1.本实用新型涉及一种润滑油基础油的生产装置。

背景技术:

2.随着原油价格的不断上涨,炼油厂产品价格与原料成本之间的价差随之减小,导致炼油企业产品利润越来越低。同时,当前石油化工行业竞争激烈,碳中和碳达峰时间节点已经明确,炼油企业必须积极探索节能降耗途径,有效开展节能降耗措施。润滑油基础油是许多炼油企业的特色产品,但是因润滑油基础油生产装置的能耗偏高,影响了装置的经济性。如何合理利用生产装置内部的反应热,以降低外部能耗,仍是生产装置流程的优化目标。

技术实现要素:

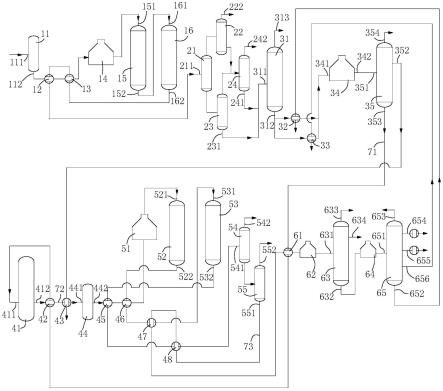

3.为解决上述问题,本实用新型提出了一种润滑油基础油的生产装置,其包括脱丁烷塔、预精制分馏塔、罐区储罐、异构原料罐、异构反应器、后精制反应器、常压分馏塔和减压分馏塔,其中脱丁烷塔的塔底出料口引出两路第一塔底管,两路第一塔底管均连通第一加热炉的物料进口;两路第一塔底管中,其中一路第一塔底管串联在第一换热器的冷媒通道上,另一路第一塔底管串联在第二换热器的冷媒通道上;第一加热炉的物料出口连通预精制分馏塔的进料口,预精制分馏塔的塔底出料口连接有精制物料管,该精制物料管连通罐区储罐的进料口,罐区储罐的出料口上连接有出料管,该出料管连通异构原料罐的进料口,异构原料罐的出料口依次经第五换热器的冷媒通道、第六换热器的冷媒通道以及第二加热炉后连通异构反应器的进料口;

4.异构反应器的塔底出料口依次经第六换热器的热媒通道和第七换热器的热媒通道后连通后精制反应器的进料口,后精制反应器的塔底出料口依次经第五换热器的热媒通道和第八换热器的热媒通道后连通后精制氢分离器组的混合料进口,后精制氢分离器组的液体出口连接有冷料管,该冷料管依次经第八换热器的冷媒通道、第七换热器的冷媒通道和第三加热炉后连通常压分馏塔的进料口,常压分馏塔的塔底出料口连通减压分馏塔的进料口,在减压分馏塔的塔侧由上至下依次设置有减一管线、减二管线和减三管线,并在减压分馏塔的塔底设置有减底管线;其中减三管线连通第一换热器的热媒通道,减底管线连通第二换热器的热媒通道。

5.本技术中,增设第一换热器和第二换热器,将减压分馏塔的减三管线和减底管线分别连通第一换热器和第二换热器的热媒通道,利用减三管线和减底管线所出产品的热能提高脱丁烷塔的塔底油进入第一加热炉时的温度,以降低第一加热炉的燃料气消耗,同时降低减三管线和减底管线所出产品进入后续空冷器时的温度,降低空冷器的负荷,节约空冷器的电能。

6.进一步,还包括第三换热器,该第三换热器的冷媒通道串联在第七换热器和第三加热炉之间的冷料管上,精制物料管经第三换热器的热媒通道后连通罐区储罐的进料口。

7.利用第三换热器,用预精制分馏塔的塔底油对进入到第三加热炉前的物料进行加热,以回收预精制分馏塔的塔底油的热能,降低第三加热炉的燃料消耗,预精制分馏塔的塔底油会进入到罐区储罐内,目前,为避免预精制分馏塔的塔底油的温度过高,需要用水冷器和空冷器将预精制分馏塔的塔底油降低到常温,大量的热能散发到空气中。

8.进一步,还包括第四换热器,该第四换热器的冷媒通道串联在出料管上,精制物料管依次经第三换热器的热媒通道和第四换热器的热媒通道后连通罐区储罐的进料口。利用第四换热器,进一步回收预精制分馏塔的塔底油中的热能。

9.进一步,还包括第九换热器,该第九换热器的冷媒通道串联在第四换热器与异构原料罐之间的出料管上,在预精制分馏塔的塔侧设置有柴油侧线出口,该柴油侧线出口连通第九换热器的热媒通道。柴油侧线出口用于采集柴油,柴油需要进行冷却,以达到常温,利用第九换热器,回收柴油中的预热,并降低利用空冷器对柴油进一步降温时所需要电能。

10.进一步,还包括原料罐和预精制反应器,原料罐的原料出口依次经原料换热器的冷媒通道和精制加热炉后连通预精制反应器的进料口,预精制反应器的塔底出料口经原料换热器的热媒通道后连通预精制氢分离器组的混合料进口,预精制氢分离器组的精制料出口连通脱丁烷塔的进料口。利用原料换热器将预精制反应器所排出的精制油中的热能进行回收。

附图说明

11.图1是本实用新型的一种实施例的结构示意图。

具体实施方式

12.参阅图1,一种润滑油基础油的生产装置,其包括原料罐11、预精制反应器、脱丁烷塔31、预精制分馏塔35、罐区储罐41、异构原料罐44、异构反应器52、后精制反应器53、常压分馏塔63和减压分馏塔65,预精制反应器包括第一预精制反应15和第二预精制反应器16。在原料罐11上设置有原料进口111,原料罐底部的原料出口112依次经原料换热器a12的冷媒通道、原料换热器b13的冷媒通道和精制加热炉14后连通第一预精制反应15塔顶的第一进料口151,第一预精制反应15塔底的第一塔底出料口152连通第二预精制反应器16塔顶的第二进料口161,第二预精制反应器16塔底的第二塔底出料口162依次经原料换热器b13的热媒通道和原料换热器a12的热媒通道后连通预精制氢分离器组的混合料进口,预精制氢分离器组的精制料出口连通脱丁烷塔31的第三进料口311。在脱丁烷塔的顶部连接有塔顶气外送管313,该塔顶气外送管313用于将脱丁烷塔的塔顶气送至轻烃回收装置回收液化气。

13.本实施例中,预精制氢分离器组包括第一热高压分离器21、第一冷高压分离器22、第一热低压分离器23和第一冷低压分离器24。在第一热高压分离器21的中部设置有第一精制料进口211,该第一精制料进口211即为预精制氢分离器组的混合料进口。第一热高压分离器21的顶部出口连通第一冷高压分离器22中部的第二进口,第一热高压分离器21的底部出口连通第一热低压分离器23中部的第三进口,第一冷高压分离器22的底部出口和第一热低压分离器23的顶部出口均连通第一冷低压分离器24中部的第四进口,第一热低压分离器23的第一底部出口a231和第一冷低压分离器24的第一底部出口b241均连通脱丁烷塔31的

第三进料口311,该第一底部出口a231和第一底部出口b241共同形成为预精制氢分离器组的精制料出口。在第一冷高压分离器22的顶部连接有第一氢分离管222,在第一冷低压分离器24的顶部连接有第一轻烃回收管242。

14.脱丁烷塔31的第三塔底出料口312引出两路第一塔底管,两路第一塔底管均连通第一加热炉34的第一物料进口341;两路第一塔底管中,其中一路第一塔底管串联在第一换热器32的冷媒通道上,另一路第一塔底管串联在第二换热器33的冷媒通道上。第一加热炉34的第一物料出口342连通预精制分馏塔35的塔侧的第四进料口351,预精制分馏塔的第四塔底出料口353连接有精制物料管71,该精制物料管71依次经第三换热器61的热媒通道和第四换热器42的热媒通道后连通罐区储罐41的第五进料口411。

15.在预精制分馏塔35的塔侧设置有柴油侧线出口a352,该柴油侧线出口a连通第九换热器43的热媒通道。在预精制分馏塔35的顶部连接有石脑油外送管a354,该石脑油外送管a354用于将预精制分馏塔35的塔顶所采集的石脑油组分送至石脑油产品罐内,该石脑油由加氢精制过程中部分烃类分子变小而生成。

16.在罐区储罐41的第五出料口412上连接有出料管72,该出料管72依次经第四换热器42的冷媒通道和第九换热器43的冷媒通道后连通通异构原料罐44的第六进料口441,通异构原料罐44的第六出料口442依次经第五换热器45的冷媒通道、第六换热器46的冷媒通道以及第二加热炉51后连通异构反应器52的第七进料口521。

17.异构反应器52的第七塔底出料口522依次经第六换热器46的热媒通道和第七换热器47的热媒通道后连通后精制反应器53的第八进料口531,后精制反应器53的第八塔底出料口532依次经第五换热器45的热媒通道和第八换热器48的热媒通道后连通后精制氢分离器组的混合料进口,后精制氢分离器组的液体出口连接有冷料管73,该冷料管73依次经第八换热器48的冷媒通道、第七换热器47的冷媒通道、第三换热器61的冷媒通道和第三加热炉62后连通常压分馏塔63的第九进料口631,常压分馏塔63的第九塔底出料口632经第四加热炉64连通减压分馏塔65的第十进料口651,在减压分馏塔65的塔侧由上至下依次设置有减一管线654、减二管线655和减三管线656,并在减压分馏塔的塔底设置有减底管线652,其中减三管线656连通第一换热器32的热媒通道,减底管线652连通第二换热器33的热媒通道。

18.在常压分馏塔63的顶部连接有石脑油外送管b633,在常压分馏塔63的塔侧设置有柴油侧线出口b634。减压分馏塔65顶部的负压口653连接到蒸汽抽真空器上,用于给减压分馏塔降压,减底管线652用于采集润滑油基础油。

19.本实施例中,后精制氢分离器组包括第二冷高压分离器54和第二冷低压分离器55,第二冷高压分离54的中部设置有第二精制料进口541,该第二精制料进口541即为后精制氢分离器组的混合料进口。第二冷低压分离器55的第二底部出口551连接冷料管73,该第二底部出口551即为后精制氢分离器组的液体出口。在第二冷高压分离器54的顶部连接有第二氢分离管542,在第二冷低压分离器55的顶部连接有瓦斯排放管552。

20.本实施例中,利用第三换热器,能够将第二冷低压分离器55所排出的异构冷低分油由248℃提高到274℃,降低了第三加热炉的负荷。

21.同时,预精制分馏塔的塔底油利用第三换热器和第四换热器降温后,能够将温度由320℃降低到164℃,降低了对预精制分馏塔的塔底油的空冷器负荷,同时降低了第二加

热炉的负荷。

22.利用第一换热器和第二换热器,能够将脱丁烷塔的塔底油的温度提高54℃。同时利用第一换热器和第二换热器,将减三管线和减底管线所出产品的温度分别降低至180℃和150℃再进空冷器,从而降低相应空冷器的负荷。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。