1.本发明涉及机械密封材料领域,具体的说是一种碳纤维增韧碳化硅密封材料及其制备方法。

背景技术:

2.传统碳化硅陶瓷密封材料具有高硬度、耐磨损、化学稳定性好等特点,是性能良好的新型机械密封材料。与目前水下动力系统常用的硬质合金机械密封材料相比,高pv值(理论值63mpa

·

m/s)的常压烧结碳化硅陶瓷密封材料的耐海水腐蚀、耐磨性、抗颗粒冲刷性能显著提高,但其冲击韧性明显降低。在高速高压且伴有冲击振动的工况下,碳化硅陶瓷密封材料容易发生崩边、碎裂等问题,造成机械密封装置故障,难以保证水下动力系统等海洋环境下机械密封装置高速高压且伴有冲击振动的工况要求。因此,针对海洋环境下水下动力系统等机械密封装置用高速高压旋转机械密封材料,需要对碳化硅进行强韧化处理,以提高抗冲击性能。

3.公开号为cn104496478a的中国专利公开了一种常压烧结制备自润滑碳化硅密封材料的方法;中国专利、公开号为cn 1036414482a、公开日为2014年03月19日的自润滑碳化硅陶瓷密封材料的制备方法;、公开号为cn 101255330的中国专利公开了一种常压烧结微孔碳化硅石墨自润滑密封环及其制造方法;以上专利所表述的均为常压烧结碳化硅密封材料的制备方法,其制备的碳化硅密封材料冲击韧性一般为2.2~2.8kj/m2,难以满足水下动力系统等海洋环境下机械密封装置高速高压且伴有冲击振动的工况要求。

技术实现要素:

4.为了解决现有技术中的不足,本发明提供一种碳纤维增韧碳化硅密封材料及其制备方法,采用本发明的制备方法能将碳纤维增韧碳化硅密封材料冲击韧性提高到与硬质合金相当的水平,有望在水下动力系统等海洋环境下机械密封装置上获得广泛的应用。

5.为了实现上述目的,本发明采用的具体方案为:一种碳纤维增韧碳化硅密封材料的制备方法,主要包括如下步骤:(1)、提供碳纤维自中心向两侧呈梯度分布的碳纤维预制体;(2)、采用化学气相浸渍-反应体熔渗(cvi-rmi)工艺对碳纤维预制体进行处理,得到多孔c/sic复合材料预制体;(3)、采用化学气相浸渍工艺对多孔c/sic复合材料预制体表面进行致密化处理,得到致密的c/sic复合材料预制体;(4)、对致密的c/sic复合材料预制体进行磨削加工、抛光处理,即制得碳纤维增韧碳化硅密封材料。

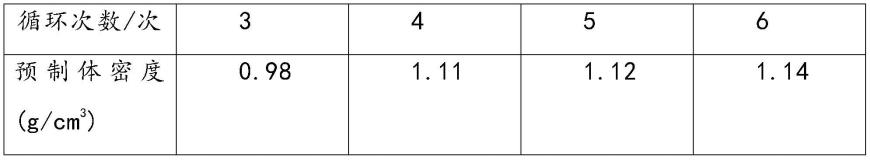

6.进一步地,步骤(1)中,碳纤维预制体包括中部的纤维增韧层以及设于纤维增韧层两侧的摩擦密封层;其中,纤维增韧层主要采用三维针刺结构的长纤维,摩擦密封层主要采用短纤维。

7.进一步地,步骤(1)中,碳纤维预制体中自中心向两侧铺层时,网胎层的厚度逐渐增大,长纤维体积分数降低。

8.进一步地,步骤(2)中,先采用化学气相浸渍工艺在碳纤维预制体表面依次制备热解碳层和sic阻隔层,得到改性碳纤维预制体;在将改性碳纤维预制体浸渍于呋喃树脂中,然后石墨化产生树脂基体碳;然后利用反应体熔渗(rmi)工艺,以硅粉为硅源反应物,在1500℃-1700℃高温环境下液体硅与树脂碳发生反应,生成微米级和亚微米级别的sic基体,得到多孔c/sic复合材料中间体。

9.进一步地,步骤(2)中,热解碳层与sic阻隔层的厚度均为200~300nm。

10.进一步地,步骤(3)中,采用化学气相浸渍工艺对多孔c/sic复合材料预制体表面进行致密化处理的具体方法为:以甲基三氯硅烷为反应源,以氩气作为稀释气体和保护气体,以氢气为载气,通过鼓泡的方式将甲基三氯硅烷蒸汽引入反应室,氢气和甲基三氯硅烷的摩尔体积比为(10~12):1,沉积温度为1100-1300℃,氩气流量为170~350ml/min,氢气流量为200~400ml/min。

11.进一步地,步骤(3)中,通过调节致密化化学气相浸渍工艺可以得到不同表面组织的c/sic复合材料,呈现出不同的硬度。其中,均匀致密化工艺沉积压力为5kpa,沉积时间为120~240h,制备的密封材料表面组织呈现为陶瓷相为主的硬质相;快速致密化工艺沉积压力为200~250pa,沉积时间为5~50h,密封材料表面组织呈现以c/sic复合材料为主的软质相。

12.进一步地,步骤(4)中,碳纤维增韧碳化硅密封材料的表面粗糙度为0.153~0.197μm,平面度为0.001~0.005mm。

13.由上述制备方法制得的碳纤维增韧碳化硅密封材料。

14.本发明首先根据密封材料的结构对碳纤维预制体进行纤维梯度分布结构设计,制备出与密封件结构相似的毛坯;利用化学气相浸渍(cvi)在纤维梯度分布结构碳纤维预制体表面制备热解碳层(pyc),利用反应体熔渗(rmi)硅与碳发生反应,得到高孔隙率的c/sic复合材料。然后,利用化学气相浸渗(cvi)浸渗碳化硅进行表面致密化处理,填充表面微孔。最后对密封材料表面进行磨削加工及抛光处理,最终获得满足相应技术要求的碳化硅密封材料。其中,通过碳纤维梯度分布的结构设计以及碳纤维表面沉积热解碳层/sic阻隔层的工艺,可以一方面通过碳纤维拔出、增韧机制来消耗能量,大幅提升碳化硅密封材料的韧性,使密封材料的冲击韧性达到或超过硬质合金的水平;另一方面,表面致密化处理和磨削抛光加工技术又使密封材料能保持碳化硅优良的摩擦密封功能。

15.有益效果:采用本发明的制备方法可以制备具有较高冲击韧性的碳纤维增韧碳化硅密封材料,冲击韧性平均为40.2kj/m2,抗压强度平均为349mpa,达到甚至超过硬质合金的水平,有望解决海洋环境水下动力系统密封件使用过程易损坏、寿命短的问题,提高其安全性和可靠性。另外碳纤维增韧碳化硅密封材料的平均密度为2.12g/cm3,热膨胀系数为1.36

×

10-6

k-1

,具有较高的致密度和良好的热结构稳定性;在人工海水中的腐蚀速率约为0.001~0.005mm/a,表现出优异的耐腐蚀性能;与ggr15轴承钢对磨的摩擦系数为0.257~0.483。

附图说明

16.图1为碳纤维预制体的截面结构示意图。

17.图2为实施例1制备的密封材料的截面形貌图之一。

18.图3为实施例1制备的密封材料的截面形貌图之二。

19.图4为实施例1制备的碳纤维增韧碳化硅密封环。

具体实施方式

20.下面将结合具体实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明的保护范围。

21.一种碳纤维增韧碳化硅密封材料的制备方法,主要包括如下步骤:(1)、提供碳纤维自中心向两侧呈梯度分布的碳纤维预制体;碳纤维预制体包括中部的纤维增韧层以及设于纤维增韧层两侧的摩擦密封层;其中,纤维增韧层采用的是承担纤维增韧功能的传统三维针刺结构,主要由长纤维和无维布构成,摩擦密封层主要采用短纤维。碳纤维预制体中自中心向两侧铺层时,网胎层的厚度逐渐增大,长纤维体积分数降低。(2)、采用化学气相浸渍-反应体熔渗工艺对碳纤维预制体进行处理,得到多孔c/sic复合材料中间体;先采用化学气相浸渍工艺在碳纤维预制体表面依次制备热解碳层和sic阻隔层,得到改性碳纤维预制体;将改性碳纤维预制体浸渍于呋喃树脂中,然后石墨化产生树脂基体碳;然后利用反应体熔渗(rmi)工艺,以99.3%硅粉(粒度50μm)为硅源反应物,在1500℃-1700℃高温环境下液体硅与树脂碳发生反应,生成微米级和亚微米级别的sic基体,得到多孔c/sic复合材料中间体。步骤(2)中,步骤(2)中,热解碳层与sic阻隔层的厚度均为200~300nm。(3)、采用化学气相浸渍工艺对多孔c/sic复合材料预制体表面进行致密化处理,得到致密的c/sic复合材料预制体;采用甲基三氯硅烷(mts)为反应源,以氢气为载气通过鼓泡的方式将mts蒸汽带出,以氩气作为稀释气体和保护气体。经过表面致密化处理的的试样表面微孔、凹坑明显减少,致密度显著增加,为密封材料的磨削加工工艺研究提供良好的基础。致密化过程的沉积温度为1100~1300℃,气体流量配比为(h2):v(mts)为10~12:1,氩气流量为170~350ml/min,氢气流量为200~400ml/min。通过调节致密化化学气相浸渍工艺可以得到不同表面组织的c/sic复合材料,呈现出不同的硬度。(4)、对致密的c/sic复合材料预制体进行磨削加工、抛光处理,即制得碳纤维增韧碳化硅密封材料,碳纤维增韧碳化硅密封材料的表面粗糙度为0.153~0.197μm,平面度为0.001~0.005mm。

22.根据上述制备方法制得的碳纤维增韧碳化硅密封材料。

23.具体实施例

24.实施例1

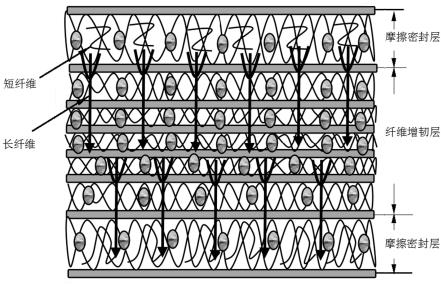

25.一种碳纤维增韧碳化硅密封材料的制备方法,主要包括如下步骤:(1)、提供碳纤维自中心向两侧呈梯度分布的碳纤维预制体按照机械密封装置的形状、结构及性能要求制备碳纤维预制体,请参考图1,碳纤维预制体由中心向两侧呈纤维梯度分布结构,中间层为承担纤维增韧功能的传统三维针刺结构,两侧为摩擦密封功能层;从中心到两侧铺层时逐渐增大网胎层的厚度,降低长纤维的体积分数,密封面摩擦功能层采用短纤维为主;(2)、采用cvi-rmi工艺制备多孔c/sic复合材料中间体分别以乙烷和甲基三氯硅烷为反应源,按照表1中的工艺参数通过化学气相浸渍(cvi)工艺在碳纤维预制体表面依次制备热解碳层和sic阻隔层,得到改性碳纤维预制体;将改性碳纤维预制体浸渍于呋喃树脂中,然后石墨化产生树脂基体碳;然后利用反应体熔渗(rmi)工艺,以99.3%硅粉(粒度50μm)为硅源反应物,在1500℃-1700℃高温环境下液体硅与树脂碳发生反应,生成微米级和亚微米级别的sic基体,得到多孔c/sic复合材料中间体。表1化学气相浸渍(cvi)工艺制备热解碳层和sic阻隔层cvi工艺反应气体载气体积比反应温度/℃压力/kpa热解碳层c2h6n21:31000《3sic阻隔层mtsar1:81100《1(3)、采用cvi工艺对多孔c/sic复合材料中间体表面进行致密化处理采用甲基三氯硅烷(mts)为反应源,以氢气为载气通过鼓泡的方式将mts蒸汽带出,以氩气作为稀释气体和保护气体。致密化过程的沉积温度为1100~1300℃,气体流量配比为(h2):v(mts)为10:1,氩气流量为170~350ml/min,氢气流量为200~400ml/min。快速致密化工艺沉积压力为200~250pa,沉积时间为5~50h,密封材料表面组织呈现以c/sic复合材料为主的软质相。经过表面致密化处理的的试样表面微孔、凹坑明显减少,致密度显著增加,为密封材料的磨削加工工艺研究提供良好的基础。(4)、对致密的c/sic复合材料预制体进行磨削加工、抛光处理密封材料的表面质量直接决定了机械密封装置的密封性能和使用寿命,需要进一步对致密的c/sic复合材料预制体进行磨削加工和抛光处理:采用树脂结合金刚石砂轮,外径350mm,粒度为180~240目;砂轮转速1400r/min,单次磨削深度0.005mm,工件进给速度为2.4m/s,磨削深度为0.20~0.30mm,磨削加工后的表面粗糙度为0.435~1.067μm,平面度为0.001~0.005mm,然后进行表面抛光处理即制得碳纤维增韧碳化硅密封材料,其截面形貌请参考图2和图3,其实物图片请参考图4,抛光后的表面粗糙度为0.153~0.197μm。

26.该实施例制备的碳纤维增韧碳化硅密封材料的冲击韧性为40.2kj/m2,抗压强度为349mpa,密度2.12g/cm3,热膨胀系数1.36

×

10-6

k-1

,表面硬度为10.51gpa,表面粗糙度为0.153~0.197μm。摩擦磨损试验中(载荷为100n,转速为转速400r/min,旋转半径4mm,测试时间为2400s),与ggr15轴承钢对磨的摩擦系数为0.257~0.268。

27.实施例2一种碳纤维增韧碳化硅密封材料的制备方法,主要包括如下步骤:(1)提供碳纤维自中心向两侧呈梯度分布的碳纤维预制体与实施例1相同;

(2)采用cvi-rmi工艺制备多孔c/sic复合材料预制体与实施例1相同;(3)采用cvi工艺对多孔c/sic复合材料预制体表面进行致密化处理采用甲基三氯硅烷(mts)为反应源,以氢气为载气通过鼓泡的方式将mts蒸汽带出,以氩气作为稀释气体和保护气体。致密化过程的沉积温度为1100~1300℃,气体流量配比为(h2):v(mts)为12:1,氩气流量为170~350ml/min,氢气流量为200~400ml/min。均匀致密化工艺沉积压力为5kpa,沉积时间为120~240h,制备的密封材料表面组织呈现为以陶瓷相为主的硬质相。经过表面致密化处理的的试样表面微孔、凹坑明显减少,致密度显著增加,为密封材料的磨削加工工艺研究提供良好的基础。(4)对致密的c/sic复合材料预制体进行磨削加工、抛光处理密封材料的表面质量直接决定了机械密封装置的密封性能和使用寿命,需要进一步对致密的c/sic复合材料预制体进行磨削加工和抛光处理:采用树脂结合金刚石砂轮,外径350mm,粒度为180~240目;砂轮转速1400r/min,单次磨削深度0.005mm,工件进给速度为2.4m/s,磨削深度为0.10~0.20mm。磨削加工后的表面粗糙度为0.245~0.867μm,平面度为0.001~0.005mm。然后对磨削加工后的密封材料进行表面抛光处理,抛光后的表面粗糙度为0.145~0.167μm。

28.该实施例制备的碳纤维增韧碳化硅密封材料的冲击韧性为40.2kj/m2,抗压强度为349mpa,密度2.12g/cm3,热膨胀系数1.36

×

10-6

k-1

,表面硬度为25.55gpa,表面粗糙度为0.145~0.167μm。摩擦磨损试验中(载荷为100n,转速为转速400r/min,旋转半径4mm,测试时间为2400s),与ggr15轴承钢对磨的摩擦系数为0.257~0.483。

29.以上所述,仅是本发明的较佳实施例而已,并非随本发明作任何形式上的限制。凡根据本发明的实质所做的等效变换或修饰,都应该涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。