1.本发明的主题是一种包含木纤维和个体化韧皮纤维的非织造基材。

背景技术:

2.一次性纸巾(wipe)通常由不可生物降解的塑料纤维例如聚酯纤维和热塑性纤维组成。传统的一次性纸巾很少被用户回收利用。因此,传统的一次性纸巾由于它们所含有的较长的塑料纤维而对环境有相当大的影响。

3.为了限制一次性纸巾对环境的影响,有人建议用韧皮纤维代替合成纤维或人造纤维。然而,这些纸巾比较粗糙,并且没有足够的柔性,不容易与美容纸巾用户的面部吻合。因此,这些纸巾带给用户的感觉并不令人满意。此外,这些纸巾很难生产,因为韧皮纤维天然坚硬,几乎没有柔性。

4.技术问题

5.因此,需要一种柔性、触感舒适且易于制作的纸巾。

6.因此,本发明人的功劳是发现可以通过易于生产且特征为特定纤维素、木质素和半纤维素含量的个体化韧皮纤维满足这一需求。

技术实现要素:

7.提出了一种非织造基材,包括:

[0008]-相对于基材的纤维的总重量为按重量计40%至95%的木纤维,以及

[0009]-相对于基材的纤维的总重量为按重量计5%至60%的个体化韧皮纤维,

[0010]

其特征在于,相对于所述个体化韧皮纤维的干重,所述个体化韧皮纤维具有大于或等于75%的纤维素含量、小于或等于10%的半纤维素含量以及小于或等于7%的木质素含量。

[0011]

有利的是,本发明的非织造基材触感舒适、具有柔性、颜色自然,并且具有与不包括个体化韧皮纤维的非织造基材相同数量级的机械性能,特别是干拉伸强度和湿拉伸强度。

[0012]

根据另一方面,提出了一种用于生产本发明的非织造基材的方法,该方法包括以下步骤:

[0013]

a)在溶剂中在压力下处理韧皮纤维以获得个体化韧皮纤维,

[0014]

b)将个体化韧皮纤维和木纤维混合以获得纤维混合物,以及

[0015]

c)通过湿法成网工艺、通过干法成网工艺或通过空气成网工艺,特别是通过湿法成网工艺,由纤维混合物生产非织造基材。

[0016]

本发明方法的处理步骤a)有利地使得能够简单地获得具有特定纤维素、半纤维素和木质素含量的个体化韧皮纤维。因此,该提取步骤a)使得能够简单地生产柔性非织造基材,其触感舒适,并且具有与包含未经化学处理的韧皮纤维的非织造基材相同数量级的机械性能。

附图说明

[0017]

图1

[0018]

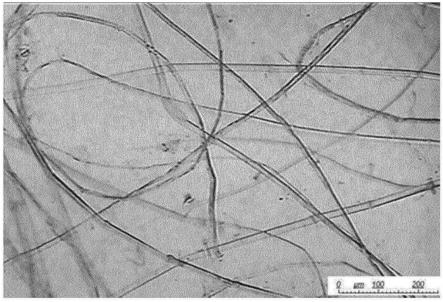

图1显示了根据本发明的已经历过在压力下的处理的亚麻纤维的显微镜图像。

[0019]

图2

[0020]

图2显示了根据本发明的已经历过在压力下的处理的亚麻纤维的显微镜图像。

[0021]

图3

[0022]

图3显示了根据本发明的已经历过在压力下的处理的亚麻纤维的显微镜图像。

[0023]

图4

[0024]

图4显示了根据本发明的已经历过在压力下的处理的亚麻纤维的显微镜图像。

[0025]

图5

[0026]

图5显示了根据本发明的已经历过在压力下的处理的亚麻纤维的显微镜图像。

[0027]

图6

[0028]

图6显示了已经历过比较处理的亚麻纤维的显微镜图像。

[0029]

图7

[0030]

图7显示了对照基材、比较基材和本发明的基材的干拉伸强度的图表。

[0031]

图8

[0032]

图8显示了对照基材、比较基材和本发明的基材的断裂变形的图表。

[0033]

图9

[0034]

图9显示了根据本发明的基材的光学显微镜图像(光学变焦

×

200,添加了两个圈)。

[0035]

图10

[0036]

图10显示了比较基材的光学显微镜图像(光学变焦

×

200,添加了三个圈)。

具体实施方式

[0037]

根据一个主题,本发明涉及一种非织造基材,包括:

[0038]-相对于基材的纤维的总重量为按重量计40%至95%的木纤维,以及

[0039]-相对于基材的纤维的总重量为按重量计5%至60%的个体化韧皮纤维,

[0040]

其特征在于,相对于个体化韧皮纤维的干重,个体化韧皮纤维具有大于或等于80%的纤维素含量、小于或等于10%的半纤维素含量以及小于或等于9.5%的木质素含量。

[0041]

就本技术目的而言,术语“非织造基材”表示由通过摩擦和/或内聚力和/或粘附粘合在一起的定向或随机取向的纤维的网或层组成的制造片材,除了通过编织、针织、簇绒或缝合获得的纸和产品之外,其掺入包边纱(binding yarns)或长丝(filaments),或通过湿填充进行毡合,无论其是否被针刺。

[0042]

就本技术目的而言,术语“韧皮纤维”表示植物次生韧皮部中含有的植物纤维。

[0043]

就韧皮纤维而言,可提及汉麻纤维、印度汉麻纤维、黄麻纤维、洋麻纤维、葛根纤维、藤纤维(coin vine fiber)、亚麻纤维、秋葵纤维、荨麻纤维、纸莎草纤维、苎麻纤维、剑麻纤维、针茅纤维或其混合物,特别是汉麻纤维、亚麻纤维或其混合物,最特别是亚麻纤维。

[0044]

通常,韧皮纤维由纤维素、半纤维素、木质素和其他化合物如果胶、蛋白质、蜡和无机化合物组成。就本技术目的而言,术语“个体化韧皮纤维”表示基本韧皮纤维,其中纤维

素、半纤维素和木质素含量大于或等于98.5%,特别是98.75%,最特别是99%。在溶剂中在压力下处理韧皮纤维的简单步骤中,获得个体化韧皮纤维。

[0045]

不希望受任何理论的约束,发明人认为,在溶剂中在压力下的简单处理使得可以溶解果胶粘质,以获得本发明的具有特定纤维素、木质素和半纤维素含量的个体化韧皮纤维。

[0046]

在溶剂中在压力下处理也使得本发明的个体化韧皮纤维具有巨大柔性。有利的是,个体化韧皮纤维的这种巨大柔性给予本发明的非织造基材其柔韧度及其机械性能,因为个体化韧皮纤维组装良好。

[0047]

此外,这些个体化韧皮纤维比非个体化韧皮纤维更好地彼此缠结,使得本发明的非织造基材比包含非个体化韧皮纤维的基材触感更舒适,特别是更柔软且更不粗糙。

[0048]

本发明的非织造基材的个体化韧皮纤维以特定纤维素、木质素和半纤维素含量为特征。特别地,相对于个体化韧皮纤维的干重,个体化韧皮纤维可以具有:

[0049]

80%至98%,最特别为89%至97%的纤维素含量,

[0050]

0.5%至10%,最特别为1%至5.5%的半纤维素含量,以及

[0051]

1%至9.5%,最特别为1.5%至5%的木质素含量。

[0052]

纤维素、木质素和半纤维素含量可取决于韧皮纤维的性质。

[0053]

例如,相对于个体化亚麻纤维的干重,个体化亚麻纤维可以具有:

[0054]

大于或等于80%,特别为85%至98%,最特别为95%至97%的纤维素含量,

[0055]

小于或等于9%,特别为0.75%至7.5%,最特别为1%至3%的半纤维素含量,以及

[0056]

小于或等于5%,特别为1%至4%,最特别为1.5%至2%的木质素含量。

[0057]

例如,相对于个体化汉麻纤维的干重,个体化汉麻纤维可以具有:

[0058]

大于或等于80%,特别为80%至98%,最特别为89%至93%的纤维素含量,

[0059]

小于或等于10%,特别为0.5%至10%,最特别为2%至5.5%的半纤维素含量,以及

[0060]

小于或等于10%,特别为2.5%至9%,最特别为3%至5%的木质素含量。

[0061]

scan-cm 71(2009)方法将用于测定个体化纤维中相对于个体化韧皮纤维的干重的个体化纤维素和半纤维素含量。

[0062]

就本发明目的而言,个体化纤维中相对于个体化韧皮纤维的干重的木质素含量对应于不溶性木质素含量和可溶性木质素含量之和,不溶性木质素的含量根据tappi 222(2006)方法测定,并且可溶性木质素的含量通过使用紫外分光光度法的常规方法测定。

[0063]

个体化韧皮纤维可具有1mm至150mm,特别地1.5mm至100mm,最特别地2mm至50mm的长度。

[0064]

根据一个实施方案,个体化韧皮纤维可具有4mm至20mm,特别地6mm至15mm,最特别地8mm至14mm,甚至最特别地10mm至12mm的长度。

[0065]

根据一个替代实施方案,个体化韧皮纤维可具有20mm至150mm,特别地30mm至100mm,最特别地35mm至50mm的长度。

[0066]

根据另一个替代实施方案,个体化韧皮纤维可具有1mm至10mm,特别地1.5mm至8mm,最特别地2mm至5mm的长度。

[0067]

在压力下处理之前,可以切割韧皮纤维,以使其具有包括在上述范围内的长度。可

使用的传统切割技术是截切机切割韧皮纤维,或在有或没有空气旋流器或筛网系统的情况下研磨韧皮纤维,以消除过短和过长纤维。

[0068]

韧皮纤维,特别是亚麻纤维或汉麻纤维,也可以是“棉化”韧皮纤维,这些韧皮纤维是经过改性的韧皮纤维,以具有在上述范围内的长度,并变细以通过棉纺厂机器。

[0069]

相对于基材纤维的总重量,本发明的非织造基材中个体化韧皮纤维的量可特别地为按重量计10%至50%,最特别地为按重量计15%至30%。

[0070]

个体化韧皮纤维具有特定特性;本发明的一个主题是上述个体化韧皮纤维。相对于其干重,本发明的个体化韧皮纤维具有大于或等于80%的纤维素含量、小于或等于10%的半纤维素含量和小于或等于9.5%的木质素含量。

[0071]

通常,木纤维来源于硬木浆、软木浆或其混合物,特别是软木浆。

[0072]

相对于基材纤维的总重量,本发明的非织造基材中的木纤维的量可特别地为按重量计60%至90%,最特别地为按重量计80%至85%。

[0073]

本发明的非织造基材还可以包括选自莱赛尔纤维(纤维素纤维磨碎并溶解在n-甲基吗啉n-氧化物一水合物中,目的是获得具有可变形状(圆形、椭圆形、十字形、圆形、层状横截面)的横截面以及校准的线密度和长度的纤维,这些性质本领域技术人员可以根据其需求进行选择)、粘胶纤维(其通过以下步骤获得:由于二硫化碳(cs2)对其羟基的改性而溶解纤维素,然后将其在硫酸(h2so4)存在下沉淀,目的是获得具有可变形状的横截面(圆形、椭圆形、十字形、圆形、层状横截面)以及校准的线密度和长度的纤维,这些性质本领域技术人员可根据其需求进行选择)、醋酸纤维素纤维、可生物降解聚合物纤维及其混合物的附加纤维,特别是莱赛尔纤维。

[0074]

有利地,莱赛尔纤维可增加根据本发明的植物纸的柔软度和干强度。

[0075]

就本技术目的而言,“生物可降解的聚合物纤维”表示一种聚合物纤维,其通过将其转化为可供植物使用的简单分子,在自然或诱导的细菌作用下迅速分解并使其从环境中消失。可生物降解的聚合物纤维的实例为聚乳酸(pla)纤维、聚羟基链烷酸(pha)纤维及其混合物。关于聚羟基链烷酸(pha),可提及聚(β-羟基丁酸酯)(phb)。

[0076]

例如,相对于基材的纤维的总重量,本发明的非织造基材中的附加纤维的量可以是按重量计小于或等于15%,特别是按重量计1%至10%,最特别是按重量计4%至6%。

[0077]

通常,附加纤维可具有大于或等于1mm,特别是4mm至20mm,最特别是9mm至11mm的长度。

[0078]

附加纤维可具有0.5dtex至2.5dtex,特别是1dtex至2dtex,最特别是1.25dtex至1.75dtex的细度。

[0079]

附加纤维也可具有2.5dtex至30dtex,特别是2.75dtex至10dtex,最特别是3dtex至3.5dtex的细度。

[0080]

根据一个特定的实施方案,非织造基材包括:

[0081]-相对于基材的纤维的总重量,按重量计75%至85%的木纤维,

[0082]-相对于基材的纤维的总重量,按重量计15%至20%的个体化韧皮纤维,特别是个体化亚麻纤维,

[0083]-相对于基材的纤维的总重量,按重量计4%至6%的附加纤维,特别是莱赛尔纤维,

[0084]

其中,相对于个体化韧皮纤维的干重,个体化韧皮纤维具有88%至99%的纤维素含量,0.5%至6%、最特别地1%至4%的半纤维素含量,和1%至4%、最特别地1.5%至3%的木质素含量。

[0085]

本发明的非织造基材还可以包含通常用于造纸的添加剂,以开发或赋予基材新的性能,诸如例如化学、光学、感官或机械性能,例如干强度、湿强度和/或抗折叠性。

[0086]

作为添加剂,可提及湿强度剂、干强度剂、柔软剂、活性成分、乳液组合物、润湿剂、乳胶或其混合物,特别是湿强度剂、干强度剂、活性成分、乳液组合物或其混合物,最特别是湿强度剂和活性成分。

[0087]

例如,添加剂的量小于按基材固体重量计的3%,特别是按基材固体重量计的0.5%至2%,最特别是按基材固体重量计的1.3%至1.7%。

[0088]

如果本发明的非织造基材与液体(如水)接触,则湿强度剂可降低本发明的非织造基材的潜在降解。例如,湿强度剂可选自聚酰胺,例如表氯醇树脂、聚胺-表氯醇树脂、聚酰胺-表氯醇树脂、聚(氨基酰胺)-表氯醇树脂、脲醛树脂、三聚氰胺-甲醛树脂、烷基-烯酮二聚体、烷基琥珀酸酐、聚乙烯胺、氧化多糖及其混合物。

[0089]

如果本发明的非织造基材受到大的机械应力,则干强度剂可以提高其强度。干强度剂可选自淀粉和改性胶、纤维素聚合物、合成聚合物,诸如例如羧甲基纤维素、聚丙烯酰胺及其混合物。

[0090]

柔软剂可以改善本发明的非织造基材的柔软度。通常,柔软剂是脂肪酸、硅氧烷化合物、硅酮化合物、氨基硅酮化合物、芦荟提取物、甜杏仁提取物、洋甘菊提取物、季铵化合物及其混合物。

[0091]

活性成分可选自皮脂调节剂、控油剂、收敛剂、酸化剂、愈合剂、去角质剂或角质调节剂、封闭剂、保护剂、润肤剂、滋养剂、保湿剂、抗衰老剂、镇静剂、减充血剂或静脉药物、紫外线屏蔽剂、吸湿剂、凝胶剂、自由基清除剂、细胞再生剂或细胞刺激剂、紧致剂、紧固剂、抗糖化剂、亮白剂或其混合物。

[0092]

作为杀生物化合物,可提及抗微生物剂、抗菌剂、消毒剂或其混合物。

[0093]

减充血剂的示例为薄荷醇提取物和/或桉树提取物。

[0094]

维生素e是保湿剂的一个示例。

[0095]

湿润剂可以是糖醇,例如甘油或山梨糖醇;二醇,例如丙二醇、丁二醇、戊二醇或二丙二醇;或聚乙二醇;或其混合物,特别是甘油。

[0096]

有利的是,湿润剂赋予本发明的非织造基材顺应性、柔软度、悬垂性和抗标记性。此外,本发明的非织造基材有利地能够令人满意地吸收、保持和释放化妆品乳液。

[0097]

通常,本发明的非织造基材具有15g/m2至90g/m2,特别是35g/m2至75g/m2的基重。

[0098]

有利的是,基重在这些值范围内赋予本发明的非织造基材顺应性(本发明的非织造基材适应使用者面部形状的能力)以及满足美容用途的吸收能力和释放能力。

[0099]

本发明的非织造基材还可以经历造纸行业已知的附加处理,例如水刺处理。

[0100]

因此,本发明的一个实施方案是如上所述的非织造基材,其中纤维缠结在其中。

[0101]

纤维缠结在其中的非织造基材的体积高于纤维未缠结在其中的非织造基材的体积。因此,纤维缠结在其中的非织造基材有利地触感更舒适,特别是更柔软和更不粗糙,并且具有更高的吸收能力。

[0102]

由于其性能,本发明的非织造基材可以用作美容纸巾、卫生纸巾、美容面膜或家用纸巾。

[0103]

根据一个方面,本发明涉及一种包含本发明的非织造基材的纸巾,特别是美容纸巾、卫生纸巾或家用纸巾。

[0104]

本发明的非织造基材根据包括以下步骤的方法生产:

[0105]

a)在溶剂中在压力下处理韧皮纤维以获得个体化韧皮纤维,

[0106]

b)将个体化韧皮纤维和木纤维混合以获得纤维混合物,以及

[0107]

c)通过湿法成网工艺、通过干法成网工艺或通过空气成网工艺,特别是通过湿法成网工艺,由纤维混合物生产非织造基材。

[0108]

在本发明的方法的处理步骤a)中,例如在在压力下操作的反应器中,将韧皮纤维与溶剂混合,然后将该混合物置于压力下以获得个体化韧皮纤维。然后,例如通过穿过螺旋压力机或离心机将个体化韧皮纤维与溶剂分离,以便一方面获得个体化韧皮纤维,另一方面获得溶剂。

[0109]

处理步骤a)在压力下进行,即在高于大气压的压力下、特别地在5巴至10巴的压力下、更特别地在7巴至8.5巴的压力下进行。有利的是,压力可以促进纤维的个体化。

[0110]

根据一个实施方案,步骤a)中的溶剂的温度可高于环境温度。例如,溶剂的温度可为50℃至250℃,特别是100℃至200℃,最特别是160℃至170℃。

[0111]

处理步骤a)的持续时间取决于韧皮纤维。通常,该持续时间可大于或等于5分钟,特别是大于或等于60分钟,更特别是120分钟至300分钟。

[0112]

根据一个实施方案,溶剂为水性溶剂,最特别地,溶剂为水。

[0113]

在步骤a)中,溶剂的重量通常大于韧皮纤维的干重。因此,溶剂的重量和韧皮纤维的干重之间的比例可为1.1至20,特别是2至10,更特别是2.5至3.5。

[0114]

本发明的方法的处理步骤a)可以是碱处理或酸处理,特别是碱处理。

[0115]

溶剂可以包括添加剂,例如酸或碱。

[0116]

酸可以是亚硫酸氢盐,如亚硫酸氢钠或亚硫酸氢钙。

[0117]

碱可以是亚硫酸钙、碳酸钙、氢氧化钠、亚硫酸钠、碳酸钠、氢氧化钠和蒽醌的混合物、或其混合物,特别是氢氧化钠、或亚硫酸钠和碳酸钠的混合物。

[0118]

添加剂在溶剂中的重量浓度取决于添加剂。例如,亚硫酸钠和碳酸钠的混合物的浓度可以是1%至20%的亚硫酸钠和0.25%至10%的碳酸钠,特别是2%至8%的亚硫酸钠和0.8%至3%的碳酸钠。例如,溶剂中氢氧化钠的重量浓度可为0.5%至20%,特别是1%至15%,最特别是2%至7%,甚至更特别是5.5%至6.5%。

[0119]

根据第一特定变体,处理步骤a)在165℃至170℃的溶剂温度,在8巴至8.5巴的压力下进行110分钟到120分钟的时间,溶剂为水,其包括亚硫酸钠和碳酸钠的混合物,溶剂中的亚硫酸钠浓度为2%至8%且溶剂中的碳酸钠浓度为0.8%至3%。

[0120]

根据第二特定变体,处理步骤a)在160℃至165℃的溶剂温度,在6.5巴至7.5巴的压力下进行170分钟至190分钟的时间,溶剂为水,其含有氢氧化钠,水中的氢氧化钠浓度为1%至10%,特别是5.5%至6.5%。

[0121]

在本发明的方法的处理步骤a)之前,韧皮纤维可经历诸如沤麻的预处理步骤。

[0122]

在处理步骤a)之前,韧皮纤维可经历切割步骤a1),以获得长度为1mm至150mm、特

别是1.5mm至100mm、最特别是2mm至50mm的切割韧皮纤维。

[0123]

根据一个实施方案,切割韧皮纤维可具有4mm至20mm,特别是6mm至15mm,最特别是10mm至12mm的长度。

[0124]

根据一个替代实施方案,切割韧皮纤维可具有20mm至150mm,特别是30mm至100mm,最特别是35mm至50mm的长度。

[0125]

根据一个替代实施方案,切割韧皮纤维可具有1mm至10mm,特别是1.5mm至8mm,最特别是2mm至5mm的长度。

[0126]

切割步骤a1)可通过常规技术进行,如截切机切割、或使用或不使用空气旋流器或筛网系统的韧皮纤维研磨,以消除过短和过长纤维。

[0127]

本发明的方法的混合步骤b)中使用的韧皮纤维,特别是亚麻或汉麻纤维也可以是“棉化”韧皮纤维,这些韧皮纤维是经过改性的韧皮纤维,以具有在上述范围内的长度,并变细以通过棉纺厂机器。

[0128]

个体化韧皮纤维随后可进行洗涤步骤,例如在水中进行,任选地随后进行干燥步骤。

[0129]

例如,在混合步骤b)中,可将附加纤维添加到个体化韧皮纤维和木纤维中,以获得纤维混合物。

[0130]

步骤c)可实施传统湿法成网工艺来生产纸张,特别是涉及倾斜工作台的湿法成网工艺。本领域技术人员将知道如何调整湿法成网工艺的参数以生产非织造基材。

[0131]

湿法成网工艺特别适用于长度为4mm至20mm、特别是6mm至15mm、最特别是10mm至12mm的个体化韧皮纤维。

[0132]

干法成网工艺特别适用于长度为20mm至150mm、特别是30mm至100mm、最特别是35mm至50mm的个体化韧皮纤维。

[0133]

就其本身而言,空气成网工艺特别适用于长度为1mm至10mm、特别是1.5mm至8mm、最特别是2mm至5mm的个体化韧皮纤维。

[0134]

步骤c)可替代地实施干法成网工艺或空气成网工艺来生产纸张。干法成网工艺或空气成网工艺通常可以形成网,然后其可经过固结步骤以形成本发明的非织造基材。有利的是,固结步骤可以提高纤维的内聚,因此固结本发明的非织造基材的结构。作为固结技术,可以提及机械固结、热固结、化学固结及其混合物,特别是机械固结。

[0135]

经历步骤c)以干法成网或空气成网生产纸张的个体化韧皮纤维在步骤b)之前可经历干燥步骤b1)。

[0136]

干燥步骤b1)可在50℃至120℃,特别是60℃至90℃的温度下进行。这些范围内的温度有利地能够最大限度地缩短该干燥步骤b1)的持续时间,同时最大限度地减少纤维的劣化,从而优化本发明的方法。有利的是,该干燥步骤b1)可以限制或甚至避免干燥的个体化韧皮纤维的团聚。因此,本发明的方法不需要长时间且昂贵的纤维松团步骤。干燥步骤b1)可以例如在烘道中、在旋转式空气干燥器中或通过缠绕纤维并通过空气干燥进行。有利的是,与通过干燥滚筒进行的传统干燥相反,这些干燥技术也可以最大限度地减少或甚至限制干燥的个体化韧皮纤维的团聚。

[0137]

步骤c)中产生的非织造基材可经历缠结处理,以制备纤维缠结在其中的非织造基材。

[0138]

因此,本发明的一个方面是用于制备纤维缠结在其中的非织造基材的方法,该方法包括一个步骤,在该步骤中,在根据本发明的方法的步骤c)中生产的非织造基材经历缠结处理步骤d),例如机械固结、热固结、化学固结或其混合物,特别是机械固结、化学固结或其混合物,最特别是机械固结最终随后是化学固结。

[0139]

热固结利用合成纤维的热塑性特性以缠结非织造基材的纤维。

[0140]

化学固结包括在溶液中涂覆粘合剂,如阳离子淀粉或丁苯橡胶乳胶以缠结非织造基材的纤维。

[0141]

机械固结包括非织造基材纤维的物理缠结。机械固结的示例为针刺和水刺,特别是水刺。

[0142]

根据一个具体的实施方案,步骤d)的纠缠处理是水刺处理。

[0143]

通常,水刺处理使用在例如为20巴至800巴压力下的水射流,以缠结非织造基材的纤维。非织造基材在一个或多个工作台上循环,或从一个滚筒传输到另一滚筒,其表面上安装有喷射加压水的喷射器。当加压水通过穿有孔或喷嘴的条带时,产生水射流,这些孔或喷嘴的直径为例如80μm至150μm,以每毫米1至3个孔的比例排列在一行或多行上,各行通常间隔3mm至5mm。通常,水压可从第一个喷射器到最后一个喷射器增加。这些非常细的水射流穿透非织造基材,并以三维方式弹离工作台或滚筒、或弹离中间皮带,以使纤维相互缠结。非织造基材的两面可经历一次或多次这种水刺处理。为了避免淹没非织造基材,可在一个或多个工作台下方或滚筒内部安装吸水箱。然后,可回收吸水箱中吸收的残余水并清理任何杂质,以便重新使用。然后可通过干燥滚筒、烘道或通过空气干燥滚筒干燥如此固结的非织造基材。

[0144]

有利的是,经过水刺处理的本发明的非织造基材的感官特性,特别是柔软度和吸收能力得到改善。此外,经过水刺处理的本发明的非织造基材在其悬浮时可以形成协调的褶皱,其具有更大的拉伸强度,并且易于成型。由于其感官特性的改善,特别是其柔软度及其顺应性的改善,经过水刺处理的本发明的非织造基材也可以并且有利地用作前述美容产品和卫生产品的基材。

[0145]

通常,添加剂可在步骤c)之前、期间或之后,或在步骤d)之后添加到纤维混合物中。例如,添加剂可在步骤c)之后或在步骤d)之后,通过施胶、涂层或喷涂的方式添加。特别地,湿强度剂可在所述混合物经历步骤c)之前添加到纤维混合物中,以改善湿强度剂与木纤维之间的相互作用。

[0146]

通常,在步骤c)之后或在步骤d)之后,本发明的非织造基材可通过干燥装置例如干燥滚筒、热风式滚筒或烘道进行干燥。

[0147]

本发明的非织造基材还可以经历造纸工业已知的附加处理。通常,这些处理中的一种允许使用多个流浆箱生产多层非织造基材。

[0148]

本发明的非织造基材也可经历切割步骤e),以产生如上所述的纸巾。

[0149]

因此,本发明的一个方面是一种用于制备纸巾的方法,包括步骤e)切割由根据本发明的方法制备的非织造基材或由根据本发明的方法制备的纤维缠结在其中的非织造基材。

[0150]

该切割步骤e)是常规步骤。本领域技术人员将知道如何调整它以获得期望的纸巾。

[0151]

实施例

[0152]

实施例1:通过根据本发明的方法将韧皮纤维个体化

[0153]

实施例1.1:亚麻纤维的处理在7巴的压力、164℃的温度进行;溶剂为纯水

[0154]

根据以下在压力下的处理获得个体化亚麻纤维:

[0155]

对亚麻纤维进行切割,使得亚麻纤维的长度为8mm。将切割的亚麻纤维和溶剂(即水)在反应器中混合,该反应器在压力和在一定温度下操作,使得亚麻纤维的干重与水的体积之间的比例为0.33。将溶剂/纤维混合物在26分钟的过程中加热至164℃,并将反应器中的压力增加至7巴。将164℃的温度和7巴的压力保持120分钟。在该处理后,将亚麻纤维从溶剂中分离出来,用水冲洗60分钟,离心,最后在105℃干燥16小时。

[0156]

实施例1.2:亚麻纤维的处理在7巴的压力、164℃的温度进行;溶剂包括水和6%的氢氧化钠。

[0157]

使得能够获得个体化亚麻纤维的在压力下的处理与实施例1-1中所述的处理类似,不同之处在于溶剂包括水和6%的氢氧化钠,并且将溶剂/纤维混合物在15分钟的过程中加热至164℃。

[0158]

实施例1.3:亚麻纤维的处理在7巴的压力、164℃的温度进行;溶剂包括水和2%的氢氧化钠。

[0159]

使得能够获得个体化亚麻纤维的在压力下的处理与实施例1-1中所述的处理类似,不同之处在于溶剂包括水和2%的氢氧化钠,并且将溶剂/纤维混合物在22分钟的过程中加热至164℃。

[0160]

实施例1.4:亚麻纤维的处理在8.2巴的压力、170℃的温度进行;溶剂包括水、7.5%的亚硫酸钠和2.5%的碳酸钠。

[0161]

根据以下在压力下的处理获得个体化亚麻纤维:

[0162]

对亚麻纤维进行切割,使得亚麻纤维束的长度为8mm。将切割的亚麻纤维和溶剂(即水、7.5%的亚硫酸钠和2.5%的碳酸钠)在反应器中混合,该反应器在压力和在一定温度下操作,使得亚麻纤维的干重与水的体积之间的比例为0.33。将溶剂/纤维混合物在7分钟的过程中加热至170℃,并将反应器中的压力增加至8.2巴。将170℃的温度和8.3巴的压力保持180分钟。在该处理后,将亚麻纤维从溶剂中分离出来,用水冲洗60分钟,离心,最后在105℃干燥16小时。

[0163]

经历该在压力下的处理的亚麻纤维的纤维素、半纤维素和木质素含量如表1所示。

[0164]

实施例1.5:亚麻纤维的处理在8.2巴的压力、170℃的温度进行;溶剂包括水、2.5%的亚硫酸钠和0.83%的碳酸钠。

[0165]

使得能够获得个体化亚麻纤维的在压力下的处理与实施例1-4中所述的处理类似,不同之处在于溶剂包括水、2.5%的亚硫酸钠和0.83%的碳酸钠,将溶剂/纤维混合物在14分钟的过程中加热至170℃,并且压力为8.5巴。

[0166]

实施例1.6:汉麻纤维的处理在7巴的压力、164℃的温度进行;溶剂为纯水

[0167]

方案与实施例1.1中所述的方案类似,不同之处在于将亚麻纤维替换为汉麻纤维。

[0168]

实施例1.7:汉麻纤维的处理在8.2巴的压力、170℃的温度进行;溶剂包括水、7.5%的亚硫酸钠和2.5%的碳酸钠。

[0169]

方案与实施例1.4中所述的方案类似,不同之处在于将亚麻纤维替换为汉麻纤维。

[0170]

比较实施例1:未经历在压力下的处理的亚麻纤维。

[0171]

在该比较实施例1中,亚麻纤维经历以下处理:

[0172]

将亚麻纤维切割,使得亚麻纤维束的长度为8mm。将切割的亚麻纤维和溶剂(即水)在反应器中混合,该反应器在一定温度下操作,使得亚麻纤维的干重与水的体积之间的比例为0.05。将溶剂/纤维混合物加热至70℃,压力为大气压。将70℃的温度保持20分钟。在处理后,将亚麻纤维从溶剂中分离出来,并在80℃干燥16小时。

[0173]

实施例2:实施例1.1至1.5和比较实施例1中获得的亚麻纤维的表征。

[0174]

实施例2.1:亚麻纤维中的纤维素、半纤维素和木质素含量

[0175]

根据上述scan-cm 71方法测定亚麻纤维中的纤维素和半纤维素含量。

[0176]

如上所述测定亚麻纤维中的木质素含量。

[0177]

经过实施例1.1至1.5和比较实施例1的经过处理的亚麻纤维的纤维素、半纤维素和木质素含量在表1中示出。

[0178]

[表1]

[0179][0180]

表1表明,相对于所述亚麻纤维的干重,经历过在压力下的处理的亚麻纤维具有本发明的个体化亚麻纤维的特定纤维素、木质素和半纤维素含量。根据表1,比较实施例1中获得的亚麻纤维具有的纤维素含量低于80%,即超出本发明的个体化亚麻纤维的特定纤维素含量范围。

[0181]

实施例2.2:亚麻纤维的光学显微镜观察

[0182]

实施例1-1至1-5和比较实施例1中获得的亚麻纤维以3g/l的浓度制浆3分钟,然后保持在悬浮状态20分钟。

[0183]

然后通过光学显微镜观察由此处理的亚麻纤维。

[0184]

图1至6显示了纤维的光学显微镜图像。

[0185]

图1至5表明,实施例1-1至1-5中获得的亚麻纤维是个体化的;实际上,图1至5中看不到纤维束。此外,图1至5显示,这些个体化亚麻纤维具有柔性,因为其是弯曲的。

[0186]

相反,在图6中可以看到几个亚麻纤维束。因此,该图6表明在比较实施例1中获得的亚麻纤维不是个体化的。此外,这些亚麻纤维不具有柔性,因为其聚集在一起形成了束。

[0187]

实施例3:根据本发明的缠结的非织造基材

[0188]

实施例3.1:包含15%的实施例1.1中获得的亚麻纤维、5%的莱赛尔纤维和80%的

木纤维的基材。

[0189]

将实施例1.1中获得的亚麻纤维、木纤维(black 85z)和莱赛尔纤维(10mm,1.7dtex)混合,以获得纤维混合物。然后,使纤维混合物通过排水网,以获得非织造基材。

[0190]

然后,通过在两个注射轨下传送该非织造基材而使其经历水刺处理,其中条带包括两行,每行的压力为20巴。

[0191]

非织造基材的基重为60g/m2。

[0192]

实施例3.2:包含15%的实施例1.2中获得的亚麻纤维、5%的莱赛尔纤维和80%的木纤维的基材。

[0193]

方案与实施例3.1中所述的方案类似,不同之处在于将实施例1.1中获得的亚麻纤维替换为实施例1.2中获得的亚麻纤维。

[0194]

非织造基材的基重为60g/m2。

[0195]

实施例3.3:包含15%的实施例1.4中获得的亚麻纤维、5%的莱赛尔纤维和80%的木纤维的基材。

[0196]

方案与实施例3.1中所述的方案类似,不同之处在于将实施例1.1中获得的亚麻纤维替换为实施例1.4中获得的亚麻纤维。

[0197]

非织造基材的基重为60g/m2。

[0198]

实施例3.4:包含20%的实施例1.4中获得的亚麻纤维和80%的木纤维的基材。

[0199]

方案与实施例3.1中所述的方案类似,不同之处在于将实施例1.1中获得的亚麻纤维替换为实施例1.4中获得的亚麻纤维,并且没有添加莱赛尔纤维。

[0200]

非织造基材的基重为60g/m2。

[0201]

实施例3.5:包含50%的实施例1.4中获得的亚麻纤维、5%的莱赛尔纤维和45%的木纤维的基材。

[0202]

方案与实施例3.1中所述的方案类似,不同之处在于将实施例1.1中获得的亚麻纤维替换为实施例1.4中获得的亚麻纤维。

[0203]

非织造基材的基重为60g/m2。

[0204]

实施例3.6:包含55%的实施例1.4中获得的亚麻纤维和45%的木纤维的基材。

[0205]

方案与实施例3.1中所述的方案类似,不同之处在于将实施例1.1中获得的亚麻纤维替换为实施例1.4中获得的亚麻纤维,并且没有添加莱赛尔纤维。

[0206]

非织造基材的基重为60g/m2。

[0207]

实施例3.7:包含20%的实施例1.6中获得的汉麻纤维和80%的木纤维的基材。

[0208]

方案与实施例3.1中所述的方案类似,不同之处在于将实施例1.1中获得的亚麻纤维替换为实施例1.6中获得的汉麻纤维,并且没有添加莱赛尔纤维。

[0209]

非织造基材的基重为60g/m2。

[0210]

实施例3.8:包含20%的实施例1.7中获得的汉麻纤维和80%的木纤维的基材。

[0211]

方案与实施例3.1中所述的方案类似,不同之处在于将实施例1.1中获得的亚麻纤维替换实施例1.7中获得的汉麻纤维,并且没有添加莱赛尔纤维。

[0212]

非织造基材的基重为60g/m2。

[0213]

比较实施例3:包含15%的比较实施例1中获得的亚麻纤维、5%的莱赛尔纤维和80%的木纤维的基材。

[0214]

方案与实施例3.1中所述的方案类似,不同之处在于将实施例1.1中获得的亚麻纤维替换为比较实施例1中获得的亚麻纤维。

[0215]

非织造基材的基重为60g/m2。

[0216]

实施例4:实施例3.1至3.8、比较实施例3的基材和对照基材的表征。

[0217]

实施例4.1:干拉伸强度。

[0218]

测定实施例3.1至3.8的基材的干拉伸强度,并与包含20%的莱赛尔纤维和80%的木纤维(black 85z)的对照基材和比较实施例3的基材的干拉伸强度进行比较。

[0219]

根据en 29073-3方法(1992)测定干拉伸强度。

[0220]

图7所示的结果表明,无论个体化韧皮纤维的含量和韧皮纤维的性质如何,所有基材均具有相同数量级的干拉伸强度。

[0221]

实施例4.2:湿拉伸强度。

[0222]

根据iso 12625-5方法(2017)测定实施例3.1和3.3至3.8的基材的湿拉伸强度,并与包含20%的莱赛尔纤维和80%的木纤维(black 85z)的对照基材和比较实施例3的基材的湿拉伸强度进行比较。

[0223]

所有基材的湿拉伸强度均令人满意,并且具有相同的数量级,无论个体化韧皮纤维的含量和韧皮纤维的性质如何。

[0224]

实施例4.3:变形。

[0225]

测定四个实施例的基材和对照基材的变形。

[0226]

根据en 29073-3方法(1992)测定变形。

[0227]

图8所示的结果表明,所有基材均具有相同数量级的变形。

[0228]

实施例4.4:实施例3.3和比较实施例3的基材的光学显微镜观察。

[0229]

图9和10显示了实施例3.3的基材和比较实施例3的基材的各自光学显微镜图像(光学变焦x200)。

[0230]

图9表明,实施例3.3的基材不包含任何亚麻纤维束。另一方面,在比较实施例3的基材中可以看到亚麻纤维束(在图10的圈中)。

[0231]

此外,实施例3.3的基材的纤维显示出比比较实施例3的基材的纤维更好的缠结。

[0232]

这些结果是实施例3.3的基材的亚麻纤维的个体化和柔性的特征。

[0233]

实施例4.5:实施例3.1至3.3、3.7、3.8和比较实施例3的基材的感官评估。

[0234]

实施例3.1至3.3、3.7、3.8和比较实施例3的基材的感官特性由几个美容成员组成的美容小组进行评估。

[0235]

对于每种基材,每个小组成员都会判断其柔软度、颜色、撕裂强度和展开能力。

[0236]

实施例3.1至3.3、3.7和3.8的基材触感柔软,颜色非常自然,最柔软的是实施例3.3的基材。

[0237]

比较实施例3的基材不柔软,因为可以看见与纤维束相对应的小颗粒。

[0238]

实施例3.1、3.3、3.7、3.8的基材和比较实施例3的基材在受到手动撕裂时不会扯开。

[0239]

所有测试的基材均展开良好。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。