具有减小的形状尺寸的切割机

1.相关申请的交叉引用

2.本技术根据35 u.s.c.

§

119(e)要求享有于2019年12月12日提交的、题名为“cutting machine having a reduced form factor”的美国专利申请no.62/947,470,其公开内容被认为是本技术的公开内容的一部分,并且其全部内容通过引用并入本文。

技术领域

3.本公开总体上涉及电子切割系统、方法和设备。尤其,本公开涉及小型化的电子切割机。

背景技术:

4.本节段提供了与本公开相关的背景信息并且不一定是现有技术。

5.纵观历史,人们已经通过艺术创造找到了自我实现、成就、满足和表达的感觉。近来,在19世纪后期,一场由技艺精湛的工匠领导的艺术改革和社会运动正在慢慢开始被美国、加拿大、英国和澳大利亚的许多人所认可。这一运动已经通常被称为“工艺美术运动”。

6.许多年前开始的所谓的工艺美术运动在今天已经由许多不一定会精通特定行业的人继续演化。因此,可以这么说,非技术人员会将工艺美术作为一种社交活动或爱好来参与其中。在某些情况下,活动或爱好会出于在以下范围内的好些原因来实践,例如:经济收益、礼物或只是为了消磨时间,同时寻找自我实现、成就、满足和表达的感觉。

7.随着现代技术的进步,许多年前开始的“工艺美术运动”易受到其它进步的影响,这些进步会增强或改进例如由技术人员或非技术人员会对工艺美术做出贡献的方式。因此,需要开发出改进的部件、装置和类似物以推动艺术发展。

8.一类正被开发和改进的装置是电子切割机,其通常也可以被称为乙烯切割机(vinyl cutter)或切割机。当前可用的电子切割机在影响用户体验和享受的许多方面存在不足。

9.例如,典型的切割机是又大又重的,在使用过程中占据了桌台/柜台表面(例如,工作台表面)的较大面积。对于需要在切割机旁边的工作台上放置其它工具和用品的空间的那些人来说,使用这些机器会是令人沮丧的。

10.当前切割机的尺寸被设定成使得提升和运输机器会是困难的。由于运输和设置这些机器较为繁重,用户经常将这些机器无限期地留在原处,而在使用之间没有移动它们或在使用之间将它们储存在视线之外。

11.切割机制造商不断地尝试简化用户界面特征,以使他们的机器易于被新手工匠和那些刚开始从事工艺美术运动的人所使用。尽管如此,当前切割机的用户界面特征仍然较为复杂并且通常是不直观的,这阻碍了用户(尤其是经验不足的工匠)充分发挥其切割机的潜力。

12.因此,在本领域中存在有许多可以被解决的问题。

技术实现要素:

13.本节段提供了本公开的总体概述,而不是对其全部范围或所有特征的全面公开。

14.本公开的上述独立实施方式中的每一者,以及在以下详细描述中描述的那些实施方式,可以包括在本公开和附图中阐述的任何特征、选项和可能性(其包括在其它独立实施方式下的那些特征、选项和可能性),并且还可以包括在本公开和附图中阐述的任何特征、选项和可能性的任何组合。

15.本公开的示例性实施方式的附加特征和优点将在随后的描述中阐述,并且部分地将从描述中是显而易见的,或者可以通过这样的示例性实施方式的实践来了解。这样的实施方式的特征和优点可以借助所附权利要求中特地指出的器具和组合来实现和获得。这些特征和其它特征将从以下描述和所附权利要求中变得更加完全地显而易见,或者可以通过如下文阐述的这样的示例性实施方式的实践来了解。

16.本公开的一个或多个实施方式的细节在附图和以下描述中阐述。从本描述和附图以及从权利要求中,其它方面、特征和优点将是显而易见的。

17.本公开的实施例总体上涉及电子切割系统、方法和设备。尤其,本公开涉及小型化的切割机。例如,在本公开的一个实施例中,一种切割机包括工作表面、设置在所述工作表面上方的托架、可移除地固定到所述托架的工具以及偏离z轴的驱动机构(off-axis z-drive mechanism)。所述工具被配置为相对于所述工作表面在z方向上上下、在x方向上来回以及在y方向上前后来被操纵。所述偏离z轴的驱动机构被配置为在所述z方向上上下操纵所述工具。

18.在本发明的一个实施例中,一种切割机,其包括:工作表面;被动托架,其设置在所述工作表面上方,所述被动托架包括第一部分和第二部分;驱动带,其被配置为相对于所述工作表面侧向地来回致动所述被动托架;以及偏离z轴的驱动机构,其被配置为相对于所述工作表面竖直地上下致动所述托架的第一部分。

19.在本公开的一个实施例中,一种切割机包括:工作表面;托架,其设置在所述工作表面上方,所述托架包括工具夹具,所述工具夹具被配置为将工具可释放地固定到所述托架,并且所述刀片夹具包括四杆连杆系统,所述四杆连杆系统具有经由销可旋转地连接的杆。在所述切割机的操作期间,所述销被从视线中隐藏。

20.本公开的一个方面提供了一种切割机。所述切割机可以包括工作表面、托架、工具和驱动机构。所述托架可以设置在所述工作表面上方。所述工具可以被可移除地固定到所述托架并且被配置为(i)沿着第一轴线朝向所述工作表面运动、(ii)沿着与所述第一轴线成横向的第二轴线相对于所述工作表面运动以及(iii)沿着与所述第一轴线和所述第二轴线成横向的第三轴线相对于所述工作表面运动。所述驱动机构可以从所述第一轴线偏移并且被配置为使所述工具沿着所述第一轴线运动。

21.本公开的实施方式可以包括以下任选特征中的一者或多者。在一些实施方式中,所述托架是被动的。

22.在一些实施方式中,所述驱动机构包括第一马达和轴。所述第一马达可以与所述托架分离。所述轴可以被联接至所述第一马达和所述工具,并且被配置为使所述托架的前部分沿着所述第一轴线运动。所述驱动机构可以包括驱动齿轮和驱动带,所述驱动齿轮和所述驱动带联接至所述第一马达和所述轴。所述驱动齿轮和所述驱动带可以被配置为使所

述轴旋转。所述驱动齿轮和所述驱动带可以被配置为将所述第一马达的旋转动作传递到所述轴。所述轴可以限定双d横截面形状。所述驱动齿轮可以限定具有双d形状的孔口。所述轴可以设置在所述孔口内。所述切割机还可以包括侧部分和壁。所述侧部分可以相对于所述第二轴线从所述托架偏移。所述壁可以将所述切割机分成前部分和后部分。所述驱动齿轮和所述驱动带可以设置在所述侧部分内。所述第一马达可以设置在所述后部分内。所述托架可以设置在所述前部分内。

23.本公开的另一方面提供了一种切割机。所述切割机可以包括工作表面、被动托架、驱动带和驱动机构。所述被动托架可以设置在所述工作表面上方。所述被动托架可以包括第一部分和第二部分。所述驱动带可以被配置为使所述被动托架在相对于所述工作表面的第一方向上运动。所述驱动机构可以与所述被动托架分离,并且被配置为使所述托架的第一部分在相对于所述工作表面的第二方向上运动。所述第二方向可以与所述第一方向成横向。

24.本公开的该方面的实施方式可以包括以下任选特征中的一者或多者。在一些实施方式中,所述切割机包括侧部分和第一马达。所述侧部分可以在所述第一方向上从所述被动托架偏移。所述第一马达可以设置在所述被动托架后方,并且被配置为驱动所述驱动带。所述驱动带可以(i)从所述被动托架后方延伸到所述切割机的所述侧部分中并且(ii)从所述侧部分延伸到所述被动托架。

25.在一些实施方式中,所述切割机包括在所述第一方向上从所述被动托架偏移的侧部分。所述驱动机构可以包括齿轮齿条机构、轴、驱动带和马达。所述齿轮齿条机构可以被联接至所述被动托架。所述轴可以接合所述齿轮齿条机构。所述驱动带可以设置在所述侧部分内。所述马达可以设置在所述被动托架的后方和所述侧部分的外侧。所述马达可以被配置为经由所述驱动带和一个或多个齿轮使所述轴旋转。所述轴可以限定双d横截面形状。所述一个或多个齿轮中的第一齿轮可以限定具有双d形状的孔口。所述轴可以设置在所述孔口内。

26.在一些实施方式中,所述被动托架包括竖直导杆,所述竖直导杆在所述被动托架后方延伸并且固定到所述被动托架的所述第二部分。所述被动托架的所述第一部分可以包括从所述第一部分穿过所述第二部分延伸的臂。所述臂可以与所述竖直导杆可滑动地接合。所述被动托架的所述第二部分可以包括开口。所述第一部分的所述臂可以延伸穿过所述开口。

27.本公开的又一方面提供了一种沿视线可见的切割机。所述切割机可以包括工作表面和托架。所述托架可以设置在所述工作表面上方。所述托架可以包括工具夹具,所述工具夹具被配置为将工具固定到所述托架。所述工具夹具可以包括第一杆和第二杆。所述第二杆可以通过与所述视线相交的第一销可枢转地联接至所述第一杆。所述第一杆可以可操作成在(i)与所述视线相交的第一取向和(ii)从所述视线偏移的第二取向之间运动。

28.本公开的该其它方面的实施方式可以包括以下任选特征中的一者或多者。在一些实施方式中,所述工具夹具包括第三杆和第四杆。所述第三杆可以可枢转地联接至所述第二杆。所述第四杆可以可枢转地联接至所述第三杆。在所述第一杆在所述第一取向和所述第二取向之间运动期间,所述第一杆、所述第二杆、所述第三杆和所述第四杆可以不形成凸轮从动件表面。

29.在一些实施方式中,所述第一杆或所述第二杆中的至少一者至少部分地由玻璃填充的尼龙形成。

30.在一些实施方式中,所述第一杆或所述第二杆中的至少一者至少部分地由玻璃填充的聚碳酸酯形成。

31.本公开的又一方面提供了一种切割组件。所述切割组件可以包括第一驱动机构、第二驱动机构和托架。所述托架可以包括前部分和后部分。所述前部分可以可操作地联接至所述第一驱动机构。所述后部分可以联接至所述前部分并且可操作地联接至所述第二驱动机构。所述后部分可以被配置为(i)在所述第二驱动机构致动时在第一方向上与所述前部分一起运动以及(ii)在所述第一驱动机构致动时在与所述第一方向成横向的第二方向上相对于所述前部分运动。所述第二部分可以设置在所述第一驱动机构或所述第二驱动机构中的至少一者与所述第一部分之间。

32.本公开的该又一方面的实施方式可以包括以下任选特征中的一者或多者。在一些实施方式中,所述第二驱动机构包括驱动齿轮和驱动带,所述驱动齿轮和所述驱动带在所述第一方向上从所述托架偏移。所述第一驱动机构可以在所述第二方向上从所述托架偏移。

33.本公开的上述独立方面中的每一者,以及在以下详细描述中描述的那些方面,可以包括在本公开和附图中阐述的任何特征、选项和可能性(其包括在其它独立方面下的那些特征、选项和可能性),并且还可以包括在本公开和附图中阐述的任何特征、选项和可能性的任何组合。

34.本公开的示例性方面的附加特征和优点将在随后的描述中阐述,并且部分地将从描述中是显而易见的,或者可以通过这样的示例性方面的实践来了解。这样的方面的特征和优点可以借助所附权利要求中特地指出的器具和组合来实现和获得。这些特征和其它特征将从以下描述和所附权利要求中变得更加完全地显而易见,或者可以通过如下文阐述的这样的示例性方面的实践来了解。

附图说明

35.为了描述可以获得本发明的上述和其它优点和特征的方式,将通过参考附图中所示的其具体实施例来对以上简要描述的本发明进行更具体的描述。应理解,这些附图仅描绘了本公开的典型实施例并且因此不应被认为是其范围的限制,通过使用附图以附加的具体性和细节来描述和解释本发明,其中:

36.图1a是根据本公开的原理的示例性切割机的前透视图,其中门以打开的取向布置以接收材料;

37.图1b是图1a的切割机的后透视图;

38.图2是图1a的切割机的前透视图,其中门以关闭的取向布置;

39.图3是图1a的切割机的前视图;

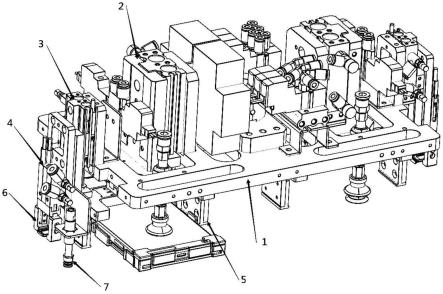

40.图4是根据本公开的原理的图1a的切割机的另一前透视图,其中外壳被移除,以便示出切割机的内部工作部件的示例性布置;

41.图5是根据本公开的原理的图1a的切割机的俯视图,其中外壳被移除,以便示出切割机的内部工作部件的示例性布置;

42.图6是根据本公开的原理的图1a的切割机的后透视图,其中外壳被移除,以便示出切割机的内部工作部件的示例性布置;

43.图7是根据本公开的原理的图1a的切割机的后视图,其中外壳被移除,以便示出内部工作部件的示例性布置;

44.图8是根据本公开的原理的切割机的带驱动器的示例性部分的特写后透视图;

45.图9是根据本公开的原理的切割机的带驱动器的示例性部分的特写前透视图;

46.图10a示出根据本公开的原理的切割机的示例性齿条小齿轮式齿轮的特写透视图,所述示例性齿条小齿轮式齿轮被配置为在竖直方向上驱动切割刀片;

47.图10b是根据本公开的原理的、与图10a的小齿轮式齿轮接合的示例性双d轴的剖视图;

48.图11是根据本公开的原理的切割机的右侧视图,其中外壳被移除,以便示出内部工作部件的示例性布置;

49.图12是根据本公开的原理的切割机的左侧视图,其中外壳被移除,以便示出内部工作部件的示例性布置;

50.图13是根据本公开的原理的切割机的示例性子组件的前透视图,所述示例性子组件包括托架以及多个驱动轴和托架导杆;

51.图14是图13的子组件的后透视图;

52.图15是根据本公开的原理的、布置在关闭配置中的切割机的示例性工具夹具的右上透视图;

53.图16是布置在打开配置中的图15的工具夹具的右上透视图;

54.图17是布置在打开配置中的图15的工具夹具的右下透视图;

55.图18是根据图17的线18-18的剖视图,其示出布置在打开配置中的工具夹具;

56.图19是参照图18的另一个剖视图,但是示出布置在关闭配置中的工具夹具;

57.图20是根据本公开的原理的示例性托架的前透视图,所述示例性托架被配置为用于与图1a的切割机一起使用;

58.图21是根据本公开的原理的、使用包括图1的切割机的系统的第一步骤的透视图,所述切割机被配置为对工件材料实施加工;

59.图22是使用根据图21的系统的第二步骤的透视图;

60.图23是使用根据图21的系统的第三步骤的透视图;

61.图23a是根据图23的线23a-23a的剖视图;

62.图24是使用根据图21的系统的第四步骤的透视图;

63.图24a是根据图24的线24a-24a的剖视图。

64.贯穿附图,相对应的附图标记指示相对应的部件。

具体实施方式

65.本公开总体上涉及电子切割系统、方法和设备。尤其,本公开涉及小型化的电子切割机,并且为以上讨论的技术中的许多技术问题提供了技术解决方案。

66.例如,在本文公开的切割机的一个方面中,机器小到足以储存在柜台或桌台表面(例如,工作台表面)上,而同时使可用于其它制作工具和用品的空间最大化。

67.可替代地,本文所述的切割机可以容易地放置在家中的标准尺寸的抽屉或橱柜内,以便于储存。沿着这些思路,本文所述的切割机体积小且重量轻,从而容易地从一个地方运动到另一个地方。因此,本文所述的切割机是便携的并且在使用前后易于安装和拆卸。

68.此外,在本文所述的切割机的一个方面中,机器简易地在最少或没有用户界面按钮或复杂性的情况下使用。因此,本公开的切割机可容易被有经验的工匠和新手工匠同样地使用。

69.现在将参照附图更全面地描述示例配置。示例配置被提供为使得本公开将是彻底的,并且将向本领域的普通技术人员充分地传达本公开的范围。阐述了具体细节,诸如具体部件、装置和方法的示例,以便提供对本公开的配置的透彻理解。对于本领域的普通技术人员将显而易见的是不需要采用具体细节,示例配置可以以许多不同的形式体现,并且具体细节和示例配置不应被解释为限制本公开的范围。

70.参照图1a、图1b、图2和图3,本公开的实施方式总体上涉及一种切割机10、其部件及其使用方法。切割机10包括外壳12和门14。门14可以布置在关闭取向(参见例如图2)和打开配置(参见例如图1a、图1b和图3)之一中。当门14布置在打开配置中时,工件(参见例如图21至图24中的工件100,其可以由工件材料102的上层和工件支撑材料104的下层限定)待插入切割机10中。门14可以经由铰链机构(未示出)选择性地打开和关闭,其中门14连接到切割机10的外壳12。如参见图1a和图3,切割机10的多个示例性内部切割部件可以包括例如托架16、辊子组件18或类似物中的一者或多者。

71.随着工具38冲击工作表面13,待进给到切割机10中的工件(例如,图23中的工件100)被至少部分地支撑在工作表面13上。在一些配置中,门14的面朝上的表面也可以限定或充当工作表面13的、支撑通过切割机10进给的工件100的另一部分。随着工件100通过辊子组件18向前和向后进给,用于操纵工具38(例如,切割刀片)的托架16选择性地向下冲击工件100。托架16还可以横过工件100来回运动以在工件100的任何区域处形成一次或多次切割(参见例如图23a中的切割c)。虽然工具38在例如图23a中被示出为切割工具38(例如,刀片),但是切割机10不限于包括切割刀片的工具38,并且同样地,其它工具也可以固定到托架16并且由托架16操纵。例如,在一些配置中,随着工件100通过切割机10进给,切割工具38可以用另一种工具代替,例如,刻划工具、墨水笔或其它被配置为添加、去除或以其它方式改变工件100的工件材料102的上层的工具。

72.在一些情况下,随着托架16在x方向上侧向地来回运动,辊子组件18可以使工件100在y方向上向前和向后运动。上述的x方向和y方向可以参照图1a所示的x-y-z坐标系。

73.在一些实施方式中,工具38可以相对于工作表面13和工件100在竖直方向(即,z方向)上上下被容纳在托架16内、被包含在托架16内或被托架16可运动地操纵。z方向也参照图1a的x-y-z坐标系。

74.参照图1b,外壳12限定通槽20,所述通槽20允许正通过切割机10被切割或进给的工件100穿过切割机10而不限制正被切割机10切割的工件100的工件材料102的上层的长度(参见例如图22至图24中的工件100的长度l

100

)。在操作期间,正被切割的工件100的工件材料102的上层可以根据需要依据工件100的长度l

100

和正被切割c(参见例如图23a中的切割c)到工件100的工件材料102的上层中的图案而进出通槽20。因此,本文所述的切割机10的实施例可以包括内部切割部件和其它操作部件,例如,马达(即,z方向马达30、x方向马达32

和y方向马达34)、齿轮、带和其它电子器件,它们布置成不干涉在使用期间总是穿过切割机10的工件100。

75.在一些配置中,本公开的切割机10可以以“小型化的”方式设定尺寸,使得切割机10以限定易于使用的小型紧凑形式的方式来设定尺寸。因此,本文中用于描述切割机10的尺寸的术语“紧凑”、“小型化的”、“小型”、“便携式”或其它类似的术语并不意味着限制;反而,这些术语用于指代通常适用于在家里或工作场所供个人消费者使用的电子切割机。因此,本公开的切割机10可以是重量轻的、便携的并且易于由未经培训的人员操作。

76.本文参考切割机10描述的尺寸仅作为切割机10的一般尺寸和比例的示例给出。例如,通过非限制性示例的方式,本文所述的切割机10的至少一个实施例可以具有以下尺寸;因此,如参见图2:大约(例如, /-10%)3英寸到6英寸的高度h;大约(例如, /-10%)6英寸到10英寸的宽度w;以及大约(例如, /-10%)4英寸到6英寸的深度d。图2的参考尺寸是非限制性的并且意味着仅给出本文所述的切割机10的示例性比例。切割机10的一个或多个其它实施例可以偏离以上提及的尺寸中的任何或全部,同时提供适用于工艺美术应用的便携式、重量轻、消费者友好的切割机10,其包括本文提到的小型化的所有优点。

77.如参见图1a至图2,切割机10可以几乎全部地(如果不是完全的话)没有任何用户界面按钮或屏幕。在一些配置中,切割机10被配置为例如经由有线和/或无线通信方法从计算机或移动装置被远程地控制。这样,切割机10简化了用户的体验并且呈现出干净、美观的装置。

78.参照图1a和图3,由于切割机10被配置为具有这种相对小的形状因数,所以切割机10的设计使由外壳12限定的空腔22的可用切割空间最大化。如本文所提及的空腔22可以大致由侧向尺寸限定,沿着所述侧向尺寸固定在托架16内或由托架16支撑的工具38可以切割或以其它方式操纵进给到切割机10中的工件100。在门14布置在打开取向上的情况下的图3的切割机10的前视图揭示了可以限定侧向切割区域的空腔22的侧向尺寸或侧向限度。因此,空腔22表示侧向(x方向)空间的限度,在所述侧向空间中可以插入工件100并且工件100受到固定在托架16内或由托架16支撑的工具38的操纵(例如,切割)。为了使由与空腔22相关联的可用空间限制的侧向切割区域最大化,内部部件(例如,包括马达(即,z方向马达30、x方向马达32和y方向马达34)、齿轮、轴、电子器件和其它部件)布置成使得分别外壳12的左侧部分26和外壳12的右侧部分24的厚度t最小化。

79.参照图4,外壳12被移除,以便示出切割机10的多个内部部件的示例性配置。如图所示,为了使外壳12的右侧部分24和外壳12的左侧部分26的厚度t最小化,切割机10的多个内部部件中的一些更大体积或更大的部件(例如,马达(即,z方向马达30、x方向马达32和y方向马达34)、电路板和驱动齿轮)向后地设置(即:(1)远离位于切割机10的前侧附近的门14;以及(2)在托架16后方,而不是侧向地设置在外壳12的右侧部分24和外壳12的左侧部分26内。

80.在一些配置中,切割机10可以包括多个马达30、32、34(例如,由例如z方向马达30、x方向马达32和y方向马达34限定的三个马达),其设置在托架16后方并且由切割机10的内壳或壁部分36分离。如参见图4至图8,多个马达包括用于在与图1a的x-y-z坐标系相关联的三个方向中的每个方向上致动的马达。例如,第一马达30(即,“z方向马达”)被配置为在图1a的x-y-z坐标系的z方向上经由一个或多个齿轮、带和轴来致动托架16。在另一个示例中,

第二马达32(即,“x方向马达”)被配置为在图1a的x-y-z坐标系的x方向上经由一个或多个齿轮、带和轴来致动托架16。在又一个示例中,第三马达34(即,“y方向马达”)被配置为在图1a的x-y-z坐标系的y方向上经由一个或多个齿轮、带和轴来致动托架16。关于将来自z方向马达30的轴的旋转传递到托架16的竖直致动的具体部件的更多细节将在下文中给出;然而,这里简单地指出,相对笨重的z方向马达30本身设置在托架16后方,而较不笨重的齿轮、带和其它将动作传递到托架16的部件布置在外壳12的左侧部分26内。由于这样的带、齿轮和其它部件设置在外壳12的左侧部分26内并且可以布置成平坦的和彼此相对共面的,所以外壳12的左侧部分26的厚度t被最小化。

81.对于设置在外壳12的右侧部分24内的部件而言也是如此,所述外壳12的右侧部分24根据一些实施方式容纳将旋转动作从y方向马达34传递到辊子组件18的齿轮和带,所述辊子组件18在图1a的x-y-z坐标系的y方向上前后致动工件100。与z方向马达30类似,y方向马达34设置在托架16后方,而不是设置到外壳12的右侧部分24和外壳12的左侧部分26之一内的一侧,从而减小切割机10的侧向(x方向)形状因数并且使外壳12的空腔22的切割空间最大化。

82.同样,x方向马达32借助驱动齿轮、带和其它驱动部件设置在托架16后方,所述驱动齿轮、带和其它驱动部件在图1a的x-y-z坐标系的x方向上侧向地来回致动托架16,所述驱动齿轮、带和其它驱动部件设置在外壳12的左侧部分26内。在某种程度上,多个部件中的一个或多个部件设置在外壳12的右侧部分24和外壳12的左侧部分26内,多个部件中的一个或多个部件不必如此受限制。例如,与z方向马达30相关的各种齿轮、带或其它驱动部件可以可替代地设置在外壳12的右侧部分24内。这同样适用于与x方向马达32和y方向马达34相关联的多个部件中的其它部件。

83.返回参照图3,作为非限制性示例,外壳的右侧部分24和外壳12的左侧部分26的厚度t可以在一些配置中小于约2英寸,或者在其它配置中小于约1.5英寸,或者在又一些其它配置中约为1英寸或更小。外壳12的右侧部分24或外壳12的左侧部分26的厚度t可以在没有背离本文描述的外壳12的右侧部分24和外壳12的左侧部分26的特性和较小形状因数的情况下大于或小于上述尺寸。

84.参照图5,示出没有外壳12的切割机10的俯视图。从该俯视图,示出z方向马达30、x方向马达32和y方向马达34相对于托架16的向后位置。沿着这些相同的思路,图6示出来自后透视图的类似配置,并且图7示出没有外壳12的切割机10的后视图。

85.z方向马达30控制托架16在图1a的x-y-z坐标系的z方向上的运动,一个或多个驱动机构完全地偏离轴线布置;这种“偏离z轴的驱动配置”允许用于完全被动的托架(即,托架16不包括任何主动的驱动马达、电线或其它驱动部件);这允许用于相对小尺寸的托架16的实施方式,所述相对小尺寸的托架16有利地装配在切割机10的较小形状因数和空腔22的切割空间内。并非在托架16上设置z驱动部件(即,致动托架16在图1a的x-y-z坐标系的z方向上的运动的部件),托架16被动地由设置在托架16后方或设置在外壳12的右侧部分24或外壳12的左侧部分26内的马达、齿轮和带致动。这样,托架16保持为重量轻的和小型的,并且z方向马达30、x方向马达32和y-方向马达34被稳固在切割机10内的其它位置中。

86.现在将关注多个马达30、32、34中的每个马达如何致动工具38(例如,切割刀片)相对于工件100的定位或运动的细节,所述工件100在辊子组件18的辊子杆54、56之间进给到

切割机10中。关于托架16的x方向致动,x方向马达32使驱动带40的一组齿轮旋转,如图8所示。参照图9,带40延伸到外壳12的左侧部分26中并且横过空腔22的切割空间而进入外壳12的右侧部分24中。带40在托架16的后部分42处固定到托架16。随着x方向马达32来回驱动带40,托架16在图1a的x-y-z坐标系的x方向上被侧向地来回驱动。

87.以上讨论的托架16的偏离z轴的驱动还利用带44,所述带44驱动键轴46,所述键轴46在本文中可以被称为“双d轴”,其固定到小齿轮式齿轮48以作为布置在托架16内侧的齿轮齿条机构50的一部分。在图9和图10a中示出带44、双d轴46和齿轮齿条机构50。参照图10a,托架16的前部分已经被移除,以便示出齿轮齿条机构50。齿轮齿条机构50将双d轴46的旋转动作转换成固定在托架16内或由托架16支撑的工具38在z方向上的竖直动作。

88.如图10b的剖视图所示,双d轴46包括形成四个拐角的相对的平坦侧面,所述四个拐角中的每个都在四个相应的接触点处接合小齿轮48。双d轴46的双平坦侧面配置提供与小齿轮48的额外接触,这减少了在每个接触点处的力并且减少了两个部件之间的磨损。

89.通常,在切割机10内使用的带40、44提供了许多优点,包括例如外壳12的右侧部分24和外壳12的左侧部分26的形状因数的最小化(即,带40、44倾向于在外壳12的右侧部分24和外壳12的左侧部分26内侧向地占据较少空间)并且倾向于与齿轮相比具有更薄的外形因数。因此,通过使用带40、44而不是使用全部齿轮来使齿轮的数量最小化,也减少了在托架16的控制系统中的不希望的齿隙。

90.为了进一步阐明布置在外壳12的右侧部分24和外壳12的左侧部分26内的多个部件的部件布置,参照图11和图12,由于分别移除了外壳12的左侧部分26和外壳12的右侧部分24,所以已移除外壳12的切割机10的侧视图提供了部件的一览无遗的视图。图11示出上述的带40、44,它们分别由x方向马达32和z方向马达30驱动。图12示出由y方向马达34通过一系列齿轮驱动的带52。带52驱动下辊子杆54,所述下辊子杆54经由弹簧偏压抵靠上辊子杆56。上辊子杆56和下辊子杆54一起限定与进给到切割机10中的工件100接合的辊子组件18。在一些实施方式中,辊子组件18致动工件100在图1a的x-y-z坐标系的y方向上的向前和向后的运动。辊子组件18的上辊子杆56的示例性布置可以在图1a中看到。

91.参照图13和图14,为了说明的目的,托架16以及各种导杆、致动轴和辊子杆被示为与切割机10的多个部件中的其余部件隔离。如上所述,辊子组件18可以包括下辊子杆54和上辊子杆56,其中相应的辊子62、60彼此压靠以在图1a的x-y-z坐标系的y方向上向前和向后通过切割机10进给工件100。

92.除了向工件100提供“加压”力的辊子组件18之外,图13和图14还分别示出双d轴46的前透视图和后透视图。如上所述,双d轴46接合齿轮齿条机构50,以便在图1a的x-y-z坐标系的z方向上竖直地向上和向下致动托架16和工具38。

93.如上所述,由于与托架16的偏离z轴的驱动相关联的多个部件的配置,托架16在其被作用以在图1a的x-y-z坐标系的x方向上和在图1a的x-y-z坐标系的z方向上运动时是完全被动的。因为托架16是被动的并且不容纳任何主动的驱动机构(例如,马达、接线、螺线管或其它主动的驱动机构),所以托架16是重量轻的且小型的。托架16的较小形状因数使其可以在图1a的x-y-z坐标系的x方向上来回行进的距离最大化,以便使外壳12的空腔22的可用侧向切割空间最大化。此外,由于托架16是重量轻的,所以减少了对于引起托架16的运动以及工具38的控制所需的功率的量。

94.参照图13和图14,托架16可滑动地固定到下导杆63和上导杆64,以便确保被动驱动的托架16在切割机10的使用期间在由托架16运动到的每个点处保持对准在x-z平面、x-y平面和z-y平面内。上导杆64在其上端部处与托架16相接,并且下导杆63在其下端部处与托架16相接。

95.此外,随着托架16在图1a的x-y-z坐标系的z方向上竖直地向上和向下行进,托架16的前部分68由竖直条65引导。在一些配置中,竖直条65固定到托架16的后部分74。托架16的前部分68还可以包括臂70,所述臂70向后地延伸并且可滑动地接合竖直导杆66。臂70穿过托架16而从其后部延伸出增大了在臂70与竖直导杆66和竖直条65之间的力矩臂,以便在切割机10的使用期间进一步稳定托架16。

96.为了适应臂70从前部分68穿过托架16延伸到竖直导杆66,托架16包括开口72,随着前部分68在图1a的x-y-z坐标系的z方向上被致动,在托架16的后部分74在切割机10的使用期间在图1a的x-y-z坐标系的z方向上保持静止的同时,所述开口72允许臂70向上和向下滑动。这些各种各样的导杆63、64、66、条65以及臂70确保托架16在切割机10的使用期间不前后摇晃、不倾斜、不扭曲或不以其它方式脱开位置。

97.参照图15,示出托架16的示例性工具夹具82。工具夹具82通过将工具38支持或可移除地保持在托架16内或托架16上来发挥功能。工具夹具82可以包括例如易于使用的较小形状因数,其用作小型化夹具以用于将工具38容纳在托架16上。工具夹具82可以被狭窄地配置,从而在外壳12的空腔22的侧向切割空间内不侧向地延伸超过托架16。这样,工具夹具82不限制托架16在外壳12的空腔22的侧向切割空间内在x方向上的来回行进。在一些配置中,工具夹具82在x方向上的总宽度w可以是约1英寸。在其它配置中,工具夹具82的总宽度w可以大于或小于1英寸。

98.在一些配置中,工具夹具82可以是偏心的、双锁定的、四杆连杆系统。参照图15,工具夹具82被示出为布置在关闭取向上,由此工具38被固定到托架16的前部分68。参照图16,工具夹具82被示出为布置在打开取向上,由此工具开口84被扩大以允许工具38的移除和插入。在根据图16的打开位置中,夹具杠杆86已经向外地旋转。在这种打开配置中,可以看到连杆系统的所有四个杆;这些杆可以包括例如:杠杆86;托架16的前部分68;臂88;和滑动器90。四个杆86、68、88、90经由销(参见例如图17中的销92)与邻接的杆可旋转地接合,这将在下文中更详细地描述。

99.为了减少与工具夹具82相关联的一个或多个部件的材料蠕变的影响,材料可以被选择为具有在模制之后减少材料蠕变的性能。这样的材料的示例可以包括但不限于:玻璃填充的聚碳酸酯;以及玻璃填充的尼龙。

100.参照图17,示出工具夹具82的下部透视图,其中工具夹具82布置在打开取向上。可以看到杆68、86、90、88由三个销92连接。返回参照图15,从除了图17所示的仰视图以外的视图得知,销92在使用期间中被隐藏。销92被从视线中隐藏,以便形成用于最终用户的干净、美观的工具夹具82。为了在切割机10的使用期间将销92从视线中隐藏,在工具夹具82的组装期间从下方插入销92。如参见图17,在销92被插入之后,销92经由从紧邻销92周围的杆68、86、90延伸的凸出的环特征部从下方保持就位。在一些配置中,可以使用例如热熔柱制造方法形成将销92从下方保持在杆68、86、90内的环。

101.以这种方式经由销92固定工具夹具82的相邻的杆68、86、90可以在杆68、86、90的

材料没有相互摩擦的情况下为杆68、86、90在工具夹具82的打开取向和关闭取向之间提供足够的夹紧力以及运动。因此,杆68、86、90被设计成不包括例如任何接触的凸轮从动件表面。这样,由于杆68、86、90之间的摩擦所导致的材料磨损被最小化。此外,销92为打开和关闭工具夹具82提供了较低的摩擦阻力,这为最终用户提供了更平滑的触觉体验。

102.为了额外的参考和阐明,图18和图19示出沿着图17的线18-18截取的工具夹具82的示例性实施方式的剖视图。图18示出在关闭取向上的工具夹具82,而图19示出布置在打开取向上的工具夹具82。

103.参照图20,示出示例性托架16’。托架16’可以包括前部分68’,所述前部分68’在切割机10的使用期间在图1a的x-y-z坐标系的z方向上被向上和向下致动以升高和降低工具38’。托架16’可以被配置为可滑动地固定到一个或多个导杆63’、64’,如以上参考托架16的其它实施例所描述的,以便经由如本文所述的一个或多个驱动带、齿轮或它们的组合在图1a的x-y-z坐标的x方向上被来回致动。

104.z-驱动线缆76’接合托架16’的可运动前部分68’,以便如由导向销78引导在图1a的x-y-z坐标系的z方向上竖直地向上和向下致动工具38’。z方向马达30’使一个或多个齿轮80’来回旋转。至少一个齿轮80’与z驱动线缆76’接合,以便当齿轮80’来回旋转时,z驱动线缆76’在齿轮80’与托架16’之间延伸的长度相应地增大和减小,从而在图1a的x-y-z坐标系的z方向上竖直地向上和向下致动前部分68’,并且因此致动工具38’。

105.在这样的示例性实施方式中,z驱动线缆76’致动工具38’而不是致动双d轴46’和齿轮齿条机构50’。因此,托架16’以与上文关于托架16的操作描述的方式类似的方式保持其被动特性,包括在托架16’自身上不存在任何主动的驱动机构(例如,马达、螺线管或其它驱动电子器件)。

106.参照图21至图24,示出一种使用切割机10的方法。工件100可以被配置成足够柔韧以例如在卷筒100r中被高效地包装和运输。工件100的卷筒100r允许较大长度的工件100以较小或减小的体积储存。然而,在切割机10的切割操作期间,会难以搬运较长长度的轧制的工件100。因此,如参见图22,最终用户可以将待切割的工件100的卷筒100r放置在切割机10附近并且手动地从卷筒100r卷取工件100的一段长度l

100

。一旦从卷筒100r卷取工件100的期望长度l

100

,最终用户可以通过例如用剪刀s切割工件100来将工件100的长度l

100

从卷筒100r分离。在其它配置中,工件100的卷筒100r的远侧端部100d可以插入切割机中,并且因此,在无需来自最终用户的任何人工干预(例如,用剪刀s切割工件100)的情况下,切割机10可以从工件100的卷筒100r卷取工件100的长度l

100

。

107.参照图23至图24,切割机10被独特地配置为与工件100一起操作,所述工件100可以由工件材料102的上层和工件支撑材料104的下层限定。如参见图23,在工件100插入切割机10中之后,工件材料102的上层可以被工具38切割(参见例如图23a的切割c),而工件支撑材料104的下层不被工具38切割c,并且限定允许工件100待布置在如上所述的卷筒100r中的非刚性的、柔性的、可轧制的材料。因此,如参见图24和图24a,在工件材料102的上层被切割c之后,工件材料102的上层的第一部分1021可以随后从工件支撑材料104的下层移除,而工件材料102的上层的第二部分1022保持可移除地固定到工件支撑材料104的下层。因此,形成工件100的一部分的工件支撑材料104的下层可以被配置为用于单次使用以及此后的处置。

108.如上所述,以上详细描述中描述的实施例中的每一者都可以包括在本公开中阐述的任何特征、选项和可能性(其包括在其它独立实施例下的那些特征、选项和可能性),并且还可以包括在本公开和附图中阐述的任何特征、选项和可能性的任何组合。在以下编号的条款中阐述了与本文描述的本教导一致的其它示例:

109.条款1:一种切割机,其包括:工作表面;托架,其设置在所述工作表面上方;工具,其可移除地固定到所述托架,所述工具被配置为相对于所述工作表面在z方向上上下、在x方向上来回以及在y方向上前后被操纵;以及偏离z轴的驱动机构,其被配置为在所述z方向上上下操纵所述工具。

110.条款2:根据条款1所述的切割机,其中,所述托架是被动的。

111.条款3:根据条款1或2所述的切割机,还包括:第一马达,其设置成与所述托架分离并且设置在所述托架后方;以及双d轴,其被配置为由所述第一马达旋转,其中,所述双d轴的旋转促使所述托架的前部分在所述z方向上上下运动。

112.条款4:根据条款3所述的切割机,所述偏离z轴的驱动器还包括至少一个驱动齿轮和至少一个驱动带,其中,所述至少一个驱动齿轮和所述至少一个驱动带在使用期间将所述第一马达的旋转动作传递到所述双d轴的旋转动作。

113.条款5:根据条款4所述的切割机,所述切割机还包括相对于所述托架在所述x方向上侧向地设置的侧部分,其中:所述至少一个驱动齿轮中的至少一者和所述至少一个驱动带中的至少一者设置在所述侧部分内;并且所述第一马达在所述y方向上设置在所述托架后方,并且所述托架通过内壁与所述第一马达分离。

114.条款6:一种切割机,其包括:工作表面;被动托架,其设置在所述工作表面上方,所述被动托架包括第一部分和第二部分;驱动带,其被配置为相对于所述工作表面侧向地来回致动所述被动托架;以及偏离z轴的驱动机构,其被配置为相对于所述工作表面竖直地上下致动所述托架的第一部分。

115.条款7:根据条款6所述的切割机,其中,第一马达设置在所述被动托架后方以驱动所述驱动带,所述驱动带从所述被动托架的后方延伸到所述切割机的侧部分中,并且从所述侧部分延伸到所述被动托架,所述切割机的所述侧部分侧向地设置到所述被动托架的一侧。

116.条款8:根据条款6或7所述的切割机,所述偏离z轴的驱动器包括:双d轴,其经由齿轮齿条机构接合所述被动托架的所述第一部分;z驱动带,其设置在所述切割机的侧部分内,所述侧部分侧向地设置到所述被动托架的一侧;以及z驱动马达,其设置在所述被动托架的后方和所述侧部分的外侧,所述z驱动马达被配置为经由所述z驱动带和一个或多个齿轮使所述双d轴旋转。

117.条款9:根据条款6至8中任一项所述的切割机,其中:所述被动托架包括竖直导杆,所述竖直导杆在所述被动托架后方延伸并且固定到所述被动托架的所述第二部分;所述被动托架的所述第一部分包括延伸臂,所述延伸臂从所述第一部分向后延伸穿过所述第二部分,所述延伸臂与所述竖直导杆可滑动地接合;并且所述被动托架的所述第二部分包括开口,所述第一部分的所述延伸臂延伸穿过所述开口。

118.条款10:一种切割机,其包括:工作表面;托架,其设置在所述工作表面上方,所述托架包括工具夹具,所述工具夹具被配置为将工具可释放地固定到所述托架,所述刀片夹

具包括四杆连杆系统,所述四杆连杆系统具有经由销可旋转地连接的杆,其中,所述销在所述切割机的操作期间被从视线中隐藏。

119.条款11:根据条款10所述的切割机,其中,所述四杆连杆系统的所述杆在所述工具夹具的打开或关闭期间不形成任何凸轮从动件表面。

120.条款12:根据条款10或11所述的切割机,其中,所述四杆连杆系统的至少一个杆包括玻璃填充的尼龙。

121.条款13:根据条款10至12中任一项所述的切割机,其中,所述四杆连杆系统的至少一个杆包括玻璃填充的聚碳酸酯。

122.条款14:一种切割机,其包括:工作表面;托架,其设置在所述工作表面上方;工具,其可移除地固定到所述托架,所述工具被配置为(i)沿着第一轴线朝向所述工作表面运动、(ii)沿着与所述第一轴线成横向的第二轴线相对于所述工作表面运动以及(iii)沿着与所述第一轴线和所述第二轴线成横向的第三轴线相对于所述工作表面运动;以及驱动机构,其从所述第一轴线偏移并且被配置为使所述工具沿着所述第一轴线运动。

123.条款15:根据条款14所述的切割机,其中,所述托架是被动的。

124.条款16:根据条款14至15中任一项所述的切割机,其中,所述驱动机构包括:第一马达,其与所述托架分离;以及轴,其联接至所述第一马达和所述工具,并且被配置为使所述托架的前部分沿着所述第一轴线运动。

125.条款17:根据条款16所述的切割机,其中,所述驱动机构还包括驱动齿轮和驱动带,所述驱动齿轮和所述驱动带联接至所述第一马达和所述轴,所述驱动齿轮和所述驱动带被配置为使所述轴旋转。

126.条款18:根据条款17所述的切割机,其中,所述驱动齿轮和所述驱动带被配置为将所述第一马达的旋转动作传递到所述轴。

127.条款19:根据条款17至18中任一项所述的切割机,其中,所述轴限定双d横截面形状。

128.条款20:根据条款19所述的切割机,其中,所述驱动齿轮限定具有双d形状的孔口,并且其中,所述轴设置在所述孔口内。

129.条款21:根据条款17至20中任一项所述的切割机,还包括:侧部分,所述侧部分相对于所述第二轴线从所述托架偏移;以及壁,所述壁将所述切割机分成前部分和后部分,其中:所述驱动齿轮和所述驱动带设置在所述侧部分内;所述第一马达设置在所述后部分内;并且所述托架设置在所述前部分内。

130.条款22:一种切割机,其包括:工作表面;被动托架,其设置在所述工作表面上方,所述被动托架包括第一部分和第二部分;驱动带,其被配置为使所述被动托架在相对于所述工作表面的第一方向上运动;以及驱动机构,其与所述被动托架分离并且被配置为使所述托架的第一部分在相对于所述工作表面的第二方向上运动,所述第二方向与所述第一方向成横向。

131.条款23:根据条款22所述的切割机,还包括:侧部分,其在所述第一方向上从所述被动托架偏移;和第一马达,其设置在所述被动托架后方并且被配置为驱动所述驱动带,所述驱动带(i)从所述被动托架后方延伸到所述切割机的所述侧部分中并且(ii)从所述侧部分延伸到所述被动托架。

132.条款24:根据条款22至23中任一项所述的切割机,还包括在所述第一方向上从所述被动托架偏移的侧部分,所述驱动机构包括:联接至所述被动托架的齿轮齿条机构;与所述齿轮齿条机构接合的轴;设置在所述侧部分内的驱动带;和马达,其设置在所述被动托架的后方和所述侧部分的外侧,所述马达被配置为经由所述驱动带和一个或多个齿轮使所述轴旋转。

133.条款25:根据条款24所述的切割机,其中,所述轴限定双d横截面形状。

134.条款26:根据条款25所述的切割机,其中,所述一个或多个齿轮中的第一齿轮限定具有双d形状的孔口,并且其中,所述轴设置在所述孔口内。

135.条款27:根据条款22至26中任一项所述的切割机,其中:所述被动托架包括竖直导杆,所述竖直导杆在所述被动托架后方延伸并且固定到所述被动托架的所述第二部分;所述被动托架的所述第一部分包括从所述第一部分穿过所述第二部分延伸的臂,所述臂与所述竖直导杆可滑动地接合;并且所述被动托架的所述第二部分包括开口,所述第一部分的所述臂延伸穿过所述开口。

136.条款28:一种沿视线可见的切割机,所述切割机包括:工作表面;和托架,所述托架设置在所述工作表面上方,所述托架包括工具夹具,所述工具夹具被配置为将工具固定到所述托架,所述工具夹具包括第一杆和第二杆,所述第二杆通过与所述视线相交的第一销可枢转地联接至所述第一杆,所述第一杆能操作成在(i)与所述视线相交的第一取向和(ii)从所述视线偏移的第二取向之间运动。

137.条款29:根据条款28所述的切割机,其中,所述工具夹具还包括第三杆和第四杆,所述第三杆可枢转地联接至所述第二杆,所述第四杆可枢转地联接至所述第三杆,并且其中,在所述第一杆在所述第一取向和所述第二取向之间运动期间,所述第一杆、所述第二杆、所述第三杆和所述第四杆不形成凸轮从动件表面。

138.条款30:根据条款28至29中任一项所述的切割机,其中,所述第一杆或所述第二杆中的至少一者至少部分地由玻璃填充的尼龙形成。

139.条款31:根据条款28至30中任一项所述的切割机,其中,所述第一杆或所述第二杆中的至少一者至少部分地由玻璃填充的聚碳酸酯形成。

140.条款32:一种切割组件,其包括:第一驱动机构;第二驱动机构;以及托架,所述托架包括:前部分,所述前部分可操作地联接至所述第一驱动机构;和后部分,所述后部分联接至所述前部分并且可操作地联接至所述第二驱动机构,所述后部分被配置为(i)在所述第二驱动机构致动时在第一方向上与所述前部分一起运动以及(ii)在所述第一驱动机构致动时在与所述第一方向成横向的第二方向上相对于所述前部分运动,其中,所述第二部分设置在所述第一驱动机构或所述第二驱动机构中的至少一者与所述第一部分之间。

141.条款33:根据条款32所述的切割组件,其中:所述第二驱动机构包括驱动齿轮和驱动带,所述驱动齿轮和所述驱动带在所述第一方向上从所述托架偏移,并且所述第一驱动机构在所述第二方向上从所述托架偏移。

142.冠词“a(一)”、“an(一)”和“the(所述或该)”旨在表示在前面的描述中存在有一个或多个元素。术语“包括”、“包含”和“具有”旨在是包含性的,并且意味着除了所列出的元素之外,还可以有附加的元素。此外,应当理解,对本公开的“一个实施例”或“实施例”的引用不旨在被解释为排除也包括所述特征的附加实施方式的存在。如由本公开的实施方式所涵

盖的本领域的普通技术人员将理解的,本文所述的数字、百分比、比率或其它值旨在包括该值,以及“大约于”或“近似于”所述值的其它值。因此,所述值应被解释得足够宽泛,以涵盖至少足够接近所述值的值,从而执行期望的功能或实现期望的结果。所述值至少包括在合适的制造或生产过程中预期的变化,并且可以包括在所述值的5%以内、1%以内、0.1%以内或0.01%以内的值。

143.鉴于本公开,本领域的普通技术人员应当认识到,等同构造不脱离本公开的精神和范围,并且可以对本文公开的实施方式进行各种改变、替换和变更,而不脱离本公开的精神和范围。包括功能性“手段加功能”条款在内的等同构造旨在覆盖本文描述为执行所述功能的结构,包括以相同方式操作的结构等同物以及提供相同功能的等同结构在内。申请人的明确意图是不对任何权利要求援引“手段加功能”或其它功能权利要求,除非其中“手段用于”一词与相关联的功能一起出现的那些权利要求以外。权利要求将包含落入权利要求的含义和范围内的对实施方式的每一种添加、删除和修改。

144.如本文所使用的术语“近似”、“大约”和“基本上”表示仍然执行期望的功能或实现期望的结果的接近所述量的量。例如,术语“近似”、“大约”和“基本上”可以是指小于所述量的5%、小于1%、小于0.1%和小于0.01%的量。此外,应当理解,先前描述中的任何方向或参考系仅仅是相对的方向或运动。例如,对“上”和“下”或“上方”或“下方”的任何提及仅仅是对相关元件的相对位置或运动的描述。

145.在没有背离本发明的精神或本质特性的情况下,本发明可以以其它特定形式体现。所描述的实施例在所有方面都仅被认为是说明性的而非限制性的。因此,本发明的范围由所附权利要求而不是由前述描述指示。在权利要求的等同意义和范围内的所有变化都应被包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。