1.本发明属于半导体有害气体处理技术领域,尤其涉及一种有害气体燃烧反应器。

背景技术:

2.近年来,由于社会经济快速发展,以半导体、太阳能光伏、平板显示和led为代表的泛半导体产业迅猛发展。但是,在相关产品的生产过程中,会产生大量的尾气,例如,含硅元素的气体(甲硅烷、二氯二氢硅烷和teos等)和全氟化合物气体(pfcs,四氟甲烷、六氟化硫、三氟化氮等),这些尾气普遍具有易燃、有毒、高温室效应等性质,处理不当会产生严重的安全事故,造成重大经济损失,也会对人和环境造成严重威胁,必须将这些有害气体无害化处理后才能排放到环境中去。

3.通常对于这些气体的无害化处理方法是将气体通入高温反应腔,有害气体在高温下与氧气进行反应,部分生成固体颗粒被喷淋塔捕获,部分生成可溶于水的气体被喷淋塔吸收,其余的生成无害产物排放。

4.中国发明专利申请cn112839730a公开了一种废气的等离子体除害方法及废气的等离子体除害装置,中国发明专利申请cn102466231a公开了一种处理半导体制程废气的旋风式合氧燃烧装置,两者的反应腔水壁通常采用自然溢流的方式形成。

5.但是,采用自然溢流的方式形成水膜,一方面,当反应腔的加工精度不足或设备安装不水平时,容易出现水壁不均匀的现象以及造成反应腔内壁腐蚀或者涂层损坏;另一方面,自然溢流形成水壁时,水沿内壁的流动速度较慢,水蒸发为水蒸气的传质速度会很慢,导致反应效率低;再一方面,当半导体工艺中含硅气体流量较大时,会在短时间内产生大量的二氧化硅颗粒,容易造成反应腔堵塞和散热性能下降。

技术实现要素:

6.鉴于以上分析,本发明旨在提供一种有害气体燃烧反应器,解决了现有技术中反应腔内水壁不均匀、固体颗粒造成反应腔堵塞、散热性能下降和反应腔内壁腐蚀的问题。

7.本发明的目的主要是通过以下技术方案实现的:

8.本发明提供了一种有害气体燃烧反应器,包括热分解腔、反应腔、加热单元和反应气供应单元,加热单元用于为热分解腔提供热量,热分解腔和反应腔之间设有连接法兰,热分解腔和反应腔通过连接法兰连通且不具有重叠区域;连接法兰用于在反应腔内壁形成螺旋状流动的水膜并带动反应腔内的尾气旋转;反应气供应单元的出气口位于热分解腔靠近连接法兰一端的侧壁。

9.进一步地,有害气体燃烧反应器的尾气总流量为200~3000l/min。

10.进一步地,连接法兰包括法兰基体以及设于法兰基体上的溢流槽和溢流支管,供水单元通过溢流支管与溢流槽连通,溢流支管的进液方向与溢流槽侧壁的切向的夹角为α,0

°

<α<90

°

。

11.进一步地,溢流支管的数量为2~8个。

12.进一步地,加热单元包括设于热分解腔顶端的火焰发生器,火焰发生器产生的火焰至少延伸至热分解腔中。

13.进一步地,在初始阶段,火焰贯穿热分解腔并延伸至反应腔中,用于引发反应腔内的反应。

14.进一步地,还包括进气组件,泛半导体的加工设备的尾气出口通过进气组件与热分解腔的进气口连接。

15.进一步地,进气组件包括依次连接的进气管和弯头,进气管的进气口与泛半导体的加工设备的尾气出口连通,弯头的出气口与热分解腔连通。

16.进一步地,进气组件还包括吹扫管,弯头包括相互连通的第一弯头管、第二弯头管和第三弯头管,第一弯头管与进气管的出气口连通,第二弯头管与吹扫管连通,第三弯头管与热分解腔连通。

17.进一步地,还包括水位观察管;反应腔侧壁包括内层和外层,内层和外层之间的腔室为夹层腔,水位观察管与内层和外层之间的夹层腔连通。

18.进一步地,反应腔的内壁设置耐腐蚀层;和/或,热分解腔的内壁设置防火层。

19.与现有技术相比,本发明至少可实现如下有益效果之一:

20.a)本发明提供的有害气体燃烧反应器主要针对泛半导体产生的尾气进行无害化处理,热分解腔和反应腔通过连接法兰连通且不具有重叠区域,能够保证有害气体与反应气的反应均在反应腔内进行,而不会在热分解腔内进行,从而能够避免在热分解腔内生成固体颗粒和腐蚀性气体,延长热分解腔的使用寿命和维护周期,需要说明的是,热分解腔的主要作用是加热尾气以及热分解部分有害气体,其结构较为复杂(存在部分死区和折角等),难以做到完全防腐,固体颗粒和腐蚀性气体在热分解腔内会对热分解腔造成严重的腐蚀。

21.b)本发明提供的有害气体燃烧反应器,为了能够实现热分解,热分解腔内的温度会达到1400℃以上,热分解腔和反应腔单独设置,一方面,在反应腔内具有流体膜,流体膜会带走大部分的热量,将热分解腔和反应腔单独设置,能够避免流体膜对热分解腔温度的影响;另一方面,能够保证有害气体仅发生热分解而不会发生氧化/还原反应,避免生成副产物(例如,氮氧化物:no、no2等),需要说明的是,尾气中除了有害气体以外,底气为氮气,氮气和氧气在1000℃以上环境中会产生大量的氮氧化物,氮氧化物也是大气污染物的一种,且无法被喷淋塔处理,排放后会造成环境污染。

22.c)本发明提供的有害气体燃烧反应器,有害气体在反应腔内会生成固体颗粒和易溶于水的气体,其中,固体颗粒若不及时清理,会逐渐在反应腔内累积从而堵塞反应腔。通过连接法兰的设置,具有切向分速度的水流在遇到反应腔内壁后,能够在反应腔内壁呈螺旋状流动,覆盖整个反应腔内壁且具有螺旋状流动的特性,从而能够提高螺旋水膜的覆盖均匀性,有效解决自然溢流形式形成的水膜分布不均匀的问题,避免尾气生成的腐蚀性气体对反应腔侧壁的腐蚀,有效延长反应腔的使用寿命;螺旋水膜能够进一步带动反应腔内的尾气产生旋转,延长尾气在反应腔内的停留时间,固体颗粒和易溶于水的气体会随着旋转流动的尾气与水膜接触、混合,被水膜捕集流入后续的水箱内,从而能够避免固体颗粒堵塞反应腔;由于热分解腔和反应腔连通,加热单元对螺旋水膜同样具有一定的加热作用,被加热后的螺旋水膜通过流动能够进一步提升高温尾气与外界的热传质速率,此外,由于螺

旋水膜具有一定的切向速度,相当于延长了水膜在反应腔侧壁的流动路径长度,同样也能够增强高温尾气与外界的热传质速率,进一步避免反应腔因高温产生的损坏,延长反应腔的使用寿命。

23.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以及附图中所特别指出的结构来实现和获得。

附图说明

24.附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

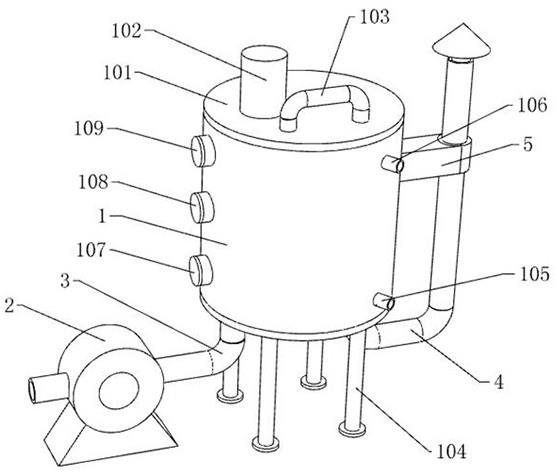

25.图1为本发明实施例一提供的有害气体燃烧反应器的结构示意图;

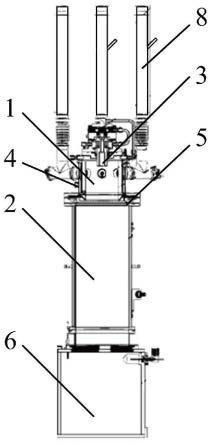

26.图2为本发明实施例一提供的有害气体燃烧反应器的局部示意图;

27.图3为本发明实施例一提供的有害气体燃烧反应器中反应腔的结构示意图;

28.图4为本发明实施例一提供的有害气体燃烧反应器中反应腔的剖视图;

29.图5为本发明实施例一提供的有害气体燃烧反应器中连接法兰的结构示意图;

30.图6为本发明实施例一提供的有害气体燃烧反应器中连接法兰的主视图。

31.附图标记:

32.1-热分解腔;2-反应腔;3-加热单元;31-火焰发生器;32-液冷进液管;33-液冷出液管;4-反应气供应单元;5-连接法兰;51-法兰基体;52-溢流槽;53-溢流支管;6-水箱;7-把手;8-进气组件;81-进气管;82-吹扫管;83-连接件;84-第一弯头管;85-第二弯头管;86-第三弯头管;9-水位观察管。

具体实施方式

33.下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明的一部分,并与本发明的实施例一起用于阐释本发明的原理。

34.在泛半导体加工工艺中,含硅元素的气体(例如,甲硅烷、二氯二氢硅烷和teos等)在高温下与氧气反应会生成固体的二氧化硅颗粒。当工艺中含硅气体流量较大时,会在短时间内产生大量的二氧化硅颗粒,当反应器排出颗粒能力受限时,部分颗粒会停留在反应腔内部,造成反应腔堵塞。反应腔堵塞后,一方面极大地缩短了设备的维护周期,需要相关维护人员频繁地打开腔体进行清理固体颗粒的操作;另一方面。堵塞的固体颗粒在高温反应腔内会进一步反应,逐渐生成含硅元素的玻璃状结晶物质,这些物质会附着在加热单元和腔体内壁等位置,造成散热性能下降,当腔体内温度较高时不能很好散热,存在安全隐患。

35.pfcs气体(例如,四氟甲烷、六氟化硫、三氟化氮等)广泛应用在泛半导体产业中的清洗、刻蚀等工艺中,具有很强的温室效应,必须有效的进行处理,否则会对生态环境造成极大的破坏。但是,它们大多性质稳定,很难分解。常用的处理方法有化学吸附、催化分解和高温燃烧分解等,普遍具有成本高、效率低、体积大的弊端。

36.实施例一

37.本实施例提供了一种有害气体燃烧反应器,参见图1至图6,包括热分解腔1、反应

腔2、加热单元3和反应气供应单元4,示例性地,反应气为空气、氧气、氢气、氨气中的一种或两种以上的混合气,加热单元3用于为热分解腔1提供热量,热分解腔1和反应腔2之间设有连接法兰5,热分解腔1和反应腔2通过连接法兰5连通且不具有重叠区域,连接法兰5用于在反应腔2内壁形成螺旋状流动的螺旋水膜并带动反应腔2内的尾气旋转;反应气供应单元4的出气口位于热分解腔1靠近连接法兰5一端的侧壁。

38.需要说明的是,螺旋水膜是指水流具有一定的切向速度,使得水膜能够在反应腔2内壁上处于螺旋转动状态。

39.实施时,泛半导体生产工艺中产生的尾气进入热分解腔1中,在热分解腔1中,加热单元3的加热下,尾气被加热至1400℃以上,使得部分有害气体发生热分解;未发生热分解的尾气在经过反应气供应单元4的出气口时,会与反应气接触、充分混合,并带动反应气一起进入反应腔2进行氧化或还原反应,进一步将未热分解的部分尾气转化为固体颗粒或易溶于水的气体;固体颗粒和易溶于水的气体与反应腔2内壁的水膜相互作用,水膜将固体颗粒和易溶于水的气体带离反应腔2,实现泛半导体生产工艺中产生的尾气的处理。

40.与现有技术相比,本实施例提供的有害气体燃烧反应器主要针对泛半导体产生的尾气进行无害化处理,热分解腔1和反应腔2通过连接法兰5连通且不具有重叠区域,能够保证有害气体与反应气的反应均在反应腔2内进行,而不会在热分解腔1内进行,从而能够避免在热分解腔1内生成固体颗粒和腐蚀性气体,延长热分解腔1的使用寿命和维护周期,需要说明的是,热分解腔1的主要作用是加热尾气以及热分解部分有害气体,其结构较为复杂(存在部分死区和折角等),难以做到完全防腐,固体颗粒和腐蚀性气体在热分解腔1内会对热分解腔1造成严重的腐蚀。

41.同时,为了能够实现热分解,热分解腔1内的温度会达到1400℃以上,热分解腔1和反应腔2单独设置,一方面,在反应腔2内具有流体膜,流体膜会带走大部分的热量,将热分解腔1和反应腔2单独设置,能够避免流体膜对热分解腔1温度的影响;另一方面,能够保证有害气体仅发生热分解而不会发生氧化/还原反应,避免生成副产物(例如,氮氧化物:no、no2等),需要说明的是,尾气中除了有害气体以外,底气为氮气,氮气和氧气在1000℃以上环境中会产生大量的氮氧化物,氮氧化物也是大气污染物的一种,且无法被喷淋塔处理,排放后会造成环境污染。

42.此外,有害气体在反应腔2内会生成固体颗粒和易溶于水的气体,其中,固体颗粒若不及时清理,会逐渐在反应腔2内累积从而堵塞反应腔2。通过连接法兰5的设置,具有切向分速度的水流在遇到反应腔2内壁后,能够在反应腔2内壁呈螺旋状流动,覆盖整个反应腔2内壁且具有螺旋状流动的特性,从而能够提高螺旋水膜的覆盖均匀性,有效解决自然溢流形式形成的水膜分布不均匀的问题,避免尾气生成的腐蚀性气体对反应腔2侧壁的腐蚀,有效延长反应腔2的使用寿命;螺旋水膜能够进一步带动反应腔2内的尾气产生旋转,延长尾气在反应腔2内的停留时间,固体颗粒和易溶于水的气体会随着旋转流动的尾气与水膜接触、混合,被水膜捕集流入后续的水箱6内,从而能够避免固体颗粒堵塞反应腔2;由于热分解腔1和反应腔2连通,加热单元3对螺旋水膜同样具有一定的加热作用,被加热后的螺旋水膜通过流动能够进一步提升高温尾气与外界的热传质速率,此外,由于螺旋水膜具有一定的切向速度,相当于延长了水膜在反应腔2侧壁的流动路径长度,同样也能够增强高温尾气与外界的热传质速率,进一步避免反应腔2因高温产生的损坏,延长反应腔2的使用寿命。

43.在实际应用中,本实施例的有害气体燃烧反应器可用于泛半导体加工工艺所产生的尾气的种类,参见表1:

44.表1泛半导体加工工艺所产生的尾气的种类

[0045][0046][0047]

其可处理的尾气的总流量为200~3000l/min,采用本实施例的有害气体燃烧反应器处理尾气,有害气体的去除效率能够达到99%以上,处理后的气体可以直接排放至大气环境中。

[0048]

为了能够形成螺旋状流动的水膜,上述连接法兰5的结构如下:其包括法兰基体51以及设于法兰基体51上的溢流槽52和溢流支管53,供水单元通过溢流支管53与溢流槽52连通,溢流支管53的进液口与溢流槽52侧壁的切向的夹角为α,0

°

<α<90

°

。实施时,水流通过溢流支管53进入溢流槽52,水流在溢流支管53的导向下进入溢流槽52内会形成旋转水流并逐渐升高,从溢流槽52中溢出进入反应腔2中,形成完整覆盖反应腔2内壁的螺旋水膜。

[0049]

示例性地,溢流支管53的数量为2~8个,2~8个溢流支管53沿溢流槽52的轴向均匀布置,30

°

≤α≤75

°

,溢流支管53内的水流速度为10~100l/min,水流温度为15~30℃。

[0050]

考虑到溢流支管53的进液角度、水流量会影响到水膜是否能够完全覆盖反应腔2的侧壁,需要根据尾气组成、尾气流量和水压等参数确定进液角度和水流速度,首先尾气组成(特别是甲硅烷等产生固体颗粒物的气体占比)和尾气流量会影响固体颗粒物的产生量,示例性地,根据实际情况,将甲硅烷的流量分为低流量(<0.5l/min)、中流量(0.5~1.2l/min)和高流量(》1.2l/min);其次,水压会影响水的流入量和水膜形态,根据实际情况,水压分为低水压(0.4~0.6mpa)和正常水压(0.6~1.0mpa)。

[0051]

在实际应用过程中,会依据现场实际条件和实验数据,调整参数实现水膜对内壁面的完全覆盖,具体参数参见表2。

[0052]

表2甲硅烷流量、水压、进液角度、个数和水流量之间的关系

[0053][0054]

示例性地,上述具体参数的优选范围或优选值参见表3。

[0055]

表3甲硅烷流量、水压、进液角度、个数和水流量的优选范围

[0056]

甲硅烷流量水压进液角度/

°

溢流口个数水流量(l/min)低流量低水压35~40(例如,45)2~37中流量低水压40~45(例如,45)3~44高流量低水压45~50(例如,50)4~66低流量正常水压50~55(例如,50)4~55中流量正常水压55~65(例如,50)5~65高流量正常水压65~70(例如,52)6~86

[0057]

对于反应气供应单元4的结构,具体来说,其包括多个反应气喷嘴,多个反应气喷嘴沿热分解腔1的轴向均匀布置,压缩后的反应气通过多个反应气喷嘴共同向热分解腔1靠近连接法兰5的一端提供反应气,在尾气沿热分解腔1的流动过程中,会与反应气接触、充分混合,并带动反应气一起进入反应腔2进行氧化或还原反应,进一步将未热分解的有害气体转化为固体颗粒或易溶于水的气体。

[0058]

为了能够保证加热单元3的加热效率,示例性地,加热单元3包括设于热分解腔1顶端的火焰发生器31(例如,燃气火焰发生器31或离子体火焰发生器31或其他形式的火焰发生器31),火焰发生器31的火炬头位于热分解腔1中,火焰发生器31产生的火焰(也可以为等离子体火焰)至少延伸至热分解腔1中,需要说明的是,其也可以在初始阶段中,贯穿热分解腔1并延伸至反应腔2中,引发反应腔2内的反应。

[0059]

为了能够进一步提高热分解腔1内的温度,促进有害气体发生热分解,尤其是pfcs气体,其温度需要达到1400℃以上才能够发生热分解或氧化反应,因此,火焰发生器31可以为等离子体火焰发生器31,这是因为,等离子火焰发生器31所产生的火焰温度较高,能够达到3000℃以上,从而能够将热分解腔1内的温度快速加热至2000℃以上,远高于1400℃,从而能够保证有害气体的热分解效果。

[0060]

考虑到火焰发生器31所产生的火焰温度较高,为了促进火焰发生器31的散热,上述加热单元3还包括液冷回路,液冷回路包括液冷腔以及位于液冷腔外部的液冷进液管32和液冷出液管33,液冷腔位于火焰发生器31外壁,液冷进液管32和液冷出液管33分别与液

冷腔连通,三者构成液冷回路,冷却液(例如,20~25℃的冷却水)在液冷进液管32、液冷出液管33和液冷腔之间实现火焰发生器31侧壁的冷却。需要说明的是,对于液冷腔,也可以将火焰发生器31的外壳加工成双层壳体,双层壳体之间的腔体作为液冷腔。这样,通过液冷回路的设置,能够对火焰发生器31的外壳进行有效的降温,基本上能够避免火焰发生器31的温度过高造成损坏的情况发生。

[0061]

为了进一步提高反应腔2侧壁的耐腐蚀性,反应腔2的内壁设有耐腐蚀层(例如,特氟龙层),通过耐腐蚀层能够有效提高反应腔2内壁的耐腐蚀性。

[0062]

为了能够进一步提高热分解腔1的耐高温性能,热分解腔1的内壁设置防火层,通过防火层能够有效高热分解腔1的耐高温性能,保护热分解腔1。

[0063]

为了便于反应腔2的安装和更换,上述反应腔2的侧壁设有把手7,操作者通过握持把手7,能够更方便地实现反应腔2的安装和更换。

[0064]

可以理解的是,为了能够将尾气从泛半导体的加工设备输送进入热分解腔1,上述有害气体燃烧反应器还包括进气组件8,泛半导体的加工设备的尾气出口通过进气组件8与热分解腔1的进气口连接。

[0065]

对于进气组件8的结构,具体来说,其包括依次连接的进气管81、弯头和连接管,进气管81的进气口与泛半导体的加工设备的尾气出口连通,进气管81的出气口通过连接件83(例如,柔性连接件83)与弯头连通,弯头的出气口与热分解腔1连通,尾气依次通过进气管81和弯头通入热分解腔1中。

[0066]

考虑到固体颗粒可能会流入进气组件8,并沉积在弯头处,因此,上述进气组件8还包括吹扫管82,上述弯头为三通弯头,包括相互连通的第一弯头管84、第二弯头管85和第三弯头管86,其中,第一弯头管84与进气管81的出气口连通,第二弯头管85与吹扫管82连通,吹扫管82的出气端设有吹扫喷嘴,第三弯头管86与热分解腔1连通,这样,通过吹扫管82的设置,当弯头处沉积的固体颗粒过多时,可以开启吹扫管82,吹扫管82中的气体从吹扫喷嘴中喷出,能够将沉积的固体颗粒再次吹入热分解腔1中,避免固体颗粒堵塞进气组件8。

[0067]

示例性地,第二弯头管85的轴线与第三弯头管86的轴线的夹角为β,90

°

<β≤180

°

,第一弯头管84的轴线与第三弯头管86的轴线的夹角为γ,0

°

<γ≤90

°

吹扫管82的吹扫气体为惰性气体(例如,氮气等),吹扫流量为10~100l/min。

[0068]

值得注意的是,在进行尾气处理过程中,反应腔2内壁始终会遭受腐蚀性气体的侵蚀,反应腔2的密闭性对尾气处理的效果至关重要,为了能够使操作者能够直观地判断反应腔2是否发生泄漏,上述有害气体燃烧反应器还包括水位观察管9,反应腔2侧壁为夹层结构,包括内层和外层,内层和外层之间的腔室为夹层腔,水位观察管9与内层和外层之间的夹层腔连通,这样,一旦反应腔2的内层由于腐蚀发生漏水时,泄漏的水会进入到夹层腔中,由于水位观察管9与夹层腔连通,那么,相应地就会观察到水位观察管9中的水位上升,从而能够对操作者提出预警,在无需拆卸反应腔2的情况下,提醒操作者反应腔2的内层发生泄漏。

[0069]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。