:

1.本实用新型涉及板状板材检测设备制造技术领域,具体的说是一种能够实现热敏打印头用陶瓷基板检测时自动连续上料并自动回传空花篮进而显著提高上料效率的板状检材自动上料装置。

背景技术:

2.热敏打印头制造用的发热基板在生产过程中需要进行检查,现有技术中,一般先将待检查的基板层层间隔叠放置于花篮中,花篮将多块层叠的陶瓷基板搬送至上料区,在上料区基板由花篮中被一片一片取出,并被传送至检查区域进行检查,花篮内的多块基板被取完后,由操作人员将空花篮取下,送至卸料位置,检查后的基板由传送机构送至卸料位置,再放入空花篮内。整个过程作业人员需要反复对花篮进行安装和拿取及搬运,浪费人力。

技术实现要素:

3.本实用新型针对现有技术中存在的缺点和不足,提出了一种结构紧凑、占空间小的能够实现热敏打印头用陶瓷基板检测时自动连续上料并自动回传空花篮进而显著提高上料效率的板状检材自动上料装置。

4.本实用新型通过以下措施达到:

5.一种板状检材自动上料装置,设有机架,机架上设有水平设置的基板检测台面,还设有沿机架长度方向设置的花篮传送机构,其特征在于,花篮传送机构设置在所述基板检测台面下方,花篮传送机构的两端分别为上料区和卸料区,上料区与卸料区内对应设有用于在竖直方向搬送花篮的花篮升降机构,上料区对应的基板检测台面区域设有上料花篮存储机构,卸料区对应的基板检测台面区域设有卸料花篮存储机构;所述花篮传送机构设有传送电动机以及水平设置的直线滑台,直线滑台上设有花篮抓取及定位组件;所述花篮升降机构设有升降电动机以及竖直设置的直线滑台,竖直设置的直线滑台上设有花篮支撑座;花篮存储机构中设有用于存放并排设置的两个以上花篮的存储区,存储区靠近花篮升降机构的一侧设有花篮搬送组件,花篮搬送组件在存储区与花篮升降机构间搬送花篮。

6.本实用新型所述花篮传送机构中花篮抓取及定位组件包括固定在直线滑台的螺母座上的直线气缸以及固定在直线气缸末端的抓取组件,直线气缸沿与直线滑台垂直的方向推动抓取组件伸缩,所述抓取组件包括对称设置的左/右撑开定位块以及用于驱动左/右撑开定位块直线运动的第二直线气缸,进一步,所述左/右撑开定位块的外侧用于与所述花篮内壁相接触,所述左/右撑开定位块的外侧设有与所述花篮内壁相配合的定位凹槽,进一步,为了提高左/右撑开定位块的定位稳定性,所述定位凹槽设置在左/右撑开定位块的上部,左/右撑开定位块的外侧下部设有用于与花篮底边相配合的凸台,从而在对花篮定位时,依靠凸台托起花篮内侧底边;所述第二直线气缸上侧设有位置传感器,用于检测当前待搬运花篮是否到达搬运指定位置,当待搬运花篮到达搬运指定位置时,花篮位于所述花篮

定位组件的上方,此时可以开启花篮定位组件中的气缸,对花篮进行固定以及搬运操作。

7.本实用新型所述花篮传送机构的侧面设有位置传感器,用于花篮传送机构中搬运花篮的运送位置进行监测,其中分别在花篮传送机构的起、始端设有两个位置传感器。

8.本实用新型中花篮存储机构的存储区包括支撑板以及固定在支撑板上的花篮限位凸台,花篮限位凸台由两条平行设置的采用聚四氟乙烯制成的限位凸台,两条限位凸台之间为花篮的存储区,存储区靠近花篮升降机构的一端还设有用于检测当前花篮升降机构是否到达搬送位置的位置传感器;花篮搬送组件设置在支撑板下侧,花篮搬送组件包括推送气缸以及花篮托架,推动气缸沿花篮限位凸台长度方向设置,花篮托架在推动气缸的带动下,靠近或远离花篮升降机构。

9.本实用新型所述花篮存储机构的存储区靠近花篮升降机构的一端设有用于对存储区内花篮进行限位的限位部件,所述限位部件由直线气缸实现,直线气缸在水平方向伸出存储区花篮的前侧,完成对存储区内花篮的阻挡,当直线气缸收回,花篮搬送组件可以将存储区前端的花篮搬送至花篮升降机构中,进一步,限位部件可以由对称设置的两个直线气缸实现。

10.本实用新型所述上料花篮存储机构中还设有同步带、同步带轮、传送电动机,其中同步带与同步带轮配合设置在存储区的两个限位凸台之间,存储区内的花篮经同步带传送,传送电动机用于驱动同步带轮运转。

11.本实用新型所述卸料花篮存储机构中存储区远离花篮升降机构的一端设有用于检测当前存储区内花篮是否满载的位置传感器。

12.本实用新型所述花篮升降机构中的花篮支撑座上设有花篮定位夹具,花篮定位夹具包括对称设置的左夹爪和右夹爪,左夹爪/右夹爪均包括一个可沿水平方向直线伸/缩的气缸以及与气缸相连的定位板,花篮定位夹具用于夹紧待搬运花篮的两侧;所述花篮支撑座包括用于承托花篮的托架,托架呈匚字状,中央镂空,两侧对称设有与花篮底部两侧边对应的托杆,托架在花篮升降机构中直线滑台的带动下竖直移动。

13.本实用新型在使用时,利用花篮装载两片以上陶瓷基板,其中花篮的侧壁上等间距的设置若干托板,以将相邻的陶瓷基板彼此相离的层叠装载起来;装载完毕的花篮由上料区的花篮升降机构抬升至机架的基板检测台面的上料花篮存储机构,上料花篮存储机构中支撑板下方的花篮搬送组件在位置传感器检测到花篮升降机构中花篮支撑座到达上料区后,由推动气缸使花篮托架从支撑板下侧向前伸出,花篮托架伸至花篮支撑座下方,与花篮支撑座上的花篮底部相接触,花篮托架完成对花篮的承托,此时推动气缸再次动作,将花篮托架及花篮托架上的花篮拉回存储区,完成上料,上料后的花篮由花篮存储机构中的同步带推动运转,利用外部的陶瓷基板取放机构将花篮中的待检测基板取出,空花篮再由同步带传送至存储区中靠近花篮升降机构的一端,此时降下存储区与花篮升降机构之间的档杆,花篮搬送组件将最前端的空花篮向花篮升降机构送出,花篮升降机构将空花篮搬运至下方的花篮传送机构起始端,花篮传送机构中的花篮抓取及定位组件将空花篮抓取并固定,花篮传送机构中的直线滑台的带动下,空花篮被搬送至卸料区下方,卸料区的花篮升降机构接收由花篮传送机构中花篮抓取及定位组件送出的空花篮,并将空花篮提升至卸料区的花篮存储机构,用于存放检测后的陶瓷基板,从而有效提高花篮的流转速度,提升整个系统的运转效率。

14.本实用新型与现有技术相比,通过在基板检测台面下方设置花篮传送机构,能够保证检测过程中快速将空花篮传递至卸料区,提高了花篮运转效率,在应用同等数量花篮的检测产线上,能够完成更多陶瓷基板的检测,具有结构合理、体积小、效率高等显著的优点。

附图说明:

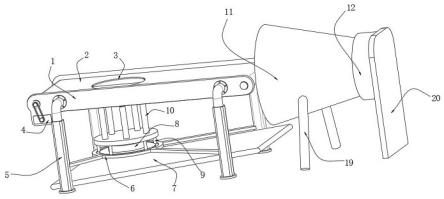

15.附图1是本实用新型的结构示意图。

16.附图2是本实用新型中花篮存储机构的示意图。

17.附图3是本实用新型的花篮升降机构示意图。

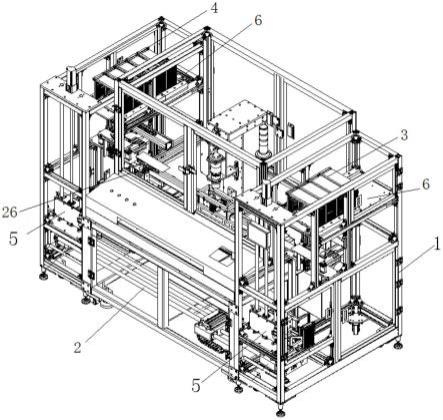

18.附图4是本实用新型花篮自动回传机构示意图。

19.附图5是本实用新型中花篮自动回传机构中花篮定位组件的结构示意图。

20.附图6是本实用新型中花篮搬送组件的结构示意图。

21.附图标记:机架1、花篮传送机构2、上料区3、卸料区4、花篮升降机构5、上料花篮存储机构6、传送电动机7、直线滑台8、升降电动机9、花篮限位凸台10、卸料花篮存储机构11、直线气缸12、第二直线气缸13、左/右撑开定位块14、花篮15、定位凹槽16、位置传感器17、支撑板18、限位部件19、同步带20、同步带轮21、托架 22、气缸23、基板24、推送气缸25、花篮托架26、凸起27、嵌合槽28。

具体实施方式:

22.下面结合附图和实施例,对本实用新型作进一步的说明。

23.实施例1:

24.本例提供了一种板状检材自动上料装置,设有机架1,机架1上设有水平设置的基板检测台面,还设有沿机架1长度方向设置的花篮传送机构2,花篮传送机构2设置在所述基板检测台面下方,花篮传送机构2的两端分别为上料区3和卸料区4,上料区3与卸料区4内对应设有用于在竖直方向搬送花篮的花篮升降机构5,上料区3对应的基板检测台面区域设有上料花篮存储机构6,卸料区4对应的基板检测台面区域设有卸料花篮存储机构11;所述花篮传送机构2设有传送电动机7以及水平设置的直线滑台8,直线滑台8上设有花篮抓取及定位组件;所述花篮升降机构5设有升降电动机9以及竖直设置的直线滑台8,竖直设置的直线滑台8上设有花篮支撑座;花篮存储机构中设有用于存放并排设置的两个以上花篮的存储区,存储区靠近花篮升降机构5的一侧设有花篮搬送组件,花篮搬送组件在存储区与花篮升降机构5间搬送花篮;

25.如附图4所示,所述花篮传送机构2中花篮抓取及定位组件包括固定在直线滑台8的螺母座上的直线气缸12以及固定在直线气缸12 末端的抓取组件,直线气缸12沿与直线滑台8垂直的方向推动抓取组件伸缩,所述抓取组件包括对称设置的左/右撑开定位块以及用于驱动左/右撑开定位块14直线运动的第二直线气缸13,所述左/右撑开定位块14的外侧用于与所述花篮15内壁相接触,所述左/右撑开定位块14的外侧设有与所述花篮内壁相配合的定位凹槽16,为了提高左/右撑开定位块14的定位稳定性,所述定位凹槽16设置在左/右撑开定位块14的上部,左/右撑开定位块14的外侧下部设有用于与花篮底边相配合的凸台,从而在对花篮定位时,依靠凸台托起花篮内侧底边;所述第二直线气缸13上侧设有位置

传感器17,用于检测当前待搬运花篮是否到达搬运指定位置,当待搬运花篮到达搬运指定位置时,花篮位于所述花篮抓取及定位组件的上方,此时可以开启花篮抓取及定位组件中的气缸,对花篮进行固定以及搬运操作;

26.如附图4所示,所述花篮传送机构2的侧面设有位置传感器17,用于花篮传送机构2中搬运花篮的运送位置进行监测,其中分别在花篮传送机构的起、始端设有两个位置传感器;

27.如附图2所示,花篮存储机构的存储区包括支撑板以及固定在支撑板上的花篮限位凸台10,花篮限位凸台10由两条平行设置的采用聚四氟乙烯制成的限位凸台组成,两条限位凸台之间为花篮的存储区,存储区靠近花篮升降机构5的一端还设有用于检测当前花篮升降机构是否到达搬送位置的位置传感器17;如附图6所示,花篮搬送组件设置在支撑板18下侧,花篮搬送组件包括推送气缸25以及花篮托架26,花篮托架26前端设有用于钩挂固定花篮的凸起27,所述支撑板18前端开设与花篮托架26上凸起相配合的嵌合槽28,推动气缸25沿花篮限位凸台10长度方向设置,花篮托架26在推动气缸25 的带动下,利用前端凸起27钩挂花篮,靠近或远离花篮升降机构5,由于支撑板18上设有与凸起27相配合的嵌合槽28,花篮在凸起27 的定位下,能够被拖拽至支撑板18上;

28.本例所述19花篮存储机构的存储区靠近花篮升降机构的一端设有用于对存储区内花篮进行限位的限位部件,所述限位部件由直线气缸实现,直线气缸在水平方向伸出存储区花篮的前侧,完成对存储区内花篮的阻挡,当直线气缸收回,花篮搬送组件可以将存储区前端的花篮搬送至花篮升降机构中,如附图2所示,本例中限位部件19可以由对称设置的两个直线气缸实现;

29.如附图2所示,所述上料花篮存储机构6中还设有同步带20、同步带轮21、传送电动机7,其中同步带20与同步带轮21配合设置在存储区的两个限位凸台10之间,存储区内的花篮经同步带传送,传送电动机用于驱动同步带轮运转;

30.本例中所述卸料花篮存储机构11中存储区远离花篮升降机构5 的一端设有用于检测当前存储区内花篮是否满载的位置传感器17;

31.如附图3所示,所述花篮升降机构5中的花篮支撑座上设有花篮定位夹具,花篮定位夹具包括对称设置的左夹爪和右夹爪,左夹爪/ 右夹爪均包括一个可沿水平方向直线伸/缩的气缸23以及与气缸23 相连的定位板,花篮定位夹具用于夹紧待搬运花篮的两侧;所述花篮支撑座包括用于承托花篮的托架22,托架22在花篮升降机构5中直线滑台8的带动下竖直移动。

32.在使用时,利用花篮装载两片以上陶瓷基板,其中花篮的侧壁上等间距的设置若干托板,以将相邻的陶瓷基板彼此相离的层叠装载起来;装载完毕的花篮由上料区的花篮升降机构5抬升至机架1的基板检测台面的上料花篮存储机构6,上料花篮存储机构6中支撑板下方的花篮搬送组件在位置传感器检测到花篮升降机构5中花篮支撑座到达上料区3后,由推动气缸使花篮托架从支撑板下侧向前伸出,花篮托架伸至花篮支撑座下方,与花篮支撑座上的花篮底部相接触,花篮托架完成对花篮的承托,此时推动气缸再次动作,将花篮托架及花篮托架上的花篮拉回存储区,完成上料,上料后的花篮由花篮存储机构中的同步带推动运转,利用外部的陶瓷基板取放机构将花篮中的待检测基板取出,空花篮再由同步带传送至存储区中靠近花篮升降机构 5的一端,此时降下存储区与花篮升降机构5之间的档

杆19,花篮搬送组件将最前端的空花篮向花篮升降机构送出,花篮升降机构5将空花篮搬运至下方的花篮传送机构2起始端,花篮传送机构2中的花篮抓取及定位组件将空花篮抓取并固定,花篮传送机构2中的直线滑台 8的带动下,空花篮被搬送至卸料区4下方,卸料区4的花篮升降机构5接收由花篮传送机构2中花篮抓取及定位组件送出的空花篮,并将空花篮提升至卸料区4的花篮存储机构,用于存放检测后的陶瓷基板,从而有效提高花篮的流转速度,提升整个系统的运转效率。

33.本实用新型与现有技术相比,通过在基板检测台面下方设置花篮传送机构,能够保证检测过程中快速将空花篮传递至卸料区,提高了花篮运转效率,在应用同等数量花篮的检测产线上,能够完成更多陶瓷基板的检测,具有结构合理、体积小、效率高等显著的优点。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。