1.本发明涉及一种投料系统及其调度方法,特别是一种医废自动投料系统及其调度方法,属于医废自动处理技术领域。

背景技术:

2.医疗废物是指医疗卫生机构在医疗、预防、保健以及其他相关活动中产生的具有直接或者间接感染性、毒性以及其他危害性的废物。医疗废物属于《国家危险废物名录》中第一号危险废物(hw01),包括五大类——感染性废物、损伤性废物、病理性废物、化学性废物、药物性废物。肺炎疫情防控过程中医护人员在护理和治疗病患中使用过的多种耗材等都属于医疗废物。医疗废物危害性严重,含有大量有害物质,具有极强的传染性和高污染性,需要加以严格管理。我国对医疗废弃物的处理有严格的要求。尤其在医废的处理工厂要求操作人员必须按照规定穿戴防护装备进行作业,这导致相关人员必须忍耐高温、高湿、疲劳等不利条件进行作业。同时防护装备容易在操作过程中出现破损,而导致操作人员的感染。因此医废处理工厂的投料系统需要实现高度自动化,以尽量减少人员与医疗废弃物的接触风险。然而,目前由于技术水平的限制,大部分医废处理厂均采用人工为主的方式进行医疗废弃物的搬运,急需一种医废自动化物流系统,实现无人化医废投料,减小人工的操作风险和劳动强度。

3.文献《用于医废和危废混烧回转窑的可自动配伍双进料系统及方法cn202010282600.7》公开了一种用于医废和危废混烧回转窑的可自动配伍双进料系统及方法,属于环保技术领域,包括密封辊道输送机、密封斗式提升机、链板输送机、密封小进料斗、臭气吸风管道系统、单密封料封通道及小液压推料系统、大进料斗、双密封大倾角料道及大液压推料系统;医废进料系统采用全密封设计,使用过程中全负压设计,过程中产生的废气通过臭气吸风管道系统抽出作为助燃风进入回转窑焚烧;危废进料系统由链板输送机、大进料斗、双密封大倾角料道及大液压推料系统组成。可根据医废和危废的不同处置规模设计,并根据实际运行中处置物料的不同灵活调节,即可实现单独的医废进料和危废进料,又可实现医废和危废同时进料。该技术的缺陷在于其进料系统依赖于人工将医废推送到进料系统入口,同时该系统缺乏周转箱清洗、周转箱清空检测、以及医废与危废同时进料时相关的识别、分类投放的系统。

4.文献《医废周转箱处理装置cn201120334423.9》公开了一种医废周转箱处理装置,其包括进、出箱输送机、倒料翻转机、清洗机和控制系统,进、出箱输送机置于倒料翻转机前方将医废周转箱输送至倒料翻转机处,清洗机置于倒料翻转机对面,控制系统通过电气方式与进、出箱输送机、倒料翻转机、清洗机相连并实现自动或手动控制。其还可以根据实际情况在需要的地方增设旋转输送机、提升机以完成旋转、提升输送。本实用新型的医废周转箱处理装置可实现自动化无人操作,从而确保为卫生安全,有利于环境、操作人员的身心健康。该技术的缺陷在于只描述了系统的组成和部分单体设备,但是未提供无人化进料系统的具体实现方式,方案不能真正实现无人化进料。

5.文献《危废物焚烧分类连续密闭进料系统cn201620826155.5》公开了一种危废物焚烧分类连续密闭进料系统,该进料系统包括散状料进料系统、袋装料进料系统和液态物进料系统,分别用来向焚烧装置以连续、密闭的方式输送散状料、袋装料以及液态危废物。采用本实用新型的分类连续密闭进料系统,便于对各类危废物进行热值和化学配伍,从而能够准确控制焚烧装置中的工艺参数,为焚烧装置的稳定、安全和高效运行提供了保证。该技术的缺陷在于仅能针对散状的和液态的物料进行连续进料,无法应用于目前采用周转箱密封输送方式的医废等物料。

6.综上所述,现有技术中医废处理相关的物流系统无法全程自动化地完成医废物料在处理厂内的投料入炉工艺,且缺乏对于系统物流的调度控制方法及其相关硬件。

技术实现要素:

7.本发明所要解决的技术问题是提供一种医废自动投料系统及其调度方法,实现医废投料处理的全自动化,大幅度减少了人员的参与及感染风险,且能够最大化地提升物料暂存能力。

8.为解决上述技术问题,本发明所采用的技术方案是:

9.一种医废自动投料系统,其特征在于:包含自动卸车洗车机、物料暂存线、料线拆垛机器人、上料输送线、高平台输送线、自动清洗系统、料箱料盖下料机器人和搬运机器人,物料暂存线的一端与自动卸车洗车机连接,物料暂存线的另一端通过料线拆垛机器人与上料输送线一端连接,高平台输送线的一端与上料输送线连接,高平台输送线的另一端位于医废处理炉的炉口上方,上料输送线的另一端与自动清洗系统连接,料箱料盖下料机器人设置在自动清洗系统的出口位置,搬运机器人将堆叠的料箱和料盖装填到医废转运车上。

10.进一步地,所述自动卸车洗车机包含自动卸车机和自动洗车机,自动卸车机将医废转运车车厢内物料自动取出并转运至物料暂存线上,自动洗车机对医废转运车进行自动清洗消杀。

11.进一步地,所述物料暂存线包含若干条暂存输送线,若干条暂存输送线平行设置并且每条暂存输送线的进口端均与自动卸车洗车机连接,相邻两条暂存输送线的另一端端部之间通过暂存移载机连接。

12.进一步地,所述高平台输送线包含第一高平台输送线和第二高平台输送线,第一高平台输送线和第二高平台输送线平行设置并且与上料输送线垂直,上料输送线上对应第一高平台输送线一端位置设置有第一提升移载机,上料输送线上对应第二高平台输送线一端位置设置有第二提升移载机,第一高平台输送线一端设置有第一提升机,第二高平台输送线一端设置有第二提升机,第一高平台输送线上设置有医废危废识别检测仪,第一高平台输送线和第二高平台输送线之间设置有高平台移载机,第一高平台输送线的另一端设置有第一倾翻投料系统,第二高平台输送线的另一端设置有第二倾翻投料系统,第一倾翻投料系统和第二倾翻投料系统均位于医废处理炉的炉口上方。

13.进一步地,所述上料输送线的另一端依次设置有空箱识别机、非空箱移载机和翻箱机、非空箱移载机的侧面设置有非空箱暂存工位,上料输送线的另一端端部通过旋转顶升移载机与自动清洗系统的进料端连接。

14.进一步地,所述自动清洗系统包含料箱清洗线和料盖清洗线,旋转顶升移载机包

含料箱旋转顶升移载机和料盖旋转顶升移载机,料箱清洗线的进料端与料箱旋转顶升移载机连接,料盖清洗线的进料端与料盖旋转顶升移载机连接。

15.进一步地,还包含自动化立体库,自动化立体库包含入库输送线、入库移载机、入库暂存位、堆垛机和货架,入库输送线的一端与物料暂存线的出料端连接,入库输送线的另一端通过入库移载机与入库暂存位连接,堆垛机设置在货架间用于将入库暂存位上的物料堆垛至货架上。

16.进一步地,还包含冷藏库和空箱存储区。

17.一种医废自动投料系统的调度方法,其特征在于包含以下步骤:

18.s1、首先判断当前医废自动投料系统是否能够正常存取物料,若能够正常存取物料,则进入步骤s3,若不能正常存取物料,则进入步骤s2;

19.s2、医废转运车停靠到冷藏库的卸货位,由人工将医废料箱取下并搬运到冷藏库中存储,当满足冷藏库出库条件时,将医废料箱人工出库到物料暂存线上;

20.s3、承载多个医废料箱的医废转运车停靠在自动卸车洗车机的停车位,由自动卸车机将医废转运车内的医废料箱自动卸下,并将医废料箱转移到物料暂存线上,根据医废自动投料系统运行情况选择工作模式,选择模式1则进入步骤s4,选择模式2则进入步骤s5;

21.s4、物料暂存线内若干条暂存输送线中与料线拆垛机器人直接连接的暂存输送线正常工作,其余暂存输送线将医废料箱输送至自动化立体库中;

22.s5、物料暂存线正常工作,同时自动化立体库中存储的医废料箱出料至物料暂存线上;

23.s6、料线拆垛机器人将物料暂存线送来的医废料箱拆垛开盖,然后送入上料输送线上,料盖直接输送到自动清洗系统;

24.s7、医废料箱通过称重与识别系统进行称重,确定是满箱物料后,由第一提升移载机将医废料箱输送至第一提升机,第一提升机将医废料箱提升至第一高平台输送线上进行输送,经过医废危废识别检测仪识别医废料箱内为医废还是危废,若为医废则继续由第一高平台输送线输送至第一倾翻投料系统将医废投料至医废处理炉的炉口内,空箱返回并通过高平台移载机移载至第二高平台输送线上进行下料,若为危废,则通过高平台移载机移载至第二高平台输送线上并通过第二倾翻投料系统将危废投料至医废处理炉的炉口内,空箱通过第二高平台输送线下料,第二高平台输送线通过第二提升机和第二移载提升机将空箱下料至物料暂存线上;

25.s8、上料输送线将空箱输送至空箱识别机判断是否为空箱,若不是空箱则通过非空箱移载机将医废料箱移载至非空箱暂存工位上,若是空箱则通过翻箱机将医废料箱翻转;

26.s9、料箱旋转顶升移载机和料盖旋转顶升移载机分别将上料输送线上的料箱和料盖输送至料箱清洗线和料盖清洗线中进行清洗,料箱料盖下料机器人将清洗完成的料箱和料盖下料至存储货架上,搬运机器人将存储货架上的料箱和料盖转运至空箱存储区或自动装车机上。

27.进一步地,所述自动化立体库的控制策略具体为:

28.对于自动化立体库,定义水平运行为x方向,垂直运动为y方向,每个货位为单深位或双深位;入库口和出库口位置相同,设为w

0,0

;从离出库口最近的货位到最远货位依次为:

1,2,3

…

,i,

…

m;从低到到高的各层依次为:1,2,3

…

,j,

…

n;则立库中第j层、第i位货位上的库位设为w

i,j

,所有立库库位的集合为w;

29.自动化立体库中的核心存取机构是堆垛机,堆垛机在x方向和y方向的运动速度系数分别为:t

x

和ty,则对于任意货位w

i,j

,其等效存取时间为:

30.t

i,j

=t

x

·

i ty·jꢀꢀꢀꢀꢀ

(1)

31.显而易见的是,t

1,1

用时最短,而t

m,n

用时最长;

32.对所有的库位按照t

i,j

的数值大小顺序建立索引库,则每个库位可根据t

i,j

进行单一效率指标的评价;进而将总体库位按照等效存取时间的大小范围划分为a、b、c、d四个分区,a区包含的库位的平均效率最高,b、c、d区效率依次降低;在执行系统入库作业时,调度算法模块根据当前在等待的运输车数量和暂存区库位占用情况,预测入库所需时间,并确定当前入库时采用的库位分配算法;

33.入库暂存线由入炉输送线和其他暂存线组成,在入库时入炉输送线优先进行入库,保持满库位状态,因此自动化立体库入库策略主要考虑其他暂存线的库位占用率状态;

34.设其他暂存线的暂存位数量为c1、c2、c3

…

cr,各条线的当前库位占用率为η

c1

、η

c2

、η

c3

…

η

cr

,库位占用率定义为当前在库位上的货物数量除以该条线总的库位数,则有:

35.在任意k时刻,暂存线上的货位占用率ηk为:

[0036][0037]

则k和k 1时刻立库的入库库位和分配算法与暂存区库位占用率ηk之间关系如下式所示:

[0038][0039][0040][0041]

其中η

l

、ηm、ηh表示暂存线占用率由低到高的不同水平,min{a,b,c}表示在a、b、c三个集合中选取t值最小的货位单元,max{a,b,c}表示在a、b、c三个集合中选取t值最大的货位单元,上角标k、k 1、k-1表示集合的在该时刻存在的空余库位集合;

[0042]

设暂存线区的总库位数为s

t

,立库区域的总库位数为s

asrs

,当通过医废管理信息系统预测得知当天的处理总量sd小于系统可暂存量s

t

s

asrs

时,有:

[0043]

△

s=s

t

s

asrs-sdꢀꢀꢀꢀ

(6)

[0044]

△

w={

△wi,j

|

△wi,j

∈w,wt

p

∈wt

asrs

,t

i,j

=wt

p

,s

asrs

‑△

s《p≤s

asrs

}

ꢀꢀꢀ

(7)

[0045]

其中,

△

w是当天系统富余的可暂存库位量对应的存取效率最低的立库库位,

△

s是立库和暂存线的总库存减去当天计划入库量的差值,wt

asrs

是立库所有库位w

i,j

按照其对

应存取时间t

i,j

排序从低到高排序的一维数组,wt

asrs

每一个元素对着立库中唯一的库位w

i,j

,且有t(wt

p

)《t(wt

p 1

);

[0046]

则考虑实际入库量后前述的库位匹配算法可演化为:

[0047][0048][0049][0050]

本发明与现有技术相比,具有以下优点和效果:

[0051]

1、本发明的医废自动投料系统可以实现从卸车、暂存、拆跺、到提升、投料、清洗、装车等一系列供需的全自动化处理,大幅度减少了人工投入和感染风险;

[0052]

2、本发明的调度方法,通过库位匹配算法进行自动化立体库的实时运算,从而能够最大化地提升物料暂存能力。

附图说明

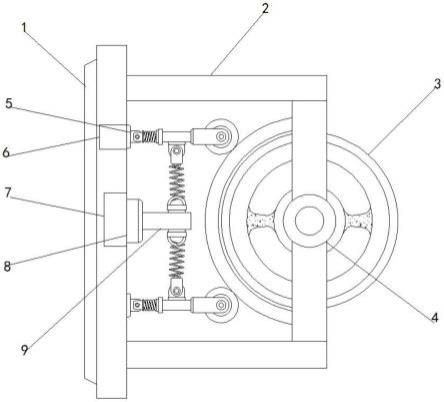

[0053]

图1是本发明的一种医废自动投料系统的示意图。

[0054]

图2是本发明的自动卸车洗车机的示意图。

[0055]

图3是本发明的高平台输送线的示意图。

[0056]

图4是本发明的自动清洗系统进料端的示意图。

[0057]

图5是本发明的自动化立体库的示意图。

[0058]

图6是本发明的调度方法的流程图。

具体实施方式

[0059]

为了详细阐述本发明为达到预定技术目的而所采取的技术方案,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清晰、完整地描述,显然,所描述的实施例仅仅是本发明的部分实施例,而不是全部的实施例,并且,在不付出创造性劳动的前提下,本发明的实施例中的技术手段或技术特征可以替换,下面将参考附图并结合实施例来详细说明本发明。

[0060]

如图1所示,本发明的医废自动投料系统,包含自动卸车洗车机1、物料暂存线2、料线拆垛机器人3、上料输送线4、高平台输送线5、自动清洗系统6、料箱料盖下料机器人7和搬运机器人8,物料暂存线2的一端与自动卸车洗车机1连接,物料暂存线2的另一端通过料线拆垛机器人3与上料输送线4一端连接,高平台输送线5的一端与上料输送线4连接,高平台输送线5的另一端位于医废处理炉9的炉口10上方,上料输送线4的另一端与自动清洗系统6连接,料箱料盖下料机器人7设置在自动清洗系统6的出口位置,搬运机器人8将堆叠的料箱和料盖装填到医废转运车上。

[0061]

如图2所示,自动卸车洗车机1包含自动卸车机11和自动洗车机12,自动卸车机11将医废转运车13车厢内物料自动取出并转运至物料暂存线2上,自动洗车机11对医废转运车13进行自动清洗消杀。医废物料密封装在医废料箱内,医废料箱是一个常规塑料材质的六面箱体,底面相对较小,箱口相对较大,其侧面呈现倒置的梯形,以利于空箱的堆叠存放,节省空间。箱盖和箱体之间通过锁扣连接,防止在运输期间由于箱体的倾翻导致医废物料意外泄露。自动卸车洗车机1的自动卸车机11将医废转运车13上卸下的医废料箱并移载至物料暂存线2上。当医废转运车13满载到达卸货位,自动卸车洗车机1开始将医废转运车内的医废料箱自动取出移载到物料暂存线2上。当医废转运车13清空后,自动洗车机12开始进行自动洗车。洗车完毕后医废转运车13离开,可以再接入下一辆车进行自动卸货。

[0062]

物料暂存线2包含若干条暂存输送线,若干条暂存输送线平行设置并且每条暂存输送线的进口端均与自动卸车洗车机1连接,相邻两条暂存输送线的另一端端部之间通过暂存移载机14连接。每条暂存输送线可以由辊筒式输送线或者由皮带式输送线组成,每隔一米或几米是一个单独的输送线,将多个输送线依次相连形成一条暂存输送线。通过自动卸车机11将卸车的医废料箱分别移载到多条暂存输送线上进行分别的运输。暂存输送线至少设置两条,其中直接与料线拆垛机器人3连接的那条暂存输送线为入炉输送线,其他的暂存输送线通过暂存移载机14可以将医废料箱最终移载到入炉输送线上。

[0063]

如图3所示,高平台输送线5包含第一高平台输送线15和第二高平台输送线16,第一高平台输送线15和第二高平台输送线16平行设置并且与上料输送线4垂直,上料输送线4上对应第一高平台输送线15一端位置设置有第一提升移载机17,上料输送线4上对应第二高平台输送线16一端位置设置有第二提升移载机18,第一高平台输送线15一端设置有第一提升机19,第二高平台输送线16一端设置有第二提升机20,第一高平台输送线15上设置有医废危废识别检测仪21,第一高平台输送线15和第二高平台输送线16之间设置有高平台移载机22,第一高平台输送线15的另一端设置有第一倾翻投料系统23,第二高平台输送线16的另一端设置有第二倾翻投料系统24,第一倾翻投料系统23和第二倾翻投料系统24均位于医废处理炉9的炉口10上方。

[0064]

上料输送线4的一端位于高平台输送线5前侧设置有称重与识别系统25。如图4所示,上料输送线4的另一端依次设置有空箱识别机26、非空箱移载机27和翻箱机28,非空箱移载机27的侧面设置有非空箱暂存工位29,上料输送线4的另一端端部通过旋转顶升移载机与自动清洗系统6的进料端连接。自动清洗系统6包含料箱清洗线30和料盖清洗线31,旋转顶升移载机包含料箱旋转顶升移载机32和料盖旋转顶升移载机33,料箱清洗线30的进料端与料箱旋转顶升移载机32连接,料盖清洗线31的进料端与料盖旋转顶升移载机33连接。

[0065]

本发明的医废自动投料系统还包含自动化立体库34,自动化立体库34包含入库输送线35、入库移载机36、入库暂存位37、堆垛机38和货架39,入库输送线35的一端与物料暂存线2的出料端连接,入库输送线35的另一端通过入库移载机36与入库暂存位37连接,堆垛机38设置在货架39间用于将入库暂存位上的物料堆垛至货架39上。通过入库输送线35将物料暂存线2上的医废料箱移载输送至入库移载机36处,并通过入库移载机36将医废料箱转移至入库暂存位37上,堆垛机38件入库暂存位37上的医废料箱堆垛到货架39上。这样可以同时保证最大化的利用拆跺机器人的上料能力,并能够同时进行立体库的入库作业,以满足快速卸货和存储的目的。

[0066]

本发明的医废自动投料系统还包含冷藏库40和空箱存储区41,冷藏库40用于存放当天无法处理的医废物料。

[0067]

一种医废自动投料系统的调度方法,包含以下步骤:

[0068]

s1、首先判断当前医废自动投料系统是否能够正常存取物料,若能够正常存取物料,则进入步骤s3,若不能正常存取物料,则进入步骤s2;判断系统是否能够正常存取物料的依据是检测自动化立体库内是否有多余的空位存储新增的医废物料。

[0069]

s2、医废转运车停靠到冷藏库的卸货位,由人工将医废料箱取下并搬运到冷藏库中存储,当满足冷藏库出库条件时,将医废料箱人工出库到物料暂存线上。

[0070]

s3、承载多个医废料箱的医废转运车停靠在自动卸车洗车机的停车位,由自动卸车机将医废转运车内的医废料箱自动卸下,并将医废料箱转移到物料暂存线上,根据医废自动投料系统运行情况选择工作模式,选择模式1(投料 入库)则进入步骤s4,选择模式2(投料 出库)则进入步骤s5;

[0071]

s4、在模式1下,物料暂存线内若干条暂存输送线中与料线拆垛机器人直接连接的暂存输送线正常工作完成医废物料的上线投料,其余暂存输送线将医废料箱输送至自动化立体库中,以便于在短时间内将到达处理系统的多台医废转运车清空。

[0072]

自动化立体库的存放流程是:医废料箱从医废转运车卸下后被放置到暂存输送线上,医废料箱沿着各暂存输送线向入库输送线移动,并由入库输送线输送到立体库入口,由入库移载机将医废料箱移动到入库暂存位,再由堆垛机将医废料箱从入库暂存位取下并搬运到货架上设定的位置中,货架是由多层货架组成的,每个货位上可以存储一垛料箱或2垛。

[0073]

s5、在模式2下,医废转运车已经被清空,物料暂存线正常工作,同时自动化立体库中存储的医废料箱出料至物料暂存线上。

[0074]

自动化立体库的出库流程与入库流程相反,先由堆垛机运动到货架上设定的货位旁边,将该货位的医废料箱取下并搬运到出库位置,医废料箱被堆垛机移载到入库暂存位,之后医废料箱再通过入库移载机移载到入库输送线上并继续输送到物料暂存线上。

[0075]

s6、料线拆垛机器人将物料暂存线送来的医废料箱拆垛开盖,然后送入上料输送线上,料盖直接输送到自动清洗系统。

[0076]

在拆跺上料工艺中,首先医废料箱从暂存输送线被输送到料线拆垛机器人工位上停稳,再由料线拆垛机器人将顶部的医废料箱(此时多个料箱相互堆叠)逐一取下,放置到上料输送线的存放位上,料线拆垛机器人再将该料箱的箱盖与箱体分离,并放在箱体后侧的输送线上。

[0077]

s7、医废料箱通过称重与识别系统进行称重,确定是满箱物料后,由第一提升移载机将医废料箱输送至第一提升机,第一提升机将医废料箱提升至第一高平台输送线上进行输送,经过医废危废识别检测仪识别医废料箱内为医废还是危废,若为医废则继续由第一高平台输送线输送至第一倾翻投料系统将医废投料至医废处理炉的炉口内,空箱返回并通过高平台移载机移载至第二高平台输送线上进行下料,若为危废,则通过高平台移载机移载至第二高平台输送线上并通过第二倾翻投料系统将危废投料至医废处理炉的炉口内,空箱通过第二高平台输送线下料,第二高平台输送线通过第二提升机和第二移载提升机将空箱下料至物料暂存线上。

[0078]

s8、上料输送线将空箱输送至空箱识别机判断是否为空箱,若不是空箱则通过非空箱移载机将医废料箱移载至非空箱暂存工位上,若是空箱则通过翻箱机将医废料箱翻转90度后送入自动清洗系统。

[0079]

s9、料箱旋转顶升移载机和料盖旋转顶升移载机分别将上料输送线上的料箱和料盖输送至料箱清洗线和料盖清洗线中进行清洗和烘干,料箱料盖下料机器人将清洗烘干完成的料箱和料盖下料至存储货架上,搬运机器人将存储货架上的料箱和料盖转运至空箱存储区或自动装车机上。自动装车机将成堆的料箱或料盖从货架上取下,并装填到医废转运车上。

[0080]

由于工厂处理的医废物料每日存在波动,且暂存库的入库能力远大于立体库,因此立体库库不一定全部装满,在入库作业时,可以将立体库的效率最低的货位放到最后进行入库。入库流程的入库调度算法是提升系统整体入库能力的核心。当进行暂存线、自动化立体库的入库作业时,为了最大化的利用入库能力,达到单位时间最高的入库效率,自动化立体库采用控制策略:

[0081]

对于自动化立体库,定义水平运行为x方向,垂直运动为y方向,每个货位为单深位或双深位;入库口和出库口位置相同,设为w

0,0

;从离出库口最近的货位到最远货位依次为:1,2,3

…

,i,

…

m;从低到到高的各层依次为:1,2,3

…

,j,

…

n;则立库中第j层、第i位货位上的库位设为w

i,j

,所有立库库位的集合为w;

[0082]

自动化立体库中的核心存取机构是堆垛机,堆垛机在x方向和y方向的运动速度系数分别为:t

x

和ty,则对于任意货位w

i,j

,其等效存取时间为:

[0083]

t

i,j

=t

x

·

i ty·jꢀꢀꢀ

(1)

[0084]

显而易见的是,t

1,1

用时最短,而t

m,n

用时最长;

[0085]

对所有的库位按照t

i,j

的数值大小顺序建立索引库,则每个库位可根据t

i,j

进行单一效率指标的评价;进而将总体库位按照等效存取时间的大小范围划分为a、b、c、d四个分区,a区包含的库位的平均效率最高,b、c、d区效率依次降低;在执行系统入库作业时,调度算法模块根据当前在等待的运输车数量和暂存区库位占用情况,预测入库所需时间,并确定当前入库时采用的库位分配算法;

[0086]

入库暂存线由入炉输送线和其他暂存线组成,在入库时入炉输送线优先进行入库,保持满库位状态,因此自动化立体库入库策略主要考虑其他暂存线的库位占用率状态;

[0087]

设其他暂存线的暂存位数量为c1、c2、c3

…

cr,各条线的当前库位占用率为η

c1

、η

c2

、η

c3

…

η

cr

,库位占用率定义为当前在库位上的货物数量除以该条线总的库位数,则有:

[0088]

在任意k时刻,暂存线上的货位占用率ηk为:

[0089][0090]

则k和k 1时刻立库的入库库位和分配算法与暂存区库位占用率ηk之间关系如下式所示:

[0091]

[0092][0093][0094]

其中η

l

、ηm、ηh表示暂存线占用率由低到高的不同水平,min{a,b,c}表示在a、b、c三个集合中选取t值最小的货位单元,max{a,b,c}表示在a、b、c三个集合中选取t值最大的货位单元,上角标k、k 1、k-1表示集合的在该时刻存在的空余库位集合;

[0095]

设暂存线区的总库位数为s

t

,立库区域的总库位数为s

asrs

,当通过医废管理信息系统预测得知当天的处理总量sd小于系统可暂存量s

t

s

asrs

时,有:

[0096]

△

s=s

t

s

asrs-sdꢀꢀꢀꢀ

(6)

[0097]

△

w={

△wi,j

|

△wi,j

∈w,wt

p

∈wt

asrs

,t

i,j

=wt

p

,s

asrs

‑△

s《p≤s

asrs

}

ꢀꢀ

(7)

[0098]

其中,

△

w是当天系统富余的可暂存库位量对应的存取效率最低的立库库位,

△

s是立库和暂存线的总库存减去当天计划入库量的差值,wt

asrs

是立库所有库位w

i,j

按照其对应存取时间t

i,j

排序从低到高排序的一维数组,wt

asrs

每一个元素对着立库中唯一的库位w

i,j

,且有t(wt

p

)《t(wt

p 1

);

[0099]

则考虑实际入库量后前述的库位匹配算法可演化为:

[0100][0101][0102][0103]

系统按照式(8)、(9)、(10)定义的库位匹配算法进行立库入库位的实时运算,并将计算结果下发到暂存线和立库控制系统执行。

[0104]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质,在本发明的精神和原则之内,对以上实施例所作的任何简单的修改、等同替换与改进等,均仍属于本发明技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。