1.本发明涉及米酒技术领域,尤其是涉及一种新型米酒汁及其制备方法。

背景技术:

2.米酒,又叫酒酿,甜酒。旧时叫“醴”。用糯米酿制,是汉族传统的特产酒。米酒是用蒸熟的江米(糯米)拌上酒酵(一种特殊的微生物酵母)发酵而成。现有传统72h发酵工艺里,一般酒精度最高不超过6%vol(因超过该值后,酒味苦,感官风味不良),还原糖小于28g/100g(甜味不够),酒汁带有明显溲水味,酒汁浊度高,淀粉沉淀物多,冷存后必须靠自然沉降方式排出沉淀物。

技术实现要素:

3.本发明的目的在于克服上述技术不足,提出一种新型米酒汁及其制备方法,解决现有技术中传统72h发酵工艺发酵而成的米酒汁酒精度最高不超过6%vol、还原糖小于28g/100g、酒汁带有明显溲水味、酒汁浊度高、淀粉沉淀物多、冷存后必须靠自然沉降方式排出沉淀物的技术问题。

4.本发明公开一种新型米酒汁的制备方法,包括以下步骤:

5.以糯米为原料,经选米、洗米、泡米、蒸饭、降温、拌曲、加酶、发酵、压榨过滤得到米酒汁:其中,

6.拌曲的过程中,酒曲为由安琪甜酒曲和王齐庵蜂窝酒曲按照(1.8~2.2):1的质量比配制而成的混合酒曲,混合酒曲的质量占所述干糯米总质量的0.4%~0.6%;

7.加酶的过程中,酶制剂为α-淀粉酶和葡糖淀粉酶cal按照1:(0.8~1.2)的质量比配制而成的混合酶制剂;酶制剂占干糯米总质量的0.01%~0.015%;

8.发酵的过程中,控制原糟内部温度24h内不能超过35℃,48h内温度峰值不能高于37℃。

9.本发明的第二方面提供一种新型米酒汁,该新型米酒汁通过本发明第一方面提供的新型米酒汁的制备方法得到。

10.与现有技术相比,本发明的有益效果包括:

11.本发明提出了一种引入酶制剂的创新发酵工艺,探索出了以酶解产糖工艺触发根霉发酵,开创三段发酵法,在低温下温和发酵,摸索出发酵时间、环境温度、原糟温度、理化指标以及对应的风味之间的联系,酒精度达到6%vol以上时,还原糖能维持30g/100g以上,口感清冽甘甜,醇香无溲水味,大大降低了原榨酒汁的浊度,酒汁更清澈;后续5℃冷存过程中,两种酶依然保持低温活性,淀粉类沉淀物进一步酶解,冷存1个月后,无需排出沉淀,直接配料,成品感官良好,解决了生产需要定期排出沉淀物的问题。

附图说明

12.图1是本发明提供的新型米酒汁的制备方法一实施方式的工艺流程图。

具体实施方式

13.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

14.请参阅图1,本发明的第一方面提供一种新型米酒汁的制备方法,包括以下步骤:

15.选米:糯米验收并控制水分含量≤14.5%,并去除杂质和异色米;

16.洗米:将糯米用清水洗净至水清澈;

17.泡米:根据实际情况调整时间,以糯米能捏成粉末、无硬心为基准;例如,春季(3~4月)的浸泡时间为6~8h,夏季(5~9月)的浸泡时间为5~7h,秋冬季(10~2月)的浸泡时间≥10h;

18.蒸饭:蒸饭要求蒸熟而不烂,以米饭用手捏扁不碎且无硬心为标准,不宜过分蒸煮。在本发明的一些具体实施方式中,蒸饭在蒸饭车中进行;泡米结束后,开输送带,开蒸汽,蒸汽压力控制0.4~0.5mpa,蒸饭车用蒸汽预热8~10min,预热结束后,开浸泡罐的下米阀门,米粒经输送带传送至蒸饭车开始蒸饭,根据米饭情况可适时调整蒸汽压力,控制米饭厚度8~10cm,蒸饭时间8~10min;

19.降温:蒸熟米饭用清水降温,保证米粒松散均匀,米饭温度应匹配相应季节拌曲温度;

20.拌曲:降温后的米饭接种酒曲,酒曲须添加均匀,春夏秋季的拌曲温度为30~33℃,冬季的拌曲温度为31~34℃;其中,酒曲为由安琪甜酒曲和王齐庵蜂窝酒曲按照(1.8~2.2):1的质量比配制而成的混合酒曲,安琪甜酒曲主要成分是根霉,参与米酒发酵过程中的糖化反应,产生较多还原糖;王齐庵蜂窝酒曲主要成分是酵母和乳杆菌,酵母参与米酒发酵过程的酒化反应,有利于提高酒精度,乳杆菌等细菌代谢产生酸及各种风味物质;通过将安琪甜酒曲和王齐庵蜂窝酒曲控制在该质量比范围内,能够达到甜味、酸味、酒味、酯香等风味充分融合。在本发明的一些优选实施方式中,安琪甜酒曲和王齐庵蜂窝酒曲的质量比为2:1。混合酒曲的质量占干糯米总质量的0.4%~0.6%,若混合酒曲的添加量过高,会带来发酵过猛的苦涩味,若混合酒曲的添加量过低,会导致发酵太慢或发酵不充分,理化指标和感官不能达到目标值。在本发明的一些优选实施方式中,混合酒曲的质量占干糯米总质量的0.5%。

21.加酶:将称量好的酶制剂用纯净水溶解,均匀喷洒在冷淋后的米饭上;酶制剂为α-淀粉酶和葡糖淀粉酶cal按照1:(0.8~1.2)的质量比配制而成的混合酶制剂,若α-淀粉酶的比例过高,将导致产生较多糊精,酒汁粘度增加口感不够清爽,若葡糖淀粉酶cal的比例过高,将导致产生较多还原糖,将过分增加酒汁甜味,甜味和酒味失衡;酶制剂占干糯米总质量的0.01%~0.015%,若酶制剂的加入量过低不能快速触发酶促反应,若酶制剂的加入量过高,酶促反应太快,会导致淀粉过度酶解,不利于压榨出汁。在本发明的一些优选实施方式中,酶制剂占干糯米总质量的0.012%;酶制剂用纯净水溶解的过程中,水温<40℃;酶制剂的质量与纯净水的质量比为1:(150~250),进一步为1:200;在本发明的一些优选实施方式中,α-淀粉酶的质量占干糯米总质量的0.006%,葡糖淀粉酶cal的质量占干糯米总质量的0.006%;

22.发酵:控制原糟内部温度24h内不能超过35℃,48h内温度峰值不能高于37℃;在本

发明的一些优选实施方式中,采用三段法发酵,一段发酵温度为30

±

0.5℃,一段发酵时间为24h;二段发酵温度为28

±

0.5℃,二段发酵时间为24h;三段发酵温度为26

±

0.5℃,三段发酵时间为24h;在该温度范围下,制成的米酒汁不仅能够维持酒汁良好的口感,还更有利于酒汁析出。

23.压榨过滤:发酵结束后,待压榨的原糟进行压榨过滤,滤液为米酒原汁;

24.冷存:控制米酒原汁温度为0~5℃,密封,冷存时间1个月,酒汁中的酒精和其它风味物质缔合,风味融合后将更和谐、酒味舒适。

25.安琪甜酒曲主要成分为根霉(生产工艺可能带入有微量酵母),王齐庵酒曲是孝感本地一家最大的蜂窝酒曲品牌,主要成分是酵母菌和乳杆菌。

26.安琪甜酒曲能产生较为单一的根霉发酵,根霉菌活力强,代谢产生较多还原糖,王齐俺酒曲成分复杂,主要含大量酵母菌和大量乳杆菌,酵母能利用这些还原糖无氧代谢产生酒精,乳杆菌等细菌代谢产生酸及各种风味物质。发明人经过大量实验发现,二者结合,使得米酒酸甜、酯香、酒味等风味交融良好。

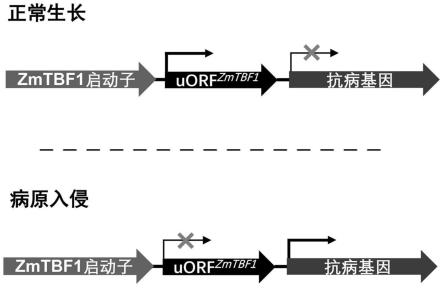

27.米酒发酵前期,需要安琪甜酒曲(根霉)进行糖化,产生足够的还原糖和风味物质,但根霉作用较慢,通常需要32~36℃的温度,而王齐俺酒曲中含有大量的乳杆菌,在该温度下乳杆菌会代谢旺盛产生较多乳酸,酸味突显后不利于最终清甜口感,因此须想办法降低发酵温度,但不影响发酵速度。发明人发现,通过添加α-淀粉酶和葡糖淀粉酶应用到拌曲后的工艺中,能在较低温度下酶解促进糖化,从而抑制乳杆菌等细菌繁殖产酸等不良风味,实现了酶解和发酵同步进行。本领域技术人员均知,α-淀粉酶和葡糖淀粉酶的最佳作用温度约为50~60℃,本发明验证了实际发酵内部温度在30~37℃,该条件下这两种酶依然有较高活性,说明这两种酶可跟发酵一起进行协同作用,降低发酵温度,缩短发酵时间,简化工艺流程。引入酶制剂后,为避免米酒发酵进程过快,产生苦味或老化味,发明人对发酵原糟温度进行实时监控,通过大量试验,摸索出了为维持酒汁良好口感,原糟内部温度24h内不能超过35℃,48h内峰值不能高于37℃,并进一步发明了三段发酵工艺:一段30

±

0.5℃,24h;二段28

±

0.5℃,24h;三段26

±

0.5℃,24h。前24h,发酵温度设定30

±

0.5℃,因这两种酶可以在该温度下激活糖化过程,原理是α-淀粉酶分解淀粉为大分子糊精,葡糖淀粉酶cal是外切酶,从淀粉非还原端切分出葡萄糖单元,可进一步将糊精分解成还原糖,间接促进根霉代谢,加快糖化过程,产生大量糖分。细菌数、霉菌数于16h达到顶峰,24h时降低至平稳。24h起,降低发酵温度至28

±

0.5℃,酵母开始增殖,并利用前期产生的大量还原糖代谢产生酒精,酵母数平稳上升于40h时数量达到峰值,随后下降。48h时,酵母活力降至最低,降低发酵温度至26

±

0.5℃,各类微生物缓慢作用,维持后熟过程,利于酒汁充分析出。

28.本发明引入酶制剂的创新发酵工艺,探索出了以酶解产糖工艺触发根霉发酵,开创三段发酵法,在低温下温和发酵,摸索出发酵时间、环境温度、原糟温度、理化指标以及对应的风味之间的联系,酒精度达到6%vol以上时,还原糖能维持30g/100g以上,口感清冽甘甜,醇香无溲水味,大大降低了原榨酒汁的浊度,酒汁更清澈。5℃冷存过程中,两种酶依然保持低温活性,淀粉类沉淀物进一步酶解,冷存1个月后,无需排出沉淀,直接配料,成品感官良好,解决了生产需要定期排出沉淀物的问题。

29.本发明中,通过烘干或阴干的方式控制糯米水分含量≤14.5%。在本发明的一些优选实施方式中,通过烘干的方式控制糯米水分含量≤14.5%。发明人在试验过程中发现,

通过选择烘干糯米,能够使得米酒出汁率提高18%,糯米利用率大大提高,是工业化生产之首选。其原因在于:糯米烘干处理后,改变了直链淀粉的微晶结构,相比于阴干糯米,烘干糯米的水分含量更低,淀粉结构更加松散,在浸泡和蒸煮过程中,更易吸水溶胀,促进小支链淀粉颗粒游离,出饭率(冷淋拌曲后的米饭/糯米)增加,更有利于糖化及酶解反应,使得发酵结束后压榨获得酒汁得率更高。

30.本发明中,加酶结束后,将米饭表面抹平以防发酵过程中水分流失太多,米饭中间搭窝以便观察出酒。

31.本发明中,发酵前,提前1h~2h,设置发酵室的发酵参数。在本发明的一些具体实施方式中,采用电加热发酵。

32.本发明中,二段、三段发酵时,若发酵室内环境温度高于设定值,应关闭加热器,开门敞开,必要时要开启风循环制冷,维持工艺所需温度。

33.本发明的第二方面提供一种新型米酒汁,该新型米酒汁通过本发明第一方面提供的新型米酒汁的制备方法得到。

34.实施例1

35.(1)选米:将糯米进行验收并通过烘干的方式控制糯米水分含量≤14.5%,米粒经过磁选机、去石机去除杂质,经过色选机去除异色米。

36.(2)洗米:处理好的糯米经提升后上输送带,开始洗米,泡米罐提前注入罐容积1/3的水,手动打开淋米带水阀,再启动斗米提升机将计量后的糯米随水流冲洗至泡米罐,待所需浸泡糯米全部提升完后,继续向罐中持续注水,使其溢流,直至溢流出的水清澈。

37.(3)泡米:洗米结束后,关水阀开始浸泡,浸泡6h,糯米能捏成粉末、无硬心。

38.(4)蒸饭:清洗蒸饭车,开输送带,开蒸汽,蒸汽压力控制0.4~0.5mpa,蒸饭车用蒸汽预热10min,预热结束后,开浸泡罐的下米阀门,米粒经输送带传送至蒸饭车开始蒸饭。根据米饭情况可适时调整蒸汽压力,控制米饭厚度10cm,蒸饭时间10min。蒸饭要求蒸熟而不烂,以米饭用手捏扁不碎且无硬心为标准,不宜过分蒸煮。

39.(5)洗箱:对洗箱机的水箱提前补软化水升温,温度设定为98℃,清洗装饭所需的箱子,确保达到清洁与消毒效果。

40.(6)降温:蒸熟米饭用ro水降温,经水刀冷淋后,保证米粒松散均匀,米饭温度应匹配相应季节拌曲温度。

41.(7)拌曲:冷淋后的米饭在传输带上接种酒曲(安琪甜酒曲和王齐庵蜂窝酒曲的质量比为2:1),混合酒曲用量占干糯米总质量为0.5%。酒曲须添加均匀,拌曲温度为32℃。

42.(8)加酶:加酶罐提前用热水及常温水清洗干净,将称量好的酶制剂(α-淀粉酶和葡糖淀粉酶cal)用200倍的常温ro水溶解(水温为30℃),倒入罐中,同步均匀喷洒在冷淋后的米饭上;α-淀粉酶用量占干糯米质量的0.006%,葡糖淀粉酶cal用量占干糯米质量的0.006%。

43.(9)搭窝:拌曲后的米饭经自动称重系统后装盒,每盒装米饭20.5kg,米饭表面抹平(以防水分流失太多),每托盘一竖列米饭中间搭窝(以便观察出酒),由人工整齐码放在托盘上。

44.(10)发酵:提前2h,设置好发酵室的发酵参数,采用电加热发酵;拌曲并码放完毕的米饭应安排专人于5min内拖入发酵室发酵;采用三段法发酵,一段30℃,24h,二段28℃,

24h,三段26℃,24h。二段、三段发酵时,若发酵室内环境温度高于设定值,应关闭加热器,开门敞开,必要时要开启风循环制冷,维持工艺所需温度。

45.(11)压榨过滤:发酵结束后,待压榨的原糟先称量重量记录下来,再投入200目尼龙滤网,一次投入约25盒,包好后用压滤机进行压榨过滤,间歇式加压,以防滤布破损;滤出的米酒原汁通过离心泵打入洁净冷存罐中,取样做理化分析;根据压榨后剩余的渣,计算出汁率。

46.(12)冷存:米酒原汁储存罐夹层通冰水使罐内原汁温度保持0~5℃,顶部加盖密封,冷存时间1个月,酒汁中的酒精和其它风味物质缔合,风味融合后将更和谐、酒味舒适。

47.对比例1

48.与实施例1相比,区别仅在于,对比例1未加入酶制剂,且发酵条件为:32℃,48h,常温(25~26℃),24h。

49.对比例2

50.与实施例1相比,区别仅在于,对比例2的发酵条件为:32℃,48h,常温(25~26℃),24h。

51.对比例3

52.与实施例1相比,区别仅在于,对比例3中的发酵条件为:30℃,24h,28℃,48h。

53.对比例4

54.与实施例1相比,区别仅在于,对比例4中的酶制剂为占干糯米质量0.006%的α-淀粉酶和占干糯米质量0.006%的β-淀粉酶。

55.对比例5

56.与实施例1相比,区别仅在于,通过阴干的方式控制糯米水分含量≤14.5%。

57.对比例6

58.与实施例1相比,区别仅在于:安琪甜酒曲:王齐庵蜂窝酒曲=1:1。

59.对比例7

60.与实施例1相比,区别仅在于:安琪甜酒曲:王齐庵蜂窝酒曲=4:1。对上述实施例和对比例所得压榨后的米酒原汁进行性能测试,结果见表1。

61.表1

62.[0063][0064]

通过表1可以看出,本发明通过优化工艺,所得米酒汁的酒精度达到6%vol以上时,还原糖能维持30g/100g以上,口感清冽甘甜,醇香无溲水味,大大降低了原榨酒汁的浊度,酒汁更清澈;后续5℃冷存过程中,两种酶依然保持低温活性,淀粉类沉淀物进一步酶解,冷存1个月后,无需排出沉淀,直接配料,成品感官良好,解决了生产需要定期排出沉淀物的问题。

[0065]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。