1.本发明涉及农药合成领域,具体涉及一种用于桑德迈尔反应的装置和连续制备2,6-二乙基-4-甲基溴苯的方法。

背景技术:

2.2,6-二乙基-4-甲基溴苯为新苯基吡唑啉类除草剂唑啉草酯的关键中间体,其结构式如下:

[0003][0004]

2,6-二乙基-4-甲基溴苯是合成农药唑啉草酯的关键中间体,该结构上的碳溴键可以用来进一步官能化,形成氟化物,应用于农药及医药领域。cn109134187a、cn106928253a、cn102395546a和cn108864144a均采用间歇工艺将2,6-二乙基-4-甲基苯胺先重氮化、再溴化(sandmeyer,桑德迈尔反应)制备2,6-二乙基-4-甲基溴苯。这些方法都存在显著的缺点:

[0005]

1)重氮化反应后,反应釜内会有大量的重氮盐累积,由于重氮盐易分解导致爆炸,使得工业化生产过程中存在极大的安全隐患,从而限制2、6-二乙基-4-甲基溴苯的产能提高;

[0006]

2)为保证安全生产,制备重氮盐时需要低温(-20℃)下,增加了能源消耗,同时生产过程中多次升降温操作,不仅使得操作繁琐,而且降低生产效率;

[0007]

3)需要先制备2,6-二乙基-4-甲基苯胺对应的重氮盐,然后再缓慢滴入溴化试剂内进行溴化反应,工艺过程需要多个反应釜互相配合操作,一个批次往往需要多个小时,工艺操作繁琐,生产耗时长,生产效率低;

[0008]

4)制备得到重氮盐后,由于下步溴化反应温度较高,通常需要缓慢将重氮盐缓慢滴入溴化试剂内进行溴化反应,反应耗时长,易影响反应选择性,而导致副产物含量偏高。

[0009]

因此,需要寻找一种生产安全,高效,操作简单易于大规模生产高含量的2,6-二乙基-4-甲基溴苯的制备方法,对上述除草剂唑啉草酯的工业化生产具有重要的意义。

技术实现要素:

[0010]

本发明的目的是为了克服现有技术存在的上述问题,提供一种用于桑德迈尔反应的装置和连续制备2,6-二乙基-4-甲基溴苯的方法,通过使用本发明的装置,生产过程安全高效,不造成高危重氮盐累积,解决釜式反应体系粘度大的问题,产品收率和纯度高,工艺操作简单且高效。

[0011]

为了实现上述目的,本发明一方面提供一种用于桑德迈尔反应的装置,该装置包

括:

[0012]

预混单元,其用于将反应原料混合并进行重氮化反应;

[0013]

存储单元,其与所述预混单元相连接,用于存储重氮化反应产物;

[0014]

逆向溴化单元,其下部与所述存储单元相连接,上部连接有用于将溴源水溶液送入到其中的输送单元,用于使重氮化反应产物与溴源水溶液逆向接触并溴化;

[0015]

水洗单元,其下部与所述逆向溴化单元上部相连接,上部连接有用于将洗涤水送入到其中的输送单元,用于将溴化物进行水洗。

[0016]

优选地,所述预混单元具有多个输送单元,用于将原料送入到所述预混单元中进行混合反应。

[0017]

优选地,所述预混单元具有3个进料单元。

[0018]

优选地,所述输送单元为双柱塞计量泵或双隔膜计量泵。

[0019]

优选地,所述预混单元为平行管式反应器或螺旋管反应器。

[0020]

优选地,所述预混单元具有冷却单元,用于对反应物料进行冷却。

[0021]

优选地,所述冷却单元为冷却夹套。

[0022]

优选地,所述存储单元为具有冷却夹套的存储罐。

[0023]

优选地,所述存储单元具有搅拌单元。

[0024]

优选地,所述存储单元为多个,优选为2-3个。

[0025]

优选地,所述存储单元与所述逆向溴化单元之间设置有输料单元,用于将重氮化反应产物送入到所述逆向溴化单元中。

[0026]

优选地,所述输料单元为双柱塞计量泵或双隔膜计量泵。

[0027]

优选地,所述逆向溴化单元为逆向溴化塔。

[0028]

优选地,所述逆向溴化单元为桨叶式旋转式溴化塔、往复筛板式溴化塔或填料塔;更优选地,所述逆向溴化单元为桨叶式旋转式溴化塔。

[0029]

优选地,所述逆向溴化单元底部连接有溴化废水储罐,用于对所述逆向溴化单元底部水相进行暂存处理。

[0030]

优选地,所述逆向溴化单元与所述溴化废水储罐之间设置有π型管,将所述逆向溴化单元底部和溴化废水储罐进行连接,并用于控制所述逆向溴化单元内液位。

[0031]

优选地,所述溴化废水储罐中的废水经浓缩装置进行浓缩处理后,经所述输送单元,返回到所述逆向溴化单元中作为溴化原料使用。优选地,所述水洗单元为水洗塔、桨叶式旋转式萃取塔或离心萃取机。

[0032]

优选地,所述水存储罐与所述水洗单元之间设置有输送单元,用于将水送入到所述水洗单元的上部用于洗涤来自于逆向溴化单元上部的溴化物溶液。

[0033]

优选地,所述输送单元为双柱塞计量泵或双隔膜计量泵。

[0034]

优选地,所述逆向溴化单元与所述水洗单元之间设置有输送单元,用于将溴化物溶液送入到所述水洗单元底部并进行逆向水洗。

[0035]

优选地,所述水洗单元底部连接有洗涤废水接受罐,用于对所述水洗单元底部水相进行暂存处理。

[0036]

优选地,所述水洗单元与所述洗涤废水接收罐之间设置有π型管,将所述水洗单元底部和所述洗涤废水接收罐进行连接,并用于控制所述水洗单元内液位。

[0037]

优选地,所述装置还具有脱溶剂单元,其进料口经预热单元与所述水洗单元顶部出料口相连接,用于对水洗产物脱除溶剂。

[0038]

优选地,所述脱溶剂单元为刮板蒸发器、降膜蒸发器和升膜蒸发器中的一种或多种;更优选地,所述脱溶剂单元为刮板蒸发器。

[0039]

优选地,所述脱溶剂单元依次与溴化物粗品接收罐、精馏单元和溴化物产品接收罐连接。

[0040]

本发明还提供一种连续制备2,6-二乙基-4-甲基溴苯的方法,其中,使用本发明所述的装置进行,该方法包括:

[0041]

1)分别通过输送单元将原料a、原料b和原料c连续送入到预混单元中进行混合并进行重氮化反应;

[0042]

2)将重氮化反应产物连续送入到存储单元中进一步进行重氮化反应;

[0043]

3)将重氮化反应产物连续送入到逆向溴化单元的下部,并通过输送单元将原料d连续送入到逆向溴化单元的上部,使原料d与重氮化反应产物进行逆向接触并溴化;

[0044]

4)从所述逆向溴化单元的上部将溴化物溶液连续送入到水洗单元的下部,并通过输送单元将原料e连续送入到水洗单元的上部,使原料e与溴化物溶液进行逆向水洗;

[0045]

其中,所述原料a为2,6-二乙基-4-甲基苯胺的甲苯溶液,所述原料b为溴化氢水溶液,所述原料c为亚硝酸钠水溶液,所述原料d为溴化钠水溶液,所述原料e为水。

[0046]

优选地,所述2,6-二乙基-4-甲基苯胺的甲苯溶液的浓度为0.5-0.75mol/l。

[0047]

优选地,所述溴化氢水溶液的浓度为7.5-10mol/l。

[0048]

优选地,所述亚硝酸钠水溶液的浓度为5.5-8mol/l。

[0049]

优选地,所述溴化钠水溶液的浓度为8.5-11mol/l。

[0050]

优选地,所述原料a、原料b和原料c的送入速度使得2,6-二乙基-4-甲基苯胺、溴化氢和亚硝酸钠的摩尔比为1:2-4:1.05-1.25。

[0051]

优选地,将原料d送入到逆向溴化单元中的速度使得以理论量计的重氮化反应产物与溴化钠的摩尔比为1:6.5-7.9。

[0052]

优选地,将所述逆向溴化单元底部水相送入到溴化废水储罐中,并送入浓缩处理装置中进行浓缩处理,将浓缩后的溴化钠水溶液送入到逆向溴化单元上部作为溴源进行溴化。

[0053]

优选地,所述浓缩后的溴化钠水溶液中溴化钠的浓度为8.5-11mol/l。

[0054]

优选地,该方法还包括将水洗后的溴化物在脱溶剂单元脱除溶剂。

[0055]

通过上述技术方案,本发明能够提供一种设备布置简单,酸用量小(间歇法用酸8-10当量),污染小(用酸量少、废水少),反应温度分布均匀(连续管式相对于间歇釜式换热面积大,避免了局部反应过热)、可控,物料混合均匀,反应停留时间稳定、可控的用于桑德迈尔反应的装置和连续制备2,6-二乙基-4-甲基溴苯的方法。相对于间歇式工艺而言,间歇式工艺重氮盐停留时间长,易发生不可逆的自偶合。

[0056]

本发明采取连续反应即重氮化反应(不稳定的重氮化物)直接进入后续溴化反应,转化成稳定的溴化物,连续自动分层、连续自动水洗。连续化反应的体积利用率高,可实现反应器的高强度,高效率和超小型化。

[0057]

通过使用本发明的装置,生产过程安全高效,不造成高危重氮盐累积,解决釜式反

应体系粘度大的问题,产品收率和纯度高,工艺操作简单且高效。

附图说明

[0058]

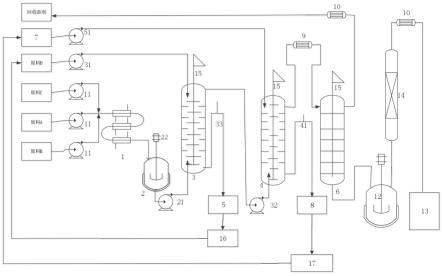

图1是本发明的用于桑德迈尔反应的装置的示意图。

[0059]

附图标记说明

[0060]

1、预混单元 2、存储单元 3、逆向溴化单元 4、水洗单元 5、溴化废水储罐 6、脱溶剂单元 7、水存储罐 8、洗涤废水接受罐 9、预热单元 10、冷凝器 11、输送单元 12、溴化物粗品接收罐 13、溴化物产品接收罐 14、精馏单元 15、搅拌单元 16、浓缩装置 17、中和、浓缩脱盐处理装置 22、搅拌单元 21、输送单元 31、输送单元 33、π型管 41、π型管 51、输送单元

具体实施方式

[0061]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0062]

如图1所示,本发明提供一种用于桑德迈尔反应的装置,其中,该装置包括:

[0063]

预混单元1,用于将反应原料混合并进行重氮化反应;

[0064]

存储单元2,其与所述预混单元(1)相连接,用于存储重氮化反应产物;

[0065]

逆向溴化单元3,其下部与所述存储单元2相连接,上部连接有用于将溴源水溶液送入到其中的输送单元31,用于使重氮化反应产物与溴源水溶液逆向接触并溴化;

[0066]

水洗单元4,其下部与所述逆向溴化单元3上部相连接,上部连接有用于将洗涤水送入到其中的输送单元51,用于将溴化物进行水洗。

[0067]

根据本发明,根据反应原料的种类数,所述预混单元(1)可以具有多个输送单元11,用于分别将各种类的原料送入到所述预混单元1中进行混合反应;优选地,所述预混单元1具有3个进料单元。

[0068]

作为上述输送单元11例如可以为柱塞式计量泵、机械隔膜计量泵、液压隔膜计量泵或电磁隔膜计量泵;优选为双柱塞计量泵或双隔膜计量泵。

[0069]

根据本发明,所述预混单元1用于将反应原料混合并进行重氮化反应,作为所述预混单元1只要能够实现上述功能即可,可以为平行管式反应器、螺旋管反应器等。

[0070]

此外,为了更好地控制反应温度,提高安全性,优选地,所述预混单元1具有冷却单元,用于对反应物料进行冷却。

[0071]

作为上述冷却单元可以使用本领域通常使用的各种冷却装置,优选地,所述冷却单元为冷却夹套或外置冷却盘管等。另外,冷却介质例如可以为冷冻盐水、乙二醇水溶液等。

[0072]

在本发明的一个优选的实施方式中,所述预混单元1具有冷却夹套,也即,所述预混单元1优选为具有冷却夹套的平行管式反应器或具有冷却夹套的螺旋管反应器等。

[0073]

根据本发明,所述存储单元2用于存储重氮化反应产物。由于重氮化反应较快,通常在所述预混单元1中混合反应时,基本上已经全部完成反应,本发明中,通过在所述预混

单元1和所述逆向溴化单元3之间设置存储单元2,一方面可以使少量未进行重氮化反应的原料在存储单元2中进一步反应,从而使重氮化反应充分进行;另一方面,所述存储单元2作为重氮化反应产物的缓冲存储单元,可以进一步确保重氮化反应产物平稳地送入逆向溴化单元3中,减少安全隐患。

[0074]

作为上述存储单元2例如可以为具有冷却夹套的存储罐等。

[0075]

此外,为了使重氮化反应产物更均匀,优选地,所述存储单元2具有搅拌单元22。作为所述搅拌单元22可以为本领域用于搅拌的各种搅拌装置,例如搅拌桨等,在此不再累述。

[0076]

根据本发明,优选地,所述存储单元2为多个,优选为2-3个。通过将所述存储单元2设置为多个,可以交替使用,确保重氮化反应完全。

[0077]

根据本发明,优选地,所述存储单元2与所述逆向溴化单元3之间设置有输料单元21,用于将重氮化反应产物送入到所述逆向溴化单元中。

[0078]

作为上述输送单元21例如可以为柱塞式计量泵、机械隔膜计量泵、液压隔膜计量泵或电磁隔膜计量泵;优选为双柱塞计量泵或双隔膜计量泵。

[0079]

根据本发明,所述逆向溴化单元3可以为本领域用于逆向溴化的各种逆向溴化塔,优选地,所述逆向溴化单元3为桨叶式旋转式溴化塔(塔内由环形隔板将塔分成若干段,每段的旋转轴上装设有桨叶)、往复筛板式溴化塔或填料塔。

[0080]

在本发明中,通过从所述逆向溴化单元3上部送入密度大的溴源,从下部送入密度较小的重氮化反应产物,由于密度的不同,在所述逆向溴化单元3中,密度较大的溴源相对地向底部移动,而密度较小的重氮化反应产物相对地向顶部移动,从而溴源和重氮化反应产物在所述逆向溴化单元3中进行逆向接触并进行溴化反应。

[0081]

根据本发明,为了使接触充分进行、溴化反应充分进行,优选地,所述逆向溴化单元3具有搅拌单元15,作为具有搅拌单元15的逆向溴化单元3例如可以使用桨叶式旋转式溴化塔。

[0082]

根据本发明,优选地,所述逆向溴化单元3底部连接有溴化废水储罐5,用于对所述逆向溴化单元3底部水相进行暂存处理;更优选地,所述逆向溴化单元3与所述溴化废水储罐5之间设置有π型管33,将所述逆向溴化单元3底部和所述溴化废水储罐5进行连接,并用于控制所述逆向溴化单元3内液位。所述π型管33可以调节液位高度,通过该π型管33可以便于对溴源和重氮化反应产物的接触时间进行调节。

[0083]

根据本发明,优选地,所述溴化废水储罐5与所述输送单元31之间设置有浓缩单元16,用于将所述溴化废水储罐5中的废水进行浓缩。作为所述浓缩单元16例如可以为本领域通常使用的各种蒸馏装置;优选地,溴化废水经浓缩后送入原料d储罐作为溴化原料经输送单元31送入到所述逆向溴化单元3中作为溴化原料使用。

[0084]

根据本发明,优选地,水存储罐7与所述水洗单元4顶部相连接;更优选地,所述水存储罐7与所述水洗单元4之间设置有输送单元51,用于将新工艺水或回用水(洗涤废水储罐8的废水经中和、脱盐、蒸馏处理采出的水)送入到所述水洗单元4的上部用于洗涤来自于逆向溴化单元3上部的溴化物溶液。

[0085]

优选地,所述水洗单元4具有搅拌单元15。

[0086]

作为上述水洗单元4例如可以为本领域通常用于水洗的各种装置,例如可以为水洗塔、桨叶式旋转式萃取塔和离心萃取机等。

[0087]

作为上述输送单元51例如可以为柱塞式计量泵、机械隔膜计量泵、液压隔膜计量泵或电磁隔膜计量泵;优选为双柱塞计量泵或双隔膜计量泵。

[0088]

根据本发明,优选地,所述逆向溴化单元3与所述水洗单元4之间设置有输送单元32,用于将溴化物送入到所述水洗单元4底部并进行逆向水洗。

[0089]

作为上述输送单元32例如可以为柱塞式计量泵、机械隔膜计量泵、液压隔膜计量泵或电磁隔膜计量泵;优选为双柱塞计量泵或双隔膜计量泵。

[0090]

根据本发明,优选地,所述水洗单元4底部连接有洗涤废水接受罐8,用于对所述水洗单元4底部水相进行暂存处理。优选地,所述洗涤废水接受罐8中的废水经过中和、浓缩脱盐处理装置17进行处理,将采出的水(中性水)作为洗涤水e返回到水洗单元4中。

[0091]

根据本发明,优选地,所述水洗单元4与所述洗涤废水接收罐8之间设置有π型管41,将所述水洗单元4底部和所述洗涤废水接收罐8进行连接,并用于控制所述水洗单元4内液位。另外,所述π型管41可以将底部的水相排出,并可以通过调节液位高度,便于调节水洗时间。

[0092]

根据本发明,优选地,所述装置还具有脱溶剂单元6,其进料口经预热单元9与所述水洗单元4顶部出料口相连接,用于对水洗产物脱除溶剂。

[0093]

作为所述脱溶剂单元6例如可以为刮板蒸发器、降膜蒸发器或升膜蒸发器等。

[0094]

优选地,所述脱溶剂单元6具有搅拌单元15的刮板蒸发器。

[0095]

根据本发明,优选地,所述脱溶剂单元6顶部连接有冷凝器10,用于对溶剂进行冷却回收溶剂。

[0096]

根据本发明,优选地,所述脱溶剂单元6依次与溴化物粗品接收罐12、精馏单元14和溴化物产品接收罐13连接。所述溴化物粗品接收罐12用于接收所述脱溶剂单元6得到的溴化物粗品,所述精馏单元14用于将溴化物粗品进行精馏得到溴化物产品,所述溴化物产品接收罐13用于存储所述精馏单元14精馏得到的高纯度的溴化物产品。

[0097]

根据本发明,优选地,所述精馏单元14与所述溴化物产品接收罐13之间设置有冷凝器10,用于对溴化物产品进行冷却。

[0098]

本发明还提供一种连续制备2,6-二乙基-4-甲基溴苯的方法,其使用本发明所述的装置进行,该方法包括:

[0099]

1)分别通过输送单元11将原料a、原料b和原料c连续送入到预混单元1中进行混合并进行重氮化反应;

[0100]

2)将重氮化反应产物连续送入到存储单元2中进一步进行重氮化反应;

[0101]

3将重氮化反应产物连续送入到逆向溴化单元3的下部,并通过输送单元31将原料d连续送入到逆向溴化单元3的上部,使原料d与重氮化反应产物进行逆向接触并溴化;

[0102]

4)从所述逆向溴化单元3的上部将溴化物溶液连续送入到水洗单元4的下部,并通过输送单元51将原料e连续送入到水洗单元4的上部,使原料e与溴化物溶液进行逆向水洗;

[0103]

其中,所述原料a为2,6-二乙基-4-甲基苯胺的甲苯溶液,所述原料b为溴化氢水溶液,所述原料c为亚硝酸钠水溶液,所述原料d为溴化钠水溶液,所述原料e为水。

[0104]

根据本发明,优选地,将所述逆向溴化单元3底部水相送入到所述溴化废水储罐5中,并进行浓缩处理,将浓缩后的溴化钠水溶液送入到逆向溴化单元3上部作为溴源进行溴化。优选地,将所述浓缩后的溴化钠水溶液中溴化钠的浓度为8.5-11mol/l。

[0105]

根据本发明的方法,优选地,所述2,6-二乙基-4-甲基苯胺的甲苯溶液的浓度为0.5-0.75mol/l;更优选地,所述2,6-二乙基-4-甲基苯胺的甲苯溶液的浓度为0.6-0.65mol/l。

[0106]

根据本发明的方法,优选地,所述溴化氢水溶液的浓度为7.5-10mol/l;更优选地,所述溴化氢水溶液的浓度为8.5-8.6mol/l。

[0107]

根据本发明的方法,优选地,所述亚硝酸钠水溶液的浓度为5.5-8mol/l;更所述亚硝酸钠水溶液的浓度为6.5-7mol/l。

[0108]

根据本发明的方法,优选地,所述溴化钠水溶液的浓度为8.5-11mol/l;更优选地,所述溴化钠水溶液的浓度为9.5-9.6mol/l。

[0109]

根据本发明的方法,优选地,所述原料a、原料b和原料c的送入速度使得2,6-二乙基-4-甲基苯胺、溴化氢和亚硝酸钠的摩尔比为1:2-4:1.05-1.25;更优选地,所述原料a、原料b和原料c的送入速度使得2,6-二乙基-4-甲基苯胺、溴化氢和亚硝酸钠的摩尔比为1:2.5-3.5:1.10-1.15。

[0110]

根据本发明的方法,步骤1)中,所述混合的温度为-20~-5℃,优选为-18~-8℃。

[0111]

根据本发明的方法,步骤2)中,进一步进行重氮化反应的温度为-18~-10℃,优选为-10~-5℃。

[0112]

根据本发明的方法,优选地,将原料d送入到逆向溴化单元3中的速度使得以理论量计的重氮化反应产物与溴化钠的摩尔比为1:6.5-7.9;更优选地,将原料d送入到逆向溴化单元3中的速度使得以理论量计的重氮化反应产物与溴化钠的摩尔比为1:6.8-7.2。

[0113]

根据本发明的方法,优选地,所述逆向接触的温度为40-85℃,逆向接触的时间(也即停留时间)为0.8-3.0小时;更优选地,所述逆向接触的温度为50-60℃,逆向接触的时间为1.0-1.5小时。

[0114]

根据本发明的方法,优选地,所述水洗的温度为40-80℃,优选为40-60℃。

[0115]

根据本发明的方法,在所述水洗单元4中,水的用量为所述溴化物的理论量的1-5重量倍;优选地,水的用量为所述溴化物的理论量的1-2重量倍。

[0116]

根据本发明的方法,该方法还包括将水洗后的溴化物进行在脱溶剂单元6脱除溶剂。所述脱除溶剂的方法没有特别的限定,例如可以采用蒸馏。

[0117]

在本发明的一个优选的方案中,先将水洗后的溴化物进行蒸馏得到2,6-二乙基-4-甲基溴苯粗品,然后再进行精馏得到2,6-二乙基-4-甲基溴苯。

[0118]

本领域技术人员根据使用的设备、需要得到的目标产物可以适当选择所述蒸馏的条件,例如在使用刮板蒸发器时,刮板蒸发器蒸馏条件可以为包括:负压0.085mpa,进料速度405l/h,预热器温度:90℃,刮板上出料温度:60-90℃脱溶剂(甲苯);下出料口温度控制90-110℃。

[0119]

作为所述精馏的条件优选包括:温度为90-110℃,压力为10-40apa,回流比:5-3:1。

[0120]

以下将通过实施例对本发明进行详细描述,但本发明并不仅限于下述实施例。

[0121]

以下实施例采用图1的装置进行。如图1所示,该装置包括:预混单元1、存储单元2、逆向溴化单元3、水洗单元4、溴化废水储罐5、脱溶剂单元6和输送单元。其中,所述预混单元1的一端连接有三个输送单元11,所述预混单元1的另一端与所述存储单元2连接;所述存储

单元2底部经过输送单元21与所述逆向溴化单元3的底部连接;所述逆向溴化单元3的顶部连接有输送单元31,所述逆向溴化单元3的上部经过输送单元32连接到所述水洗单元的底部,所述逆向溴化单元3下部与所述溴化废水接受罐连接;水存储罐7与所述水洗单元4之间设置有输送单元51连接;所述水洗单元4上部与所述脱溶剂单元6连接。

[0122]

所述预混单元1具体为具有冷冻夹套的平行管反应器,所述存储单元2具体为具有冷却夹套的搅拌搪瓷釜,所述逆向溴化单元3具体为具有热水夹套的桨叶式旋转式溴化塔,所述水洗单元4具体为桨叶式旋转萃取塔,所述溴化废水储罐5具体为搪瓷接收罐,所述脱溶剂单元6具体为刮板蒸发器,所述输送单元具体为双柱塞计量泵。

[0123]

实施例1

[0124]

1)分别通过输送单元11将原料a、原料b和原料c连续送入到预混单元1中进行混合并进行重氮化反应;

[0125]

2)将重氮化反应产物送入到存储单元2中进一步进行重氮化反应,物料无晶体颗粒,取样进行分析(衍生化法)确认重氮反应完全;

[0126]

3)将重氮化反应产物送入到逆向溴化单元3的下部,并通过输送单元31将原料d送入到逆向溴化单元3的上部,使原料d与重氮化反应产物进行逆向接触并溴化;

[0127]

4)从所述逆向溴化单元3的上部将溴化物(2,6-二乙基-4-甲基溴苯溶液粗品)送入到所述水洗单元4中进行水洗,所述水洗单元4上部与水存储罐7之间经输送单元51将新工艺水(或洗涤水经中和脱盐蒸馏采出水)送入水洗单元4进行水洗,水洗单元4与洗涤废水储罐之间的π型管调整液位高度,水洗单元4的下部排除洗涤水进洗涤废水接收罐8,所述洗涤废水接受罐8中的废水经过中和、浓缩脱盐处理装置17进行处理,将采出的中性水作为洗涤水e返回到水洗单元4中;从所述逆向溴化单元3的下部将溴化氢/溴化钠水溶液送入到所述溴化废水储罐5中,将所述溴化废水储罐5中的废水经过溴化废水浓缩装置16浓缩后,通过输送单元31送入到所述逆向溴化单元3顶部作为溴源使用;

[0128]

5)水洗后的溴化物(有机相)在脱溶剂单元6中进行蒸馏后得到溴化物粗品,将其存储于溴化物粗品接收罐12,并将存储于溴化物粗品接收罐12中溴化物粗品送入到精馏单元14(精馏塔)中进行精馏,得到2,6-二乙基-4-甲基溴苯,并存储于产品接收罐13中。

[0129]

步骤1)中,所述原料a为2,6-二乙基-4-甲基苯胺的甲苯溶液(摩尔浓度为0.631mol/l),所述原料b为溴化氢水溶液(摩尔浓度为8.587mol/l),所述原料c为亚硝酸钠水溶液(摩尔浓度为6.979mol/l),所述原料d为溴化钠水溶液(摩尔浓度为9.653mol/l);所述原料a的进料速度为453.03l/h,所述原料b的进料速度为99.87l/h,所述原料c的进料速度为46.10l/h,使得2,6-二乙基-4-甲基苯胺、溴化氢和亚硝酸钠的摩尔比为1:3:1.15;此外,所述混合的温度为-10℃,混合的时间为60min。

[0130]

步骤2)中,进一步进行重氮化反应的温度为-10℃。

[0131]

步骤3)中,所述原料d的进料速度为212.98l/h,重氮化反应产物的进料速度为600l/h,使得以理论量计的重氮化反应产物与溴化钠的摩尔比为1:7.2;并且所述逆向接触的温度为50℃,逆向接触的时间为1小时,控制溴化废水采出速度为405.01l/h,控制塔顶有机相采出速度为407.96l/h。

[0132]

步骤4)中所述水洗的温度为40℃,所述原料e的进料速度为129.87l/h使得水的用量为所述溴化物理论量的2.0重量倍;另外,水洗塔下进料速度为407.96l/h。

[0133]

步骤5)中,刮板蒸发器蒸馏条件:负压0.085mpa,进料速度405l/h,预热器温度:90℃,刮板上出料温度:60-90℃脱溶剂,下出料口温度控制90-110℃

[0134]

步骤6)中,间歇精馏条件:收集回流比为5:1,负压40pa,温度:85℃的馏分,gc分析含量99.3重量%;收率92%;前馏分92.1重量%,可套用回精馏塔。

[0135]

实施例2

[0136]

按照实施例1的方法进行,不同的是,步骤1)-5)的条件如下所示。

[0137]

步骤1)中,所述原料a为2,6-二乙基-4-甲基苯胺的甲苯溶液(摩尔浓度为0.7382mol/l),所述原料b为溴化氢水溶液(摩尔浓度为8.602mol/l),所述原料c为亚硝酸钠水溶液(摩尔浓度为7.984mol/l),所述原料d为溴化钠水溶液(摩尔浓度为9.664mol/l);所述原料a的进料速度为549.94l/h,所述原料b的进料速度为141.58l/h,所述原料c的进料速度为58.473l/h,使得2,6-二乙基-4-甲基苯胺、溴化氢和亚硝酸钠的摩尔比为1:3.00:1.15;此外,所述混合的温度为-10℃,混合的时间为48min。

[0138]

步骤2)中,进一步进行重氮化反应的温度为-10℃。

[0139]

步骤3)中,所述原料d的进料速度为302.46l/h,重氮化反应产物的进料速度为750l/h,使得以理论量计的重氮化反应产物与溴化钠的摩尔比为1:7.2;并且所述逆向接触的温度为60℃,逆向接触的时间为0.8小时,控制溴化废水采出速度为473.08l/h,控制塔顶有机相采出速度579.38l/h。

[0140]

步骤4)中所述水洗的温度为40℃,所述原料e的进料速度为184.43l/h使得水的用量为所述溴化物理论量的2.0重量倍;另外,水洗塔下进料速度为579.38l/h。

[0141]

步骤5)中,刮板蒸馏脱溶条件:负压0.085mpa,进料速度579.38l/h,预热器温度:90℃,刮板上出料温度:60-90℃脱溶剂,下出料口温度控制90-110℃

[0142]

步骤6)中,间歇精馏条件:收集负压40pa,温度:90-120℃的馏分;精馏条件:收集回流比为:6-1:1,负压30pa,温度:82-85℃的馏分,gc分析含量98.96重量%;收率91.86%;前馏分92.71重量%,可套用回精馏塔。

[0143]

实施例3

[0144]

按照实施例1的方法进行,不同的是,步骤1)-5)的条件如下所示。

[0145]

步骤1)中,所述原料a为2,6-二乙基-4-甲基苯胺的甲苯溶液(摩尔浓度为0.5235mol/l),所述原料b为溴化氢水溶液(摩尔浓度为7.571mol/l),所述原料c为亚硝酸钠水溶液(摩尔浓度为5.9734mol/l),所述原料d为溴化钠水溶液(摩尔浓度为8.641mol/l);所述原料a的进料速度为458.64l/h,所述原料b的进料速度为95.14l/h,所述原料c的进料速度为46.22l/h,使得2,6-二乙基-4-甲基苯胺、溴化氢和亚硝酸钠的摩尔比为1:3:1.15;此外,所述混合的温度为-15℃,混合的时间为60min。

[0146]

步骤2)中,进一步进行重氮化反应的温度为-10℃。

[0147]

步骤3)中,所述原料d的进料速度为200.06l/h,重氮化反应产物的进料速度为600l/h,使得以理论量计的重氮化反应产物与溴化钠的摩尔比为1;7.2;并且所述逆向接触的温度为60℃,逆向接触的时间为1小时,控制溴化废水采出速度为457.4l/h,控制塔顶有机相采出速度342.65l/h。

[0148]

步骤4)中所述水洗的温度为25℃,所述原料e的进料速度为109.18l/h水的用量为所述溴化物理论量的2.0重量倍;另外,水洗塔下进料速度为342.65l/h;

[0149]

步骤5)中,刮板蒸馏脱溶条件:负压0.085mpa,进料速度579.38l/h,预热器温度:90℃,刮板上出料温度:60-90℃脱溶剂,下出料口温度控制90-110℃

[0150]

步骤6)中,间歇精馏条件:收集回流比为:4-5:1,负压30pa,温度:80℃的馏分,gc分析含量98.75重量%;收率90.75%;前馏分91.85重量%,可套用回精馏塔。

[0151]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。