1.本发明属于疏水材料制备技术领域,具体涉及改性环氧树脂溶液以及应用改性环氧树脂溶液制备的超疏水纤维毡。

背景技术:

2.近年来,超疏水表面因其具备自清洁、油水分离、抗腐蚀、防结冰以及防雾等优秀特性,备受材料学家的青睐。超疏水性表面的制备通常有两个途径:一是通过改变疏水性材料表面形貌来改变表面粗糙度;二是通过改变表面的化学组成来改变表面能。受自然界中具有超疏水性表面的动植物的启发,在结合外部环境的影响并充分考虑表面化学组成与表面微观结构的基础上,科学研究工作中通过物理方法或化学方法,将超疏水材料与不同基底或材料结合,已经探索出超疏水性过滤材料的制备方法并成功制备出超疏水过滤材料。但现有技术制备的超疏水过滤材料耐用性达不到理想效果,制作成本较高,并且其中不乏含有氟等具有污染性的化学元素。因此,制备具有良好的耐用性、成本低廉、工艺简单、且环境友好的超疏水过滤材料成为当前研究热点。

技术实现要素:

3.本发明的目的在于克服现有技术中的缺陷,提供一种改性环氧树脂溶液以及应用改性环氧树脂溶液制备的超疏水纤维毡,制备方法简单、操作方便、成本低廉。

4.为达到上述目的,提供一种改性环氧树脂溶液制备方法,其特征在于,包括以下步骤:

5.s1:将的硅烷偶联剂、环氧树脂、纳米sio2和单硬脂酸甘油酯加入无水

6.醇类中并搅,配置成溶液a;

7.s2:将酚醛树脂溶加入到乙酸乙酯中配置成溶液b;

8.s3:取溶液a进行稀释,再加入溶液b制成改性环氧树脂溶液c。

9.优选地,s1中硅烷偶联剂为kh550或kh560。

10.优选地,s1中醇类作为有机溶剂,为甲醇、乙醇或异丙醇的一种或几种。

11.优选地,s1中将的硅烷偶联剂、环氧树脂、纳米sio2和单硬脂酸甘油酯加入无水醇类中并搅,配置成溶液a具体是指将10-20份的硅烷偶联剂、5-15份的环氧树脂、2-4份的纳米sio2和0.5-1.5g份的单硬脂酸甘油酯加入无水50-150ml醇类中,搅拌15-45分钟,配置成溶液a。

12.优选地,s2中将酚醛树脂加入到乙酸乙酯中配置成溶液b具体是指将1.25-3.75份的环氧树脂溶液加入到50-150ml乙酸乙酯中配置成溶液b。

13.优选地,s3中取溶液a进行稀释,再加入溶液b制成改性环氧树脂溶液c具体是指取2.5-7.5份溶液a加入25-75ml去离子水进行稀释,再加入7.5-22.5份溶液b制成改性环氧树脂溶液c。

14.改性环氧树脂溶液,其特征在于,应用所述的改性环氧树脂溶液制备方法制备。

15.应用所述的改性环氧树脂溶液制备超疏水纤维毡的方法,其特征在于,包括以下步骤:

16.步骤一:将纤维材料浸入改性环氧树脂溶液浸泡1-30分钟;

17.步骤二:放入烘干箱中,温度为60℃~100℃烘干0.5~1小时;

18.步骤三:烘干箱升温,温度为120℃~180℃固化1~3小时,得到超疏水纤维滤毡。

19.优选地,步骤一之前还包括纤维材料预处理步骤,具体是指取市售纤维滤毡,依次用去离子水、无水乙醇超声清洗,然后放入到烘箱中烘干后取出待用。

20.应用所述的制备超疏水纤维毡的方法制备的超疏水纤维毡,其特征在于,所述纤维材料包括纤维滤毡聚脂纤维、木纤维、棉纤维、玻璃纤维毡、岩棉。

21.本发明的有益效果:

22.(1)采用本发明所述方法可处理各种类型的纤维毡,其纤维材料包括但不仅限于聚脂纤维、木纤维、棉纤维、玻璃纤维毡、岩棉,应用范围广。

23.(2)本发明所选用的醇类有机溶剂为甲醇、乙醇或异丙醇的一种或几种,溶剂成本低廉,且环境友好,能有效的降低对操作人员和环境的危害。

24.(3)本发明所选用的表面活性剂为单硬脂酸甘油酯,该表面活剂性无毒无害,环境友好。

25.(4)采用本发明所述方法制备超疏水纤维毡,制备方法简单、成本低廉,且不使用含氟类物质,对环境友好,制备的纤维毡既具有良好的疏水性,又保持原有纤维毡的柔软性和透气性。

26.(5)本发明制备的纤维毡性质稳定、耐久性强、疏水效果好,在工业含尘尾气处理及油水乳液分离等领域有广泛的应用前景。

附图说明

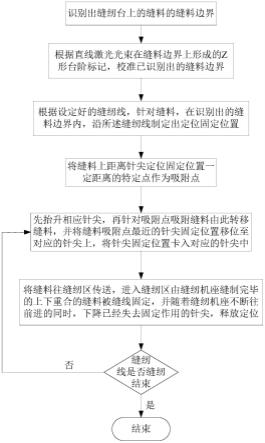

27.图1为本发明实施例1提供的一种改性环氧树脂溶液制备方法的工艺流程图;

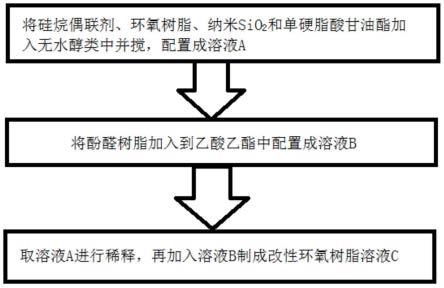

28.图2为本发明实施例6提供的一种应用改性环氧树脂溶液制备超疏水纤维毡的方法的工艺流程图;

29.图3为本发明实施例7提供的一种应用改性环氧树脂溶液制备超疏水纤维毡的方法的工艺流程图;

30.图4为本发明未经过本专利方法处理的纤维毡的表面接触角;

31.图5为本发明实施例9提供的一种超疏水纤维毡制备方法制备的超疏水金属的表面接触角(ca:152.57

°

)。

具体实施方式

32.下面结合附图对本发明的一种超疏水纤维毡及其制备方法进行详细描述。

33.一种改性环氧树脂溶液制备方法,包括以下步骤:

34.s1:将的硅烷偶联剂、环氧树脂、纳米sio2和单硬脂酸甘油酯加入无水

35.醇类中并搅,配置成溶液a;

36.s2:将酚醛树脂加入到乙酸乙酯中配置成溶液b;

37.s3:取溶液a进行稀释,再加入溶液b制成改性环氧树脂溶液c。

38.s1中硅烷偶联剂为kh550或kh560。

39.s1中醇类作为有机溶剂,为甲醇、乙醇或异丙醇的一种或几种。

40.s1中将的硅烷偶联剂、环氧树脂、纳米sio2和单硬脂酸甘油酯加入无水醇类中并搅,配置成溶液a具体是指将10-20份的硅烷偶联剂、5-15份的环氧树脂、2-4份的纳米sio2和0.5-1.5g份的单硬脂酸甘油酯加入无水50-150ml醇类中,搅拌15-45分钟,配置成溶液a。

41.s2中将酚醛树脂加入到乙酸乙酯中配置成溶液b具体是指将1.25-3.75份的酚醛树脂加入到50-150ml乙酸乙酯中配置成溶液b。

42.s3中取溶液a进行稀释,再加入溶液b制成改性环氧树脂溶液c具体是指取2.5-7.5份溶液a加入25-75ml去离子水进行稀释,再加入7.5-22.5份溶液b制成改性环氧树脂溶液c。

43.改性环氧树脂溶液,应用改性环氧树脂溶液制备方法制备的改性环氧树脂溶液。

44.应用改性环氧树脂溶液制备超疏水纤维毡的方法,包括以下步骤:

45.步骤一:将纤维材料浸入改性环氧树脂溶液浸泡1-30分钟;

46.步骤二:放入烘干箱中,温度为60℃~100℃烘干0.5~1小时;

47.步骤三:烘干箱升温,温度为120℃~180℃固化1~3小时,得到超疏水纤维滤毡。

48.步骤一之前还包括纤维材料预处理步骤,具体是指取市售纤维滤毡,依次用去离子水、无水乙醇超声清洗,然后放入到烘箱中烘干后取出待用。

49.应用所述的制备超疏水纤维毡的方法制备的超疏水纤维毡,所述纤维材料包括纤维滤毡聚脂纤维、木纤维、棉纤维、玻璃纤维毡、岩棉。

50.实施例1

51.一种改性环氧树脂溶液制备方法,包括以下步骤:

52.s1:将的硅烷偶联剂、环氧树脂、纳米sio2和单硬脂酸甘油酯加入无水

53.醇类中并搅,配置成溶液a;

54.s2:将酚醛树脂加入到乙酸乙酯中配置成溶液b;

55.s3:取溶液a进行稀释,再加入溶液b制成改性环氧树脂溶液c。

56.制备方法简单、成本低廉,且不使用含氟类物质,对环境友好。

57.实施例2

58.一种改性环氧树脂溶液制备方法,包括以下步骤:

59.s1:将的硅烷偶联剂、环氧树脂、纳米sio2和单硬脂酸甘油酯加入无水

60.醇类中并搅,配置成溶液a;

61.s2:将酚醛树脂加入到乙酸乙酯中配置成溶液b;

62.s3:取溶液a进行稀释,再加入溶液b制成改性环氧树脂溶液c。

63.制备方法简单、成本低廉,且不使用含氟类物质,对环境友好。

64.本实施例中s1中硅烷偶联剂为kh550或kh560。

65.实施例3

66.一种改性环氧树脂溶液制备方法,包括以下步骤:

67.s1:将的硅烷偶联剂、环氧树脂、纳米sio2和单硬脂酸甘油酯加入无水

68.醇类中并搅,配置成溶液a;

69.s2:将酚醛树脂加入到乙酸乙酯中配置成溶液b;

70.s3:取溶液a进行稀释,再加入溶液b制成改性环氧树脂溶液c。

71.制备方法简单、成本低廉,且不使用含氟类物质,对环境友好。

72.本实施例中s1中硅烷偶联剂为kh550或kh560。

73.s1中醇类作为有机溶剂,为甲醇、乙醇或异丙醇的一种或几种。

74.实施例4

75.一种改性环氧树脂溶液制备方法,包括以下步骤:

76.s1:将10-20份的硅烷偶联剂、5-15份的环氧树脂、2-4份的纳米sio2和0.5-1.5g份的单硬脂酸甘油酯加入无水50-150ml醇类中,搅拌15-45分钟,配置成溶液a。

77.s2:将1.25-3.75份的酚醛树脂加入到50-150ml乙酸乙酯中配置成溶液b。

78.s3:取2.5-7.5份溶液a加入25-75ml去离子水进行稀释,再加入7.5-22.5份溶液b制成改性环氧树脂溶液c。

79.本实施例中s1中硅烷偶联剂为kh550或kh560。

80.s1中醇类作为有机溶剂,为甲醇、乙醇或异丙醇的一种或几种。

81.实施例5

82.应用实施例1-4的改性环氧树脂溶液制备方法制备的的改性环氧树脂溶液。

83.实施例6

84.应用改性环氧树脂溶液制备超疏水纤维毡的方法,包括以下步骤:

85.步骤一:将纤维材料浸入改性环氧树脂溶液浸泡1-30分钟;

86.步骤二:放入烘干箱中,温度为60℃~100℃烘干0.5~1小时;

87.步骤三:烘干箱升温,温度为120℃~180℃固化1~3小时,得到超疏水纤维滤毡。

88.实施例中改性环氧树脂溶液应用实施例1-4改性环氧树脂溶液制备方法制备得到。

89.实施例7

90.应用改性环氧树脂溶液制备超疏水纤维毡的方法,包括以下步骤:

91.步骤一:纤维材料预处理步骤,具体是指取市售纤维滤毡,依次用去离子水、无水乙醇超声清洗,然后放入到烘箱中烘干后取出待用。

92.步骤二:将纤维材料浸入改性环氧树脂溶液浸泡1-30分钟;

93.步骤三:放入烘干箱中,温度为60℃~100℃烘干0.5~1小时;

94.步骤四:烘干箱升温,温度为120℃~180℃固化1~3小时,得到超疏水纤维滤毡。

95.实施例中改性环氧树脂溶液应用实施例1-4改性环氧树脂溶液制备方法制备得到。

96.实施例8

97.应用实施例6或7制备超疏水纤维毡的方法制备的超疏水纤维毡,所述纤维材料包括纤维滤毡聚脂纤维、木纤维、棉纤维、玻璃纤维毡、岩棉,应用范围广。

98.实施例9

99.应用改性环氧树脂溶液制备超疏水纤维毡的方法,包括以下步骤:

100.(1)纤维滤毡的准备

101.取一块厂家未处理的聚乙烯纤维毡,用剪刀剪裁成4cm

×

4cm的方形布,依次用去

离子水和无水乙醇超声清洗5分钟,然后放入到60℃烘干箱中烘干后取出待用。

102.(2)改性环氧树脂溶液的制备

103.①

取15g的kh560、10g环氧树脂、3g的纳米sio2和1g单硬脂酸甘油酯,加入到100ml无水乙醇中,搅拌30min,配置成溶液a;

104.②

称取2.5g酚醛树脂加入到100ml乙酸乙酯中配置成溶液b;

105.③

取5g溶液a加入50ml去离子水,稀释10倍,再加入15g溶液b制成改性环氧树脂溶液c;

106.(3)超疏水纤维滤毡的制备

107.将处理好的滤毡浸泡在改性环氧树脂溶液2分钟后,放入到烘干箱中60℃烘干1小时然后150℃固化3小时。

108.最后将处理好的滤毡进行接触角测量,每块至少三次,测量其接触角取平均值为152.57

°

。

109.实施例10

110.应用改性环氧树脂溶液制备超疏水纤维毡的方法,包括以下步骤:

111.(1)纤维滤毡的准备

112.取一块厂家未处理的聚乙烯纤维毡,用剪刀剪裁成4cm

×

4cm的方形布,依次用去离子水和无水乙醇超声清洗5分钟,然后放入到60℃烘干箱中烘干后取出待用。

113.(2)改性环氧树脂溶液的制备

114.①

取10g的kh560、10g环氧树脂、3g的纳米sio2和1g单硬脂酸甘油酯,加入到100ml无水乙醇中,搅拌30min,配置成a溶液;

115.②

称取2.5g酚醛树脂加入到100ml乙酸乙酯中配置成b溶液;

116.③

取5g a溶液加入50ml去离子水,稀释10倍,再加入15g b溶液制成c溶液;

117.(3)超疏水纤维滤毡的制备

118.将处理好的滤毡浸泡在改性环氧树脂溶液2分钟后,放入到烘干箱中60℃烘干1小时然后150℃固化3小时。

119.最后将处理好的滤毡进行接触角测量,每块至少三次,测量其接触角取平均值为128.25

°

。

120.实施例11

121.应用改性环氧树脂溶液制备超疏水纤维毡的方法,包括以下步骤:

122.(1)纤维滤毡的准备

123.取一块厂家未处理的聚乙烯纤维毡,用剪刀剪裁成4cm

×

4cm的方形布,依次用去离子水和无水乙醇超声清洗5分钟,然后放入到60℃烘干箱中烘干后取出待用。

124.(2)改性环氧树脂溶液的制备

125.①

取12.5g的kh560、10g环氧树脂、3g的纳米sio2和1g单硬脂酸甘油酯,加入到100ml无水乙醇中,搅拌30min,配置成a溶液;

126.②

称取2.5g酚醛树脂加入到100ml乙酸乙酯中配置成b溶液;

127.③

取5g a溶液加入50ml去离子水,稀释10倍,再加入15g b溶液制成c溶液;

128.(3)超疏水纤维滤毡的制备

129.将处理好的滤毡浸泡在改性环氧树脂溶液2分钟后,放入到烘干箱中60℃烘干1小

时然后150℃固化3小时。

130.最后将处理好的滤毡进行接触角测量,每块至少三次,测量其接触角取平均值为147.92

°

。

131.实施例12

132.应用改性环氧树脂溶液制备超疏水纤维毡的方法,包括以下步骤:

133.(1)纤维滤毡的准备

134.取一块厂家未处理的聚乙烯纤维毡,用剪刀剪裁成4cm

×

4cm的方形布,依次用去离子水和无水乙醇超声清洗5分钟,然后放入到60℃烘干箱中烘干后取出待用。

135.(2)改性环氧树脂溶液的制备

136.①

取20g的kh560、10g环氧树脂、3g的纳米sio2和1g单硬脂酸甘油酯,加入到100ml无水乙醇中,搅拌30min,配置成a溶液;

137.②

称取2.5g酚醛树脂加入到100ml乙酸乙酯中配置成b溶液;

138.③

取5g a溶液加入50ml去离子水,稀释10倍,再加入15g b溶液制成c溶液;

139.(3)超疏水纤维滤毡的制备

140.将处理好的滤毡浸泡在改性环氧树脂溶液2分钟后,放入到烘干箱中60℃烘干1小时然后150℃固化3小时。

141.最后将处理好的滤毡进行接触角测量,每块至少三次,测量其接触角取平均值为137.20

°

。

142.超疏水纤维毡的性能测试

143.疏水性:

144.接触角:是指在固、液、气三相交界处,自固-液界面经过液体内部到气-液界面之间的夹角。疏水:是表观接触角ca》90℃时的水。

145.测量多组接触角取平均值为152.57

°

。

146.制备的纤维毡既具有良好的疏水性,又保持原有纤维毡的柔软性和透气性;

147.纤维毡性质稳定、耐久性强、疏水效果好,在工业含尘尾气处理及油水乳液分离等领域有广泛的应用前景。

148.疏水性是超疏水纤维毡的最重要性能,观察超疏水纤维毡经沸水煮不同时间后纤维毡表观接触角变化,具体数据如表1

149.表1为本发明实施案例9制备的超疏水纤维毡经沸水煮不同时间后纤维毡表观接触角变化

[0150][0151]

疏水纤维毡经沸水煮增加纤维毡表观接触角减小,即疏水性变差。

[0152]

表一中沸水煮60分钟,疏水纤维毡的接触角仍为121.21

°

,表现出良好的疏水性能,表明材料在高温高湿环境中纤维毡性质稳定,耐久性能好。

[0153]

对比实施例9、10、11、12的kh560含量对超疏水纤维毡接触角的影响,具体数据见表2。实施例9为kh560为15g时表观接触角最大,疏水性最好,确定最佳实验参数,实施例9为最佳实施例。

[0154]

表2为加入不同含量kh560的疏水纤维毡表观接触角变化

[0155][0156]

以上,仅为本发明的具体实施例,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。