1.本发明(disclosure)涉及衣物处理装置。更详细地,涉及一种滚筒的后方盖、轴支架和旋转轴的紧固结构。

背景技术:

2.衣物处理装置是用于在家庭和洗衣店中洗涤和烘干衣物,并且为了去除衣物上的褶皱而开发的装置。衣物处理装置的分类包括用于洗涤衣物的洗衣机、用于烘干衣物的干衣机、兼具洗涤功能和烘干功能的洗涤/烘干机、用于翻新(refresh)衣物的衣物护理机、以及用于去除衣物褶皱的熨衣机(steamer)等概念。

3.干衣机分为排气式干衣机或循环式干衣机,一般设置为通过加热器产生高温的热风,并且通过使衣物暴露于所述热风来执行烘干程序以去除衣物中所含的水分来执行烘干程序。即,向投入滚筒(或内桶)中的衣物或床品等待处理物供应热风,使待处理物中所含的水分蒸发。此时,根据对吸收水分而高温加湿的空气进行处理的方式,可以分为冷凝式和排气式。

4.一般的干衣机中省略了向衣物内部供应水或排水的结构,并且省略了在机壳内部容纳水的内桶,从而设置为能够集中执行烘干程序。由此,简化了干衣机内部的结构,并且直接向容纳衣物的滚筒供应热风,从而具有提高烘干效率的优点。

5.尤其,在一般的干衣机中,为了使容纳衣物的滚筒旋转,使用了围绕滚筒的外周面的传送带来向滚筒传递旋转力。这是因为,与洗衣机不同,干衣机对保持滚筒的高旋转速度或改变旋转方向的需求较低,因此使用传送带来使其旋转也无妨。然而,如果可以改变设置在干衣机中的滚筒的旋转速度和旋转方向,则干衣机也可以缩短烘干时间或提高烘干性能。

6.韩国特许公开公报第10-2020-0065931号公开了一种干衣机,其中,马达在滚筒的后方与滚筒连接以使滚筒旋转。尤其,公开了如下一例,其中,滚筒的旋转轴(轴)贯通滚筒的底面,然后使用螺柱(stud)来固定滚筒的底面和连接件。然而,由于上述复杂的组装结构对于用户而言肉眼可见,因此美观性可能略差。另外,滚筒的底面和螺柱的结合构件、滚筒的底面中旋转轴所在的位置处的复杂的形状、以及螺柱的凸出的形状等可能会损坏通过滚筒而旋转的衣料。另外,由于附着在衣物上的拉链(zipper)等,滚筒的底面、螺柱和连接件等可能产生划痕。在产生划痕的状态下,存在相应的部件可能因水分而生锈的问题。

7.另外,韩国特许公开公报第10-2020-0065931号公开了如下内容:在旋转轴中设置螺纹孔,并且使用螺钉形状的螺柱来将旋转轴、轴支架和后方盖结合在一起。然而,在这种情况下,由于需要对准螺栓和旋转轴的中心,因此组装性较差,并且螺栓的紧固部的强度较弱,最终存在紧固力较弱的问题。

技术实现要素:

8.第一、本发明要解决的问题是提高轴支架(或轴衬套)与旋转轴之间的紧固力。

9.第二、本发明要解决的问题是便于轴支架与旋转轴之间的组装。

10.第三、要解决的问题是防止轴支架与旋转轴之间的滑动,使旋转轴的旋转力能够通过轴支架很好地传递到滚筒。

11.第四、要解决的问题是改善轴支架的刚性。

12.第五、本发明要解决的问题是防止因用于紧固滚筒和使所述滚筒旋转的滚筒旋转轴的紧固构件而所述滚筒旋转时衣物损坏。

13.第六、本发明要解决的问题是在滚筒旋转时,防止滚筒的底面和用于结合所述滚筒的底面与所述滚筒旋转轴的各种组装构件等因衣物而损坏。

14.第七、本发明要解决的问题是防止损坏的组装构件因潮湿的衣物而生锈。

15.第八、本发明要解决的问题是防止滚筒与使滚筒旋转的滚筒旋转轴的组装形状暴露于用户。

16.为了解决上述问题,所使用的材料从以往的压铸铝变为热轧镀锌钢板,以改善轴支架的强度。另外,为了提高旋转轴与紧固构件之间的紧固力以及旋转轴与轴支架的紧固刚性和滑动扭矩,使用能够结合到旋转轴的外径上的螺母形状的紧固构件来代替以往使用的螺栓。并且,为了防止螺母形状的紧固构件的松动而使用螺钉固定剂。

17.为此,所述衣物处理装置包括:滚筒,包括圆筒形状的滚筒主体、以及形成所述滚筒主体的后方表面的后方盖,用于容纳衣物;驱动部,包括用于使所述滚筒旋转的旋转轴;后方盖贯通孔,沿所述旋转轴的轴向贯通所述后方盖而形成;轴支架,固定到所述后方盖并与所述旋转轴结合以封闭所述后方盖贯通孔,将所述旋转轴的旋转传递到所述滚筒;以及轴紧固孔,沿所述轴向贯通所述轴支架而形成,所述轴紧固孔供所述旋转轴插入。并且,所述旋转轴插入到所述轴紧固孔并凸出到所述滚筒的内部,并且可以通过旋转轴紧固构件与所述轴支架结合。

18.另外,所述旋转轴包括:旋转轴插入部,从所述旋转轴的两端中插入到所述轴紧固孔中的一端起沿所述轴向在预定的第一长度内,所述旋转轴的外周面设置为螺纹形状;以及旋转轴传递部,从所述旋转轴插入部起沿所述轴向在预定的第二长度内与所述轴紧固孔的内周面结合,用于将所述旋转轴的旋转力传递到所述轴支架,所述旋转轴插入部可以通过所述旋转轴紧固构件与所述轴支架结合。

19.所述轴紧固孔的内周面中的一部分至少具有齿轮齿形状(gear tooth shape)或锯齿形状(serrated shape),所述旋转轴插入部的外周面也可以设置为与所述轴紧固孔的内周面相对应的形状。

20.所述旋转轴插入部在所述轴向上的长度可以大于所述旋转轴传递部在所述轴向上的长度。

21.所述旋转轴插入部在所述旋转轴的半径方向上的外径可以小于所述旋转轴传递部在所述半径方向上的外径。

22.所述旋转轴还可以包括旋转轴法兰,从所述旋转轴传递部起沿所述轴向在预定的第三长度内,所述旋转轴法兰具有比所述旋转轴传递部的外径更大的外径。

23.所述旋转轴法兰的外径大于所述轴紧固孔的内周面的直径,以能够防止当所述旋转轴插入到所述轴紧固孔中时,所述旋转轴插入的长度超过预定长度。

24.另一方面,所述轴紧固孔的内周面可以设置成阶梯状以对应于所述旋转轴传递部

和所述旋转轴法兰的外径,使得当所述旋转轴插入到所述轴紧固孔中时,所述旋转轴传递部插入到所述轴紧固孔中,然后所述旋转轴法兰的一部分插入到所述轴紧固孔中,从而能够防止所述旋转轴进一步插入。

25.所述轴紧固孔在所述轴向上的长度可以大于所述第二长度,且小于所述第二长度与所述第三长度之和。

26.另一方面,所述旋转轴还可以包括:旋转轴法兰,在所述旋转轴的所述一端和所述旋转轴的另一端之间沿所述轴向在预定的第三长度内,所述旋转轴法兰具有比所述旋转轴传递部的外径更大的外径;以及旋转轴连接部,位于所述旋转轴法兰和所述旋转轴传递部之间。

27.所述旋转轴连接部的外径可以小于所述旋转轴法兰的外径,且大于等于所述旋转轴插入部的外径。

28.另外,所述轴紧固孔还包括从所述轴紧固孔的内周面沿所述轴向朝所述驱动部所在的方向弯曲延伸的轴紧固孔延伸部,当所述旋转轴插入到所述轴紧固孔中时,通过所述轴紧固孔延伸部能够防止所述旋转轴法兰插入。

29.另一方面,所述轴支架的一部分在与所述后方盖结合时可以通过所述后方盖贯通孔插入并凸出到所述滚筒的内部。

30.所述轴支架还包括:轴结合部,包括所述轴紧固孔,具有环形状;轴支架法兰,以所述轴紧固孔为中心,在径向上与所述轴结合部隔开预定距离而设置,并且固定到所述后方盖;以及轴支架倾斜部,倾斜地连接所述轴结合部和所述轴支架法兰,当所述轴支架法兰结合到所述后方盖时,所述轴结合部可以通过所述后方盖贯通孔插入到所述滚筒的内部。

31.另外,所述驱动部还可以包括马达和动力传递部,所述马达设置有形成旋转磁场(rotating field)的定子、以及通过所述旋转磁场旋转的转子,所述动力传递部设置有:转子轴,位于所述后方盖和所述马达之间,一端固定到所述转子并与所述转子一起旋转;以及齿轮单元,用于将所述转子轴的旋转运动传递到所述旋转轴。

32.并且,还包括在所述滚筒的内部用于保护所述旋转轴和所述轴支架的保护盖,所述旋转轴还可以包括在所述旋转轴的两端中插入到所述轴紧固孔中的一端的中心处沿所述轴向形成,用于通过保护盖紧固构件将所述保护盖和所述旋转轴螺纹结合到一起的盖定位孔。

33.另一方面,所述旋转轴紧固构件可以是螺母(nut)。

34.另外,为了解决上述问题,设置了能够在滚筒的内部保护滚筒与滚筒旋转轴结合的部位的圆顶(dome)形状的保护盖。通过所述保护盖,能够防止滚筒旋转轴和衬套(或轴支架)等暴露于衣物而损坏。

35.为此,提供一种衣物处理装置,包括:滚筒,包括圆筒形状的滚筒主体、以及形成所述滚筒主体的后方表面的后方盖,用于容纳衣物;驱动部,包括用于使所述滚筒旋转的旋转轴;后方盖贯通孔,沿所述旋转轴的轴向贯通所述后方盖而形成;轴支架,固定到所述后方盖,与所述旋转轴结合以封闭所述后方盖贯通孔;以及保护盖,设置于所述后方盖以防止所述轴支架和所述旋转轴与所述衣物接触。

36.所述保护盖可以固定到所述旋转轴。

37.所述保护盖可以通过保护盖紧固构件结合到所述旋转轴。

38.所述保护盖包括沿所述轴向贯通所述保护盖的中心而形成的盖紧固孔,所述旋转轴包括在所述旋转轴的两端中插入到所述滚筒的内部的一端,沿所述轴向与所述盖紧固孔相对应地形成于所述旋转轴的内部的盖定位孔,所述保护盖紧固构件可以通过所述盖紧固孔与所述盖定位孔螺纹结合。

39.所述保护盖还可以包括:保护盖背面,面向所述后方盖;以及至少一个盖挂钩,从所述保护盖背面沿所述轴向凸出以插入到所述后方盖贯通孔的内周面中,并且与所述后方盖贯通孔钩挂结合。

40.所述保护盖还可以包括在所述保护盖背面设置为径向围绕所述盖挂钩以支撑所述保护盖的盖加强肋。

41.所述保护盖可以具有沿所述轴向向远离所述后方盖的方向凹陷的形状。

42.所述轴支架包括沿所述轴向贯通而形成以与所述旋转轴结合的轴紧固孔,所述旋转轴可以通过所述轴紧固孔插入以与所述轴支架结合并插入到所述滚筒的内部。

43.一种衣物处理装置,其特征在于,所述保护盖的外径大于所述后方盖贯通孔的内径。

44.所述后方盖沿所述后方盖贯通孔的外周还包括复数个轴支架结合孔,以与所述轴支架结合,所述保护盖的外径的一半比从所述后方盖的中心到所述复数个轴支架结合孔的距离中的最大距离大,从而能够防止所述后方盖贯通孔和所述复数个轴支架结合孔暴露。

45.所述轴支架的一部分在与所述后方盖结合时可以通过所述后方盖贯通孔插入并凸出到所述滚筒的内部。

46.所述轴支架还包括:轴结合部,包括贯通所述轴支架而形成以与所述旋转轴结合的轴紧固孔,具有环形状;轴支架法兰,在径向上与所述轴结合部隔开预定距离而设置,并且固定到所述后方盖;以及轴支架倾斜部,倾斜地连接所述轴结合部和所述轴支架法兰,当所述轴支架法兰结合到所述后方盖时,所述轴结合部可以通过所述后方盖贯通孔插入到所述滚筒的内部。

47.所述轴支架倾斜部包括:第一倾斜部,从所述轴结合部倾斜地延伸为从所述轴结合部沿所述轴向越远离所述轴紧固孔截面越宽;以及第二倾斜部,连接所述第一倾斜部和所述轴支架法兰,沿所述轴向从所述轴紧固孔到所述第一倾斜部和所述第二倾斜部相交的位置的距离可以小于从所述轴紧固孔到所述轴支架法兰的距离。

48.所述轴支架法兰可以包括沿所述轴向贯通所述轴支架而形成的复数个后方盖结合孔。

49.所述后方盖还包括形成为分别对应于所述复数个后方盖结合孔,并且沿所述后方盖贯通孔的外周配置的复数个轴支架结合孔,所述后方盖和所述轴支架可以在所述复数个轴支架结合孔和所述复数个后方盖结合孔彼此连通后通过支架紧固构件结合在一起。

50.所述轴支架的外径可以大于所述后方盖贯通孔的内径。

51.所述旋转轴包括:旋转轴法兰,由所述旋转轴的外周面中的一部分沿所述旋转轴的半径方向延伸而形成;旋转轴插入部,在所述旋转轴的两端中插入到所述轴紧固孔中的一端和所述旋转轴法兰之间包括设置于所述旋转轴的外周面上的旋转轴螺纹;以及轴支架结合部,设置于所述旋转轴螺纹和所述旋转轴法兰之间并与所述轴支架结合,当所述旋转轴与所述轴支架和所述后方盖结合时,所述旋转轴插入部可以插入到所述轴紧固孔并凸出

到所述滚筒的内部。

52.所述衣物处理装置还可以包括在所述滚筒的内部用于结合所述轴支架和所述旋转轴的紧固螺母。

53.所述紧固螺母可以容纳在所述保护盖的内部。

54.所述驱动部可以包括马达和动力传递部,所述马达设置有形成旋转磁场(rotating field)的定子、以及通过所述旋转磁场旋转的转子,所述动力传递部设置有:转子轴,位于所述后方盖和所述马达之间,一端固定到所述转子并与所述转子一起旋转;旋转轴,一端结合到所述轴支架以使所述滚筒旋转;以及齿轮单元,用于将所述转子轴的旋转运动传递到所述旋转轴。

55.所述后方盖沿所述后方盖贯通孔的外周还包括复数个轴支架结合孔,以与所述轴支架结合,所述保护盖的外径的一半可以大于所述后方盖贯通孔的外径,且小于从所述后方盖的中心到所述复数个轴支架结合孔的距离中的最小距离。

56.所述轴支架包括分别对应于所述复数个轴支架结合孔的复数个后方盖结合孔,所述后方盖和所述轴支架在所述复数个轴支架结合孔和所述复数个后方盖结合孔彼此连通后通过支架紧固构件结合在一起,所述复数个轴支架结合孔向所述后方盖的后方凹陷,从而能够防止所述支架紧固构件从所述后方盖凸出。

57.第一、本发明能够防止因用于紧固滚筒和使所述滚筒旋转的滚筒旋转轴的紧固构件而所述滚筒旋转时衣物损坏。

58.第二、本发明能够在滚筒旋转时,防止滚筒的底面和用于结合所述滚筒的底面与所述滚筒旋转轴的各种组装构件等因衣物而损坏。

59.第三、本发明能够防止损坏的组装构件因潮湿的衣物而生锈。

60.第四、本发明能够防止滚筒与使滚筒旋转的滚筒旋转轴的组装形状暴露而在所述滚筒旋转时与衣物接触。

61.第五、本发明能够提高轴支架(或轴衬套)与旋转轴之间的紧固力。

62.第六、本发明能够便于轴支架与旋转轴之间的组装。

63.第七、能够防止轴支架与旋转轴之间的滑动。

64.第八、能够改善轴支架的刚性。

附图说明

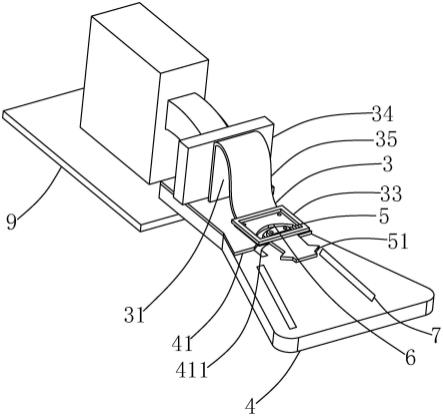

65.图1示出了衣物处理装置的一例。

66.图2示出了衣物处理装置的一截面。

67.图3示出了衣物处理装置的内部结构的一例。

68.图4示出了动力传递部的一例。

69.图5示出了将动力传递部分解的一例。

70.图6示出了动力传递部的一截面。

71.图7a示出了滚筒和保护盖。图7b示出了除去保护盖的轴支架和紧固螺母。

72.图8a是从正面观察的滚筒的后方盖。图8b示出了保护盖、滚筒旋转轴、轴支架和后方盖组装在一起的一截面。图8c示出了保护盖、滚筒旋转轴、轴支架和后方盖组装在一起的一例。

73.图9是滚筒的后方盖部分的分解图。

74.图10a和图10b分别示出了从前方和后方观察轴支架的一例。

75.图11a示出了从前方观察后方盖的一例。图11b示出了从后方观察后方盖的一例。

76.图12示出了保护盖的另一例。

77.图13a示出了现有的衣物处理装置的旋转轴和轴支架的实施例的截面的放大图。图13b至图13d示出了本发明中说明的旋转轴和轴支架的实施例的截面的放大图。

78.图14a是将现有的衣物处理装置的旋转轴和轴支架的实施例的分解图。图14b至图14d是本发明中说明的旋转轴和轴支架的实施例的分解图。

79.图15a至图15d是将现有的衣物处理装置的旋转轴与本发明中说明的旋转轴进行比较的图。

具体实施方式

80.以下,参照附图对本发明的优选实施例进行详细的说明。以下要描述的装置的结构或控制方法仅用于说明本发明的实施例,而不是用于限定本发明的权利保护范围,并且在整个说明书中使用的相同附图标记表示相同的构成要素。

81.本说明书中使用的特定术语仅是为了便于说明,并不用作对例示的实施例的限制。

82.例如,“同一”和“相同”等表达不仅表示严格相同的状态,而且还表示存在公差或者存在能够获得相同功能的程度的容差的状态。

83.例如,“朝某个方向”、“沿某个方向”、“平行”、“垂直”、“以

…

为中心”、“同心”或“同轴”等表示相对或绝对配置的表达不仅严格表示这种配置方式,而且还表示以公差或者以能够获得相同功能的程度的角度或距离相对位移的状态。

84.为了说明本发明,下面以具有彼此正交的x轴、y轴和z轴的空间正交坐标系为基准进行说明。各轴方向(x轴方向、y轴方向、z轴方向)是指各个轴延伸的两个方向。在各轴方向的前面使用“ ”符号( x轴方向、 y轴方向、 z轴方向)是指各个轴延伸的两个方向中的一个方向即正方向。在各轴方向的前面使用

“‑”

符号(-x轴方向、-y轴方向、-z轴方向)是指各个轴延伸的两个方向中的另一个方向即负方向。

85.在下面提及的构成要素前面使用“第一、第二、第三”等表达的术语只是为了避免所指的构成要素混淆,与构成要素之间的顺序、重要性或主从关系等无关。例如,也可以实现仅包括第二构成要素而不包括第一构成要素的发明。

86.本说明书中使用的单数表达包括复数表达,除非上下文另有明确指示。

87.图1示出了衣物处理装置100的一例,所述衣物处理装置100可以设置为包括机壳1和滚筒2,所述滚筒2可旋转地设置于所述机壳的内部,以提供用于储存衣物(待洗涤物或待烘干物)的空间。如图2所示,所述机壳1的内部可以设置有烘干部3,所述烘干部3通过向所述滚筒2供应高温的干燥空气(温度高于常温的空气,干燥度高于室内空气的空气)来去除衣物中的水分。

88.参照图1和图2,所述机壳1包括形成衣物处理装置的前方表面的前方板11、以及形成衣物处理装置的底面的底板17。在所述前方板11设置有与所述滚筒2连通的投入口111,所述投入口111可以设置为由门113来封闭。

89.所述前方板11上设置有控制面板115,所述控制面板115上可以设置有用于从用户接收控制指令的输入部、以及用于输出用户可选择的控制指令等信息的显示部。所述输入部可以设置为包括用于请求对衣物处理装置供电的供电请求部、允许用户从多个过程中选择期望的过程的过程输入部、以及用于请求开始由用户选择的过程的执行请求部。

90.所述滚筒2可以设置为中空的圆筒形状。图2示出了所述滚筒2由前方表面和后方表面敞开的圆筒形状的滚筒主体21、形成所述滚筒主体21的前方表面的前方盖22、以及形成所述滚筒主体21的后方表面的后方盖23构成的一例。在所述前方盖22设置有使所述滚筒主体21的内部与外部连通的滚筒投入口221,在所述后方盖23可以设置有用于使外部空气流入所述滚筒主体21的空气流入口233(参照图3)。

91.在所述滚筒主体21还可以设置有升降器24。所述升降器24(参照图7a)可以由从所述前方盖22向后方盖23延伸的板(board)从所述滚筒主体21向所述滚筒2的旋转中心凸出(从滚筒的圆周面向滚筒的旋转中心凸出)而设置。

92.当所述衣物处理装置100设置为仅用于烘干衣物的装置时,所述滚筒2可以不具有设置为贯通所述滚筒主体21以使所述滚筒的内部与滚筒的外部连通的滚筒贯通孔。

93.所述滚筒2可以可旋转地固定到主体第一支撑部12和主体第二支撑部15中的至少任意一方。示出了所述后方盖23通过马达5(参照图3)可旋转地固定到所述主体第二支撑部15,而所述前方盖22可旋转地连接到所述主体第一支撑部12的一例。

94.所述主体第一支撑部12可以设置为固定到所述机壳1并且位于所述前方板11和前方盖22之间的支撑板121。所述支撑板121可以设置为固定到所述底板17并且位于所述前方板11和前方盖22之间。在这种情况下,所述前方板11的后方表面(面向支撑板的表面)固定到所述支撑板121,并且下端可以固定到所述底板17。

95.所述支撑板121可以设置为包括支撑板贯通孔122、连接所述支撑板贯通孔122和所述滚筒投入口221的滚筒连接主体123(参照图2)、以及连接所述支撑板贯通孔122和所述投入口111的板连接主体125。所述支撑板贯通孔122是设置为贯通所述支撑板121以使所述投入口111和所述滚筒投入口221连通的手段。

96.如图2所示,所述滚筒连接主体123可以设置为固定到所述支撑板121的后方表面(由支撑板提供的空间中面向滚筒投入口的表面)的管道。所述滚筒连接主体123的一端设置为围绕所述支撑板贯通孔122,所述滚筒连接主体123的自由端可以设置为支撑所述前方盖22。即,所述滚筒连接主体123的自由端可以插入到所述滚筒投入口221中,或者可以设置为与形成所述滚筒投入口221的前方盖22的自由端接触。

97.图2示出了所述滚筒连接主体123的自由端与所述前方盖22的自由端接触的一例。在这种情况下,在所述滚筒连接主体123可以设置有环形状的连接阻尼器124。所述连接阻尼器124是用于在所述滚筒2旋转或振动时,使所述滚筒投入口221与所述滚筒连接主体123分离的风险(滚筒内部的空气泄漏到机壳中的风险)最小化的手段。

98.所述板连接主体125可以设置为固定到所述支撑板121的前方表面(由支撑板提供的空间中面向前方板的表面)的管道。所述板连接主体125的一端设置为围绕所述支撑板贯通孔122,所述板连接主体125的另一端可以设置为连接到所述投入口111。因此,供应到所述投入口111的衣物可以通过所述板连接主体125、支撑板贯通孔122、滚筒连接主体123和滚筒投入口221移动到所述滚筒主体21。

99.在所述支撑板121设置有贯通所述板连接主体125的排气口126,在所述排气口126可拆装地固定有过滤器127。所述过滤器127可以设置为任何结构,只要能够从从所述滚筒2移动到所述排气口126的空气中过滤异物即可。

100.在所述支撑板121还可以设置有用于防止所述滚筒2下垂的滚筒支撑部128。所述滚筒支撑部可以设置为包括固定到所述支撑板121以可旋转地支撑所述滚筒2的第一辊128和第二辊(未示出)。图3示出了所述第一辊128设置为支撑滚筒主体21的情况,但是这些辊也可以设置为支撑所述前方盖22。

101.所述主体第二支撑部15可以设置为固定到所述机壳1并且位于与所述后方盖23隔开的位置处的固定板151。图3示出了所述固定板151固定到所述底板17以形成衣物处理装置100的后方表面(机壳的后方表面)的一例。

102.在所述固定板151可以设置有提供安装所述马达5的空间的马达安装槽152。所述马达安装槽152可以设置为由所述固定板151向滚筒的后方盖23凹陷弯曲的凹槽。在所述固定板151设置有固定板贯通孔153,使旋转所述滚筒2的轴(旋转轴)贯通所述固定板贯通孔153,所述固定板贯通孔153可以位于所述马达安装槽152的内部。

103.如上所述,当所述滚筒2由滚筒主体21、固定到所述滚筒主体的前方盖22、以及固定到所述滚筒主体的后方盖23构成时,与所述滚筒主体21的敞开的前方表面和后方表面分别可旋转地连接到所述支撑板121和固定板151的结构相比,增加了滚筒的刚性。当滚筒的刚性增加时,能够使滚筒旋转时滚筒主体21的变形最小化,由此,能够使滚筒主体21变形时衣物夹入滚筒主体与支撑板之间的空间以及滚筒主体与固定板之间的空间的问题最小化(能够使马达的负载最小化)。

104.如图2所示,所述烘干部3可以设置为包括连接到所述排气口126的排气流路31、用于将所述排气流路31内部的空气引导至所述滚筒主体21的供应流路32、以及设置于所述排气流路31的内部以依次对空气执行除湿和加热的热交换部34。

105.所述排气流路31可以设置为包括连接到所述排气口126的第一管道311、连接到所述供应流路32的第二管道312、以及连接所述第一管道311和第二管道312的第三管道313。所述第三管道313可以固定到所述底板17。

106.所述热交换部34可以设置为能够依次对流入所述排气流路31的空气进行除湿和加热的各种装置,图2示出了所述热交换部34设置为热泵(heat pump)的一例。即,所述热交换部34包括:第一热交换器(吸热部)341,用于从流入所述排气流路31的空气中去除水分;第二热交换器(发热部)343,设置于所述排气流路31的内部,用于加热通过所述吸热部341的空气;以及风扇349,用于使从所述滚筒2排出的空气依次通过所述吸热部和发热部后移动到所述供应流路32。

107.所述吸热部341和所述发热部343沿空气的移动方向顺序地配置,并且通过形成制冷剂的循环流路的制冷剂管348彼此连接。制冷剂通过位于所述排气流路31外部的压缩机345沿所述制冷剂管348移动,在所述制冷剂管348设置有用于调节制冷剂的压力的压力调节器347。

108.如图3所示,设置于所述滚筒的后方盖23的空气流入口233可以由多个孔配置为围绕所述后方盖23的中心(滚筒的旋转中心)而设置。在这种情况下,所述供应流路32可以设置为包括设置于所述固定板151以形成从所述第二管道312排出的空气的移动路径的供应

管道321、以及用于将所述供应管道321内部的空气引导至所述空气流入口233的第一流路形成部323和第二流路形成部324。

109.所述供应管道321可以由所述固定板151向远离所述后方盖23的方向弯曲而设置以形成流路(空气的移动路径)。另外,所述供应管道321可以设置为围绕所述马达安装槽152的环形状,所述第二管道312可以设置为连接到所述供应管道321的圆周面。

110.所述第一流路形成部323设置为围绕由所述空气流入口233形成的环(ring)的外侧圆周面,所述第二流路形成部324可以设置为围绕由所述空气流入口233形成的环的内侧圆周面。

111.所述第一流路形成部323和第二流路形成部324可以固定到所述后方盖23,也可以固定到所述供应管道321,图3示出了所述流路形成部323、324固定到所述后方盖23的一例。在图3的情况下,所述第一流路形成部323的自由端围绕由所述供应管道321形成的流路(环形状的流路)的外侧圆周面,所述第二流路形成部324的自由端设置为围绕由所述供应管道321形成的流路的内侧圆周面。所述第一流路形成部323和第二流路形成部324可以由橡胶或毛毡(felt)等制成。

112.使所述滚筒2旋转的马达5设置为包括位于所述马达安装槽152中以形成旋转磁场(rotating field)的定子51、以及通过所述旋转磁场旋转的转子52。所述转子52的旋转运动通过固定到所述固定板151的动力传递部6被传递到所述滚筒2,所述定子51固定到所述固定板151和所述动力传递部6中的至少任意一方。当所述定子51固定到所述动力传递部6时,具有有利于保持设置于所述动力传递部6的转子轴64和旋转轴65的同轴度(coaxiality)的效果(能够使滚筒旋转时衣物处理装置的振动最小化,并且能够使动力传递部的耐久性下降最小化)。

113.为了防止设置在所述马达安装槽512中的马达5暴露于外部(为了防止马达暴露于外部环境以提高马达的耐久性并防止安全事故),在所述固定板151还可以设置有用于防止所述马达5暴露于外部的盖板19。进一步地,所述盖板19可以设置为也能够防止所述供应管道321暴露于外部的形状(围绕供应管道的形状)。这是为了使逃出所述供应管道321的外部的热量最小化,而且防止当身体与所述供应管道321接触时可能发生的安全事故。

114.所述衣物处理装置100可以包括用于使所述滚筒2旋转的驱动部10。所述驱动部10可以包括用于产生旋转力的马达5、以及用于将所述旋转力传递到滚筒的动力传递部6。即,如图3所示,通过旋转磁场旋转的马达的转子轴64可以连接到动力传递部6,而不是直接连接到滚筒。在动力传递部6中,可以通过单独的旋转轴65再次连接到滚筒。这是为了通过动力传递部6来降低马达5的旋转速度并增加扭矩。

115.即,所述驱动部10可以包括马达5和动力传递部6,所述马达5设置有形成旋转磁场(rotating field)的定子51、以及通过所述旋转磁场旋转的转子,所述动力传递部6设置有:转子轴64,位于所述后方盖23和所述马达5之间,一端固定到所述转子52以与所述转子52一起旋转;旋转轴65,一端结合到所述轴支架27以使所述滚筒2旋转;以及齿轮单元g,用于将所述转子轴64的旋转运动传递到所述旋转轴65。

116.图4和图5示出了所述动力传递部6的一例,所述动力传递部6设置为包括固定到所述固定板151的外壳h(参照图5)、可旋转地固定到所述外壳h的底面(面向转子所在的方向的表面)的转子轴64、可旋转地固定到所述外壳h的顶面(面向固定板所在的方向的表面)的

旋转轴65、以及设置于所述外壳的内部以将所述转子轴64的旋转运动传递到所述旋转轴65的齿轮单元g(参照图5)。所述转子轴64设置为一端固定到所述转子52且另一端位于所述外壳h的内部的轴,所述旋转轴65可以设置为一端固定到所述后方盖23且另一端位于所述外壳h的内部的轴。

117.所述外壳h优选设置为固定到所述固定板151并且位于与所述滚筒2所在的空间(机壳内部空间)分开的空间(机壳外部空间)中。这是为了使所述机壳内部的热量(从滚筒或烘干部释放的热量)传递到所述外壳h的内部最小化,从而提高所述动力传递部6的耐久性。

118.所述转子轴64可以通过图3所示的轴紧固部54结合到所述转子52。所述轴紧固部54可以设置为包括:紧固主体,具有圆盘形状;以及轴结合孔(未示出),设置为贯通所述紧固主体,所述转子轴64的一端结合到所述轴结合孔。

119.所述旋转轴65插入到所述固定板贯通孔153并连接到所述滚筒2,在所述后方盖23可以设置有轴支架27(参照图3),所述旋转轴65固定到所述轴支架27。这是为了分散所述旋转轴65旋转时作用于所述后方盖23的中心的应力。

120.为了防止所述外壳h下垂并使所述固定部安装槽152的变形最小化,所述外壳h可以通过传递部支架61和外壳紧固部612固定到所述固定板151。

121.如图3所示,在所述传递部支架61设置有支架贯通孔611,所述旋转轴65贯通所述支架贯通孔611,所述外壳紧固部612可以设置为连接所述外壳h和所述传递部支架61的螺栓。所述传递部支架61可以由与所述固定板151相同的材料制成,或者可以由强度高于所述固定板151的材料制成。

122.图3示出了所述传递部支架61固定到所述固定板151的面向所述后方盖23的表面的情况,但是所述传递部支架61也可以固定到由所述固定板151提供的空间中面向所述盖板19的表面。

123.如图5所示,所述外壳h可以设置为包括:外壳主体62,设置为中空的圆筒形状,在面向所述固定板151的表面设置有开孔;以及外壳盖63,固定到所述外壳主体62以封闭所述开孔。

124.所述外壳主体62设置为包括容纳空间622,所述齿轮单元g安装到所述容纳空间622中,所述容纳空间622可以设置为通过所述开孔与外部连通。所述容纳空间622可以设置为通过外壳底座621a和外壳圆周面621b形成,所述转子轴64固定到所述外壳底座621a,所述外壳圆周面621b从所述外壳底座621a的边缘向所述外壳盖63延伸。

125.如图5所示,在所述外壳主体62设置有从所述外壳底座621a向所述转子52延伸的转子轴支撑部625,所述转子轴支撑部625可以设置为围绕设置为贯通所述外壳主体62的转子轴贯通孔626的管道。即,所述转子轴贯通孔626设置为贯通所述转子轴支撑部625并连接到所述容纳空间622。

126.插入到所述转子轴贯通孔626中的所述转子轴64通过转子轴轴承628、629可旋转地固定到所述转子轴支撑部625。所述转子轴轴承可以设置为包括转子轴第一轴承628和固定于所述转子轴贯通孔626的内部以位于所述转子轴第一轴承628和所述转子52之间的转子轴第二轴承629。

127.所述转子轴支撑部625的自由端可以设置为插入到设置于所述轴紧固部54的紧固

主体弯曲部542中。若要固定两个转子轴轴承628、629,则必须增加所述转子轴支撑部625的长度,当所述转子轴支撑部625的自由端插入到所述紧固主体弯曲部542中时,具有能够使设置所述马达5和动力传递部6所需的空间最小化(使衣物处理装置的体积最小化)的效果。

128.所述外壳盖63可以设置为任何形状,只要能够开闭设置于所述外壳主体62的开孔即可,图5示出了所述外壳盖63设置为圆盘形状的盖主体631的一例。所述外壳盖63可以设置为通过设置在所述外壳圆周面621b上的盖固定板623固定到所述外壳主体62。

129.所述外壳盖63可以设置为包括:旋转轴支撑部635,从所述盖主体631向所述固定板151延伸;旋转轴贯通孔632,设置为贯通所述旋转轴支撑部635,所述旋转轴65插入到所述旋转轴贯通孔632中;以及旋转轴轴承638、639,设置于所述旋转轴支撑部635,以将所述旋转轴65可旋转地固定到所述旋转轴贯通孔632。

130.在所述外壳盖63设置有安装部637,所述安装部637设置于所述盖主体631,所述定子51固定到所述安装部637。所述安装部637可以设置为能够与定子紧固部(螺栓等)结合的各种形状,图中示出了所述安装部637设置为中空的圆筒形状的一例。

131.所述安装部637可以沿所述盖主体631的圆周面设置为多个,所述定子支架515优选设置为与所述安装部637的数量相同的数量。

132.当所述安装部637设置为从所述盖主体631向所述转子52凸出的圆筒时,在所述盖固定板623优选设置有固定板贯通孔624,所述安装部637插入到所述固定板贯通孔624中。这是为了使所述盖固定板623的外径最小化(为了使设置外壳所需的空间最小化)。

133.为了增加所述外壳盖63的强度,在所述盖主体631可以设置有由包括所述旋转轴贯通孔632的区域向所述固定板151凸出而形成的弯曲部634。

134.所述旋转轴轴承可以设置为包括固定到所述旋转轴支撑部635并且位于所述旋转轴贯通孔632内部的旋转轴第一轴承638和旋转轴第二轴承639。另外,为了防止外部空气供应到所述旋转轴轴承638、639,所述外壳盖63可以设置为还包括固定到所述旋转轴支撑部635以封闭所述旋转轴贯通孔632的密封件633。

135.所述外壳h通过外壳紧固部612固定到所述固定板151,所述定子51通过插入到所述紧固部贯通孔516中的定子紧固部被固定到所述安装部637而固定到所述外壳h,所述转子52通过转子轴64固定到所述外壳h。即,由于所述定子51和转子52固定到所述外壳h(由于定子和转子与外壳一起振动),因此能够使所述转子轴64和旋转轴65的同轴度(coaxiality)下降最小化。

136.所述齿轮单元g可以设置为包括:齿圈66,固定到所述外壳圆周面621b并且位于所述容纳空间622;主动齿轮69,固定到所述转子轴64并且位于所述容纳空间622的内部;保持架67,位于所述容纳空间622的内部,所述旋转轴65的另一端固定到所述保持架67;以及从动齿轮68,可旋转地固定到所述保持架67并且连接所述主动齿轮69和所述齿圈66。

137.如图6所示,为了使由于作用于所述转子轴64的外力而与所述转子轴轴承628、629或转子轴支撑部625分离的风险最小化,在所述衣物处理装置100可以设置有阻尼器9。

138.所述阻尼器9设置在所述转子轴贯通孔626中以位于所述转子轴第一轴承628和所述转子轴第二轴承629之间,是用于衰减所述转子轴第一轴承628的振动被传递到所述转子轴第二轴承629的手段。

139.所述阻尼器9可以设置为固定到所述转子轴64的圆周面并且位于所述转子轴第一

轴承628和所述转子轴第二轴承629之间的弹性体(橡胶等)。如图5所示,所述阻尼器9可以设置为包括:阻尼主体91(直径小于转子轴轴承的外径的阻尼主体),其直径大于所述转子轴64的直径并且小于所述转子轴贯通孔626的直径;以及阻尼主体贯通孔92,设置为贯通所述阻尼主体91,所述转子轴64插入到所述阻尼主体贯通孔92中。

140.如图6所示,为了使所述外壳h的振动最小化,优选设置为所述阻尼主体91的一个表面与所述转子轴第一轴承628接触,所述阻尼主体91的另一表面与所述转子轴第二轴承629接触。

141.进一步地,在所述转子轴支撑部625还可以设置有向所述转子轴贯通孔626的中心凸出并且位于所述转子轴第一轴承628和转子轴第二轴承629之间的止动件627(第一止动件)。所述第一止动件627成为限制所述转子轴第一轴承628向所述转子轴第二轴承629移动的范围的手段,或者限制所述转子轴第二轴承629向所述转子轴第一轴承628移动的范围的手段。

142.由于所述转子轴64结合到所述阻尼主体91的圆周面(由于阻尼主体可以设置为与转子轴一起旋转),因此所述阻尼主体91的半径(阻尼器的外侧半径)优选设定为比从所述转子轴贯通孔626的中心到所述第一止动件627的距离短。

143.为了使所述旋转轴轴承638、639由于作用于所述旋转轴65的外力而与外壳h分离的问题最小化,在所述旋转轴支撑部635可以设置有用于限制所述旋转轴第一轴承638和所述旋转轴第二轴承639的范围的止动件635c(第二止动件)。

144.为了使热量传递到所述外壳h的内部最小化并且将所述外壳h的热量释放到外部,在所述衣物处理装置还可以设置有散热部8。如图5所示,所述散热部8可以设置为包括设置于所述紧固主体541以将所述外壳主体62和所述转子52之间的空气排出到所述转子52的外部的第一散热部81、以及设置于所述外壳主体的圆周面621a以将所述容纳空间622内部的热量释放到所述容纳空间622的外部的第二散热部82中的至少任意一种。

145.所述第一散热部81可以设置为从所述紧固主体541向所述外壳底座621a凸出的叶片。当所述转子52旋转时,所述紧固主体541和所述第一散热部81将旋转,因此,所述转子52和所述外壳主体62之间的空气通过所述转子贯通孔531等被排出到转子52的外部,在此过程中所述外壳h的温度将降低。

146.图5示出了所述第一散热部81由多个叶片以所述轴结合孔543为中心呈放射状配置的一例,但是在所述紧固主体541也可以仅设置有一个所述叶片。

147.另一方面,在所述紧固主体541设置有紧固主体弯曲部542的情况下,所述第一散热部81优选设置为从所述紧固主体弯曲部542延伸到所述紧固主体541的边缘的叶片。由此,通过增加所述叶片的高度(从紧固主体向外壳主体的方向上的叶片的长度),能够期待增加空气的排出量的效果。

148.所述第二散热部82可以设置为从所述外壳圆周面621b凸出的外壳凸出部(散热片等)或从所述外壳圆周面621b向所述容纳空间622弯曲的外壳弯曲部(弯曲槽等)中的至少任意一种。由于所述第二散热部82增大了所述外壳圆周面621b的表面积,因此便于所述外壳主体62与外部空气的热交换。

149.图7a示出了设置于所述衣物处理装置100的滚筒2的一例。参照图7a,所述滚筒2可以包括圆筒形状的滚筒主体21、以及形成所述滚筒主体21的后方表面的后方盖23。在所述

滚筒主体21还可以设置有升降器24。所述升降器24可以由从所述前方盖22向后方盖23延伸的板(board)从所述滚筒主体21向所述滚筒2的旋转中心凸出(从滚筒的圆周面向滚筒的旋转中心凸出)而设置。

150.所述滚筒主体21的内周面可以进行压纹(embossing)处理。即,所述滚筒主体21的内周面可以以规定间隔重复以曲面向所述滚筒主体的外周面侧凹入的形状,以最小化与衣物的接触。所述凹入的形状可以包括具有相对更大的半径的第一形状和具有相对较小的半径的第二形状。所述第二形状可以位于所述第一形状之间。

151.所述升降器24也可以是直线形状的板,但是如图7a所示,所述升降器24可以是具有弯曲成波浪形的曲面的板形状。即,所述升降器24可以设置为具有从所述滚筒2的前方越向后方越凹陷并且在经过拐点后再次凸出的形状的曲线的形状。这是为了将衣物移动到后方侧而不在前方,使得衣物能够被从所述后方盖23的空气流入口233流入的热风很好地烘干。

152.在所述滚筒主体21的内周面可以设置有至少一个以上的所述升降器24。

153.设置于所述滚筒的后方盖23的空气流入口233可以由多个孔配置为围绕所述后方盖23的中心(滚筒的旋转中心)而设置。如上所述,所述供应流路32可以设置为包括设置于所述固定板151以形成从所述第二管道312排出的空气的移动路径的供应管道321、以及用于将所述供应管道321内部的空气引导至所述空气流入口233的第一流路形成部323和第二流路形成部324。

154.所述滚筒2可以包括在所述后方盖23的中心处用于防止轴支架27和旋转轴65暴露于衣物容纳空间211的保护盖25。

155.图7b示出了当除去所述保护盖25时暴露的轴支架27的一部分、旋转轴65、旋转轴紧固构件26和支架紧固构件225。

156.所述衣物处理装置100包括:滚筒2,包括圆筒形状的滚筒主体21、以及形成所述滚筒主体21的后方表面的后方盖23,用于容纳衣物;驱动部10,包括用于使所述滚筒2旋转的旋转轴;后方盖贯通孔231,沿所述旋转轴65的轴向贯通所述后方盖23而形成;轴支架27,固定到所述后方盖23,与所述旋转轴65结合以封闭所述后方盖贯通孔231;以及保护盖25,设置于所述后方盖23以防止所述轴支架27和所述旋转轴65与所述衣物接触。

157.因此,当除去所述保护盖25时,所述轴支架27和所述旋转轴65可能会暴露。即使所述轴支架27和所述旋转轴65由金属材料制成,也可能因附着在衣物上的饰品或拉链等而产生划痕等,并且由于潮湿的衣物而可能生锈。正是为了防止这种情况而设置了所述保护盖25。所述保护盖25的材料可以是塑料。并且,可以设置为像圆顶(dome)一样的形状以覆盖所述轴支架27和所述旋转轴65。即,所述保护盖25可以具有沿所述轴向向远离所述后方盖23的方向凹陷的形状。因此,所述保护盖的后表面、即保护盖背面259可以以所述后方盖贯通孔231为中心覆盖规定区域。由保护盖25覆盖的规定区域是指,所述保护盖25覆盖包括所述后方盖贯通孔231的所述后方盖23以使其不会暴露于外部的区域。

158.图7a示出了所述保护盖25在由所述保护盖覆盖的规定区域包括支架紧固构件225的一例,所述支架紧固构件225用于将所述轴支架27和所述后方盖23结合到一起。与此不同,如图12所示,所述保护盖25可以仅覆盖所述后方盖贯通孔231以及所述后方盖贯通孔231的外周一部分而暴露所述支架紧固构件225。

159.图8a示出了后方盖的一例。所述后方盖23可以包括后方盖贯通孔231(参照图9),所述轴支架27和所述旋转轴65通过所述后方盖贯通孔231插入并结合到所述后方盖23的中心处。所述后方盖贯通孔231可以沿所述旋转轴65的轴向贯通所述后方盖23而形成。为了使所述滚筒2旋转,需要将所述旋转轴65与所述滚筒2连接,所述旋转轴65结合到设置于所述后方盖23的中心处的轴支架27,所述轴支架27可以固定到后方盖23以封闭所述后方盖贯通孔231。

160.参照图8a和图9,保护盖25可以固定到所述旋转轴65。所述保护盖25可以包括沿所述轴向贯通所述保护盖25的中心而形成的盖紧固孔251。通过所述盖紧固孔251,所述保护盖25和所述旋转轴65可以由保护盖紧固构件255结合到一起。

161.所述保护盖紧固构件255可以是诸如螺钉的紧固构件。并且,所述盖紧固孔251的边缘部分以对应于所述保护盖紧固构件255的头部分的尺寸凹陷,使得所述保护盖紧固构件255的头部分、即螺钉的头部不会从所述保护盖25凸出。这是为了防止由于凸出的头部而损坏衣物。

162.并且,所述保护盖紧固构件255的螺纹可以是在沿与所述滚筒2的旋转方向相同的方向旋转时,使所述旋转轴65和所述保护盖25进一步结合的方向。这是为了防止在所述滚筒2旋转时,所述保护盖紧固构件255从所述旋转轴65松动,使得所述后方盖23和所述保护盖25分离。

163.另一方面,由于所述旋转轴65通过所述轴支架27与所述后方盖23结合,并且所述保护盖25结合到所述旋转轴65,当所述旋转轴65旋转时,所述后方盖23和所述保护盖25以相同的速度旋转,因此所述后方盖23与所述保护盖25之间不会因速度差而发生打滑或摩擦。

164.参照图11a,后方盖23可以包括:后方盖贯通孔231,轴支架27通过所述后方盖贯通孔231插入到所述后方盖23的中心;复数个轴支架结合孔232,贯通所述后方盖23而形成,沿所述后方盖贯通孔231的外周以规定间隔配置;以及所述轴支架结合部235,其是所述后方盖23的包括所述后方盖贯通孔231和所述复数个轴支架结合孔232,并且向所述滚筒2的前方隆起以与所述保护盖25结合的区域。

165.所述轴支架结合部235可以比空气流入口233所在的区域更向所述滚筒2的前方凸出而形成。这是为了在驱动部10位于所述滚筒2的后方时减小驱动部所占的体积。即,在所述驱动部10中,尤其是动力传递部的旋转轴65向前方凸出,该部分将被容纳在由所述轴支架结合部235的凹陷部分形成的旋转轴容纳空间279中。此后,所述旋转轴65和轴支架27被容纳在形成于作为后方盖的背面的结合背面2352的背面凹陷部2311(参照图11b)中,因此能够减小所述滚筒2与所述驱动部10结合时的尺寸。

166.所述后方盖23可以包括从所述轴支架结合部235像辐条(spoke)一样呈放射状延伸并与所述后方盖23的外周连接的复数个后方盖加强肋237。所述后方盖加强肋237用于增强所述后方盖的强度。在所述复数个后方盖加强肋237之间可以形成有贯通所述后方盖23的复数个空气流入口233。

167.参照图10a,示出了固定到所述后方盖23以封闭所述后方盖贯通孔231的轴支架27的一例。所述轴支架27为了插入到所述后方盖贯通孔231并使所述旋转轴65凸出到所述滚筒2的内部,可以包括贯通所述轴支架27的轴紧固孔271。所述轴支架27可以具有向所述后

方盖23方向凸出的形状。并且,所述轴紧固孔271可以位于所述轴支架27的凸出的部分。

168.图8b示出了后方盖23、轴支架27、旋转轴65和保护盖25结合在一起的一截面。所述旋转轴65可以结合到所述轴紧固孔271。当所述旋转轴65结合到所述轴紧固孔271时,所述旋转轴65为了防止在通过所述轴紧固孔271插入的长度超过预定长度时通过所述轴紧固孔271进一步插入,还可以包括从所述旋转轴65的外周面径向延伸而形成的旋转轴法兰655(参照图9)。即,当所述旋转轴65组装到所述轴支架27时,所述旋转轴法兰655可以用作用于组装的引导件。

169.所述轴支架27可以固定到所述后方盖23。所述轴支架27可以固定到所述轴支架结合部235。如上所述,在所述轴支架27具有向所述后方盖23方向凸出的形状的情况下,当所述轴支架27固定到所述后方盖23时,所述轴支架27包括所述轴紧固孔271的部分可以插入到所述后方盖贯通孔231并凸出到滚筒2的内部。

170.因此,当所述旋转轴65结合到所述轴支架27时,所述旋转轴65的规定部分也将同样地凸出到所述滚筒2的内部。

171.图8c示出了动力传递部6的旋转轴65插入到所述轴紧固孔271并凸出,所述轴支架27也插入到所述后方盖贯通孔231并凸出的截面的一例。

172.所述保护盖25可以包括在所述保护盖25的中心处沿所述轴向贯通而形成的盖紧固孔251。并且,所述旋转轴65可以包括在所述旋转轴65的两端中插入到所述滚筒2的内部的一端,沿所述轴向与所述盖紧固孔251相对应地形成于所述旋转轴的内部的盖定位孔653。并且,所述保护盖紧固构件255可以通过所述盖紧固孔251与所述盖定位孔653螺纹结合,以将所述保护盖25固定到所述旋转轴65。

173.如果所述保护盖25可以结合到所述旋转轴65并与它一起旋转,则所述保护盖25和所述旋转轴65也可以通过螺纹方式以外的其他方式连接。所述保护盖25结合到所述旋转轴65是为了以与所述滚筒相同的旋转速度旋转,因此所述保护盖25可以结合到所述后方盖23而不是所述旋转轴65。

174.参照图8b,所述保护盖25的外径c2将大于所述后方盖贯通孔231的内径c1。这是因为,所述保护盖25的目的是为了至少防止所述轴支架27和所述旋转轴65暴露,因此需要具有能够覆盖所述后方盖贯通孔231的尺寸。

175.如上所述,所述后方盖23可以沿所述后方盖贯通孔231的外周包括复数个轴支架结合孔232,以与所述轴支架27结合。

176.在图8b中示出了,所述复数个轴支架结合孔232设置为偶数个并且配置为以所述后方盖贯通孔231为中心彼此相对,所述复数个轴支架结合孔232中彼此相对的轴支架结合孔之间的距离中的最大距离d2。由于所述复数个轴支架结合孔232以所述后方盖贯通孔231为中心配置在同心圆上,因此可以考虑所述轴支架结合孔232的直径来获知彼此相对的轴支架结合孔之间的距离中的最小距离d1或最大距离d2。

177.然而,即使在所述轴支架结合孔232的数量为奇数个的情况下,所述保护盖25的外径c1的一半也比从所述后方盖23的中心到所述复数个轴支架结合孔232的距离中的最大距离(d2的一半)大,从而能够防止所述后方盖贯通孔231和所述复数个轴支架结合孔232暴露。

178.参照图8b,所述轴支架结合部235以所述后方盖23的背面(图8b上的最右侧面)为

基准向所述滚筒2的前方凹陷(recessed)或隆起(elevated)预定的第一距离r1。并且,当所述轴支架27结合到与所述后方盖贯通孔231相邻的外周时,所述轴支架27可以以所述后方盖23的背面为基准向所述滚筒2的内部凸出预定的第二距离r2。因此,考虑到所述轴支架结合部235隆起了所述第一距离,所述轴支架27将向所述滚筒2的内部凸出对应于第二距离与第一距离之差r2-r1的距离。

179.即,所述轴支架27包括沿所述轴向贯通而形成的轴紧固孔271,所述旋转轴65可以通过所述轴紧固孔271插入以与所述轴支架27结合并插入到所述滚筒2的内部。

180.参照图8c,所述保护盖25可以包括:保护盖背面259,面向所述后方盖23;以及至少一个盖挂钩2591,从所述保护盖背面259沿所述轴向凸出以插入到所述后方盖贯通孔231的内周面中,并且与所述后方盖贯通孔231钩挂结合。所述盖挂钩2591能够防止所述保护盖25从所述后方盖贯通孔231脱落。另外,能够使所述后方盖23与所述盖挂钩2591之间紧密接触。由此,能够防止衣物夹入所述后方盖23与所述盖挂钩2591之间。

181.另外,所述保护盖25还可以包括在所述保护盖背面259设置为径向围绕所述盖挂钩2591以支撑所述保护盖25的盖加强肋252。由于所述保护盖25具有向一侧凹陷的圆顶形状,因此强度可能较弱。为了增强这一点,可以具有盖加强肋252。然而,为了防止盖加强肋252暴露到外部,所述盖加强肋252可以优选设置在所述保护盖背面259。

182.可以以所述盖紧固孔251为中心设置有复数个同心圆形状的所述盖加强肋252。

183.图9是示出组装到所述后方盖的主要构成要素的分解图。

184.所述保护盖25可以包括在所述保护盖25的中心处沿所述轴向贯通而形成的盖紧固孔251。所述旋转轴65可以包括与所述盖紧固孔251相对应地,在所述旋转轴65的两端中插入到所述滚筒2的内部的一端沿所述轴向形成于所述旋转轴的内部的盖定位孔653。并且,所述保护盖紧固构件255可以通过所述盖紧固孔251与所述盖定位孔653螺纹结合。

185.如上所述,所述轴支架27的一部分在与所述后方盖23结合时可以通过所述后方盖贯通孔231插入到所述滚筒2的内部。即,所述旋转轴65可以通过所述轴紧固孔271插入以与所述轴支架27结合并凸出到所述滚筒2的内部。

186.所述旋转轴65包括:旋转轴法兰655,由所述旋转轴65的外周面中的一部分沿所述旋转轴65的半径方向延伸而形成;旋转轴插入部651,在所述旋转轴65的两端中插入到所述轴紧固孔271中的一端与所述旋转轴法兰655之间包括设置于所述旋转轴65的外周面上的旋转轴螺纹6511;以及旋转轴传递部657,设置在所述旋转轴螺纹6511和所述旋转轴法兰655之间并与所述轴支架27结合,当所述旋转轴65与所述轴支架27和所述后方盖23结合时,所述旋转轴插入部651可以插入到所述轴紧固孔271并凸出到所述滚筒2的内部。

187.当所述旋转轴65结合到所述轴紧固孔271时,所述轴支架27与所述旋转轴法兰655的背面接触,从而可以起到防止旋转轴65进一步插入的引导件的作用。

188.由于所述轴支架27的外径大于所述后方盖贯通孔231的内径,因此所述轴支架27可以封闭所述后方盖贯通孔231并固定到所述后方盖23的背面。

189.所述轴支架结合部235的半径可以小于所述旋转轴法兰655的半径,且大于所述旋转轴插入部651的半径。因此,所述旋转轴插入部651自由地穿过所述轴紧固孔271而所述旋转轴法兰655不能穿过。并且,所述轴支架结合部235可以具有与所述轴紧固孔271的形状相对应的形状。因此,例如,如果所述轴紧固孔271的内周面具有锯齿形状,则在所述轴支架结

合部235的外周面也可以设置与其对应的锯齿形状,使得两者可以彼此咬合。

190.这是因为,需要所述轴支架结合部235与所述轴紧固孔271结合,以将所述旋转轴65的旋转力传递到所述轴支架27。因此,为了在彼此不滑动的情况下传递旋转力,所述轴支架结合部235和所述轴紧固孔271可以设置为齿轮齿形状或锯齿形状。

191.在所述旋转轴插入部651的外周面可以设置有具有螺纹形状的旋转轴螺纹6511。这是为了在所述旋转轴插入部651通过所述轴紧固孔271插入并凸出到所述滚筒2的内部时,通过紧固螺母或旋转轴紧固构件26将所述轴支架27和所述旋转轴65之间结合在一起。

192.由于所述保护盖25的凹陷的形状,所述旋转轴紧固构件26也被容纳到所述保护盖25的内部而不会暴露。

193.并且,所述保护盖25可以包括在所述保护盖25的中心处沿所述轴向贯通而形成的盖紧固孔251。所述旋转轴65可以包括在所述旋转轴65的两端中插入到所述滚筒2的内部的一端,沿所述轴向与所述盖紧固孔251相对应地形成于所述旋转轴的内部的盖定位孔653。通过所述盖紧固孔251和所述盖定位孔653,可以将所述保护盖25固定到所述旋转轴65。

194.如果所述保护盖25可以结合到所述旋转轴65并与它一起旋转,则所述保护盖25和所述旋转轴65也可以通过螺纹方式以外的其他方式连接。所述保护盖25结合到所述旋转轴65是为了以与所述滚筒相同的旋转速度旋转,因此所述保护盖25可以结合到所述后方盖23而不是所述旋转轴65。

195.当所述旋转轴插入部651结合到所述轴紧固孔271时,在所述旋转轴法兰655和所述轴支架27之间还可以包括旋转轴垫圈28。当所述旋转轴垫圈28套在旋转轴65上,并且所述旋转轴插入部651结合到所述轴紧固孔271时,所述旋转轴垫圈28将位于所述旋转轴法兰655和所述轴支架27之间。即使所述旋转轴65与所述轴支架27咬合并一起旋转,在所述旋转轴法兰655和所述轴支架27之间也可能存在摩擦力,所述旋转轴垫圈28可以起到减小这种摩擦力的作用。

196.图10a和图10b是从正面和背面观察轴支架27的一例。所述轴支架27可以包括:轴结合部278,包括与所述旋转轴65结合的所述轴紧固孔271,形成所述轴支架27的中心部分;轴支架法兰275,设置在所述轴结合部278的外侧半径方向上,并且固定到所述后方盖23;以及轴支架倾斜部277,倾斜地连接所述轴结合部278和所述轴支架法兰275。

197.即,所述轴支架27还可以包括:轴结合部278,包括所述轴紧固孔271,具有环形状;轴支架法兰275,以所述轴紧固孔为中心,在径向上与所述轴结合部隔开预定距离而设置,并且固定到所述后方盖;以及轴支架倾斜部277,倾斜地连接所述轴结合部278和所述轴支架法兰275。

198.所述轴结合部278可以具有诸如在中心处包括贯通所述轴结合部278的轴紧固孔271的环形状的平面的形状。当旋转轴65插入到所述轴紧固孔271中时,所述环形状的平面(或环平面部)可以执行卡住旋转轴法兰655、即像止动件(stopper)一样的功能。

199.所述轴紧固孔271的内周面可以具有锯齿形或齿轮齿形的形状。所述旋转轴65的旋转轴插入部651也设置为与其对应的形状,使得彼此咬合以传递旋转力。包括所述轴紧固孔271的轴结合部278可以具有比所述轴支架27的其他部分更向所述滚筒的前方凸出的形状。这是为了插入到所述后方盖贯通孔231内部并与所述旋转轴结合,以减小滚筒2和驱动部10的组装尺寸。

200.如果在所述轴支架27的中心处可以设置有包括所述轴紧固孔271的轴结合部278,则设置在所述轴紧固孔271的半径方向外侧的轴支架法兰275可以包括设置于所述轴支架法兰275以与所述后方盖23结合的复数个后方盖结合孔272。

201.参照图9,所述后方盖23包括形成为分别对应于所述复数个后方盖结合孔272,并且沿所述后方盖贯通孔231的外周配置的复数个轴支架结合孔232,所述后方盖23和所述轴支架27可以在所述复数个轴支架结合孔232和所述复数个后方盖结合孔272彼此连通后通过支架紧固构件225结合在一起。

202.所述轴支架倾斜部277可以包括从所述轴结合部278沿径向倾斜地延伸的第一倾斜部2771、以及从所述第一倾斜部2771径向延伸并与所述轴支架法兰275连接的第二倾斜部2772。

203.参照图10a,所述第一倾斜部2771可以设置为沿所述轴向越朝远离所述后方盖23的方向越向外侧倾斜。即,所述第一倾斜部2771可以设置为从所述轴支架结合部235越朝径向截面越宽。即,所述第一倾斜部2771可以设置为像圆锥(cone)形状的外侧表面一样的形状。相反,所述第二倾斜部2772可以在与所述第一倾斜部2771相反的方向上倾斜地连接所述第一倾斜部2771和所述轴支架法兰275。

204.所述第一倾斜部2771和所述第二倾斜部2772连接的位置以所述轴支架法兰275为基准可以位于更靠近所述马达5而不是所述后方盖23的位置处。因此,如果将所述轴支架竖立在地面上,则所述轴支架27中所述第一倾斜部2771和所述第二倾斜部2772连接的位置将接触地面。

205.参照图8c和图10b,当从后方观察越远离轴紧固孔271截面越宽的圆锥形状的第一倾斜部2771时,其可以形成能够容纳旋转轴的旋转轴容纳空间279。这是为了对应于动力传递部6的外形以使动力传递部6所占的空间最小化。即,在所述旋转轴容纳空间279中,所述旋转轴65连接到动力传递部6,从而可以容纳外壳盖63和隔热部的一部分。

206.所述第一倾斜部2771和所述第二倾斜部2772连接的位置以所述轴支架法兰275为基准位于更靠近所述马达5而不是所述后方盖23的位置处,因此所述第一倾斜部2771和所述第二倾斜部2772可以形成轴支架凹陷部276。即,所述轴支架凹陷部276可以在所述第一倾斜部和所述轴支架法兰275之间形成凹陷的部分。

207.即,参照图8b,从所述盖挂钩2591到所述轴支架凹陷部276的距离b2可以大于从所述盖挂钩2591到所述轴支架法兰275的距离b1。

208.所述轴支架凹陷部276是为了考虑盖挂钩2591结合到所述后方盖贯通孔231时挂钩部分所占的部分。即,所述后方盖贯通孔231的内周面并非简单地切割成以圆形贯通后方盖23,在所述后方盖贯通孔231的内周面被切割形成为圆形后,所述后方盖贯通孔231的内周面与结合到所述盖挂钩的部位相对应的部分可以向所述后方盖23的背面方向弯曲形成。这是为了使盖挂钩2591能够结合到所述弯曲并凸出的部分。因此,当所述盖挂钩2591结合到所述后方盖贯通孔231时,需要考虑到这一点来设计轴支架,为此,轴支架27可以包括轴支架凹陷部276。

209.参照图10b,所述复数个后方盖结合孔272可以向所述轴支架27的背面凹陷而形成。这是为了在所述复数个轴支架结合孔232和所述复数个后方盖结合孔272彼此连通后通过所述支架紧固构件225结合在一起时,使所述支架紧固构件225的头部从所述轴支架27凸

出最小化。当设置为圆顶形状的保护盖25结合到所述后方盖23时,所述支架紧固构件225将位于所述保护盖25的边缘部分而不是中心部。这是因为,此时,所述保护盖25的边缘部分的高度低于所述保护盖25的中心部的高度,因此当所述支架紧固构件225凸出较多时,可能与所述保护盖25发生干涉。

210.图11a和图11b是从正面和背面观察的后方盖23。参照图11a,后方盖23可以包括:后方盖贯通孔231,轴支架27通过所述后方盖贯通孔231插入到所述后方盖23的中心;复数个轴支架结合孔232,贯通所述后方盖23而形成,沿所述后方盖贯通孔231的外周以规定间隔配置;以及所述轴支架结合部235,其是所述后方盖23的包括所述后方盖贯通孔231和所述复数个轴支架结合孔232,并且向所述滚筒2的前方隆起以与所述保护盖25结合的区域。

211.所述轴支架结合部235可以比空气流入口233所在的区域更向所述滚筒2的前方凸出而形成。这是为了在驱动部10位于所述滚筒2的后方时减小驱动部所占的体积。即,在所述驱动部10中,尤其是动力传递部的旋转轴65将凸出到滚筒2的内部。即,在所述驱动部10中,尤其是动力传递部的旋转轴65向前方凸出,该部分将被容纳在由所述轴支架结合部235的凹陷部分形成的旋转轴容纳空间279中。此后,所述旋转轴65和轴支架27被容纳在形成于作为后方盖的背面的结合背面2352的背面凹陷部2311(参照图11b)中,因此能够减小所述滚筒2与所述驱动部10结合时的尺寸。

212.所述后方盖23可以包括从所述轴支架结合部235像辐条(spoke)一样呈放射状延伸并与所述后方盖23的外周连接的复数个后方盖加强肋237。所述后方盖加强肋237用于增强所述后方盖23的强度。在所述复数个后方盖加强肋237之间可以形成有贯通所述后方盖23的复数个空气流入口233。

213.如上所述,设置于所述固定板151以形成从所述第二管道312排出的空气的移动路径的供应管道321将通过第一流路形成部323和第二流路形成部324将所述供应管道321内部的空气引导至所述空气流入口233。

214.所述轴支架27可以固定到所述轴支架结合部235。如上所述,在所述轴支架27具有向所述后方盖23方向凸出的形状的情况下,当所述轴支架27固定到所述后方盖23时,所述轴支架27的包括所述轴紧固孔271的部分将插入到所述后方盖贯通孔231并凸出到滚筒2的内部。

215.所述保护盖25将结合到形成所述轴支架结合部235的正面的结合正面2351。盖挂钩2591可以结合到所述后方盖贯通孔231,此时,为了结合盖挂钩2591,所述后方盖贯通孔231的内周面的与所述盖挂钩2591结合的部分可以向所述后方盖23的背面方向弯曲形成。这是为了使盖挂钩2591能够结合到向所述后方盖23的背面方向弯曲并凸出的部分。另外,与此对应,结合到所述结合背面2352的轴支架27可以包括轴支架凹陷部276。

216.如上所述,为了在所述复数个轴支架结合孔232和所述复数个后方盖结合孔272通过支架紧固构件225结合在一起时,使所述所述支架紧固构件225的头部从所述轴支架27凸出最小化,所述复数个轴支架结合孔232也可以凹陷形成。与此对应,所述复数个后方盖结合孔272也可以同样地凹陷形成。

217.参照图11a和图11b,在所述复数个后方盖加强肋237之间,可以包括向后方盖23的背面凹陷形成的后方盖凹陷部234。复数个空气流入口233可以位于所述后方盖凹陷部234中。这是因为,如果所述空气流入口233与所述后方盖加强肋237位于同一平面上而没有所

述后方盖凹陷部234,则在滚筒2旋转时衣物可能会堵住所述空气流入口233。另外,即使为了使通过所述空气流入口233进入的热风旋转,所述后方盖加强肋237和所述空气流入口233形成在彼此不同的高度而不是处于同一平面上也将是有利的。

218.另一方面,轴支架27将结合到形成所述轴支架结合部235的背面的结合背面2352。具体地,轴支架法兰275将结合到结合背面2352。

219.并且,所述后方盖23可以包括形成所述后方盖的侧面的后方盖侧面。这是为了便于后方盖23与滚筒主体21的结合。

220.图12示出了后方盖23的另一实施例。后方盖23可以包括用于插入轴支架27和旋转轴65的后方盖贯通孔231、以及沿所述后方盖贯通孔231的外周的复数个轴支架结合孔232。并且,轴支架27可以包括以与所述复数个轴支架结合孔232相同的数量设置于所述轴支架法兰275的所述复数个后方盖结合孔272,以分别对应于所述复数个轴支架结合孔232。所述轴支架27和所述后方盖23可以配置为所述复数个后方盖结合孔272和所述复数个轴支架结合孔232分别连通,然后通过支架紧固构件225彼此结合在一起。由此,所述轴支架27可以固定到所述后方盖23并封闭所述后方盖贯通孔231。

221.保护盖25可以设置为像圆顶(dome)一样的形状以覆盖所述轴支架27和所述旋转轴65。即,所述保护盖25可以具有沿所述轴向向远离所述后方盖23的方向凹陷的形状。因此,所述保护盖的后表面、即保护盖背面259可以以所述后方盖贯通孔231为中心覆盖规定区域。

222.由保护盖25覆盖的规定区域是指,所述保护盖25覆盖包括所述后方盖贯通孔231的所述后方盖23以使其不会暴露到外部的区域。

223.参照图7a,由所述保护盖25覆盖的规定区域是包括所述后方盖贯通孔231并包括所述复数个轴支架结合孔232的圆形状的区域。因此,图7a示出了能够防止轴支架27、旋转轴65和支架紧固构件225均暴露的一例。

224.与此不同,在图12中,所述保护盖25的外周位于所述后方盖贯通孔231和所述复数个轴支架结合孔232之间,防止了所述后方盖贯通孔231的暴露,但是所述复数个轴支架结合孔232可能暴露到外部。

225.这是因为,所述复数个轴支架结合孔232与所述复数个后方盖结合孔272连通并通过支架紧固构件225结合在一起,因此所述复数个轴支架结合孔232被支架紧固构件225封闭。因此,衣物中的水分将难以通过所述复数个轴支架结合孔232影响到驱动部。最终,即使所述保护盖25不覆盖所述复数个轴支架结合孔232,也不会妨碍所述保护盖25防止旋转轴65和轴支架27暴露的主要功能。

226.因此,如图12所示,所述保护盖25的外周位于所述后方盖贯通孔231和所述复数个轴支架结合孔232之间,防止了所述后方盖贯通孔231的暴露,但是所述复数个轴支架结合孔232暴露到外部也无妨。

227.即,所述保护盖25的外径的一半即半径可以大于所述后方盖贯通孔231的外径,且小于从所述后方盖23的中心到所述复数个轴支架结合孔232的距离中的最小距离。

228.然而,为了防止支架紧固构件225凸出而损坏衣物,优选设置为所述支架紧固构件225将所述复数个轴支架结合孔232和与其对应的所述复数个后方盖结合孔272结合在一起时,所述支架紧固构件225不从所述后方盖23凸出。

229.例如,当所述支架紧固构件225为螺钉时,所述复数个轴支架结合孔232和与其对应的所述复数个后方盖结合孔272可以设置为凹陷的形状以对应于螺钉的头部分,使得螺钉的头部分能够分别容纳到所述复数个轴支架结合孔232中。

230.即,所述复数个轴支架结合孔232可以向所述后方盖23的背面凹陷,以防止所述支架紧固构件225从所述后方盖23凸出。

231.图13a和图14a示出了用于现有的衣物处理装置的一例。如上所述,旋转轴465插入到轴支架47,轴支架法兰475可以固定到后方盖23。所述旋转轴465仅插入到所述轴支架47,而不凸出到所述滚筒2的内部。

232.所述轴支架47具有由贯通所述轴支架47的轴紧固孔的内周面的一部分沿所述轴紧固孔的半径方向凸出而用作止动件(stopper)的轴紧固凸出部4712。通过所述轴紧固凸出部4712,旋转轴465将无法进一步插入到所述轴紧固孔中。因此,由轴紧固凸出部4712划分并且位于所述旋转轴465插入的方向上的轴紧固孔的内周面的形状可以设置为齿轮齿形状或锯齿形状。与其对应的旋转轴465的部位也具有同样的形状,使得当所述旋转轴465结合到轴支架47时旋转轴465的旋转力能够被很好地传递到轴支架47。

233.所述轴紧固孔中位于与所述旋转轴465插入的方向相反的方向上的开口部中可以插入要与所述旋转轴465结合的紧固螺栓46。即,在所述旋转轴465的中心部可以设置有能够与紧固螺栓结合的螺纹孔。当所述旋转轴465沿所述轴支架47的一个方向插入时,紧固螺栓46可以沿所述轴支架47的相反方向插入,以隔着所述轴紧固凸出部4712彼此结合在一起。

234.所述旋转轴465结合到所述轴支架47后通过所述紧固螺栓46进行紧固,从而能够将所述旋转轴465和所述轴支架47固定在一起。

235.此时,所述紧固螺栓46的紧固力越大越好。然而,由于所述紧固螺栓46的尺寸需要小于旋转轴465,因此存在所述紧固螺栓46的紧固力不够大的问题。即,紧固力较弱,且紧固刚性较小。另外,在现有的衣物处理装置中,所述轴支架47的材料一般使用压铸铝合金。在这种情况下,在轴支架的刚性和成本方面可能是不利的。

236.另外,参照图15a,在现有的旋转轴465中,由于旋转轴传递部4657和旋转轴法兰4655的外径相同,在结合到所述轴支架时没有可以引导组装的部分,因此在组装时可能需要耗费较多的时间。

237.参照图13b至图13d以及图14b至图14d,示出了本发明中说明的用于解决上述问题的旋转轴65、轴支架27和旋转轴紧固构件26的各种实施例。

238.参照图13b至图13d以及图14b至图14d,所述衣物处理装置100包括:滚筒2,包括圆筒形状的滚筒主体21、以及形成所述滚筒主体21的后方表面的后方盖23,用于容纳衣物;驱动部10,包括用于使所述滚筒2旋转的旋转轴65、865、965;后方盖贯通孔231,沿所述旋转轴65、865、965的轴向贯通所述后方盖23而形成;轴支架27、87、97,固定到所述后方盖23并与所述旋转轴65、865、965结合以封闭所述后方盖贯通孔231,将所述旋转轴65、865、965的旋转传递到所述滚筒2;以及轴紧固孔271、871、971,沿所述轴向贯通所述轴支架27、87、97而形成,所述旋转轴65、865、965插入到所述轴紧固孔271、871、971中,所述旋转轴65、865、965插入到所述轴紧固孔271、871、971并凸出到所述滚筒2的内部,并且可以通过旋转轴紧固构件26、86、96与所述轴支架27、87、97结合。

239.所述旋转轴紧固构件26、86、96可以具有螺母(nut)形状。具体地,可以是具有六角形头部的六角螺母。

240.另外,可以在所述旋转轴紧固构件26、86、96和旋转轴65、865、965的螺纹之间涂抹螺钉固定剂,以代替垫圈或u形环(u-ring)来防止螺钉松动。

241.并且,考虑到所述轴支架27、87、97的刚性,所述轴支架27、87、97的材料可以是热轧镀锌钢板(hot dip galvanized iron)而不是压铸铝。另外,所述轴支架27、87、97的形状可以通过冲压成型。

242.一部分插入到滚筒2的内部并凸出的旋转轴65、865、965与旋转轴紧固构件26、86、96结合,使得所述旋转轴65、865、965可以结合到所述轴支架27、87、97并彼此一同旋转。

243.在这种情况下,由于旋转轴紧固构件26、86、96的紧固力与旋转轴65、865、965的直径相关,因此与使用现有的紧固螺栓46的情况相比,其紧固力会更大。

244.并且,所述旋转轴65、865、965包括:旋转轴插入部651、8651、9651,从所述旋转轴65、865、965的两端中插入到所述轴紧固孔271、871、971中的一端65a、865a、965a起沿所述轴向在预定的第一长度p1、v1、q1内,所述旋转轴65、865、965的外周面被设置为螺纹形状;以及旋转轴传递部657、8657、9657,从所述旋转轴插入部651、8651、9651起沿所述轴向在预定的第二长度p2、q2、v2内与所述轴紧固孔271、871、971的内周面结合,用于将所述旋转轴65、865、965的旋转力传递到所述轴支架27、87、97,所述旋转轴插入部651、8651、9651可以通过所述旋转轴紧固构件26、86、96与所述轴支架27、87、97结合。

245.所述驱动部10还可以包括马达5和动力传递部6,所述马达5设置有形成旋转磁场(rotating field)的定子51、以及通过所述旋转磁场旋转的转子52,所述动力传递部6设置有:转子轴64,位于所述后方盖23和所述马达5之间,一端固定到所述转子52并与所述转子52一起旋转;以及齿轮单元g,用于将所述转子轴64的旋转运动传递到所述旋转轴65、865、965。

246.所述衣物处理装置100还可以包括在所述滚筒2的内部用于保护所述旋转轴65、865、965和所述轴支架27、87、97的保护盖25。并且,还可以包括在所述旋转轴65、865、965的两端中插入到所述轴紧固孔271、871、971中的一端的中心处沿所述轴向形成,以用于通过保护盖紧固构件255将所述保护盖25和所述旋转轴65、865、965螺纹结合到一起的盖定位孔653。即,所述盖定位孔653可以设置为螺纹孔形状。

247.为了方便起见,仅在图13b中示出了所述盖定位孔653,但是图13c和图13d的旋转轴865、965也可以在相同位置处具有作为螺纹孔的盖定位孔。

248.并且,所述轴紧固孔271、871、971的内周面2711、8711、9711中的一部分至少具有齿轮齿形状(gear tooth shape)或锯齿形状(serrated shape),所述旋转轴插入部651、8651、9651的外周面也可以设置为与所述轴紧固孔271、871、971的内周面相对应的形状。

249.另外,所述旋转轴插入部651、8651、9651在所述轴向上的长度可以大于所述旋转轴传递部657、8657、9657在所述轴向上的长度。这是考虑了所述旋转轴紧固构件26、86、96和所述旋转轴65、865、965之间的结合力。

250.图13b和图14b示出了本发明中说明的轴支架27和旋转轴65之间的结构的一例。另外,图15b是图13b和图14b所示的旋转轴65的一例的放大图。

251.参照图15b,所述旋转轴65可以包括:旋转轴插入部651,从所述旋转轴65的两端中

插入到所述轴紧固孔271中的一端65a起沿所述轴向在预定的第一长度p1内,所述旋转轴65的外周面被设置为螺纹形状,以能够进行螺纹结合;以及旋转轴传递部657,从所述旋转轴插入部651起沿所述轴向在预定的第二长度p2内与所述轴紧固孔271的内周面结合,用于将所述旋转轴65的旋转力传递到所述轴支架27。

252.所述旋转轴插入部651可以通过所述旋转轴紧固构件26与所述轴支架27结合。

253.所述旋转轴传递部657可以与所述轴紧固孔271的内周面结合。此时,所述轴紧固孔271的内周面2711可以设置为锯齿形状或齿轮齿形状。并且,与所述轴紧固孔271结合的所述旋转轴传递部657也可以设置为与其对应的锯齿形状或齿轮齿形状。所述旋转轴传递部657需要通过所述轴支架27和所述后方盖23将所述旋转轴65的旋转力传递到所述滚筒2,因此,为了很好地传递旋转力而不打滑,其可以设置为锯齿形状或齿轮齿形状。

254.所述旋转轴65还可以包括旋转轴法兰655,从所述旋转轴传递部657起沿所述轴向在预定的第三长度p3内,所述旋转轴法兰655具有比所述旋转轴传递部657的外径更大的外径。所述旋转轴法兰655可以结合到所述轴结合部278的背面。即,由于所述旋转轴法兰655的外径大于所述轴紧固孔271的内周面的直径,当所述旋转轴65插入到所述轴紧固孔271中时,能够防止所述旋转轴65通过所述轴紧固孔271进一步插入,因此在组装所述轴支架27和所述旋转轴65时可以用作引导件以便于组装。

255.所述旋转轴65还可以包括从所述旋转轴法兰655朝面向所述动力传递部6的方向延伸的动力传递连接部659,以便与所述动力传递部6连接并接收旋转力。从所述旋转轴65的两端65a、65b中位于面向所述动力传递部6的方向的另一端65b起沿所述轴向,所述旋转轴的一部分可以设置为齿轮齿形状或锯齿形状,以便与所述动力传递部6连接并接收旋转力。

256.具体地,所述旋转轴的包括另一端的一部分可以与所述动力传递部6的保持架67连接。

257.如上所述,所述旋转轴插入部651在所述轴向上的第一长度p1可以比所述旋转轴传递部657在所述轴向上的第二长度p2。这意味着通过所述轴紧固孔插入并凸出到滚筒的内部的旋转轴的长度比所述轴紧固孔的厚度长。因此,能够减小所述旋转轴65与所述旋转轴紧固构件26结合时旋转轴以轴向为中心晃动的偏心量。

258.另外,所述旋转轴插入部651在所述旋转轴65的半径方向上的外径可以小于所述旋转轴传递部657在所述半径方向上的外径。这是为了在穿过所述轴紧固孔271而组装所述旋转轴65时,使其更容易地穿过。

259.并且,所述旋转轴传递部657中更靠近所述轴紧固孔271的部分可以倾斜设置。这是因为,与所述轴紧固孔271进行组装时,即使所述旋转轴65的中心部与所述轴紧固孔271的中心部不一致,也可以通过倾斜部分来自然地引导所述旋转轴65的中心部与所述轴紧固孔271的中心部一致。因此,与现有的旋转轴相比,能够提高组装性。

260.因此,将所述旋转轴65组装到所述轴支架27时,可以通过所述旋转轴传递部657的倾斜部分先将所述轴紧固孔271和所述旋转轴65的中心对准后,再组装成所述旋转轴传递部657的齿轮齿形状或锯齿形状与所述轴紧固孔的内周面2711的齿轮齿形状或锯齿形状相对应。

261.比较图15a和图15b,从所述旋转轴的一端到所述旋转轴法兰655的总长度mt和pt

相似。然而,可以看出,与旋转轴紧固构件结合的所述第一长度p1比现有的紧固螺栓46结合到旋转轴465并被最大程度地插入时的第一长度m1长。在紧固螺栓46和旋转轴465之间产生预定的隔开距离m1a是因为省略了轴支架但考虑了轴支架的厚度。

262.另外,可以看出,结合到旋转轴外部的旋转轴紧固构件26的内径大于插入到旋转轴内部的紧固螺栓46的主体部分的外径。由此,能够提高所述旋转轴紧固构件26与旋转轴65的紧固强度,并且提高紧固力。

263.另外,紧固力的提高最终导致所述轴支架27和所述旋转轴65的结合力(clamping force)提高,导致所述旋转轴65和所述轴支架27之间可能发生打滑的滑动扭矩(slip torque)也将提高。

264.另一方面,所述衣物处理装置100还可以包括位于所述轴支架27和所述旋转轴65之间以提高旋转轴65与轴支架27的紧固效果,并且用于将旋转轴法兰655间的结合力均匀地分散到所述轴支架27的垫圈28。为此,所述垫圈28可以是热处理过的垫圈。

265.如上所述,所述外壳盖63可以设置为包括:旋转轴支撑部635,从所述盖主体631向所述固定板151延伸;旋转轴贯通孔632,设置为贯通所述旋转轴支撑部635,所述旋转轴65插入到所述旋转轴贯通孔632;以及旋转轴轴承638、639,设置于所述旋转轴支撑部635,以将所述旋转轴65可旋转地固定到所述旋转轴贯通孔632。

266.所述旋转轴轴承可以设置为包括固定到所述旋转轴支撑部635并且位于所述旋转轴贯通孔632内部的旋转轴第一轴承638和旋转轴第二轴承639。另外,为了防止外部空气供应到所述旋转轴轴承638、639,所述外壳盖63可以设置为还包括固定到所述旋转轴支撑部635以封闭所述旋转轴贯通孔632的密封件633。

267.比较图13a和图13b,可以看出,所述旋转轴65与所述轴支架27结合时所占的体积与使用现有的旋转轴465的情况相比有所减小。

268.可以看出,在图13a中,假设从所述旋转轴第二轴承639到与现有的旋转轴结合的紧固螺栓46的头部末端为止的距离为t1,则在图13b中,从所述旋转轴第二轴承639到旋转轴紧固构件26结合到作为本发明的一例的旋转轴65时的所述旋转轴65的末端为止的距离即t2小于参照图13a相同地表示的t1。即,当所述旋转轴65和所述轴支架27通过所述旋转轴紧固构件26结合时,在所述后方盖23的后方占据的体积有所减小,从而能够更紧凑地利用空间。

269.另外,将图13b的轴支架27与另一实施例的轴支架87、97进行比较时,可以看出,为了使所述轴支架27的加工更加容易,所述轴支架27不具有所述轴支架27的厚度在所述轴紧固孔271附近发生变化或弯曲的形状。

270.图13c和图14c示出了本发明中说明的轴支架87和旋转轴865之间的另一例。另外,图15c是图13c和图14c所示的旋转轴865的另一例的放大图。

271.参照图15c,所述旋转轴865可以包括:旋转轴插入部8651,从所述旋转轴865的两端中插入到所述轴紧固孔871的一端865a起沿所述轴向在预定的第一长度v1内,所述旋转轴865的外周面设置为螺纹形状,以能够进行螺纹结合;以及旋转轴传递部8657,从所述旋转轴插入部8651起沿所述轴向在预定的第二长度v2内与所述轴紧固孔871的内周面结合,用于将所述旋转轴65的旋转力传递到所述轴支架87。

272.所述旋转轴插入部8651可以通过所述旋转轴紧固构件86与所述轴支架87结合。

273.所述旋转轴传递部8657可以与所述轴紧固孔871的内周面结合。此时,所述轴紧固孔871的内周面8711可以设置为锯齿形状或齿轮齿形状。并且,与所述轴紧固孔871结合的所述旋转轴传递部8657也可以设置为与其对应的锯齿形状或齿轮齿形状。所述旋转轴传递部8657需要通过所述轴支架87和所述后方盖23将所述旋转轴865的旋转力传递到所述滚筒2,因此,为了很好地传递旋转力而不打滑,其可以设置为锯齿形状或齿轮齿形状。

274.所述旋转轴865还可以包括旋转轴法兰8655,从所述旋转轴传递部8657起沿所述轴向在预定的第三长度v3内,所述旋转轴法兰8655具有比所述旋转轴传递部8657的外径更大的外径。所述旋转轴法兰8655可以结合到包括所述轴紧固孔871的所述轴支架87的背面。即,由于所述旋转轴法兰8655的外径大于所述轴紧固孔871的内周面的直径,当所述旋转轴865插入到所述轴紧固孔871中时,能够防止所述旋转轴865通过所述轴紧固孔871进一步插入,因此在组装所述轴支架87和所述旋转轴865时可以用作引导件以便于组装。

275.所述旋转轴865还可以包括从所述旋转轴法兰8655朝面向所述动力传递部6的方向延伸的动力传递连接部8659,以便与所述动力传递部6连接并接收旋转力。从所述旋转轴865的两端865a、865b中位于面向所述动力传递部6的方向的另一端865b起沿所述轴向,所述旋转轴的一部分可以设置为齿轮齿形状或锯齿形状,以便与所述动力传递部6连接并接收旋转力。

276.具体地,包括所述旋转轴的另一端的一部分可以与所述动力传递部6的保持架67连接。

277.如上所述,所述旋转轴插入部8651在所述轴向上的第一长度v1可以比所述旋转轴传递部8657在所述轴向上的第二长度v2长。这意味着通过所述轴紧固孔871插入并凸出到滚筒的内部的旋转轴的长度比所述轴紧固孔871的厚度长。因此,能够减少所述旋转轴865与所述旋转轴紧固构件86结合时旋转轴865以轴向为中心晃动的偏心量。

278.另外,所述旋转轴插入部8651在所述旋转轴865的半径方向上的外径可以小于所述旋转轴传递部8657在所述半径方向上的外径。这是为了在穿过所述轴紧固孔871而组装所述旋转轴865时,使其更容易地穿过。

279.并且,所述旋转轴传递部8657中更靠近所述轴紧固孔871的部分可以倾斜设置。这是因为,与所述轴紧固孔871进行组装时,即使所述旋转轴865的中心部与所述轴紧固孔871的中心部不一致,也可以通过倾斜部分来自然地引导所述旋转轴865的中心部与所述轴紧固孔871的中心部一致。因此,与现有的旋转轴相比,能够提高组装性。

280.因此,将所述旋转轴865组装到所述轴支架87时,可以通过所述旋转轴传递部8657的倾斜部分先将所述轴紧固孔871和所述旋转轴865的中心对准后,再组装成所述旋转轴传递部8657的齿轮齿形状或锯齿形状与所述轴紧固孔的内周面8711的齿轮齿形状或锯齿形状相对应。

281.比较图15a和图15c,可以看出,从所述旋转轴的一端到所述旋转轴法兰8655的总长度vt大于现有的旋转轴的总长度mt。并且,可以看出,与旋转轴紧固构件结合的旋转轴插入部的第一长度v1比现有的紧固螺栓46结合到旋转轴465并被最大程度地插入时的第一长度m1长。另外,可以看出,结合到旋转轴外部的旋转轴紧固构件26的内径大于插入到旋转轴内部的紧固螺栓46的主体部分的外径。由此,能够提高所述旋转轴紧固构件86与旋转轴865的紧固强度,并且提高紧固力。

282.另外,紧固力的提高最终导致所述轴支架87和所述旋转轴865的结合力(clamping force)提高,导致所述旋转轴865和所述轴支架87之间可能发生打滑的滑动扭矩(slip torque)也将提高。

283.另一方面,所述衣物处理装置100还可以包括位于所述轴支架27和所述旋转轴865之间以提高旋转轴865与轴支架87的紧固效果,并且用于将旋转轴法兰8655间的结合力均匀地分散到所述轴支架87的垫圈(未示出)。

284.然而,比较图13a和图13c,可以看出,所述旋转轴865与所述轴支架87结合时所占的体积与使用现有的旋转轴465的情况相比有所增加。

285.可以看出,假设从所述旋转轴第二轴承639到与现有的旋转轴结合的紧固螺栓46的头部末端位置的距离为t1,则从所述旋转轴第二轴承639到旋转轴紧固构件86结合到作为本发明的另一例的旋转轴865时的所述旋转轴865的末端为止的距离即t2大于t1。

286.另一方面,可以看出,图15c的第二长度v2的长度大于图15b的第二长度p2。这意味着与图15c的所述旋转轴传递部8657对应的轴紧固孔871的内周面在轴向上的长度更长。这意味着所述旋转轴传递部8657与所述轴紧固孔871的接触面变宽,最终通过所述旋转轴传递部8657能够将所述旋转轴865的旋转力更好地传递到所述轴支架87。

287.可以看出,图15c的所述第三长度v3的长度也大于图15b的第三长度p3。随着所述旋转轴传递部8657的第二长度v2增加,旋转轴法兰8655的第三长度v3也相应地增加,从而能够承受更大的扭力(torsion)。

288.然而,随着第二长度和第三长度均增加,旋转轴的长度相应地增加,导致旋转轴所占的体积可能增加。为了使这种情况最小化,所述旋转轴法兰8655中的一部分可以插入到所述轴紧固孔871中。即,所述旋转轴法兰8655中距所述旋转轴传递部8657预定距离的第四长度v4所对应的部分可以插入到所述轴紧固孔871中。

289.为此,所述轴紧固孔871的内周面可以设置成阶梯状以对应于所述旋转轴传递部8657和所述旋转轴法兰8655的外径,使得当所述旋转轴865插入到所述轴紧固孔871中时,所述旋转轴传递部8657插入到所述轴紧固孔871中,然后所述旋转轴法兰8655的一部分插入到所述轴紧固孔871中。

290.即,所述轴紧固孔871的内周面8711在所述轴向上的长度可以大于所述第二长度v2,且小于所述第二长度v2与所述第三长度v3之和。

291.即,所述轴紧固孔871中对应于所述第二长度v2的部分的内周面可以设置为锯齿形状或齿轮齿形状以对应于所述旋转轴传递部8657。并且,对应于所述第四长度v4的部分的内周面可以设置为对应于所述旋转轴法兰8655的外径。

292.另外,所述轴紧固孔871部分的厚度可以比所述轴支架87的其他部分厚。

293.图13d和图14d示出了本发明中说明的轴支架97和旋转轴965之间的结构的又一例。另外,图15d是图13d和图14d所示的旋转轴965的又一例的放大图。

294.参照图15d,所述旋转轴965可以包括:旋转轴插入部9651,所述旋转轴965的从两端中插入到所述轴紧固孔971的一端965a起沿所述轴向在预定的第一长度q1内,所述旋转轴965的外周面设置为螺纹形状,以能够进行螺纹结合;以及旋转轴传递部9657,从所述旋转轴插入部9651起沿所述轴向在预定的第二长度q2内与所述轴紧固孔971的内周面结合,用于将所述旋转轴65的旋转力传递到所述轴支架97。

295.所述旋转轴插入部9651可以通过所述旋转轴紧固构件96与所述轴支架97结合。

296.所述旋转轴传递部9657可以与所述轴紧固孔971的内周面结合。此时,所述轴紧固孔971的内周面9711可以设置为锯齿形状或齿轮齿形状。并且,与所述轴紧固孔971结合的所述旋转轴传递部9657也可以设置为与其对应的锯齿形状或齿轮齿形状。所述旋转轴传递部9657需要通过所述轴支架97和所述后方盖23将所述旋转轴965的旋转力传递到所述滚筒2,因此,为了很好地传递旋转力而不打滑,其可以设置为锯齿形状或齿轮齿形状。

297.所述旋转轴965还可以包括:旋转轴法兰9655,在所述一端965a和所述旋转轴的另一端965b之间沿所述轴向在预定的第三长度q3内,所述旋转轴法兰9655具有比所述旋转轴传递部9657的外径更大的外径;以及旋转轴连接部9657a,位于所述旋转轴法兰9655和所述旋转轴传递部9657之间,并且设置为预定的第四长度q4。设置所述旋转轴连接部9657a是为了使组装更容易。

298.即,与图15b和图15c所示的旋转轴的一例不同,在所述旋转轴传递部9657和所述旋转轴法兰9655之间还可以包括具有光滑的圆筒形状并且设置为所述第四长度q4的旋转轴连接部9657a。

299.所述旋转轴连接部9657a的外径可以小于所述旋转轴法兰9655的外径,且大于等于所述旋转轴插入部9657的外径。

300.所述旋转轴965还可以包括从所述旋转轴法兰9655朝面向所述动力传递部6的方向延伸的动力传递连接部9659,以便与所述动力传递部6连接并接收旋转力。从所述旋转轴965的两端965a、965b中位于面向所述动力传递部6的方向的另一端965b起沿所述轴向,所述旋转轴的一部分可以设置为齿轮齿形状或锯齿形状,以便与所述动力传递部6连接并接收旋转力。

301.具体地,所述旋转轴的包括另一端的一部分可以与所述动力传递部6的保持架67连接。

302.如上所述,所述旋转轴插入部9651在所述轴向上的第一长度q1可以比所述旋转轴传递部9657在所述轴向上的第二长度q2长。这意味着通过所述轴紧固孔971插入并凸出到滚筒的内部的旋转轴的长度比所述轴紧固孔971的厚度长。因此,能够减少所述旋转轴965与所述旋转轴紧固构件96结合时旋转轴965以轴向为中心晃动的偏心量。

303.另外,所述旋转轴插入部9651在所述旋转轴965的半径方向上的外径可以小于所述旋转轴传递部9657在所述半径方向上的外径。这是为了在穿过所述轴紧固孔971而组装所述旋转轴965时,使其更容易地穿过。

304.所述旋转轴传递部9657中更靠近所述轴紧固孔971的部分可以倾斜设置。这是因为,与所述轴紧固孔971进行组装时,即使所述旋转轴965的中心部与所述轴紧固孔971的中心部不一致,也可以通过倾斜部分来自然地引导所述旋转轴965的中心部与所述轴紧固孔971的中心部一致。因此,与现有的旋转轴相比,能够提高组装性。

305.因此,将所述旋转轴965组装到所述轴支架97时,可以通过所述旋转轴传递部9657的倾斜部分先将所述轴紧固孔971和所述旋转轴965的中心对准后,再组装成所述旋转轴传递部9657的齿轮齿形状或锯齿形状与所述轴紧固孔的内周面9711的齿轮齿形状或锯齿形状相对应。

306.参照图14d,所述轴紧固孔971还可以包括从所述轴紧固孔971的内周面9711沿所

述轴向朝所述驱动部10所在的方向弯曲延伸的管道形状的轴紧固孔延伸部9712。

307.因此,所述轴紧固孔971将通过所述轴紧固孔延伸部9712设置为沿轴向延伸的形状。

308.所述轴紧固孔971的内周面9711中形成于所述轴支架97的部分的内周面的形状设置为锯齿形状或齿轮齿形状以对应于所述旋转轴传递部9657,从所述轴紧固孔延伸部9712的内周面、即从所述轴紧固孔的内周面弯曲延伸的部分可以具有与所述旋转轴连接部9657a对应的光滑的形状。

309.所述轴紧固孔延伸部9712的延伸长度可以是所述旋转轴连接部9657a的长度即第四长度q4。由此,当所述旋转轴965插入到所述轴紧固孔971中时,所述旋转轴传递部9657结合到所述轴紧固孔971,所述轴紧固孔延伸部9712对应于所述旋转轴连接部9657a,使得所述旋转轴法兰9655卡在所述轴紧固孔延伸部的自由端,从而能够防止所述旋转轴965进一步插入。

310.即,所述轴紧固孔延伸部9712用作阻止所述旋转轴法兰9655通过所述轴紧固孔延伸部9712进一步插入的止动件(stopper)。另外,为了将所述旋转轴965插入到所述轴紧固孔971中,需要先将所述旋转轴965插入到所述轴紧固孔延伸部9712的内部。因此,所述旋转轴传递部9657的倾斜部分可以使所述旋转轴965的中心与所述轴紧固孔延伸部9712的中心对齐。此后,由于所述旋转轴传递部9657与设置于所述轴紧固孔971的内周面的锯齿形状或齿轮齿形状咬合,因此与图13a至图13c的实施例相比,能够提高组装容易性。

311.然而,旋转轴965的长度由于所述轴紧固孔延伸部9712而增加,因此旋转轴965与轴支架97结合时所占的体积可能比图13b的一实施例的情况要大。尽管如此,旋转轴紧固构件96与旋转轴965的紧固力和紧固强度也将优于图13a所示的现有的旋转轴。

312.比较图15a和图15d,可以看出,从所述旋转轴的一端到所述旋转轴法兰9655的总长度qt大于现有的旋转轴的总长度mt。并且,可以看出,与旋转轴紧固构件结合的旋转轴插入部的第一长度q1比现有的紧固螺栓46结合到旋转轴465并被最大程度地插入时的第一长度m1长。另外,可以看出,结合到旋转轴外部的旋转轴紧固构件26的内径大于插入到旋转轴内部的紧固螺栓46的主体部分的外径。由此,能够提高所述旋转轴紧固构件96与旋转轴965的紧固强度,并且提高紧固力。

313.另外,紧固力的提高最终导致所述轴支架97和所述旋转轴965的结合力(clamping force)提高,导致所述旋转轴965和所述轴支架97之间可能发生打滑的滑动扭矩(slip torque)也将提高。

314.另一方面,所述衣物处理装置100还可以包括位于所述轴支架27和所述旋转轴965之间以提高旋转轴965与轴支架97的紧固效果,并且用于将旋转轴法兰9655间的结合力均匀地分散到所述轴支架97的垫圈928。

315.然而,比较图13a和图13d,可以看出,所述旋转轴965与所述轴支架97结合时所占的体积与使用现有的旋转轴465的情况相比有所增加。

316.可以看出,假设从所述旋转轴第二轴承639到与现有的旋转轴结合的紧固螺栓46的头部末端位置的距离为t1,则从所述旋转轴第二轴承639到旋转轴紧固构件96结合到作为本发明的另一例的旋转轴965时的所述旋转轴965的末端为止的距离即t2大于t1。

317.另一方面,可以看出,图15d的第二长度q2的长度和第四长度q4的长度之和大于图

15c的第二长度v2和第二长度v4之和。这意味着与图15d的所述旋转轴传递部9657和所述旋转轴连接部9657a对应的轴紧固孔971的内周面在轴向上的长度更长。这意味着所述旋转轴传递部9657与所述轴紧固孔971的接触面变宽,最终通过所述旋转轴传递部9657能够将所述旋转轴965的旋转力更好地传递到所述轴支架97。

318.参照图14a至图14d,示出了与图10a所示的轴支架97不同形状的轴支架的另一实施例。图10a所示的轴支架27为圆形,另一方面,图14a至图14d示出了六角形形状的轴支架。

319.当所述轴支架27、87、97结合到后方盖23时,同样插入到所述滚筒2的内部并凸出。这是为了使所述旋转轴65、865、965在滚筒2的后方结合时所占的体积最小化。

320.所述轴支架27、87、97可以包括位于所述轴支架27、87、97的中心处以插入旋转轴65、865、965的轴紧固孔271、871、971。并且,设置在所述轴紧固孔271、871、971的半径方向外侧的轴支架法兰275、875、975可以包括设置于所述轴支架法兰275、875、975以与所述后方盖23结合的复数个后方盖结合孔272、872、972。

321.由于所述后方盖23包括形成为分别对应于所述复数个后方盖结合孔272、872、972,并且沿所述后方盖贯通孔231的外周配置的复数个轴支架结合孔232,因此所述后方盖23和所述轴支架27可以在所述复数个轴支架结合孔232和所述复数个后方盖结合孔272彼此连通后通过支架紧固构件(未示出)结合在一起。

322.本发明可以以各种形式变形实施,但是权利保护范围不限于上述实施例。因此,如果变形的实施例包含本发明的权利要求的构成要素,则应当视为属于本发明的权利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。