1.本发明涉及生物基长链烷烃的制备技术领域,尤其涉及木质纤维素基生物质或生物基糖类做为原料水相合成长链烷烃中间体的技术领域,具体为一种生物基长链烷烃中间体的连续制备方法。

背景技术:

2.短期内柴油、航油等长链烷烃燃油很难完全被替代,利用可再生生物质里的碳源替代石化基的碳源,可有效降低交通运输、航空行业的碳排放。

3.木质纤维素类生物质或生物基糖类物质可以经过水相解聚-脱水得到平台分子,这些平台分子再经羟醛缩合、加氢饱和、加氢脱氧、异构等步骤得到长链烷烃,做为燃油使用(science, 2005,308,1446-1450;us7671246b2)。相比于动植物油脂做为原料生产燃油,尤其是生物基航空燃油的技术,该技术路线可以降低生产成本60~80%;另外,该技术路线原料来源广泛。该技术路线中羟醛缩合得到的中间体是不溶于水的固体,可以较容易的从水相反应体系中分离,但是缩合中间体不溶于烃类,只部分溶于醇类、酮类等含氧有机溶剂,当溶于含氧有机溶剂的缩合体进行后续加氢脱氧工序时,含氧有机溶剂也会和氢气反应,消耗了氢气和其他石化基碳源。

4.专利cn102850157b将生物质基糠醛或hmf和丙酮进行缩合,得到的缩合体溶于外加溶剂,在金属(i)-金属(ii)-固体酸三中心多功能催化剂作用下进行加氢,得到长链烷烃。溶剂为甲醇、乙醇、丁醇、乙醚、四氢呋喃、乙酸乙酯等可以溶解缩合固体的纯物质或混合物。

5.cn113444540a采用木质纤维素基糠醛类化合物和羰基化合物缩合产物进行分段加氢,首先采用ni-sio2型催化剂进行加氢饱和,然后采用双金属-sio2负载型催化剂进行加氢脱氧,最后采用双金属-分子筛型催化剂进行加氢异构,从而得到生物航油产品。该反应过程中,缩合产物无溶剂直接进入加氢饱和反应器,该专利未给出反应器的结构型式,无溶剂反应时放热量巨大,如何确保反应不飞温该专利未给出解决方案。

6.cn107200722b对糖源生物质在c1~6醇类溶剂存在的情况下进行处理,得到r-糠醛类化合物和乙酰丙酸酯类化合物,然后经羟醛缩合得到中间体,未脱除c1~6醇类溶剂的情况下再经两步加氢脱氧得到航空燃料。

7.cn104650947b采用糖平台化合物在碱催化下得到羟醛缩合产物,然后以醇溶液为溶剂,缩合产物在金属催化剂作用下进行加氢饱和,然后在贵金属负载催化剂作用下进行加氢脱氧、异构、裂化和环化生成符合航油标准的长链烷烃。

8.专利cn111040801b将糖平台化合物加热熔融,和c8~c15的液态烷烃或液态含氧有机物进行混合,再进行加氢预处理,并将产物进行气液分离,得到的液相为加氢饱和后的长链烷烃中间产物。该专利将糖平台缩合产物加热熔融,额外消耗大量能量、容易产生副反应、熔融产物容易堵塞设备管路;c8~c15的液态含氧有机物依然消耗其他来源的碳源;反应过程中还需要进行气液分离,压缩回用气相,能耗较高。

9.综上所述,从目前已公开的国内外专利来看,现存的以木质纤维素基生物质或生物基糖类为原料生产长链烷烃的技术中,缩合中间体都需要溶解于醇类等含氧有机溶剂或者经过其他经济性不高的预处理,然后进行后续的加氢反应,使用的溶剂基本上都来源于石化产业,会造成得到生物基长链烷烃的同时消耗了大量的石化基碳源含氧有机物;另外缩合中间体加氢饱和一般都是间歇操作,每釜每批次产物的品质都会有细微差别,工业化生产时需投入大量人力,以确保升降温、升降压、氮气置换、进出料等程序精确,以免出现安全事故。

10.本发明针对目前生物基长链烷烃生产中缩合中间体进一步加氢存在的消耗石化基有机溶剂、难以连续运行等方面存在的问题,提出了采用高分散乳化工艺及多釜串联连续加氢的生产方法,分散溶剂使用长链烷烃产品,解决了目前国内外技术路线中消耗石化基碳源、间歇生产等问题。

技术实现要素:

11.本发明采用木质纤维素基生物质或生物基糖类平台分子作为原料,通过羟醛缩合反应,将生物基平台分子中的含糠醛基化合物和乙酰丙酸或其酯类缩合得到的长链含氧中间体,通过高分散乳化工艺,分散到加氢后的长链烷烃产品中,进入连续釜式加氢饱和反应器,即得到加氢饱和后的缩合中合体溶液。加氢饱和产物再进入固定床反应器进行加氢脱氧、加氢裂化/异构反应得到长链烷烃,部分长链烷烃返回前面工序做为分散溶剂循环使用,剩余部分即为交通、航空燃料用的长链烷烃产品。本发明不涉及使用石化基的烃类或醇类等溶剂,不需要复杂的加热、氢气循环等工序,工艺技术路线能耗低、安全平稳。

12.本发明中,术语“生物基平台化合物分子”是指:富含木质纤维素的生物质通过一系列化学转化过程,将生物质转化为各种化合物,这些化合物称之为生物基平台化合物分子。

13.本发明中,缩合中间体是大分子的含碳氢氧化合物。

14.本发明的目的,提出一种生物基长链烷烃中间体的连续制备方法,包括如下步骤:

15.(1)水相中,碱性物质催化下,以生物基平台化合物分子为原料通过羟醛缩合得到 c10~c20的含氧化合物,然后通过固液分离和干燥,得到固态c10~c20的缩合中间体。缩合反应条件为:20~100℃、常压。优选地,所述碱性物质为naoh或koh。

16.(2)所述缩合中间体、加氢饱和催化剂和c8~c15的烷烃产品混合,分散,得到所述缩合中间体和所述加氢饱和催化剂均匀分散到所述烷烃产品中的乳状液。混合各物料的质量比为:所述缩合中间体:加氢饱和催化剂:所述烷烃产品为1:0.005~0.03:5~20。

17.(3)步骤(2)得到的乳状液再经泵增压,连续送至3~5级的串联反应釜,同时向釜内连续补充氢气,进行加氢饱和反应,得到加氢饱和液。其中,反应釜顶部气相联通,各反应釜压力相同,温度逐级递增,反应条件:反应釜顶部气相压力为0.5~3mpa,反应釜内温度为100~200℃。优选地,除最后一级反应釜外,其他反应釜均在底部各配置一台循环泵,用于增加反应釜内流体的扰动。

18.(4)步骤(3)得到的加氢饱和液依靠反应釜内的压力,将产物压至固液分离机或过滤器,分离催化剂残渣,即可得到加氢饱和的长链烷烃中间体溶液。

19.本发明设计了一种生物基长链烷烃中间体的连续制备技术路线,本发明提出的技

术路线图如图1所示。相比于已公开的生物基平台分子制备长链烷烃的技术工艺,本发明提出的技术路线有如下优势:1)采用本发明技术方法得到的长链烷烃中的碳源全部来自生物质中的半纤维素、纤维素组份或生物基糖类物质;2)本方法预加氢采用连续缩合体乳化加氢工艺,产物长链烷烃作为分散剂,经高分散乳化设备将缩合体均匀分散到长链烷烃中,然后进行多釜串联连续加氢,不需要额外引入醇类等其他含氧有机物做为溶剂,连续加氢操作稳定、安全、能耗低。

20.优选地,步骤(1)所述的缩合过程,是采用糠醛基化合物、乙酰丙酸或乙酰丙酸酯投加到1.1~1.5wt%碱液中进行反应,作为催化剂的碱为naoh或koh,缩合温度20~50℃,缩合反应时间2~3小时。

21.进一步地,所述生物基平台化合物分子为糠醛基化合物和乙酰丙酸,糠醛基化合物与乙酰丙酸加入量摩尔比为1~2:1。例如糠醛基化合物与乙酰丙酸加入量摩尔比为1:1、1.1:1、1.2:1、 1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、1.9:1或2:1。

22.进一步地,所述生物基平台化合物分子为糠醛基化合物和乙酰丙酸酯,糠醛基化合物与乙酰丙酸酯加入量摩尔比为1~2:1。例如,糠醛基化合物与乙酰丙酸酯加入量摩尔比为1:1、 1.1:1、1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、1.9:1或2:1。

23.进一步地,所述生物基平台化合物分子为糠醛基化合物与乙酰丙酸和乙酰丙酸酯的任意比例混合物;糠醛基化合物与乙酰丙酸和乙酰丙酸酯的任意比例混合物加入量摩尔比为 1~2:1。例如,糠醛基化合物与乙酰丙酸和乙酰丙酸酯的任意比例混合物加入量摩尔比为1:1、 1.1:1、1.2:1、1.3:1、1.4:1、1.5:1、1.6:1、1.7:1、1.8:1、1.9:1或2:1。

24.优选地,步骤(2)所述的高分散乳化过程,将固态缩合产物颗粒和催化剂粉混入长链烷烃产品中,操作条件:0.01~0.2mpa、20~50℃;预混的浆液通过渣浆泵或螺杆泵加压,然后进入高分散乳化机,将粒径≤1mm的缩合产物固体和催化剂打碎成≤10μm的微粒并悬浮在长链烷烃液体中,形成均一的乳化液,高分散乳化机操作条件:0.4~1.0mpa、20~50℃。混合各物料的质量比为:长链缩合中间体:加氢饱和催化剂:长链烷烃产品为1:0.005~0.02:8~15。

25.作为优选,步骤(3)所述的加氢饱和过程,采用3级串联反应釜,各反应釜布置时由高到低,反应液充满一台反应釜后,靠溢流进入下一级反应釜,操作条件:第一台釜100~130℃、第二台釜130~160℃、第三台釜150~180℃,反应压力1~3mpa。

附图说明

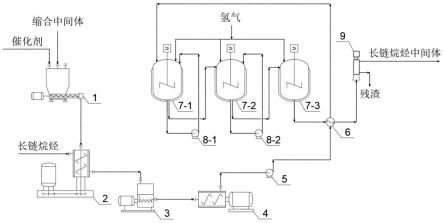

26.图1是本发明的工艺流程图。

27.图中标记:

28.1-定量给料机,2-预混泵,3-增压泵,4-高分散乳化机,5-增压泵,6-热交换器,7-1-第一级反应釜,7-2-第二级反应釜,7-3-第三级反应釜,8-1/2-循环泵,9-固液分离机。

29.图2是实施例步骤a得到的羟醛缩合产物gpc图。

30.图3是实施例步骤a得到的羟醛缩合产物液体核磁表征图。

31.图4是实施例5得到的缩合中间体加氢饱和产物desi-ms图。

具体实施方式

32.以下实施例是对本发明的进一步说明,而不是对本发明的限制。实施例以生物基平台分子糠醛和乙酰丙酸为原料详述工艺过程,除特别说明,本发明使用的设备和化学品为本技术领域常规市购产品。

33.图1是本发明的工艺流程图。如图1所示,本发明的反应所用的装置包括定量给料机1、预混泵2、增压泵3、高分散乳化机4、增压泵5、热交换器6、第一级反应釜7-1、第二级反应釜7-2、第三级反应釜7-3、第一循环泵8-1、第二循环泵8-2和固液分离机9。定量给料机1依次连接预混泵2、增压泵3、高分散乳化机4、增压泵5、热交换器6、第一级反应釜7-1、第二级反应釜7-2、第三级反应釜7-3、和固液分离机9。第一级反应釜7-1的底部出口和第一级反应釜7-1的顶部入口之间设置有第一循环泵8-1。第二级反应釜7-2的底部出口和第二级反应釜7-2的顶部入口之间设置有第二循环泵8-2。

34.实施例

35.a.缩合中间体制备

36.将糠醛(纯度为99wt%,麦克林提供)、乙酰丙酸(纯度为99wt%,麦克林提供)投加到浓度为1.25wt%的氢氧化钠水溶液中,常压、30℃条件下搅拌反应2小时,得到的缩合中间体从反应液中析出,通过压滤机将固体缩合产物分离,然后通过干燥机处理固体缩合产物滤饼,保证滤饼中水份含量≤2wt%。投加物料质量比为糠醛:乙酰丙酸:浓度为1.25wt%的氢氧化钠水溶液=1:0.6:20。缩合固体收率93%,缩合中间体包含三种,确定缩合产物分子量的凝胶渗透色谱(gpc)谱图详见附件图2、液相核磁表征谱图详见图3,缩合中间体分子结构式如下:

[0037][0038]

b.缩合中间体乳化及加氢

[0039]

(1)步骤a得到的缩合中间体和催化剂ru/c(ru含量5wt%,负载到活性炭上,麦克林厂商提供)通过定量给料机1连续送入预混泵2,和做为分散剂的长链烷烃(该长链烷烃是生物航油,组份为c8~c15的烃类,来自中国科学院广州能源研究所百吨级生物航油中试装置,生产工艺参见中国专利cn104650947b实施例24,该长链烷烃热值43.4mj/kg,碳氢含量99.5wt%)在预混泵2内进行初步混合,缩合中间体、ru/c质量比为1:0.012。预混合后的料液通过加压泵3送至高分散乳化机4,通过高分散乳化机对固态缩合中间体的打碎和分散作用(高分散乳化机将缩合中间体固体和催化剂打碎成≤10μm,乳化机操作条件: 0.4~1.0mpa和20~50℃),将缩合中间体和催化剂均匀分散到长链烷烃里,形成均一的乳状液。

[0040]

(2)如图1所示,乳状液经过加压泵5送至热交换器6,在热交换器6里和加氢饱和后的产物进行热交换,用加氢饱和液的热量来预热乳状液,降低系统能量消耗。预热后的乳状液连续进入第一级反应釜7-1,第一级反应釜7-1满液后自流进入第二级反应釜7-2,第二级反应釜7-2满液后再自流进入第三级反应釜7-3。在反应釜中氢气和缩合中间体反应,自动

补充消耗的氢气,保持釜式加氢系统顶部氢气压力1mpa,第一台釜100~130℃、第二台釜 130~160℃、第三台釜150~180℃,三台釜保证物料的总停留时间≥10小时。第三台釜的产品通过自身压力将物料压送至固液分离机9,将催化剂残渣分离,液相即为加氢饱和产品液,表1中实施例5的缩合中间体加氢饱和产物电喷雾电离解析质谱法(desi-ms)谱图详见图 4。具体工艺及反应条件参见见表1。

[0041]

不同物料及分散剂配比对加氢饱和效果影响的实施例如下:

[0042]

表1

[0043][0044]

本发明未详细阐述部分属于本领域技术人员的公知技术。以上所述的实施例仅是对本发明的优选实施方式进行描述,优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。