1.本实用新型涉及油气回收技术领域,具体为一种油库膜分离带回油的油气回收装置。

背景技术:

2.传统的活性炭吸附法油气回收装置,采用活性炭对油气具有较好的吸附能力,油气优先被活性炭吸附,空气则被排出,达到油气分离的目的。一套油库油气回收装置需要装填约600吨的活性炭,活性炭在使用一般3至5年时间便失去活性,不再具备吸附能力,此时需要将装置内的旧活性炭全部替换为新的活性炭,因活性炭长时间吸附油气再解析出油气,快失去活性的活性炭内已残留大量的油气无法彻底解析出,在更换活性炭的同时会造成残留的油气流失,造成能源浪费,另一方面也为现场更换活性炭作业带来安全隐患,且更换掉的活性炭因内部残留油气属易燃易爆品,需要在指定的场所进行二次处理。处理后的活性炭已属固定废料,属称固废,即此油气回收方法目前不能完全满足环保部门要求。

3.活性炭吸附法油气回收装置在夏季高温天气,活性炭炭床温度很难有效控制,使活性炭吸附能力极具下降,造成排放超标风险,不符合环保部门要求的,油气排放需时时刻刻排放达标的要求,因此需要一种油库膜分离带回油的油气回收装置对上述问题做出改善。

技术实现要素:

4.本实用新型的目的在于提供一种油库膜分离带回油的油气回收装置,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种油库膜分离带回油的油气回收装置,包括装载底架,所述装载底架的端部中间处设置有承载架,所述装载底架端部右侧设置有支撑架,所述装载底架的端部左侧设置有压缩进气组件,所述承载架上设置有冷凝组件,所述装载底架的端部右侧设置有膜分离组件;

7.所述压缩进气组件包括压缩机、防爆轴流风机,所述装载底架的端部左侧设置有压缩机,所述压缩机的前侧安装有相适配的三相异步电机,所述装载底架的端部并且位于压缩机的后侧设置有防爆轴流风机,所述装载底架的端部并且位于压缩机的左侧设置有第一缓冲罐,所述压缩机的右侧设置有第二缓冲罐,所述第一缓冲罐的端部设置有进气管,所述进气管前端设置有阻火器,所述进气管上并且位于阻火器的后侧设置有第一压力变送器;

8.所述冷凝组件包括第一冷凝罐、第二冷凝罐、第三冷凝罐和小型储油罐,所述承载架的端部左侧设置有第一冷凝罐,所述承载架的端部右侧设置有第二冷凝罐,所述承载架的内部左下侧设置有第三冷凝罐,所述承载架的内部右下侧设置有小型储油罐;

9.所述膜分离组件包括干式螺杆真空泵、气液分离罐组和分离膜组,所述装载底架

的端部右前侧设置有干式螺杆真空泵,所述干式螺杆真空泵的端部后侧设置有第一真空管,所述第一真空管上设置有第二压力变送器,所述干式螺杆真空泵的端部前侧设置有第二真空管,所述装载底架的端部并且位于干式螺杆真空泵的后侧设置有气液分离罐组,所述气液分离罐组的尾端安装有分离管,所述分离管上设置有温度变送器,所述分离管上并且位于温度变送器的后侧设置有电动球阀,所述电动球阀上安装有小型电动执行器,所述分离管的一端安装有分离膜组,所述分离膜组的另一侧设置有排气管,所述排气管的上安装有油气浓度监测仪,所述气液分离罐组的前下侧设置有排油管。

10.作为本实用新型优选的方案,所述装载底架的端部左后侧设置有防爆接线箱。

11.作为本实用新型优选的方案,所述压缩机的进气端与第一缓冲罐对应适配连接,所述压缩机的出气端与第二缓冲罐对应适配连接,所述第二缓冲罐通过衔接管与第二冷凝罐连接。

12.作为本实用新型优选的方案,所述进气管通过衔接管与第一冷凝罐连接,所述第一冷凝罐、第二冷凝罐的前后端通过衔接管与第三冷凝罐连接,所述第三冷凝罐通过转接管与小型储油罐连接。

13.作为本实用新型优选的方案,所述干式螺杆真空泵通过第一真空管与第一冷凝罐,所述第二真空管的上端与分离膜组连接。

14.作为本实用新型优选的方案,所述分离膜组位于支撑架的端部设置,所述排气管上同样设置有电动球阀和小型电动执行器。

15.作为本实用新型优选的方案,所述第一缓冲罐和第二缓冲罐通过转接管与排油管连接,所述转接管上设置有电磁阀。

16.与现有技术相比,本实用新型的有益效果是:

17.1.本实用新型中,通过汽油气体首先进入压缩机,将油气进行升压,升压后的油气通过冷凝组件,使重组分的油气被冷凝成液态汽油临时存储在小型储油罐内,轻组分的油气被排出,进入下一道循环系统,被排出的轻组分油气进入膜分离组件,膜分离组件在干式螺杆真空泵的作用下使膜的两侧产生压力差,在压力的作用下由于油和空气的通过性因素不同,使油进入到膜的内侧,通过干式螺杆真空泵直接将油返回到地下储油罐,而被排斥在膜外侧的洁净空气被排出到大气中。

18.2.本实用新型中,通过膜分离工艺相对简单且可控性强;从处理及时性上,膜分离法是对产生的油气及时处理回收,在安全上更加可靠;从性能指标上,膜分离法具有回收率高,排放浓度低等优势;从环境指标上,膜分离法是线性排放,排放稳定可控;从更换吸附剂、吸收剂或膜组件时是否有油气残留上,膜组件更换时,基本上无任何油气残留,不造成油气的浪费;从更换吸附剂、吸收剂或膜组件时作业难易程度上,膜组件为金属制品,现场更换安全性高,替换性强;从应用情况上,膜在使用后无固废产生,也不需二次处理,能耗上也相对较低,不会造成因回收油气目的造成大量的能源浪费及间接的环境污染,所以膜分离法更是贴近环保要求,通过该装置在进行装置结构设计时,充分考虑了可能引燃爆炸性混合物的温度、火花、静电等各种因素,从限制、控制或防止危险温度、火花和静电等危险因素入手,采取多种防爆措施确保处理装置使用的安全性,达到安全、防爆等标准对电气产品的要求。

附图说明

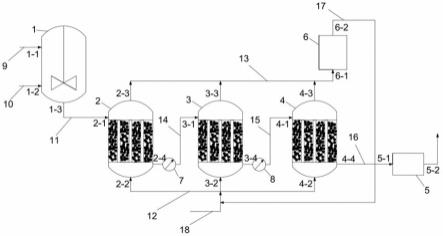

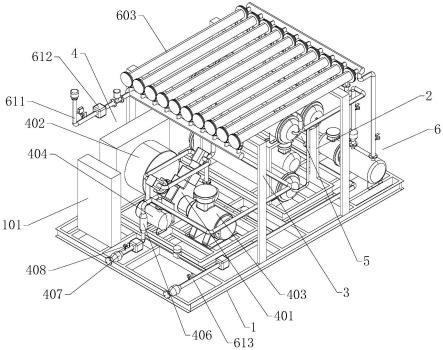

19.图1为本实用新型的整体左视轴侧结构示意图;

20.图2为本实用新型的整体右视轴侧结构示意图;

21.图3为本实用新型的部分左视轴侧结构示意图;

22.图4为本实用新型的部分右视轴侧结构示意图。

23.图中:1、装载底架;101、防爆接线箱;2、承载架;3、支撑架;4、压缩进气组件;401、压缩机;402、防爆轴流风机;403、三相异步电机;404、第一缓冲罐;405、第二缓冲罐;406、进气管;407、阻火器;408、第一压力变送器;5、冷凝组件;501、第一冷凝罐;502、第二冷凝罐;503、第三冷凝罐;504、小型储油罐;6、膜分离组件;601、干式螺杆真空泵;602、气液分离罐组;603、分离膜组;604、第一真空管;605、第二压力变送器;606、第二真空管;607、分离管;608、温度变送器;609、电动球阀;610、小型电动执行器;611、排气管;612、油气浓度监测仪;613、排油管。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例,基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

25.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述,附图中给出了本实用新型的若干实施例,但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例的目的是使对本实用新型的公开内容更加透彻全面。

26.需要说明的是,当元件被称为“固设于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

27.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

28.实施例:请参阅图1-4所示的一种油库膜分离带回油的油气回收装置,包括装载底架1,装载底架1的端部中间处设置有承载架2,装载底架1端部右侧设置有支撑架3,装载底架1的端部左侧设置有压缩进气组件4,承载架2上设置有冷凝组件5,装载底架1的端部右侧设置有膜分离组件6;

29.压缩进气组件4包括压缩机401、防爆轴流风机402,装载底架1的端部左侧设置有压缩机401,压缩机401的前侧安装有相适配的三相异步电机403,装载底架1的端部并且位于压缩机401的后侧设置有防爆轴流风机402,装载底架1的端部并且位于压缩机401的左侧设置有第一缓冲罐404,压缩机401的右侧设置有第二缓冲罐405,第一缓冲罐404的端部设置有进气管406,进气管406前端设置有阻火器407,进气管406上并且位于阻火器407的后侧

设置有第一压力变送器408;

30.冷凝组件5包括第一冷凝罐501、第二冷凝罐502、第三冷凝罐503和小型储油罐504,承载架2的端部左侧设置有第一冷凝罐501,承载架2的端部右侧设置有第二冷凝罐502,承载架2的内部左下侧设置有第三冷凝罐503,承载架2的内部右下侧设置有小型储油罐504;

31.膜分离组件6包括干式螺杆真空泵601、气液分离罐组602和分离膜组603,装载底架1的端部右前侧设置有干式螺杆真空泵601,干式螺杆真空泵601的端部后侧设置有第一真空管604,第一真空管604上设置有第二压力变送器605,干式螺杆真空泵601的端部前侧设置有第二真空管606,装载底架1的端部并且位于干式螺杆真空泵601的后侧设置有气液分离罐组602,气液分离罐组602的尾端安装有分离管607,分离管607上设置有温度变送器608,分离管607上并且位于温度变送器608的后侧设置有电动球阀609,电动球阀609上安装有小型电动执行器610,分离管607的一端安装有分离膜组603,分离膜组603的另一侧设置有排气管611,排气管611的上安装有油气浓度监测仪612,气液分离罐组602的前下侧设置有排油管613。

32.在该实施例中,装载底架1的端部左后侧设置有防爆接线箱101,压缩机401的进气端与第一缓冲罐404对应适配连接,压缩机401的出气端与第二缓冲罐405对应适配连接,第二缓冲罐405通过衔接管与第二冷凝罐502连接,进气管406通过衔接管与第一冷凝罐501连接,第一冷凝罐501、第二冷凝罐502的前后端通过衔接管与第三冷凝罐503连接,第三冷凝罐503通过转接管与小型储油罐504连接,干式螺杆真空泵601通过第一真空管604与第一冷凝罐501,第二真空管606的上端与分离膜组603连接,分离膜组603位于支撑架3的端部设置,排气管611上同样设置有电动球阀609和小型电动执行器610,第一缓冲罐404和第二缓冲罐405通过转接管与排油管613连接,转接管上设置有电磁阀,通过汽油气体首先进入压缩机401,将油气进行升压,升压后的油气通过冷凝组件5,使重组分的油气被冷凝成液态汽油临时存储在小型储油罐504内,轻组分的油气被排出,进入下一道循环系统,被排出的轻组分油气进入膜分离组件6,膜分离组件6在干式螺杆真空泵601的作用下使膜的两侧产生压力差,在压力的作用下由于油和空气的通过性因素不同,使油进入到膜的内侧,通过干式螺杆真空泵601直接将油返回到地下储油罐,而被排斥在膜外侧的洁净空气被排出到大气中。

33.工作原理:使用时,通过配置仪表监测集气管压力,当系统启动压力达到设定值时( 150pa),系统自动启动,通过汽油气体首先进入压缩机401,将油气进行升压,升压后的油气通过冷凝组件5,使重组分的油气被冷凝成液态汽油临时存储在小型储油罐504内,轻组分的油气被排出,进入下一道循环系统,被排出的轻组分油气进入膜分离组件6,膜分离组件6在干式螺杆真空泵601的作用下使膜的两侧产生压力差,在压力的作用下由于油和空气的通过性因素不同,使油进入到膜的内侧,通过干式螺杆真空泵601直接将油返回到地下储油罐,而被排斥在膜外侧的洁净空气被排出到大气中,当系统停止压力达到设定值时(0-50pa),系统自动停机;等油罐压力再次达到系统启动压力值时,再次启动系统,此系统依次循环工作,整个系统采用自动化控制,无需人工看守,实现时时的油气回收,通过膜分离工艺相对简单且可控性强;从处理及时性上,膜分离法是对产生的油气及时处理回收,在安全上更加可靠;从性能指标上,膜分离法具有回收率高,排放浓度低等优势;从环境指标上,膜

分离法是线性排放,排放稳定可控;从更换吸附剂、吸收剂或膜组件时是否有油气残留上,膜组件更换时,基本上无任何油气残留,不造成油气的浪费;从更换吸附剂、吸收剂或膜组件时作业难易程度上,膜组件为金属制品,现场更换安全性高,替换性强;从应用情况上,膜在使用后无固废产生,也不需二次处理,能耗上也相对较低,不会造成因回收油气目的造成大量的能源浪费及间接的环境污染,所以膜分离法更是贴近环保要求,通过该装置在进行装置结构设计时,充分考虑了可能引燃爆炸性混合物的温度、火花、静电等各种因素,从限制、控制或防止危险温度、火花和静电等危险因素入手,采取多种防爆措施确保处理装置使用的安全性,达到安全、防爆等标准对电气产品的要求。

34.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。