一种adc发泡剂生产方法

技术领域

1.本技术涉及adc发泡剂生产方法生产技术领域,特别是涉及一种adc发泡剂生产方法。

背景技术:

2.发泡剂是一种能使聚合物基体或金属熔融体产生微孔结构,从而使聚合物或金属具备某种特殊性能的物质。hancock等人于1846年用物理发泡剂生产海绵,拉开了发泡剂在工业上应用的序幕。发泡剂从问世以来简单的物理发泡剂和无机化学发泡剂,发展到今天种类繁多的有机化学发泡剂和复合发泡剂,其应用领域也在不断的拓展。发泡剂的出现,带动了发泡制品的飞速发展,发泡制品具有隔热、隔音、绝缘、质量轻、密度小、弹性强、可压缩等优良性能,它的用途非常广泛,大到军事、汽车、航空、建筑保温层、勘探,小到家具、包装、医疗器械、染整、冰箱绝缘层,随处可见其身影。

3.adc发泡剂学名偶氮二甲酰胺,具有性质稳定,发气量大,对制品无污染,对模具不腐蚀等特点,是目前应用最为广泛的化学发泡剂。adc发泡剂广泛应用于聚乙烯、聚氯乙烯、聚丙烯、乙烯-醋酸乙烯共聚物等多种热塑性塑料及天然橡胶、丁基橡胶等的发泡。随着adc发泡剂产品应用领域的多元化、产品种类的高端化,下游厂商对adc发泡剂的产品性能、技术服务等个性化需求不断提高,更需要adc发泡剂生产企业具备持续创新能力,并能够根据客户需求研发出差异化和适用性的产品。adc发泡剂通常采用尿素法生产。

4.随着国民经济的发展,我国的adc发泡剂行业发展迅速,对adc发泡剂的需求量也随之增多,各生产厂家也在不断扩大产量。现有技术中,一是通过增加反应釜的数量实现产量的扩大,二是通过增大反应釜的容量实现产量的扩大。在通过增大反应釜的容量实现产量扩大的过程中,通常是将小釜(容量小于5立方)转为大釜(容量大于10立方)进行生产,在小釜转大釜后,若大釜按照小釜的原料配比工艺生产时,adc发泡剂的收率相较于小釜会降低,目前,小釜按照小釜的原料配比工艺生产时,adc发泡剂的收率为93%,大釜按照小釜的原料配比工艺生产时,adc发泡剂的收率为85%,因此,在通过增大反应釜的容量实现产量扩大的过程中存在adc发泡剂收率较低的问题。

技术实现要素:

5.基于此,有必要针对现有技术中通过增大反应釜的容量实现产量扩大的过程中,在小釜转大釜后,若大釜按照小釜的原料配比工艺生产时,adc发泡剂的收率较低的问题,提供一种adc发泡剂生产方法,通过改变原料配比工艺参数,在小釜转大釜后,大釜按照新的原料配比工艺生产,且在生产时,adc发泡剂的收率可高达96%,从而解决在通过增大反应釜的容量实现产量扩大的过程中存在adc发泡剂收率较低的问题。

6.一种adc发泡剂生产方法,包括:

7.将尿素与水合肼按照质量比为3∶1至3.5∶1的比例溶解于缩合釜,得到混合溶液a,所述混合溶液a的体积大于10立方;

8.向所述缩合釜中加入无机酸,将所述混合溶液a的ph值调节为2至6,加热所述缩合釜装置以4℃/min至8℃/min的速度将所述混合溶液a升温至120℃-150℃,所述混合溶液a缩合反应10h至12h,得到含有联二脲的混合物b;

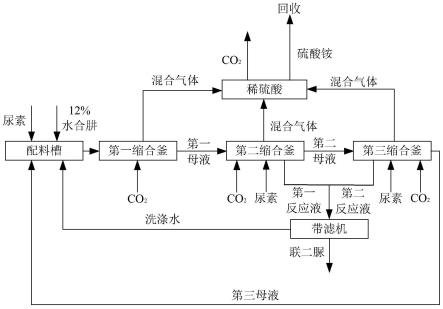

9.对所述混合物b固液分离得到所述联二脲;

10.将所述联二脲经过氧化工序得到adc发泡剂。

11.优选地,上述一种adc发泡剂生产方法中,所述尿素与所述水合肼按照质量比为3.3∶1至3.5∶1的比例溶解于所述缩合釜。

12.优选地,上述一种adc发泡剂生产方法中,对所述混合物b固液分离得到所述联二脲和第一母液,所述“将尿素与水合肼按照质量比为3∶1至3.5∶1的比例溶解于缩合釜”步骤之前,还包括:

13.通过尿素法制备得到粗水合肼;

14.对所述粗水合肼进行蒸馏,在蒸馏过程中连续加水,得到混合溶液c,保持混合溶液c中氯化钠、碳酸钠及氢氧化钠的浓度稳定,得到所述水合肼和第二母液;

15.混合所述第一母液和所述第二母液,并加热,得到第三母液和氨气;

16.所述第三母液通过结晶得到氯化钠。

17.优选地,上述一种adc发泡剂生产方法中,所述“所述第三母液通过结晶得到氯化钠”步骤包括:

18.检测所述第三母液的第一ph值;

19.在所述第一ph值大于7的情况下,向所述第三母液中加入盐酸,并控制所述第三母液的ph值维持在6至7之间,得到第四母液;

20.所述第四母液通过结晶得到所述氯化钠;

21.在所述第一ph值小于7的情况下,向所述第三母液中加入烧碱,并控制所述第三母液的ph值维持在6至7之间,得到第五母液;

22.所述第五母液通过结晶得到所述氯化钠。

23.优选地,上述一种adc发泡剂生产方法中,所述无机酸包括盐酸或硫酸。

24.优选地,上述一种adc发泡剂生产方法中,所述氧化工序包括:

25.将所述联二脲和水按照固液比为1∶2至1∶3的比例加入到氧化釜中,加入溴化钠作为催化剂,同时加入表面活性剂,并向所述氧化釜中通入氯气进行反应,所述氧化釜的盘管中使用冷冻液将反应产生的热量转移,使反应温度控制在40℃以下,得到adc发泡剂。

26.优选地,上述一种adc发泡剂生产方法中,所述“将所述联二脲和水按照固液比为1∶2至1∶3的比例加入到氧化釜中”步骤包括:

27.将所述联二脲、水和尿素按照固液比为1∶2∶0.2至1∶3∶0.5的比例加入到氧化釜中。

28.优选地,上述一种adc发泡剂生产方法中,所述“将尿素与水合肼按照质量比为3∶1至3.5∶1的比例溶解于缩合釜”步骤中,所述水合肼的浓度为30%-50%。

29.本技术采用的技术方案能够达到以下有益效果:

30.本技术实施例公开的一种adc发泡剂生产方法中,首先将尿素与水合肼按照质量比为3∶1至3.5∶1的比例溶解于缩合釜,由于混合溶液a的体积大于10立方,因此缩合釜的容积大于10立方,完成小釜转大釜,通过大釜进行adc发泡剂的生产,提高adc发泡剂的产量。

混合溶液a然后在酸性条件下加热缩合反应的到联二脲,将联二脲经过氧化工序得到adc发泡剂,此过程中,通过控制原料配比及反应参数,在小釜转大釜后,大釜按照新的原料配比及反应参数进行adc发泡剂的生产,且在生产时,adc发泡剂的收率可高达96%,防止大釜按照小釜的原料配比工艺生产时adc发泡剂的收率较低,从而提高大釜生产adc发泡剂的收率,进而解决在通过增大反应釜的容量实现产量扩大的过程中存在adc发泡剂收率较低的问题,以使提高adc发泡剂的产量,满足对adc发泡剂的需求。

具体实施方式

31.为了便于理解本技术,下面将参照相关实施例对本技术进行更全面的描述。实施例中给出了本技术的较佳实施方式。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本技术的公开内容理解的更加透彻全面。

32.需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”、“顶部”、“底部”、“底端”、“顶端”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

33.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

34.本技术实施例公开一种adc发泡剂生产方法,包括以下步骤:

35.将尿素与水合肼按照质量比为3∶1至3.5∶1的比例溶解于缩合釜,得到混合溶液a,混合溶液a的体积大于10立方。混合溶液a的体积大于10立方,也就说明缩合釜的容积大于10立方,按照分类可以将该缩合釜分为大釜,通过大釜进行adc发泡剂的生产,提高产量。

36.向所述缩合釜中加入无机酸,将所述混合溶液a的ph值调节为2至6,加热所述缩合釜装置以4℃/min至8℃/min的速度将所述混合溶液a升温至120℃-150℃,所述混合溶液a缩合反应10h至12h,得到含有联二脲的混合物b;

37.对所述混合物b固液分离得到所述联二脲;

38.将所述联二脲经过氧化工序得到adc发泡剂。

39.本技术实施例公开的一种adc发泡剂生产方法中,首先将尿素与水合肼按照质量比为3∶1至3.5∶1的比例溶解于缩合釜,由于混合溶液a的体积大于10立方,因此缩合釜的容积大于10立方,完成小釜转大釜,通过大釜进行adc发泡剂的生产,提高adc发泡剂的产量。混合溶液a然后在酸性条件下加热缩合反应的到联二脲,将联二脲经过氧化工序得到adc发泡剂,此过程中,通过控制原料配比及反应参数,在小釜转大釜后,大釜按照新的原料配比及反应参数进行adc发泡剂的生产,且在生产时,adc发泡剂的收率可高达96%,防止大釜按照小釜的原料配比工艺生产时adc发泡剂的收率较低,从而提高大釜生产adc发泡剂的收率,进而解决在通过增大反应釜的容量实现产量扩大的过程中存在adc发泡剂收率较低的问题,以使提高adc发泡剂的产量,满足对adc发泡剂的需求。

40.如上文所述,混合溶液a缩合反应10h至12h,基于此,在一种可选的实施例中,尿素与水合肼按照质量比为3.3∶1至3.5∶1的比例溶解于缩合釜。在此配比下,混合溶液a仅需缩合反应8h至10h,此方案中,通过增大尿素的配比,实现adc发泡剂生产工艺时间的缩短。

41.作为优选,对混合物b固液分离得到联二脲和第一母液,从而生产出联二脲,第一母液中含有盐酸和氯化铵等杂质。所述“将尿素与水合肼按照质量比为3∶1至3.5∶1的比例溶解于缩合釜”步骤之前,还可以包括:

42.通过尿素法制备得到粗水合肼;粗水合肼中含有大量的氯化钠、碳酸钠及氢氧化钠等杂质。

43.对所述粗水合肼进行蒸馏,在蒸馏过程中连续加水,得到混合溶液c,保持混合溶液c中氯化钠、碳酸钠及氢氧化钠的浓度稳定,得到所述水合肼和第二母液;

44.在对粗水合肼蒸馏的过程中,通过蒸发收集水合肼,氯化钠、碳酸钠及氢氧化钠等杂质继续留在混合溶液c中,氯化钠、碳酸钠及氢氧化钠等杂质还需要在后续工艺中进行反应,因此这里需要避免氯化钠、碳酸钠及氢氧化钠等杂质在混合溶液c中溶解达到饱和而析出,故需要在蒸馏过程中连续加水,保持混合溶液c中氯化钠、碳酸钠及氢氧化钠的浓度稳定,随着蒸馏过程的进行,混合溶液c中的水合肼越来越少,待混合溶液c中的水合肼浓度降到预设值以下时,混合溶液c即为第二母液,第二母液中含有大量的氯化钠、碳酸钠及氢氧化钠。

45.混合所述第一母液和所述第二母液,并加热,得到第三母液和氨气;

46.第一母液与第二母液混合,也就是将第二母液中的氯化钠、碳酸钠及氢氧化钠与第一母液中的盐酸和氯化铵混合,得到第三母液,在第三母液中,氯化钠、碳酸钠、氢氧化钠、盐酸和氯化铵混合反应,最终生成有大量的氯化钠和氨气,还有少量的氯化铵和碳酸钠,可忽略不计。由于氨气易溶于水,因此,氨气此时溶于第三母液中,通过加热第三母液,第三母液中的氨气挥发,以收集第三母液中的氨气。

47.所述第三母液通过结晶得到氯化钠。

48.粗水合肼直接进行蒸馏分离水合肼和杂质,然后将水合肼生成过程中的杂质与联二脲生成过程中的杂质混合,最终生成有大量的氯化钠和氨气,回收氯化钠和氨气。此方法中,粗水合肼直接进行蒸馏分离水合肼和杂质,从而避免耗费大量的冷量和热能而导致功耗较大,从而能够使得adc发泡剂的生产过程功耗较小,同时对传统的adc发泡剂生产过程中杂质处理工艺路线进行改进,将水合肼生成过程中的杂质与联二脲生成过程中的杂质混合,最终生成有大量的氯化钠和氨气,回收氯化钠和氨气,实现adc发泡剂生产过程中的杂质的处理回收利用,避免资源浪费,相较于传统的杂质处理工艺路线,本技术中的杂质处理工艺路线简单,易于控制,成本低。终上所述,本技术公开的一种adc发泡剂生产方法具有很好的经济效益,进而提高adc发泡剂生产工艺的经济性。

49.如上文所述,第一母液与第二母液混合,也就是将第二母液中的氯化钠、碳酸钠及氢氧化钠与第一母液中的盐酸和氯化铵混合,得到第三母液,在第三母液中,氯化钠、碳酸钠、氢氧化钠、盐酸和氯化铵混合反应,最终生成有大量的氯化钠和氨气。由于第三母液中氯化钠、碳酸钠、氢氧化钠、盐酸和氯化铵等物质的含量不能确定,因此,在第一母液与第二母液混合后,存在第二母液中的氯化钠、碳酸钠、氢氧化钠过量的情况,或者存在第一母液中的盐酸和氯化铵过量的情况。在第二母液中的氯化钠、碳酸钠和氢氧化钠过量的情况下,

第一母液与第二母液混合反应后的产物有氯化钠、碳酸钠和氨气,由于碳酸钠存在,因此反应后的第三母液呈现弱碱性。在第一母液中的盐酸和氯化铵过量的情况下,第一母液与第二母液混合反应后的产物有氯化钠、氯化铵和氨气,由于氯化铵存在,因此反应后的第三母液呈现弱酸性。

50.基于此,在一种可选的实施例中,“第三母液通过结晶得到氯化钠”步骤可以包括:

51.检测第三母液的第一ph值;以确定第三母液酸碱性。

52.在第一ph值大于7的情况下,向第三母液中加入盐酸,并控制第三母液的ph值维持在6至7之间,得到第四母液;

53.第一ph值大于7说明第三母液呈现弱碱性,说明在第一母液与第二母液混合的过程中,存在第二母液中的氯化钠、碳酸钠、氢氧化钠过量的情况,在第二母液中的氯化钠、碳酸钠和氢氧化钠过量的情况下,第一母液与第二母液混合反应后的产物有氯化钠、碳酸钠和氨气,需要消除碳酸钠,故加入盐酸,通过盐酸与碳酸钠反应以消除碳酸钠,并控制第三母液的ph值维持在6至7之间,以使得到的第四母液基本呈现中性或弱碱性,这里的弱碱性是由于氨水存在而呈现的。

54.待第三母液中碳酸钠基本消除后得到第四母液,第四母液中存在大量氯化钠,然后将第四母液通过结晶得到氯化钠,回收氯化钠,实现adc发泡剂生产过程中的杂质的处理回收利用,避免资源浪费。

55.本方案能够进一步提高adc发泡剂生产过程中的杂质的处理回收利用程度,以使adc发泡剂生产过程中的杂质的处理回收利用更加精细化,杂质处理后仅剩氯化钠和氨气,从而使得adc发泡剂生产过程中的杂质的处理回收利用更加彻底,更好地完成adc发泡剂生产过程中的杂质的处理,避免资源浪费及污染环境,从而使得adc发泡剂的生产方法更加科学、合理。

56.在第一ph值小于7的情况下,向第三母液中加入烧碱,并控制第三母液的ph值维持在6至7之间,得到第五母液;

57.第一ph值小于7说明第三母液呈现弱酸性,说明在第一母液与第二母液混合的过程中,存在第一母液中的盐酸和氯化铵过量的情况,在第一母液中的盐酸和氯化铵过量的情况下,第一母液与第二母液混合反应后的产物有氯化钠、氯化铵和氨气,需要消除氯化铵,故加入烧碱,通过烧碱与氯化铵反应以消除氯化铵,并控制第三母液的ph值维持在6至7之间,以使得到的第五母液基本呈现中性或弱碱性,这里的弱碱性是由于氨水存在而呈现的。

58.待第三母液中氯化铵基本消除后得到第五母液,第五母液中存在大量氯化钠,然后将第五母液通过结晶得到氯化钠,回收氯化钠,实现adc发泡剂生产过程中的杂质的处理回收利用,避免资源浪费。

59.相似地,本方案也能够进一步提高adc发泡剂生产过程中的杂质的处理回收利用程度,以使adc发泡剂生产过程中的杂质的处理回收利用更加精细化,杂质处理后仅剩氯化钠和氨气,从而使得adc发泡剂生产过程中的杂质的处理回收利用更加彻底,更好地完成adc发泡剂生产过程中的杂质的处理,避免资源浪费及污染环境,从而使得adc发泡剂的生产方法更加科学、合理。

60.如上文所述,向缩合釜中加入无机酸,将混合溶液a的ph值调节为2至6,具体地,无

机酸可以包括盐酸或硫酸。

61.在本技术中,联二脲经过氧化工序得到adc发泡剂,可选地,氧化工序可以包括:

62.将所述联二脲和水按照固液比为1∶2至1∶3的比例加入到氧化釜中,加入溴化钠作为催化剂,同时加入表面活性剂,并向所述氧化釜中通入氯气进行反应,所述氧化釜的盘管中使用冷冻液将反应产生的热量转移,使反应温度控制在40℃以下,得到adc发泡剂。当在反应过程中加入少量的表面活性剂,能够降低液体表面张力,使adc发泡剂颗粒变细和更容易析出,从而能够等到粒径较为均匀的adc发泡剂。表面活性剂可以为环胺类化合物或其衍生物。冷冻液可以为冷冻水或冷冻盐水。

63.进一步地,所述“将所述联二脲和水按照固液比为1∶2至1∶3的比例加入到氧化釜中”步骤可以包括:

64.将联二脲、水和尿素按照固液比为1∶2∶0.2至1∶3∶0.5的比例加入到氧化釜中。此配比情况下,在联二脲经过氧化工序的过程中,加入一定配比的尿素,促进了联二脲的氧化反应向正反应方向移动,从而能够使得adc发泡剂颗粒更加均匀。

65.作为优选,所述“将尿素与水合肼按照质量比为3∶1至3.5∶1的比例溶解于缩合釜”步骤中,水合肼的浓度为30%-50%,以使参与反应的水合肼的浓度较高,使用浓度较高的水合肼和盐酸,保证单位体积的缩合釜中有效反应物的含量更高,提高了生产效率。

66.以下通过具体对比实验例,进一步说明本技术的技术方案及技术效果,需要说明的是,以下对比实验例仅仅为进一步解释本技术,并不限制本技术的技术方案。

67.设置如下对比实验:

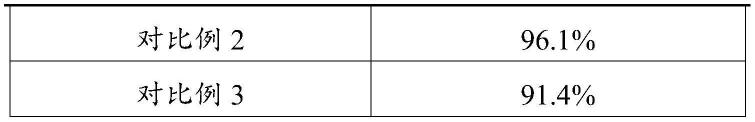

68.对比例1:在容积为15立方的缩合釜中加入尿素与水合肼,且尿素与水合肼的质量比为2.5∶1,得到混合溶液a,向缩合釜中加入无机酸,将混合溶液a的ph值调节为5,加热缩合釜装置以5℃/min的速度将混合溶液a升温至130℃,得到含有联二脲的混合物b,对混合物b固液分离得到联二脲,将联二脲经过氧化工序得到adc发泡剂,重复生产3次,检测并计算收率平均。

69.对比例2:在容积为15立方的缩合釜中加入尿素与水合肼,且尿素与水合肼的质量比为3.2∶1,得到混合溶液a,向缩合釜中加入无机酸,将混合溶液a的ph值调节为5,加热缩合釜装置以5℃/min的速度将混合溶液a升温至130℃,得到含有联二脲的混合物b,对混合物b固液分离得到联二脲,将联二脲经过氧化工序得到adc发泡剂,重复生产3次,检测并计算收率平均。

70.对比例3:在容积为15立方的缩合釜中加入尿素与水合肼,且尿素与水合肼的质量比为4∶1,得到混合溶液a,向缩合釜中加入无机酸,将混合溶液a的ph值调节为5,加热缩合釜装置以5℃/min的速度将混合溶液a升温至130℃,得到含有联二脲的混合物b,对混合物b固液分离得到联二脲,将联二脲经过氧化工序得到adc发泡剂,重复生产3次,检测并计算收率平均。

71.对比实验结果如下表:

72.[0073][0074]

由上表数据可知,对比例2中的平均收率明显高于对比例1和对比例3中的平均收率,由此表明,通过控制原料配比及反应参数,在小釜转大釜后,大釜按照对比例2中的原料配比及反应参数进行adc发泡剂的生产,且在生产时,adc发泡剂的收率可高达96%,防止大釜按照小釜的原料配比工艺生产时adc发泡剂的收率较低,从而提高大釜生产adc发泡剂的收率,进而解决在通过增大反应釜的容量实现产量扩大的过程中存在adc发泡剂收率较低的问题,以使提高adc发泡剂的产量,满足对adc发泡剂的需求。

[0075]

采用对比例2中的组份及其比例关系进行实验,设置如下实验:

[0076]

实验例1:在容积为15立方的缩合釜中加入尿素与水合肼,且尿素与水合肼的质量比为3.2∶1,得到混合溶液a,向缩合釜中加入无机酸,将混合溶液a的ph值调节为5,加热缩合釜装置以5℃/min的速度将混合溶液a升温至130℃,得到含有联二脲的混合物b,重复生产3次,检测并计算平均缩合反应时间。

[0077]

实验例2:在容积为15立方的缩合釜中加入尿素与水合肼,且尿素与水合肼的质量比为3.4∶1,得到混合溶液a,向缩合釜中加入无机酸,将混合溶液a的ph值调节为5,加热缩合釜装置以5℃/min的速度将混合溶液a升温至130℃,得到含有联二脲的混合物b,重复生产3次,检测并计算平均缩合反应时间。

[0078]

实验结果如下表:

[0079] 缩合反应时间/h实验例110.6实验例29.2

[0080]

由上表数据可知,实验例2中的缩合反应时间明显小于实验例1中的缩合反应时间,由此表明,通过增大尿素的配比至3.4∶1,能够实现adc发泡剂生产工艺时间的缩短。

[0081]

对比例2:在容积为15立方的缩合釜中加入尿素与水合肼,且尿素与水合肼的质量比为3.2∶1,得到混合溶液a,向缩合釜中加入无机酸,将混合溶液a的ph值调节为5,加热缩合釜装置以5℃/min的速度将混合溶液a升温至130℃,得到含有联二脲的混合物b,对混合物b固液分离得到联二脲,将联二脲经过氧化工序得到adc发泡剂,重复生产3次,采用激光粒度分析仪测定使用上述工艺条件生产adc发泡剂的粒度分布。

[0082]

实验例3:在容积为15立方的缩合釜中加入尿素与水合肼,且尿素与水合肼的质量比为3.2∶1,得到混合溶液a,向缩合釜中加入无机酸,将混合溶液a的ph值调节为5,加热缩合釜装置以5℃/min的速度将混合溶液a升温至130℃,得到含有联二脲的混合物b,对混合物b固液分离得到联二脲,将联二脲和水按照固液比为1∶2至1∶3的比例加入到氧化釜中,加入溴化钠作为催化剂,同时加入表面活性剂,并向氧化釜中通入氯气进行反应,氧化釜的盘管中使用冷冻液将反应产生的热量转移,使反应温度控制在40℃以下,得到adc发泡剂。重复生产3次,采用激光粒度分析仪测定使用上述工艺条件生产adc发泡剂的粒度分布。

[0083]

实验例4:在容积为15立方的缩合釜中加入尿素与水合肼,且尿素与水合肼的质量比为3.2∶1,得到混合溶液a,向缩合釜中加入无机酸,将混合溶液a的ph值调节为5,加热缩

合釜装置以5℃/min的速度将混合溶液a升温至130℃,得到含有联二脲的混合物b,对混合物b固液分离得到联二脲,将联二脲、水和尿素按照固液比为1∶2∶0.2至1∶3∶0.5的比例加入到氧化釜中,加入溴化钠作为催化剂,同时加入表面活性剂,并向氧化釜中通入氯气进行反应,氧化釜的盘管中使用冷冻液将反应产生的热量转移,使反应温度控制在40℃以下,得到adc发泡剂。重复生产3次,采用激光粒度分析仪测定使用上述工艺条件生产adc发泡剂的粒度分布。

[0084]

实验结果如下表:

[0085][0086][0087]

由上表数据可知,在对比例2中,adc发泡剂的粒径主要分布在1μm至10μm之间,占比94.75%,在实验例3中,adc发泡剂的粒径主要分布在1μm至10μm之间,占比95.72%,在实验例4中,adc发泡剂的粒径主要分布在1μm至10μm之间,占比97.3%。

[0088]

可见,实验例3相较于对比例2,粒径分布在1μm至10μm之间的占比较高,实验例4相较于对比例2,粒径分布在1μm至10μm之间的占比较高,同时,实验例4相较于实验例3,粒径分布在1μm至10μm之间的占比较高,粒径分布较为集中,从而能够等到粒径较为均匀的adc发泡剂。

[0089]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0090]

以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。