1.本发明涉及一种免烧砖及其制备方法,具体涉及一种电解锰渣和废弃粘土砖双掺免烧砖及其制备方法,属于建筑材料技术领域

背景技术:

2.从中国电解锰行业运行动态及投资趋势预测报告中解到,2020年我国电解锰渣产量为150.13万吨,占全球总产能的97%。我国电解锰渣主要分布在湖南、重庆、湖北、陕西、贵州、四川、云南和广西等地。其中湖南、重庆、贵州和四川4省电解锰渣产量占全国电解锰渣总产能的90%以上。

3.电解锰渣是电解金属锰过程中产生的一种固体废渣,锰矿与硫酸反应的副产物,含有重金属离子、硫酸盐和氨氮等有害物质,人体中长期摄入这些有害物质,可引起心血管或呼吸道疾病。目前电解锰渣主要常见处理与处置技术有直接填埋法和固化法等。采用直接填埋法处置电解锰渣优点是工艺简单、处理成本低,其缺点是大量的填埋电解锰渣会导致大面积土地资源被占用,同时电解锰渣含有的氨氮、cr

3

、pb

2

等有害物质在填埋中能够在环境进行迁移、富集和转化,从而对周边的生态系统造成危害。采用固化法处理电解锰渣是在其加入催化剂,使电解锰渣转变为不可流动的密实固体,再将此固体排放到自然界中。采用固化法处理技术并没有完全的去除电解锰渣中有的害物质,原因是固化法所用的催化剂有的具有强酸性,而大多数重金属沉淀在强酸性环境下容易溶出,可能导致污染物暴露,造成再次污染。

技术实现要素:

4.针对现有技术存在的问题,本发明的第一个目的在于提供一种电解锰渣、废弃粘土砖双掺免烧砖,该免烧砖利用电解锰渣与废弃粘土砖的协同作用,在大幅提升免烧砖力学强度的同时有效解决了电解锰渣中重金属浸出的问题,实现了固废材料的资源化管理。

5.本发明的第二个目的在于提供一种电解锰渣、废弃粘土砖双掺免烧砖的制备方法,该方法将免烧砖各原料按设定质量比例混合均匀后加水搅拌,经成型、养护即得,该制备方法具有简单易行,固废材料利用率高,对环境友好,不产生二次污染等优点,适用于连续性工业化生产。

6.为实现上述技术目的,本发明提供了一种电解锰渣、废弃粘土砖双掺免烧砖,其原料组分包括:电解锰渣、废弃烧结粘土砖、粘土陶粒、水泥和固化剂;所述固化剂为脂肪族胺类固化剂。

7.作为一项优选的方案,所述脂肪族胺类固化剂为三乙烯基四胺、乙二胺、二乙烯基三胺和三乙烯基三胺中的至少一种。

8.本发明所提供的双掺免烧砖以电解锰渣和废弃粘土砖作为主要原料,利用二者的协同作用,大幅提供了免烧砖的力学性能的同时还有效解决了电解锰渣的重金属浸出问题。电解锰渣属于活性废渣,硅铝化合物含量高达40%,这些物质能够与水泥水化产物发生

二次水化作用,从而提高砖体硬度,废弃粘土砖一方面作为骨料,堆积构成骨架结构,传递应力,起强度作用,另一方面吸附与电解锰渣发生耦合作用,为电解锰渣提供附着位点,固定电解锰渣中的重金属离子。粘土陶粒作为粗集料起到支撑作用,脂肪族胺类固化剂的作用在于常温条件下增加免烧砖的早硬性,便于免烧砖成型。

9.作为一项优选的方案,所述双掺免烧砖的原料质量百分比组分:电解锰渣15~35%、水泥8~15%、固化剂0.5~2%、废弃烧结粘土砖40~66%、粘土陶粒5~10%。

10.废弃烧结粘土砖的主要成分为碳酸钙、硅灰石、氧化铝、石英等,其中石英可以经过激活变成胶凝活性材料,活性石英与氢氧化钙反应生成的凝胶物质将其它骨料包裹起来,构成了高密度的网状结构。

11.作为一项优选的方案,所述双掺免烧砖的原料质量百分比组分:电解锰渣35%,水泥10%,固化剂1%,废弃烧结粘土砖46%,粘土陶粒8%。

12.作为一项优选的方案,所述电解锰渣为焙烧电解锰渣,含水率为0.1~5%,粒径为1~5mm。

13.作为一项优选的方案,所述废弃烧结粘土砖含水率≤12%,硅铝化合物含量≥40.16%。

14.作为一项优选的方案,所述粘土陶粒含水率为所述粘土陶粒含水率为0.3~0.6%,平均粒径为6~9mm。

15.本发明还提供了一种电解锰渣、废弃粘土砖双掺免烧砖的制备方法,主要过程为:将包括电解锰渣、水泥、废弃烧结粘土砖和粘土陶粒在内的原料混合均匀后,再加入固化剂和水充分搅拌制得免烧砖浆料,所述免烧砖浆料经成型和养护后,即得。

16.本发明中固化剂与其他原料是分开添加的,固化剂的添加目的在于增加免烧砖的早硬性,避免免烧砖浆料在模具中发生泄露或分层,因此,固化剂要事先与水充分搅拌后才能与原料混合的更充分,否则会发生结块或成渣的情况。

17.作为一项优选的方案,所述废弃粘土砖需经过破碎过筛处理,粒径大小为1~6mm。

18.作为一项优选的方案,所述水的加入量按照水料质量比为0.08~0.16计量;所述搅拌条件为:转速25~41r/min,时间1.5~4.5min。

19.作为一项优选的方案,所述成型压力为10~25mpa,成型时间为1.5~3.6s。

20.作为一项优选的方案,所述养护方式为室内养护,养护温度为18~25℃,养护相对湿度为40~80%。

21.进一步的,本发明还提供了一种电解锰渣、废弃粘土砖双掺免烧砖的制备方法的详细过程,包括:1)利用破碎机将废弃烧结粘土砖逐一的破碎。并对前述进行筛选。2)将电解锰渣、水泥、废弃烧结粘土砖、粘土陶粒按照相应比例充分混合得到制砖材料,再将固化剂加入到混合好的制砖材料中,同时按照设定水料质量比加水。将上述混合好的材料倒入搅拌机中,搅拌机在常温常压下运转搅拌3.0min、转速为41r/min,制得免烧砖浆料。3)将免烧砖浆料送入砌块成型机中,调节压力为20mpa,压制3.6s后得免烧砖胚。4)免烧砖胚在室内养护自然养护,避免阳光爆嗮,产品前一周每天需浇水一次保持湿度,之后只需覆膜养护即得。

22.本发明所提供的免烧砖之所以拥有如此优异的性能,是因为利用了电解锰渣与废弃烧结粘土砖的协同效应,电解锰渣中含有大量的钙硫化合物、硅铝化合物等具有胶凝活

性的化合物,这些化合物虽然能够与水泥水化产物发生二次水化作用,大幅提高固结体硬度,但也会造成固结体脆性过大,容易开裂、崩断,并且,在后续使用过程中极易发生重金属离子浸出和返碱、泛霜等现行。而废弃烧结粘土砖中含有大量的氧化铝和氧化硅,其单独使用是没有胶凝活性的,但与电解锰渣混合后可发生络合反应,电解锰渣中的硫化物可以重构氧化铝与氧化硅形成交联络合网络,从而将电解锰渣中的重金属离子固定住;此外,废弃烧结粘土砖本身为弱酸性,可以有效中和电解锰渣中的碱性物质,进而有效减少使用过程中的返碱情况的发生。

23.相对现有技术,本发明带来的有益技术效果为:

24.1)本发明所提供的电解锰渣、废弃粘土双掺免烧砖的原料来源广泛,成本低廉,通过电解锰渣与废弃粘土间的协同作用,在大幅提高免烧砖力学强度的同时有效的解决了电解锰渣中重金属的浸出问题。该免烧砖在建筑、装修等领域有着广泛的应用,实现了固废材料的资源化利用。

25.2)本发明所提供的双掺免烧砖的制备方法具有简单易行,便于操作,对环境友好,无二次污染等优点,生产投资成本低廉,所得免烧砖每块成本低于0.2元,适合大规模、连续性工业化生产。

具体实施方式

26.为了本技术领域的人员更好的理解本发明,下面结合以下实施例对本发明作进一步详细描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.实施例1

28.原料配比:电解锰渣20%(含水率5%)、硅酸盐水泥8%、二乙烯基三胺固化剂0.5%、废弃烧结粘土砖65%、粘土陶粒6.5%。制备的步骤如下:

29.(1)预处理:利用破碎机将废弃烧结粘土砖逐一的破碎。其中,破碎形成的废弃烧结粘土砖平均粒径为3.5mm。并且,对前述进行筛选。

30.(2)混合搅拌:使用搅拌机将电解锰渣、水泥、废弃烧结粘土砖、粘土陶粒按照相应比例充分混合得到制砖材料。

31.(3)将二乙烯基三胺固化剂加入到混合好的材料中,同时加入适量加的水,水料质量比为0.10、搅拌机在常温常压下运转搅拌时间为3.0min、转速为41r/min。

32.(4)经砌块成型机,振动平台振动,上压头下压压制成型,行走机台送至成品码垛系统自动脱模,码垛至托盘上。其中,成型机成型压力为15mpa、振动平台振动时间为0.8s、上压头下压时间为3.6s。

33.(5)自然养护方法在室温下进行,避免阳光爆嗮,产品前一周每天需浇水一次保持湿度,之后只需覆膜养护即可,28d天后方可出厂。

34.测得成品28d抗压强度为17.5mpa,达到gbt21144-2007《混凝土实心砖》规定的mu15强度等级。

35.实施例2

36.原料配比:电解锰渣27%(含水率3%)、硅酸盐水泥12%、二乙烯基三胺固化剂

0.5%、废弃烧结粘土砖55%、粘土陶粒5.5%。制备的步骤如下:

37.(1)预处理:利用破碎机将废弃烧结粘土砖逐一的破碎。其中,破碎形成的废弃烧结粘土砖平均粒径为3.0mm。并且,对前述进行筛选。

38.(2)混合搅拌:使用搅拌机将电解锰渣、水泥、废弃烧结粘土砖、粘土陶粒按照相应比例充分混合得到制砖材料。

39.(3)将二乙烯基三胺固化剂加入到混合好的材料中,同时加入适量加的水,水料质量比为0.12、搅拌机在常温常压下运转搅拌时间为3.5min、转速为41r/min。

40.(4)经砌块成型机,振动平台振动,上压头下压压制成型,行走机台送至成品码垛系统自动脱模,码垛至托盘上。其中,成型机成型压力为25mpa、振动平台振动时间为0.8s、上压头下压时间为3.6s。

41.(5)自然养护方法在室温下进行,避免阳光爆嗮,产品前一周每天需浇水一次保持湿度,之后只需覆膜养护即可,28d天后方可出厂。

42.测得成品28d抗压强度为21.2mpa,达到gbt21144-2007《混凝土实心砖》规定的mu20强度等级。

43.实施例3

44.原料配比:电解锰渣32.5%(含水率1%)、硅酸盐水泥13%、二乙烯基三胺固化剂1.5%、废弃烧结粘土砖42%、粘土陶粒11%。制备的步骤如下:

45.(1)预处理:利用破碎机将废弃烧结粘土砖逐一的破碎。其中,破碎形成的废弃烧结粘土砖平均粒径为1.5mm。并且,对前述进行筛选。

46.(2)混合搅拌:使用搅拌器将电解锰渣、水泥、废弃烧结粘土砖、粘土陶粒按照相应比例充分混合得到制砖材料。

47.(3)将二乙烯基三胺固化剂加入到混合好的材料中,同时加入适量加的水,水料质量比为0.14、搅拌机在常温常压下运转搅拌时间为2.5min、转速为41r/min。

48.(4)经砌块成型机,振动平台振动,上压头下压压制成型,行走机台送至成品码垛系统自动脱模,码垛至托盘上。其中,成型机成型压力为20mpa、振动平台振动时间为0.8s、上压头下压时间为3.6s。

49.(5)自然养护方法在室温下进行,避免阳光爆嗮,产品前一周每天需浇水一次保持湿度,之后只需覆膜养护即可,28d天后方可出厂。

50.测得成品28d抗压强度为14.3mpa,达到gbt21144-2007《混凝土实心砖》规定的mu10强度等级。

51.实施例4

52.原料配比:电解锰渣35%(含水率0.5%)、硅酸盐水泥10%、二乙烯基三胺固化剂1%、废弃烧结粘土砖46%、粘土陶粒8%。制备的步骤如下:

53.(1)预处理:利用破碎机将废弃烧结粘土砖逐一的破碎。其中,破碎形成的废弃烧结粘土砖平均粒径为3.0mm。并且,对前述两者都进行筛选。

54.(2)混合搅拌:使用搅拌器将电解锰渣、水泥、废弃烧结粘土砖、粘土陶粒按照相应比例充分混合得到制砖材料。

55.(3)将二乙烯基三胺固化剂加入到混合好的材料中,同时加入适量加的水,水料质量比为0.12、搅拌机在常温常压下运转搅拌时间为3.0min、转速为41r/min。

56.(4)经砌块成型机,振动平台振动,上压头下压压制成型,行走机台送至成品码垛系统自动脱模,码垛至托盘上。其中,成型机成型压力为20mpa、振动平台振动时间为0.8s、上压头下压时间为3.6s。

57.(5)自然养护方法在室温下进行,避免阳光爆嗮,产品前一周每天需浇水一次保持湿度,之后只需覆膜养护即可,28d天后方可出厂。

58.测得成品28d抗压强度为26.4mpa,达到gbt21144-2007《混凝土实心砖》规定的mu25强度等级。

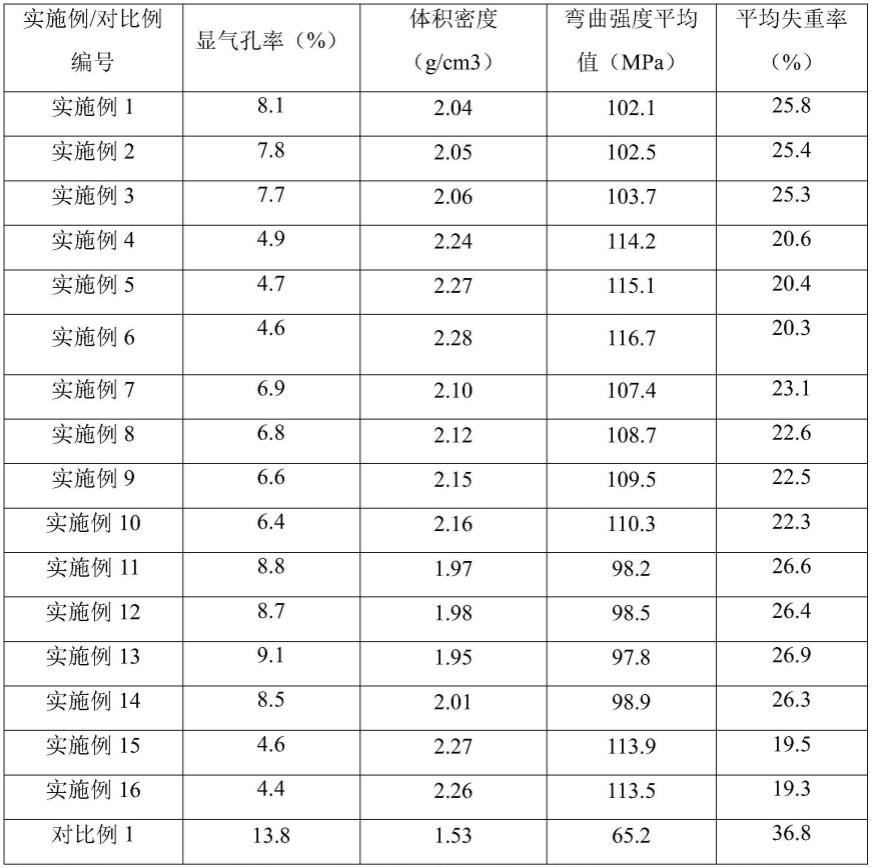

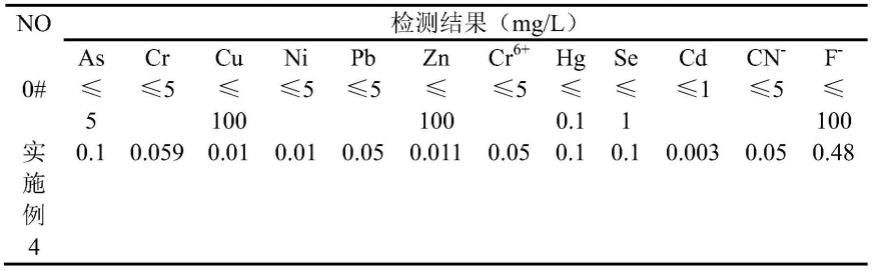

59.按照《危险废物鉴别标准-浸出毒性鉴别》(gb 5085.3—2007)的测试方法分别对电解锰渣重金属浸出毒和优选实施例所得到的免烧砖进行性能检测,检测结果分别如下表:

60.表1实施例4所得产物重金属浸出毒性测试结果

[0061][0062]

表2实施例4免烧砖力学性能检测结果

[0063][0064]

对比例1

[0065]

原料配比:电解锰渣85%(含水率5%)、硅酸盐水泥8%、三乙烯基三胺固化剂0.5%、粘土陶粒6.5%。制备的步骤如下:

[0066]

(1)混合搅拌:使用搅拌机将电解锰渣、水泥、粘土陶粒按照相应比例充分混合得到制砖材料。

[0067]

(2)将脂肪族胺类固化剂加入到混合好的材料中,同时加入适量加的水,水料质量比为0.10、搅拌机在常温常压下运转搅拌时间为3.0min、转速为41r/min。

[0068]

(3)经砌块成型机,振动平台振动,上压头下压压制成型,行走机台送至成品码垛系统自动脱模,码垛至托盘上。其中,成型机成型压力为20mpa、振动平台振动时间为0.8s、

上压头下压时间为3.6s。

[0069]

(4)自然养护方法在室温下进行,避免阳光爆嗮,产品前一周每天需浇水一次保持湿度,之后只需覆膜养护即可,28d天后方可出厂。

[0070]

测得成品28d抗压强度为2.5mpa,达不到gbt21144-2007《混凝土实心砖》规定的最低mu10强度等级。

[0071]

对比例2

[0072]

原料配比:电解锰渣5%(含水率5%)、硅酸盐水泥8%、二乙烯基三胺0.5%、废弃烧结粘土砖80%、粘土陶粒6.5%。制备的步骤如下:

[0073]

(1)预处理:利用破碎机将废弃烧结粘土砖逐一的破碎。其中,破碎形成的废弃烧结粘土砖平均粒径为3.0mm。并且,对前述进行筛选。

[0074]

(2)混合搅拌:使用搅拌机将电解锰渣、废弃烧结粘土砖、水泥、粘土陶粒按照相应比例充分混合得到制砖材料。

[0075]

(3)将脂肪族胺类固化剂加入到混合好的材料中,同时加入适量加的水,水料质量比为0.10、搅拌机在常温常压下运转搅拌时间为3.0min、转速为41r/min。

[0076]

(4)经砌块成型机,振动平台振动,上压头下压压制成型,行走机台送至成品码垛系统自动脱模,码垛至托盘上。其中,成型机成型压力为20mpa、振动平台振动时间为0.8s、上压头下压时间为3.6s。

[0077]

(5)自然养护方法在室温下进行,避免阳光爆嗮,产品前一周每天需浇水一次保持湿度,之后只需覆膜养护即可,28d天后方可出厂。

[0078]

测得成品28d抗压强度为9.5mpa,达不到gbt21144-2007《混凝土实心砖》规定的最低mu10强度等级。

[0079]

对比例3

[0080]

原料配比:电解锰渣10%(含水率5%)、硅酸盐水泥8%、乙二胺0.5%、废弃烧结粘土砖75%、粘土陶粒6.5%。制备的步骤如下:

[0081]

(1)预处理:利用破碎机将废弃烧结粘土砖逐一的破碎。其中,破碎形成的废弃烧结粘土砖平均粒径为3.0mm。并且,对前述进行筛选。

[0082]

(2)混合搅拌:使用搅拌机将电解锰渣、废弃烧结粘土砖、水泥、粘土陶粒按照相应比例充分混合得到制砖材料。

[0083]

(3)将脂肪族胺类固化剂加入到混合好的材料中,同时加入适量加的水,水料质量比为0.10、搅拌机在常温常压下运转搅拌时间为3.0min、转速为41r/min。

[0084]

(4)经砌块成型机,振动平台振动,上压头下压压制成型,行走机台送至成品码垛系统自动脱模,码垛至托盘上。其中,成型机成型压力为20mpa、振动平台振动时间为0.8s、上压头下压时间为3.6s。

[0085]

(5)自然养护方法在室温下进行,避免阳光爆嗮,产品前一周每天需浇水一次保持湿度,之后只需覆膜养护即可,28d天后方可出厂。

[0086]

测得成品28d抗压强度为13.5mpa,达到gbt21144-2007《混凝土实心砖》规定的mu10强度等级,但还达不到gbt21144-2007《混凝土实心砖》规定的mu25强度等级。

[0087]

对比例4

[0088]

本对比例添加固化剂为芳香胺类固化剂二氨基二苯基甲烷,其余条件与实施例4

完全相同,所得成品28d后脱模后开裂分层,砖体脱粉,无法达到gbt21144-2007《混凝土实心砖》规定标准。

[0089]

通过上述对比例可以看出,当免烧砖中只掺入废弃烧结粘土砖或电解锰渣时,砖体强度都很降低,无法达到免烧砖的要求标准,此外,如果不采用脂肪胺类固化剂会导致砖体出现分层的情况,导致最终无法成型。

[0090]

以上实施例只是对本专利的示例性说明,并不限定它的保护范围,本领域技术人员还可以对其局部进行改变,只要没有超出本专利的精神实质,都在本专利的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。