1.本发明属于非氧化物陶瓷基复合材料技术领域,特别涉及一种氮化硅(si3n4)基织构化梯度材料及其制备方法和应用。

背景技术:

2.si3n4陶瓷材料具有高硬度、高强、耐磨、耐高温等优异性能,可广泛应用于制备轴承、高速切削刀具、国防设备零部件等,但存在导热率低、寿命有限以及在极高温或高速切削等恶劣条件下仍然容易磨损等问题,所以需要对表面进一步增强,加强其使用可靠性,对于si3n4陶瓷通常可进行制备梯度材料。

3.目前梯度材料的制备主要是通过将不同配方或不同原料的材料烧结为一体,实现表层与硬度具有不同的性能,往往将si3n4基梯度材料做成表硬芯韧的结构,但一般这种做法使表层韧性和芯部硬度不足。

4.织构化si3n4陶瓷相对于普通si3n4陶瓷,往往拥有着更高的强度、硬度、耐磨性、和热导率。

5.基于以上应用背景,为了提高si3n4基梯度材料的整体性能,急需寻求一种方法实现si3n4基织构化梯度材料的制备,并且使梯度层不仅厚度可调,而且整体强度、硬度、耐磨性、和热导率都有所提升。

技术实现要素:

6.为了克服现有技术中存在的缺点与不足,本发明的首要目的在于提供一种氮化硅基织构化梯度材料的制备方法;该方法工艺简单,得到的梯度材料,表层和芯部结合紧密,重点在于利用特制石墨模具,高温下在烧结后的样品的si3n

4-tin-re2o3端上施加压力,以si3n

4-tin-re2o3层在上纳米粉包覆si3n

4-re2o3层在下将梯度材料挤压进模具内,形成以si3n

4-tin-re2o3为外层,纳米粉包覆si3n

4-re2o3为芯部的高性能织构化氮化硅基梯度材料。

7.本发明的又一目的在于提供一种上述制备方法制备得到的氮化硅基织构化梯度材料。

8.本发明的再一目的在于提供一种上述氮化硅基织构化梯度材料的应用。

9.本发明的目的通过下述技术方案实现:

10.一种氮化硅基织构化梯度材料的制备方法,包括以下步骤:

11.(1)以si3n4基混合粉和tin为原料,以re2o3为烧结助剂,经混料、干燥、过筛后,得到si3n

4-tin-re2o3混合粉体;以si3n4基混合粉和tin的总质量为100%计,si3n4基混合粉的质量百分比为70~95%,tin质量百分比为5~30%;re2o3的质量为si3n4基混合粉和tin总质量的1~5%;

12.以si3n4和纳米粉为原料,经包覆机高速混合后,得到纳米粉体包覆si3n4粉体;以re2o3为烧结助剂,经混料、干燥、过筛后,得到纳米粉体包覆si3n

4-re2o3混合粉体,纳米粉的质量为si3n4质量的2%-10%,re2o3的质量为si3n4质量的1~5%;所述高速混合是在包覆机

中以1000~3000r/min转速混合5~15min;所述包覆机由转子、容腔和动力部分组成,其中转子为椭圆柱形,容腔为圆筒形;转子的椭圆长径与容腔的腔壁存在缝隙,缝隙宽度为0.5~1.5mm;

13.(2)将纳米粉体包覆si3n

4-re2o3混合粉体和si3n

4-tin-re2o3混合粉体按照质量比为1:1~3:2的比例,依次放入石墨模具中,进行第一次烧结获得具有纳米粉体包覆si3n

4-re2o3层和si3n

4-tin-re2o3层双层结构的si3n4基梯度材料;

14.(3)从烧结炉中取出石墨模具,石墨模具中与si3n4基梯度材料的si3n

4-tin-re2o3层接触处端的石墨压头替换为特制石墨压头;然后将石墨模具按照特制石墨压头朝下的方式放入烧结炉进行第二次烧结,在特制石墨压头的盲孔内部得到氮化硅基织构化梯度材料;

15.所述特制石墨压头与石墨模具的圆柱型通孔套筒配合,该特制石墨压头在与一次烧结样品接触的端面的中心位置处设置有盲孔,所述盲孔沿着所述特制石墨压头的轴线方向延伸;其中,所述盲孔的截面积与所述圆柱型通孔套筒内腔的截面积的比值在1/4-4/9之间;所述盲孔的高度与所述一次烧结样品的高度的比值在2/3-3/4之间;所述特制石墨压头的盲孔内壁以及与所述一次烧结样品接触的端面上均设置有氮化硼层。

16.步骤(1)所述re2o3中的元素re为y、la、gd或yb中任一种;所述si3n4纯度为95~100%,粒径为《5μm;所述tin纯度为98~100%,粒径为《100nm;所述re2o3纯度为99.999%。

17.步骤(1)所述si3n4基混合粉是由以下按质量百分比计的组分混合而成:80~100%的si3n4,5~15%的aln,5~15%的al2o3。

18.步骤(1)所述所述纳米粉为纳米tin粉、纳米sic粉、或者纳米tio2和纳米c的混合粉;所述纳米粉纯度为99.999%,粒径≤100nm。

19.步骤(1)所述混料是在辊式球磨机上进行,以si3n4球为球磨介质,以无水乙醇为分散剂,90-150r/min转速混合18~36h;所述干燥是在烘箱中以60-80℃温度保存12-24h。

20.步骤(1)所述经包覆机高速混合的过程中,粉体在包覆机中因高速碰撞而牢固结合在一起,较小粒径的粉体将附着大粒径粉体表面形成包覆层。

21.步骤(2)所述石墨模具为烧结炉所使用的常规石墨模具,石墨模具包括一个圆柱型通孔套筒和两个石墨压头,其中石墨压头内部为非通心结构;圆柱型通孔套筒的内径和压头的外径相吻合,尺寸为25-35mm。

22.步骤(2)所述第一次烧结的烧结方式为放电等离子烧结或热压烧结;

23.所述放电等离子烧结具体按照以下程序进行:先执行升温程序:以130~150℃/min的升温速率升温,升至1000~1200℃开始充氮气并且开始加压,继续将温度升至1450~1650℃,同时压力升至30~40mpa;升温程序执行完毕后保温保压3~7min;然后按照以下降温程序进行:以80~100℃/min的降温速率降温,1000~1200℃泄压完毕,温度降至750~850℃随炉降温;

24.所述热压烧结具体按照以下程序进行:先执行升温程序:以10~14℃/min的升温速率升温,升至800~1000℃开始充氮气并且开始加压,继续以6~8℃/min的升温速率升温,将温度升至1450~1650℃,同时压力升至30~40mpa;升温程序执行完毕后保温保压3~7min;然后按照以下降温程序进行:以10~12℃/min的降温速率降温,1000~1200℃泄压完毕,温度降至750~850℃随炉降温。

25.步骤(3)所述第二次烧结的烧结方式和第一次烧结的烧结方式是相同的;

26.当第二次烧结为放电等离子烧结,具体按照以下程序执行:先执行升温程序:以130~150℃/min的升温速率升温,升至1000~1200℃开始充氮气并且开始加压,继续将温度升至1450~1650℃,同时压力升至30~40mpa;升温程序执行完毕后以80~100℃/min升温到1750~1800℃,保温8~10min;然后按照以下降温程序进行:以80~100℃/min的降温速率降温,1000~1200℃泄压完毕,温度降至750~850℃随炉降温;

27.当第二次烧结为热压烧结,具体按照以下程序执行:先执行升温程序:以10~14℃/min的升温速率升温,升至800~1000℃开始充氮气并且开始加压,继续以6~8℃/min的升温速率将温度升至1450~1650℃,同时压力升至30~40mpa;升温程序执行完毕后以6~8℃/min的升温速率升温到1750~1800℃,保温8~10min;然后按照以下降温程序进行:以8~10℃/min的降温速率降温,1000~1200℃泄压完毕,温度降至750~850℃随炉降温。

28.在步骤(3)的烧结过程中,材料因非完全密封和受到较大压力的原因,两层梯度层受到挤压进入特制石墨压头盲孔的内部,出现晶粒定向排列现象,形成si3n4基织构化梯度材料。

29.一种由上述的制备方法制备得到的氮化硅基织构化梯度材料,该氮化硅基织构化梯度材料的表层si3n4晶粒被拉长并且沿同一方向分布,且芯部由于包覆处理晶粒分布更均匀,强度进一步提高;其相对密度大于98%,表层硬度为18~24gpa,断裂韧性为5~8mpa

·

m 1/2,热导率80~92w/(m.k);芯部硬度为14~18gpa,断裂韧性为8~12mpa

·

m 1/2,热导率87~103w/(m.k)。

30.上述的氮化硅基织构化梯度材料在切削难加工材料、航空航天耐磨零部件、轴承制备中的应用。

31.本发明相对于现有技术具有如下的优点及效果:

32.(1)本发明制备的梯度层整体强度、硬度、耐磨性、和热导率都得到提高。

33.(2)本发明制备的梯度层晶粒排列出现定向。

附图说明

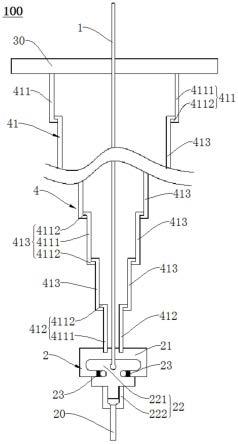

34.图1是本发明实施例中包覆方法所使用的包覆机的结构示意图,1为带伺服电机(动力部分)的壳体,2为容腔,3为转子,4为si3n4粉颗粒,5为纳米粉颗粒,6为缝隙,7为纳米粉包覆si3n4粉体的结构。

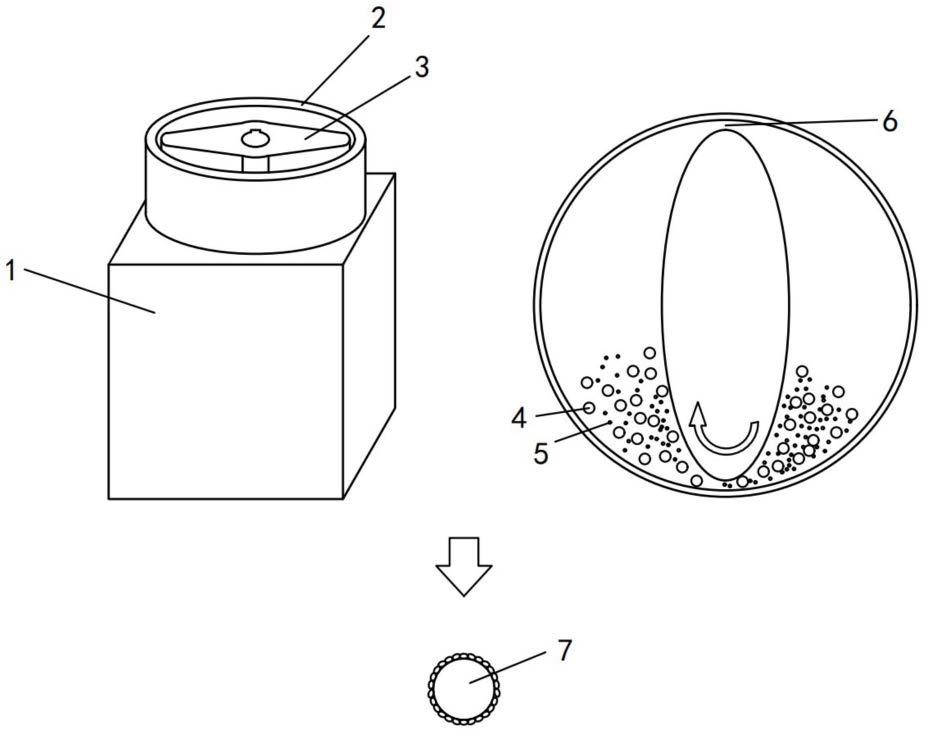

35.图2是本发明实施例中两步烧结工艺所使用的石墨模具和烧结后材料示意图,1为石墨压头,2为圆柱型通孔套筒,3为纳米粉体包覆si3n

4-re2o3混合粉体,4为si3n

4-tin-re2o3混合粉体,5为具有纳米粉体包覆si3n

4-re2o3层和si3n

4-tin-re2o3层双层结构的si3n4基梯度材料,6为氮化硼层,7为盲孔,8为特制石墨压头,9为氮化硅基织构化梯度材料。

36.图3是本发明实施例中得到的si3n4基织构化梯度材料的实物图。

具体实施方式

37.下面结合具体实施例及附图进一步说明本发明的内容,但不应理解为对本发明的限制。

38.以下实施例中,si3n4基织构化梯度材料的梯度层结构可以通过扫描电子显微镜进

行测量,其性能可以通过维氏硬度计等设备进行表征,si3n4基织构化梯度材料实物如图3所示。

39.以下实施例所使用的包覆机,如图1所示,由转子3、容腔2和动力部分1组成,其中转子为椭圆柱形,容腔为圆筒形;转子的椭圆长径与容腔的腔壁存在缝隙6,缝隙宽度为0.5~1.5mm。粉体(si3n4粉颗粒4和纳米粉颗粒5)在此包覆机中因高速碰撞而牢固结合在一起,较小粒径的粉体将附着大粒径粉体表面形成包覆层,得到纳米粉包覆si3n4粉体7。

40.以下实施例中的烧结过程如图2所示,将纳米粉体包覆si3n

4-re2o3混合粉体3和si3n

4-tin-re2o3混合粉体4按比例,依次放入石墨模具中,进行第一次烧结获得具有纳米粉体包覆si3n

4-re2o3层和si3n

4-tin-re2o3层双层结构的si3n4基梯度材料5;从烧结炉中取出石墨模具,石墨模具中与si3n4基梯度材料的si3n

4-tin-re2o3层接触处端的石墨压头1替换为特制石墨压头8;然后将石墨模具按照特制石墨压头朝下的方式放入烧结炉进行第二次烧结,在特制石墨压头的盲孔7内部得到氮化硅基织构化梯度材料9;所述特制石墨压头与石墨磨具的圆柱型通孔套筒2配合,该特制石墨压头8在与一次烧结样品接触的端面的中心位置处设置有盲孔7,所述盲孔沿着所述特制石墨压头的轴线方向延伸;其中,所述盲孔的截面积与所述圆柱型通孔套筒内腔的截面积的比值在1/4-4/9之间;所述盲孔的高度与所述一次烧结样品的高度的比值在2/3-3/4之间;所述特制石墨压头的盲孔内壁以及与所述一次烧结样品接触的端面上均设置有氮化硼层6,其余部分保持石墨裸露;当采用所述特制石墨压头对所述一次烧结样品进行挤压时,所述一次烧结样品中与所述特制石墨压头的盲孔对应的部位会形成凸台。在本实施例中,所述特制石墨压头为圆柱体,所述盲孔的截面形状可根据实际情况灵活选择,例如是圆形,方形等。

41.实施例1

42.一种模具挤压制备si3n4基织构化梯度材料的具体方法,按照以下步骤:

43.(1)以质量分数比为90%:10%的si3n4混合(91.522%si3n4,2.431%aln,6.047%al2o3)粉和tin粉为原料,以y2o3为烧结助剂(y2o3的用量为si3n4粉和tin粉总质量的2%),在辊式球磨机以无水乙醇为分散剂,si3n4球为球磨介质,以100r/min转速混料24h,在烘箱80℃干燥24h后,100目过筛,得到混合均匀的si3n

4-tin-y2o3混合粉体;

44.以si3n4粉为原料,以纳米tin为纳米粉,纳米粉用量为si3n4粉的2%,在包覆机中以3000r/min转速混合10min,得到tin@si3n4粉,以y2o3为烧结助剂,y2o3的用量为si3n4粉的2%,将两种粉体在辊式球磨机以无水乙醇为分散剂,si3n4球为球磨介质,以100r/min转速混料24h,在烘箱80℃干燥24h后,100目过筛,经干燥后,得到混合均匀的tin@si3n

4-y2o3混合粉体;

45.(2)将tin@si3n

4-y2o3混合粉体和si3n

4-tin-y2o3混合粉体按照质量比为4:3的比例依次放入石墨模具,放入放电等离子烧结炉,以150℃/min的升温速率升温,1000℃开始充氮气并且开始加压,将温度升至1500℃,同时压力升至30mpa,并保温保压5min,保温结束后以100℃/min的降温速率进行降温,1200℃泄压完毕,800℃后随炉降温,得到si3n4基梯度材料;

46.(3)从放电等离子烧结炉中取出石墨模具,石墨模具中与si3n4基梯度材料的si3n

4-tin-re2o3层接触处端的压头替换为特制石墨压头,然后将石墨模具按照特制石墨压头朝下的方式放入放电等离子烧结炉;以150℃/min升温速率升温,1000℃开始充氮气,到

1500℃,以100℃/min升温速率升温并开始加压,升温到1800℃并使压力加到30mpa,保温保压10min,保温结束以降温速率100℃/min降温速率降温并开始泄压,1200℃泄压完毕,到800℃随炉降温;待冷却取出脱模,在特制石墨压头的盲孔内部得到获得si3n4基织构化梯度材料。

47.本实施例制备得到的si3n4基织构化梯度材料的相对密度达到99%,表层硬度为18gpa,断裂韧性为8mpa

·

m 1/2,热导率85w/(m.k),芯部硬度为18gpa,断裂韧性为11mpa

·

m 1/2,热导率97w/(m.k)。

48.实施例2

49.(1)以质量分数比为75%:25%的si3n4基混合粉(100%si3n4、0%aln、0%al2o3)和tin粉为原料,以y2o3为烧结助剂(y2o3的用量为si3n4基混合粉和tin粉总质量的1.8%),在辊式球磨机以无水乙醇为分散剂,si3n4球为球磨介质,以120r/min转速混料28h,在烘箱80℃干燥24h后,100目过筛,得到混合均匀的si3n

4-tin-y2o3混合粉体;

50.以si3n4原料,以y2o3为烧结助剂,y2o3的用量为si3n4粉的1.8%,以纳米sic为纳米粉,纳米粉用量为si3n4粉的5%,在包覆机中以2700r/min转速混合12min,得到sic@si3n4粉,以y2o3为烧结助剂,y2o3的用量为si3n4粉的1.8%,将两种粉体在辊式球磨机以无水乙醇为分散剂,si3n4球为球磨介质,以120r/min转速混料28h,在烘箱80℃干燥24h后,100目过筛,经干燥后,得到混合均匀的sic@si3n

4-y2o3混合粉体;

51.(2)将sic@si3n

4-y2o3混合粉体和si3n

4-tin-y2o3混合粉体按照质量比为5:4的比例依次放入石墨模具,放入放电等离子烧结炉,以100℃/min的升温速率升温,1000℃开始充氮气并且开始加压,将温度升至1550℃,同时压力升至40mpa,并保温保压4min,保温结束后降温速率100℃/min降温,1300℃泄压完毕,800℃后随炉降温,得到si3n4基梯度材料。

52.(3)从放电等离子烧结炉中取出石墨模具,石墨模具中与si3n4基梯度材料的si3n

4-tin-re2o3层接触处端的压头替换为特制石墨压头,然后将石墨模具按照特制石墨压头朝下的方式放入放电等离子烧结炉;以100℃/min升温速率升温,1000℃开始充氮气,到1550℃,以80℃/min升温速率升温并开始加压,升温到1750℃并使压力加到40mpa,保温保压8min,保温结束以降温速率100℃/min降温速率降温并开始泄压,1300℃泄压完毕,到800℃随炉降温;待冷却取出脱模,在特制石墨压头的盲孔内部得到获得si3n4基织构化梯度材料。

53.本实施例制备得到的si3n4基织构化梯度材料的相对密度达到99%,表层硬度为23gpa,断裂韧性为5mpa

·

m 1/2,热导率82w/(m.k),芯部硬度为17gpa,断裂韧性为11mpa

·

m 1/2,热导率91w/(m.k)。

54.实施例3

55.(1)以质量分数比为80%:20%的si3n4基混合粉(83.07%si3n4、4.854%aln、12.075%al2o3)和纳米tio2和c混粉为原料,以y2o3为烧结助剂(y2o3的用量为si3n4粉和纳米tio2和c混粉总质量的1.6%);在辊式球磨机以无水乙醇为分散剂,si3n4球为球磨介质,以150r/min转速混料24h,在烘箱80℃干燥24h后,100目过筛,得到混合均匀的si3n

4-tio2/c-y2o3混合粉体;

56.以si3n4原料,以纳米tin为纳米粉,纳米粉用量为si3n4粉的5%,在包覆机中以2700r/min转速混合12min,得到tin@si3n4粉,以y2o3为烧结助剂,y2o3的用量为si3n4粉的

1.8%,将两种粉体在辊式球磨机以无水乙醇为分散剂,si3n4球为球磨介质,以150r/min转速混料24h,在烘箱80℃干燥24h后,100目过筛,得到混合均匀的tin@si3n

4-y2o3混合粉体。

57.(2)将tin@si3n

4-y2o3混合粉体和si3n

4-tio

2-y2o3混合粉体按照质量比为5:4依次放入石墨模具,放入放电等离子烧结炉,以100℃/min的升温速率升温,1000℃开始充氮气并且开始加压,将温度升至1550℃,同时压力升至40mpa,并保温保压4min,保温结束后降温速率100℃/min降温,1300℃泄压完毕,800℃后随炉降温,得到si3n4基梯度材料。

58.(3)从放电等离子烧结炉中取出石墨模具,石墨模具中与si3n4基梯度材料的si3n

4-tio

2-y2o3层接触处端的压头替换为特制石墨压头,然后将石墨模具按照特制石墨压头朝下的方式放入放电等离子烧结炉,以100℃/min升温速率升温,1000℃开始充氮气,到1600℃,以80℃/min升温速率升温并开始加压,升温到1750℃并使压力加到35mpa,保温保压5min,保温结束以降温速率100℃/min降温速率降温并开始泄压,1300℃泄压完毕,到800℃随炉降温;待冷却取出脱模,在特制石墨压头的盲孔内部得到获得si3n4基织构化梯度材料。

59.本实施例制备得到的si3n4基织构化梯度材料的相对密度达到99%,表层硬度为19gpa,断裂韧性为7mpa

·

m 1/2,热导率86w/(m.k),芯部硬度为18gpa,断裂韧性为10mpa

·

m 1/2,热导率94w/(m.k)。

60.实施例4

61.(1)以质量分数比为85%:15%的si3n4基混合粉(100%si3n4、0%aln、0%al2o3)和纳米tin粉为原料,以y2o3为烧结助剂(y2o3的用量为si3n4粉和纳米tin粉总质量的2%);在辊式球磨机以无水乙醇为分散剂,si3n4球为球磨介质,以150r/min转速混料24h,在烘箱80℃干燥24h后,100目过筛,得到混合均匀的si3n

4-tin-y2o3混合粉体;

62.以si3n4原料,以纳米tin为纳米粉,纳米粉用量为si3n4粉的5%,在包覆机中以3000r/min转速混合10min,得到tin@si3n4粉,以y2o3为烧结助剂,y2o3的用量为si3n4粉的2%,将两种粉体在辊式球磨机以无水乙醇为分散剂,si3n4球为球磨介质,以150r/min转速混料24h,在烘箱80℃干燥24h后,100目过筛,得到混合均匀的tin@si3n

4-y2o3混合粉体。

63.(2)将tin@si3n

4-y2o3混合粉体和si3n

4-tin-y2o3混合粉体按照质量比为3:2依次放入石墨模具,放入热压烧结炉,以14℃/min的升温速率升温,升至1000℃开始充氮气并且开始加压,继续以8℃/min的升温速率升温,将温度升至1550℃,同时压力升至40mpa;升温程序执行完毕后保温保压7min;然后按照以下降温程序进行:以12℃/min的降温速率降温,1100℃泄压完毕,温度降至800℃随炉降温,得到si3n4基梯度材料。

64.(3)从热压烧结炉中取出石墨模具,石墨模具中与si3n4基梯度材料的si3n

4-tin-y2o3层接触处端的压头替换为特制石墨压头,然后将石墨模具按照特制石墨压头朝下的方式放入热压烧结炉,以14℃/min的升温速率升温,升至800~1000℃开始充氮气并且开始加压,继续以8℃/min的升温速率将温度升至1550℃,同时压力升至40mpa;升温程序执行完毕后以8℃/min的升温速率升温到1800℃,保温10min;然后按照以下降温程序进行:以12℃/min的降温速率降温,1100℃泄压完毕,温度降至800℃随炉降温。待冷却取出脱模,在特制石墨压头的盲孔内部得到获得si3n4基织构化梯度材料。

65.本实施例制备得到的si3n4基织构化梯度材料的相对密度达到99%,表层硬度为21gpa,断裂韧性为8mpa

·

m 1/2,热导率85w/(m.k),芯部硬度为17gpa,断裂韧性为11mpa

·

m 1/2,热导率97w/(m.k)。

66.上述实施例为本发明较为合适的实施方式,本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所做的改变、修饰、替代、组合和简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。