一种vo2/sio2复合材料的制备方法

技术领域

1.本发明属于vo2复合材料制备领域,具体涉及一种vo2/sio2复合材料的制备方法。

背景技术:

2.能源枯竭和环境污染成为目前亟需解决的两大难题。其中,建筑能源约占世界能源消耗的40%,而高达50%的建筑能耗应用在了调控室内温度上。因此,如何降低调控室内温度所需能源,是降低建筑能耗的关键。

3.单斜相vo2是一种热致变色过渡金属氧化物,在68℃左右发生绝缘体-金属相转变,同时伴随电阻率、红外透过率等突变。当温度低于相变温度时,为绝缘体相,大部分可见光、近红外光可透过vo2;当温度高于相变温度时,近红外光透射率骤降,而可见光透射率几乎保持不变。太阳光辐射中,高达53%的能量集中在近红外光波段。因此,vo2可调控室内温度。与其他调温材料相比,vo2主要通过近红外光来调节室内温度,而对可见光无调节作用,在调节室内温度时仍保持室内明亮度。因此,vo2在智能窗领域具有更大的应用潜力。

4.目前,如何大规模制备高性能vo2纳米粉体依然是一个挑战。球磨法是一种机械化学制备方法,相较于水热法具有产量高、周期短、绿色简易的优点,但球磨法为固-固反应,易产生严重的团聚现象,进而降低vo2对近红外光的调制能力。因此,如何降低vo2(m)在球磨过程中的团聚,制备高分散性的vo2纳米颗粒是目前亟待解决的难题。

技术实现要素:

5.本发明的目的在于提供一种vo2/sio2复合材料的制备方法,克服现有技术中所存在的制备高性能vo2纳米粉体难度大、易团聚等问题。

6.为了实现上述目的或者其他目的,本发明是通过以下技术方案实现的。

7.一种vo2/sio2复合材料的制备方法,包括以下步骤:

8.1)将钒源、还原剂和sio2混合,得混合配料;

9.2)将混合配料加入到球磨装置中,加入研磨球进行球磨,获得前驱体;

10.3)将步骤2)中所得前驱体放入管式炉中退火得到vo2/sio2复合材料粗产品;

11.4)将步骤3)中退火得到的vo2/sio2复合材料粗产品取出加入到球磨装置中,加入溶剂,与研磨球进行湿磨;

12.5)将步骤4)中湿磨后得到的溶液进行超声、离心、干燥,得到分散性良好的vo2/sio2复合材料。

13.进一步地,所述钒源为v2o5。

14.进一步地,所述还原剂选自葡萄糖、果糖、半乳糖、核糖、脱氧核糖、蔗糖、麦芽糖、乳糖、淀粉、纤维素、糖原中的一种或多种。优选地,所述还原剂选自葡萄糖。

15.进一步地,研磨球选自氧化铝研磨球、氧化锆研磨球、玛瑙研磨球、不锈钢研磨球、聚氨酯研磨球、硬质合金研磨球中的一种。优选地,研磨球选自氧化铝研磨球、氧化锆研磨球、玛瑙研磨球中的一种。

16.进一步地,研磨球的直径为1~10mm。

17.进一步地,所述钒源、还原剂的摩尔比为(1~20):1。优选地,钒源与还原剂的摩尔比为(5~15):1。

18.进一步地,钒源与sio2的摩尔比为1:(0.1~5)。优选地,钒源与sio2的摩尔比为1:1。

19.进一步地,步骤2)中研磨球与混合配料的质量比为(5~50):1。

20.进一步地,步骤2)中研磨转速为50~500r/min。

21.进一步地,步骤2)中研磨时间为5min~24h。

22.进一步地,所述球磨装置可以是球磨领域常用的球磨装置。所述球磨装置可选自球磨罐。

23.进一步地,步骤3)中退火温度为250℃~500℃,退火时间为1~10h。

24.进一步地,步骤4)中所述溶剂为乙醇。优选地,溶剂乙醇与vo2/sio2复合材料粗产品的质量比为(10~150):1。

25.进一步地,步骤4)中研磨球与步骤3)所得vo2/sio2复合材料粗产品的质量比为(5~100):1。

26.进一步地,步骤4)中湿磨转速为50~500r/min。

27.进一步地,步骤4)中湿磨时间为1h~10h。

28.进一步地,步骤5)中离心转速为800~1000r/min,时间为1~30min。优选地,离心时间为10min。步骤5)中干燥温度为10~100℃。优选地,步骤5)中干燥温度为40℃。步骤5)中干燥时间为5~24h。优选地,干燥时间为10h。进一步地,干燥过程中气氛为真空。进一步地,步骤5)中的超声时间为1~5h。

29.进一步地,本发明所制备的vo2/sio2复合材料的平均粒径为20~40nm。

30.本发明采用机械化学法制备vo2/sio2复合材料,在机械化学作用下使钒源和还原剂发生氧化还原反应。sio2能有效阻止球磨过程中前驱体团聚及退火过程中vo2纳米颗粒的团聚。后续湿磨过程可打开纳米粉体中的软团聚,进一步提高vo2纳米颗粒的分散性。此外,sio2本身具有增透效果。此方法不仅能实现vo2大规模制备,而且所得vo2/sio2复合材料分散性高。

附图说明

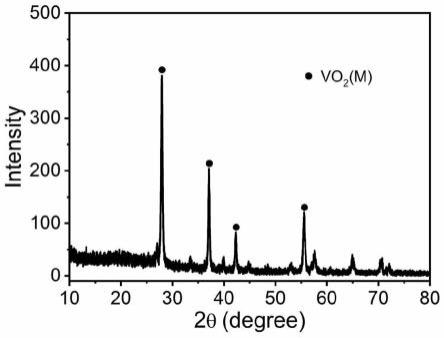

31.图1为实施例1所得产品的x-射线衍射(xrd)图谱;

32.图2为实施例2所得产品的x-射线衍射(xrd)图谱;

33.图3为实施例1所得产品的扫描电子显微镜图(sem);

34.图4为实施例2所得产品的扫描电子显微镜图(sem);

35.图5为对比例1所得产品的扫描电子显微镜图(sem);

36.图6为对比例2所得产品的扫描电子显微镜图(sem);

37.图7为对比例3所得产品的扫描电子显微镜图(sem);

38.图8为实施例1所得产品的光学性能图(uv);

39.图9为实施例2所得产品的光学性能图(uv);

40.图10为对比例1所得产品的光学性能图(uv);

41.图11为对比例2所得产品的光学性能图(uv);

42.图12为对比例3所得产品的光学性能图(uv)。

具体实施方式

43.以下通过特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

44.需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。还应当理解,本发明实施例中使用的术语是为了描述特定的具体实施方案,而不是为了限制本发明的保护范围。下列实施例中未注明具体条件的试验方法,通常按照常规条件,或者按照各制造商所建议的条件。

45.当实施例给出数值范围时,应理解,除非本发明另有说明,每个数值范围的两个端点以及两个端点之间任何一个数值均可选用。除非另外定义,本发明中使用的所有技术和科学术语与本技术领域的技术人员对现有技术的掌握及本发明的记载,还可以使用与本发明实施例中所述的方法、设备、材料相似或等同的现有技术的任何方法、设备和材料来实现本发明。

46.实施例1

47.一种机械化学法制备高分散性vo2/sio2复合材料的方法,包括以下步骤:

48.(1)将五氧化二钒(2.89g)、葡萄糖(0.286g)和二氧化硅(0.0478g)混合,得混合配料;

49.(2)研磨:将混合配料加入到球磨装置中,加入氧化锆磨球63.6g,转速350r/min,球磨5h;

50.(3)取料:用钥匙取出球磨罐中前驱体;

51.(4)退火:将前驱体置于退火炉中,真空环境,450℃退火2h;

52.(5)湿磨:取0.1g上述样品加入球磨罐中,加入5ml乙醇,加入15g直径1mm氧化锆磨球,研磨2h;

53.(6)超声:取出上述混合液体,超声2h;

54.(7)离心:取上述溶液,置于离心机中,转速10000r/min,离心10min;

55.(8)干燥:将上述样品置于真空干燥箱中,40℃干燥8h,借助研钵研磨后得到最终粉体。

56.将所得粉体进行x-射线衍射(xrd)测试,结果如图1所示,所有衍射峰都能与单斜相vo2标准卡片对应,说明所得粉体为vo2。

57.实施例2

58.一种机械化学法制备高分散性vo2/sio2复合材料的方法,包括以下步骤:

59.(1)将五氧化二钒(2.92g)、麦芽糖(0.263g)和二氧化硅(0.0482g)混合,得混合配料;

60.(2)研磨:将混合配料加入到球磨装置中,加入氧化锆磨球63.6g,转速350r/min,球磨5h;

61.(3)取料:用钥匙取出球磨罐中前驱体;

62.(4)退火:将前驱体置于退火炉中,真空环境,450℃退火2h;

63.(5)湿磨:取0.1g上述样品加入球磨罐中,加入5ml乙醇,加入15g直径1mm氧化锆磨球,研磨2h;

64.(6)超声:取出上述混合液体,超声2h;

65.(7)离心:取上述溶液,置于离心机中,转速10000r/min,离心10min;

66.(8)干燥:将上述样品置于真空干燥箱中,40℃干燥8h,借助研钵研磨后得到最终粉体。

67.将所得粉体进行xrd测试,结果如图2所示,所有衍射峰都能与单斜相vo2标准卡片对应,说明所得粉体为vo2。

68.实施例3

69.一种机械化学法制备高分散性vo2/sio2复合材料的方法,包括以下步骤:

70.(1)将五氧化二钒(2.89g)、果糖(0.286g)和二氧化硅(0.0478g)混合,得混合配料;

71.(2)研磨:将混合配料加入到球磨装置中,加入氧化锆磨球63.6g,转速350r/min,球磨5h;

72.(3)取料:用钥匙取出球磨罐中前驱体;

73.(4)退火:将前驱体置于退火炉中,真空环境,450℃退火2h;

74.(5)湿磨:取0.1g上述样品加入球磨罐中,加入5ml乙醇,加入15g直径1mm氧化锆磨球,研磨2h;

75.(6)超声:取出上述混合液体,超声2h;

76.(7)离心:取上述溶液,置于离心机中,转速10000r/min,离心10min;

77.(8)干燥:将上述样品置于真空干燥箱中,40℃干燥8h,借助研钵研磨后得到最终粉体。

78.经xrd测试,得到vo2粉体。

79.实施例4

80.一种机械化学法制备高分散性vo2/sio2复合材料的方法,包括以下步骤:

81.(1)将五氧化二钒(2.93g)、蔗糖(0.251g)和二氧化硅(0.0484g)混合,得混合配料;

82.(2)研磨:将混合配料加入到球磨装置中,加入氧化锆磨球63.6g,转速350r/min,球磨5h;

83.(3)取料:用钥匙取出球磨罐中前驱体;

84.(4)退火:将前驱体置于退火炉中,真空环境,450℃退火2h;

85.(5)湿磨:取0.1g上述样品加入球磨罐中,加入5ml乙醇,加入15g直径1mm氧化锆磨球,研磨2h;

86.(6)超声:取出上述混合液体,超声2h;

87.(7)离心:取上述溶液,置于离心机中,转速10000r/min,离心10min;

88.(8)干燥:将上述样品置于真空干燥箱中,40℃干燥8h,借助研钵研磨后得到最终粉体。

89.经xrd测试,得到vo2粉体。

90.实施例5

91.一种机械化学法制备高分散性vo2/sio2复合材料的方法,包括以下步骤:

92.(1)将五氧化二钒(2.93g)、淀粉(0.250g)和二氧化硅(0.0484g)混合,得混合配料;

93.(2)研磨:将混合配料加入到球磨装置中,加入氧化锆磨球63.6g,转速350r/min,球磨5h;

94.(3)取料:用钥匙取出球磨罐中前驱体;

95.(4)退火:将前驱体置于退火炉中,真空环境,450℃退火2h;

96.(5)湿磨:取0.1g上述样品加入球磨罐中,加入5ml乙醇,加入15g直径1mm氧化锆磨球,研磨2h;

97.(6)超声:取出上述混合液体,超声2h;

98.(7)离心:取上述溶液,置于离心机中,转速10000r/min,离心10min;

99.(8)干燥:将上述样品置于真空干燥箱中,40℃干燥8h,借助研钵研磨后得到最终粉体。

100.经xrd测试,得到vo2粉体。

101.对比例1

102.一种机械化学法制备高分散性vo2/sio2复合材料的方法,包括以下步骤:

103.(1)将五氧化二钒(2.89g)、葡萄糖(0.286g)混合,得混合配料;

104.(2)研磨:将混合配料加入到球磨装置中,加入氧化锆磨球63.6g,转速350r/min,球磨5h;

105.(3)取料:用钥匙取出球磨罐中前驱体;

106.(4)退火:将前驱体置于退火炉中,真空环境,450℃退火2h;

107.(5)湿磨:取0.1g上述样品加入球磨罐中,加入3.6mg sio2,加入5ml乙醇,加入15g直径1mm氧化锆磨球,研磨2h;

108.(6)超声:取出上述混合液体,超声2h;

109.(7)离心:取上述溶液,置于离心机中,转速10000r/min,离心10min;

110.(8)干燥:将上述样品置于真空干燥箱中,40℃干燥8h,借助研钵研磨后得到最终粉体。

111.对比例2

112.(1)将五氧化二钒(2.89g)、葡萄糖(0.286g)混合,得混合配料;

113.(2)研磨:将混合配料加入到球磨装置中,加入氧化锆磨球63.6g,转速350r/min,球磨5h;

114.(3)取料:用钥匙取出球磨罐中前驱体;

115.(4)退火:将前驱体置于退火炉中,真空环境,450℃退火2h;

116.(5)湿磨:取0.1g上述样品加入球磨罐中,加入5ml乙醇,加入15g直径1mm氧化锆磨球,研磨2h;

117.(6)超声:取出上述混合液体,超声2h;

118.(7)离心:取上述溶液,置于离心机中,转速10000r/min,离心10min;

119.(8)干燥:将上述样品置于真空干燥箱中,40℃干燥8h,借助研钵研磨后得到最终粉体。

120.对比例3

121.(1)将五氧化二钒(2.89g)、葡萄糖(0.286g),得混合配料;

122.(2)研磨:将混合配料加入到球磨装置中,加入氧化锆磨球63.6g,转速350r/min,球磨5h;

123.(3)取料:用钥匙取出球磨罐中前驱体;

124.(4)退火:将前驱体置于退火炉中,真空环境,450℃退火2h;

125.(5)超声:取出上述样品0.1g,加入10ml乙醇,超声2h;

126.(7)离心:取上述溶液,置于离心机中,转速10000r/min,离心10min;

127.(8)干燥:将上述样品置于真空干燥箱中,40℃干燥8h,借助研钵研磨后得到最终粉体。

128.对比例4

129.(1)将五氧化二钒(2.89g)、葡萄糖(0.286g)和二氧化硅(0.0478g)混合,得混合配料;

130.(2)研磨:将混合配料加入到球磨装置中,加入氧化锆磨球63.6g,转速350r/min,球磨5h;

131.(3)取料:用钥匙取出球磨罐中前驱体;

132.(4)退火:将前驱体置于退火炉中,真空环境,450℃退火2h;

133.(5)湿磨:取0.1g上述样品加入球磨罐中,加入5ml乙醇,加入15g直径1mm氧化锆磨球,研磨3h;

134.(6)超声:取出上述混合液体,超声2h;

135.(7)离心:取上述溶液,置于离心机中,转速10000r/min,离心10min;

136.(8)干燥:将上述样品置于真空干燥箱中,40℃干燥8h,借助研钵研磨后得到最终粉体。

137.形貌及性能表征

138.1、将实施例1、实施例2、对比例1、对比例2和对比例3所得样品进行sem表征,所得结果分别为图3、图4、图5、图6和图7,从图中可以看出,实施例1、实施例2、对比例1、对比例2和对比例3所得样品的平均粒径分别为34.0nm、39.7nm、36.9nm、40.5nm和50.1nm。进一步分析,可以看出:1)sio2可有效提升产物分散性,降低平均粒径;2)相较于sio2直接与vo2纳米颗粒湿磨,在初始阶段将sio2与原料混合球磨,让sio2参与整个球磨、退火与湿磨过程,所得到的纳米颗粒分散性更好,粒径更小,说明sio2加入步骤对纳米颗粒分散性影响较大;3)对比例3的产品与对比例2的产品相比,对比例3的产品出现了严重的团聚现象,说明湿磨可有效打开样品团聚,提高产物分散性。

139.2、利用紫外可见近红外分光光度计,分别对实施例1、实施例2、对比例1、对比例2和对比例3所得样品的太阳光透射率进行表征,结果分别如图8、图9、图10、图11、图12所示。利用公式一分别进行计算,通过计算可得,实施例1所得样品的光学性能为t

lum

=56.82%,δt

sol

=13.88%,实施例2所得样品的光学性能为t

lum

=58.04%,δt

sol

=11.05%,对比例1所得样品的光学性能为t

lum

=64.84%,δt

sol

=9.96%,对比例2样品光学性能为t

lum

=

59.40%,δt

sol

=9.26%,对比例3样品光学性能为t

lum

=59.03%,δt

sol

=-0.87%。由此可以发现:将实施例1与对比例1进行对比,可以发现让sio2参与整个球磨、退火与湿磨过程可提高vo2光学性能;将对比例1与对比例2进行对比,可以发现sio2可提高vo2的光学性能;将对比例2与对比例3进行对比,可以发现湿磨可提高vo2的光学性能。

140.vo2热致相变薄膜光学性能计算公式如公式一所示:

141.公式一:

142.其中λ为波长,t(λ)为波长λ的透过率,为人眼视觉敏感度,为大气质量数为1.5时的太阳光的辐射谱。

143.综上所述,本发明得制备方法可得到光学性能优异的vo2/sio2复合材料。sio2的复合及其加入步骤、湿磨,都可有效降低产物粒径,提高产物分散性,进而提高vo2的光学性能。

144.上述实施例仅示例性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。