1.本发明属于喷涂生产线技术领域,具体涉及一种铝型材立式喷涂生产线的一键清枪系统。

背景技术:

2.铝型材立式喷涂生产线主要是对铝型材表面进行静电粉末涂装,其一次喷涂后涂膜厚度即可达到50μm以上,且其操作简便,可实现完全自动化。在铝型材喷涂作业过程中,往往会存在铝型材表面喷涂不同颜色的喷涂需求,而对于不同的喷涂生产线而言,进行不同颜色的喷涂作业时,需要更换另一颜色的粉末的同时,需要对喷涂生产线中喷涂管路进行清洗,将喷涂管路中原颜色粉末清除,再进行另一颜色的静电粉末涂装。而目前的铝型材立式喷涂生产线中普遍是采用人工换色处理,需要工作人员手动对供粉中心进行换色工作,涂料含有大量的有毒有害气体,这样的换色方法容易使工作人员长期吸入有毒有害气体,对工作人员身体造成损害,且换色效率较低。

技术实现要素:

3.为了克服现有技术的不足,本发明提供一种mdf中纤板粉末喷涂的反向电极。

4.本发明解决其技术问题所采用的技术方案是:一种铝型材立式喷涂生产线的一键清枪系统,包括操控箱、控制柜、供粉中心、喷枪装置、粉房和粉末回收装置,所述操控箱与控制柜电路连接,所述控制柜与供粉中心、喷枪装置以及粉末回收装置电路连接,且用于控制供粉中心、喷枪装置以及粉末回收装置工作,所述供粉中心与喷枪装置通过供粉管连接,所述喷枪装置朝向粉房内的工件喷涂粉末,所述粉末回收装置的进气端通过风管连接粉房,粉末回收装置通过回粉管连接供粉中心,所述供粉中心包括供粉箱、粉泵、电磁阀、升降机构和气源,所述粉泵安装在升降机构上,通过升降机构带动粉泵在供粉箱内升降,所述粉泵的进粉端伸入供粉箱内,所述粉泵的出粉端连接电磁阀,所述粉末喷枪通过供粉管连接电磁阀,所述气源通过气管连接电磁阀。

5.在本发明中,所述粉泵设有若干个进粉端和出粉端,电磁阀设有若干个,一支粉末喷枪通过供粉管对应连接一个电磁阀。

6.在本发明中,所述电磁阀采用二位三通电磁阀,其中一条通路连接粉末喷枪和粉泵,另一条通路连接粉末喷枪和气源。

7.在本发明中,所述喷枪装置中设有若干支粉末喷枪,所述控制柜中设有若干个控制器,一个控制器对应控制一支粉末喷枪工作。

8.在本发明中,进行粉末喷涂工作时,升降机构带动粉泵下降,粉泵进入供粉箱吸取粉末,电磁阀中连接粉末喷枪和粉泵的通路打开,而电磁阀中连接粉末喷枪和气源的通路关闭,供粉箱内的粉末被粉泵吸起,经过电磁阀的通路进入供粉管,最后通过粉末喷枪喷出。

9.在本发明中,进行清枪工作时,升降机构带动粉泵升起,粉泵的进粉端离开供粉

箱,粉泵再工作一段时间,粉泵吸取空气进入,通过电磁阀进入供粉管,再通过粉末喷枪喷出,从而使喷涂管路实现初步清洁,然后电磁阀动作,电磁阀中连接粉末喷枪和气源的通路打开,而电磁阀中连接粉末喷枪和粉泵的通路关闭,气源通过供气管向电磁阀供气,清枪气体通过电磁阀进入供粉管,最后通过粉末喷枪喷出。

10.在本发明中,所述升降机构包括升降滑轨和电动升降缸,所述升降滑轨固定安装于供粉中心,所述粉泵与升降滑轨滑动连接,所述电动升降缸的升降端与粉泵连接。

11.在本发明中,所述升降滑轨设有两条,两条升降滑轨分别位于电动升降缸两侧。

12.在本发明中,所述供粉箱内设有用于检测粉位高度的粉位检测器,所述粉位检测器插入粉末内,所述粉位检测器与操控箱电路连接,所述粉末检测器将检测的粉位高度数据发送到操控箱,操控箱发送电信号至电动升降缸,使电动升降缸进行升降动作。

13.本发明的有益效果是:可以通过操控箱实现一键清枪功能,操作非常便捷,无需工作人员手动换色,有效保障工作人员的身体健康;进行清枪工作时,升降机构带动粉泵升起,粉泵的进粉端离开供粉箱,粉泵再工作一段时间,粉泵吸取空气进入,通过电磁阀进入供粉管,再通过粉末喷枪喷出,从而使喷涂管路实现初步清洁,然后电磁阀动作,电磁阀中连接粉末喷枪和气源的通路打开,而电磁阀中连接粉末喷枪和粉泵的通路关闭,气源通过供气管向电磁阀供气,清枪气体通过电磁阀进入供粉管,最后通过粉末喷枪喷出,清枪气体将供粉管和粉末喷枪内的粉末完全排出达到清枪效果。

附图说明

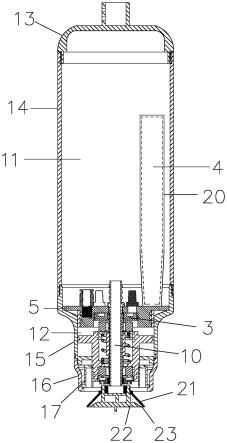

14.图1为本实施例整体安装结构示意图;图2为本实施例的连接原理图;图3为本实施例的工作原理连接示意图。

具体实施方式

15.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

16.实施例:如图1至图3所示,本实施例公开了一种铝型材立式喷涂生产线的一键清枪系统,包括操控箱1、控制柜2、供粉中心3、喷枪装置4、粉房5和粉末回收装置6,所述操控箱1与控制柜2电路连接,所述控制柜2与供粉中心3、喷枪装置4以及粉末回收装置6电路连接,且用于控制供粉中心3、喷枪装置4以及粉末回收装置6工作,所述供粉中心3与喷枪装置4通过供粉管7连接,所述喷枪装置4朝向粉房5内的工件喷涂粉末,所述粉末回收装置6的进气端通过风管8连接粉房5,将粉房5内未吸附到工件上的粉料回收,通过粉末回收装置6过滤净化处理后,粉末回收装置6通过回粉管9连接供粉中心3,将粉末回收装置6过滤净化处理后得到的粉末通过回粉管9输送至供粉中心3,粉末得到循环利用,而粉末回收装置6过滤净化处理后的气体排放到大气中。

17.作为优选的实施方式,所述喷枪装置4中设有若干支粉末喷枪10,所述控制柜2中设有若干个控制器18,一个控制器18对应控制一支粉末喷枪10工作,所述供粉中心3包括供粉箱11、粉泵12、电磁阀13、升降机构15和气源16,所述粉泵12安装在升降机构15上,通过升

降机构15带动粉泵12在供粉箱11内升降,所述粉泵12的进粉端伸入供粉箱11内,所述粉泵12的出粉端连接电磁阀13,所述粉泵12设有若干个进粉端和出粉端,电磁阀13设有若干个,一支粉末喷枪10通过供粉管7对应连接一个电磁阀13,所述气源16通过气管17连接电磁阀13,所述电磁阀13采用二位三通电磁阀13,其中一条通路连接粉末喷枪10和粉泵12,另一条通路连接粉末喷枪10和气源16;进行粉末喷涂工作时,升降机构15带动粉泵12下降,粉泵12进入供粉箱11吸取粉末,电磁阀13中连接粉末喷枪10和粉泵12的通路打开,而电磁阀13中连接粉末喷枪10和气源16的通路关闭,供粉箱11内的粉末被粉泵12吸起,经过电磁阀13的通路进入供粉管7,最后通过粉末喷枪10喷出;粉末喷涂工作过程中需要换色喷涂时,需要先进行清枪处理,先将喷涂生产线中喷涂管路中残留的原色粉末清理干净,再更换新的颜色粉末,从而避免换色后再进行喷涂时不会混杂原有粉末。进行清枪工作时,升降机构15带动粉泵12升起,粉泵12的进粉端离开供粉箱11,粉泵12再工作一段时间,粉泵12吸取空气进入,通过电磁阀13进入供粉管7,再通过粉末喷枪10喷出,从而使喷涂管路实现初步清洁,然后电磁阀13动作,电磁阀13中连接粉末喷枪10和气源16的通路打开,而电磁阀13中连接粉末喷枪10和粉泵12的通路关闭,气源16通过供气管17向电磁阀13供气,清枪气体通过电磁阀13进入供粉管7,最后通过粉末喷枪10喷出,清枪气体将供粉管7和粉末喷枪10内的粉末完全排出达到清枪效果。

18.作为优选的实施方式,所述操控箱1通过独立线路连接控制柜2中的各控制器18,各控制器18独立控制,从而实现各支粉末喷枪10的独立控制,即工作人员可以通过操控箱1选择对应粉末喷枪10的控制模块,向对应控制器18输入控制指令或控制参数,从而通过控制器18控制对应粉末喷枪10工作。工作人员可以根据喷涂需要,选择指定数量的粉末喷枪10进行喷涂作业,也可以为不同的控制器18输入不同的控制参数,从而使各粉末喷枪10均可以实现单独控制,从而应对工件喷涂位置不同调整粉末喷枪10的工作参数。通过操控箱1可以控制各粉末喷枪10的开关、参数输入和换色清枪等功能,可以实现远程控制,无需工作人员进入喷涂生产线即可控制喷涂作业,操控便捷性提高。

19.作为优选的实施方式,所述升降机构15包括升降滑轨19和电动升降缸20,所述升降滑轨19固定安装于供粉中心3,所述粉泵12与升降滑轨19滑动连接,所述电动升降缸20的升降端与粉泵12连接,所述升降滑轨19设有两条,两条升降滑轨19分别位于电动升降缸20两侧。所述供粉箱11内设有用于检测粉位高度的粉位检测器21,所述粉位检测器21插入粉末内,所述粉位检测器21与操控箱1电路连接,所述粉位检测器21将检测的粉位高度数据发送到操控箱1,操控箱1发送电信号至电动升降缸20,使电动升降缸20进行升降动作。

20.铝型材立式喷涂生产线的喷涂工艺如下,包括以下步骤:步骤一,启动喷涂生产线,将工件吊挂到输送线上;步骤二,升降机构15带动粉泵12升起动作,使粉泵12的进粉端离开供粉箱11;步骤三,电磁阀13动作,其中连接粉末喷枪10和粉泵12的通路关闭,而连接粉末喷枪10和气源16的通路打开,气源16通过供气管17向电磁阀13供气,清枪气体通过电磁阀13进入供粉管7,最后通过粉末喷枪10喷出,对喷涂管路进行预清洁处理;步骤四,喷涂管路预清洁一段时间后,气源16关闭,电磁阀13动作,其中连接粉末喷枪10和粉泵12的通路打开,而连接粉末喷枪10和气源16的通路关闭;步骤五,升降机构15带动粉泵12下降动作,按粉位检测器21的指示,粉泵12的进粉

端插入粉末内;步骤六,进行预喷涂,粉泵12吸取粉末,经过电磁阀13的通路进入供粉管7,通过粉末喷枪10喷出;此时粉末回收装置6回收的粉末通过回粉管9送入废粉腔,不予循环使用,避免造成粉末污染;步骤七,预喷涂一段时间,使喷涂正常稳定后,输送线运行,将工件输送进入粉房5内进行正常喷涂作业;此时粉末回收装置6回收的粉末通过回粉管9送入供粉箱11,进行循环使用;步骤八,换色时,升降机构15带动粉泵12升起动作,使粉泵12的进粉端离开供粉箱11,粉泵12再工作一段时间,粉泵12吸取空气进入,通过电磁阀13进入供粉管7,再通过粉末喷枪10喷出,从而使喷涂管路实现初步清洁;步骤九,清枪工作时,粉泵12关闭,电磁阀13动作,其中连接粉末喷枪10和粉泵12的通路关闭,而连接粉末喷枪10和气源16的通路打开,气源16通过供气管17向电磁阀13供气,清枪气体通过电磁阀13进入供粉管7,最后通过粉末喷枪10喷出;步骤十,清枪完成后,将原供粉箱11内的粉位检测器21取出,原供粉箱11移出供粉中心3,换入装有另一颜色粉末的供粉箱11,将粉位检测器21插入新换入的供粉箱11内,即可开始另一种颜色的喷涂;在另一种颜色喷涂的开始阶段,也需要进行预喷涂,粉末回收装置6回收的粉末通过回粉管9送入废粉腔,不予循环使用,避免造成粉末污染。

21.同时为了使铝型材立式喷涂生产线在喷涂和清枪过程中,避免供粉管7粘附粉末,导致供粉管7堵塞或清枪不干净等问题,本实施例还提供一种特制的粉管来作为供粉管7,其具体制造步骤如下:包括聚乙烯辛烯共弹性体和顺-聚异戊二烯,聚乙烯辛烯共弹性体和顺-聚异戊二烯按重量比例6:4加入双螺杆制粒机中制备合成颗粒材料,在制备过程中添加适量相溶剂,所述聚乙烯辛烯共弹性体和顺-聚异戊二烯在相溶剂的作用下相互融合。所述相溶剂为苯乙烯-乙烯-丁二烯-苯乙烯嵌段共聚物。在制备过程中还添加适量的高分子聚合物抗氧剂。其中聚乙烯辛烯共弹性体又称poe;顺-聚异戊二烯又称nr;具体步骤如下:s1,混料;将聚乙烯辛烯共弹性体、顺-聚异戊二烯、相溶剂和高分子聚合物抗氧剂放入双螺杆制粒机的进料腔内,通过螺旋搅拌混合30s,得到混合料;其中各原料的重量百分数如下:聚乙烯辛烯共弹性体58.8%、顺-聚异戊二烯39.2%、相溶剂1%、高分子聚合物抗氧剂1%;s2,融合;将s1得到的混合料送入双螺杆制粒机的熔融室内加热熔融,同时搅拌使各原料融合得到熔融状态的合成物;其中熔融室的加热熔融温度控制在250-270℃范围内,熔融时间为20s;s3,预固化切粒,将s2得到的熔融状态的合成物送入固化室内,并向固化室内加入适量的固化剂,同时搅拌均匀,双螺杆制粒机中控制螺杆的分段温度依次设为230℃、200℃和180℃三段,使熔融状态的合成物得到预固化,形成半熔融状态,然后进行切粒工序,切粒工序的切粒速度控制在360-400r/min范围内,喂料速度控制在200-220r/min范围内,得到预固物;s4,干燥固化,将s3得到的预固物送入干燥室内进行干燥,向干燥室内送入氮气冷风进行风干干燥,氮气气流速度控制在7-8l

·

min,干燥时间为1-2min,得到颗粒状的粉末

喷涂粉管的合成材料。

22.s5,采用上述得到的合成材料加入牵引机中,牵引机使其加热熔化后,进行牵引拉伸形成粉末喷涂粉管。其中牵引机的加热温度控制在160-180℃,牵引机的拉伸速度控制在3-5m/min;粉末喷涂粉管经冷却、切割、扩径和包装工序后得到粉管成品。

23.以上所述仅为本发明的优选实施方式,只要以基本相同手段实现本发明目的的技术方案都属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。