1.本发明涉及石块破碎筛分技术领域,具体涉及一种路桥施工用破碎筛分装置。

背景技术:

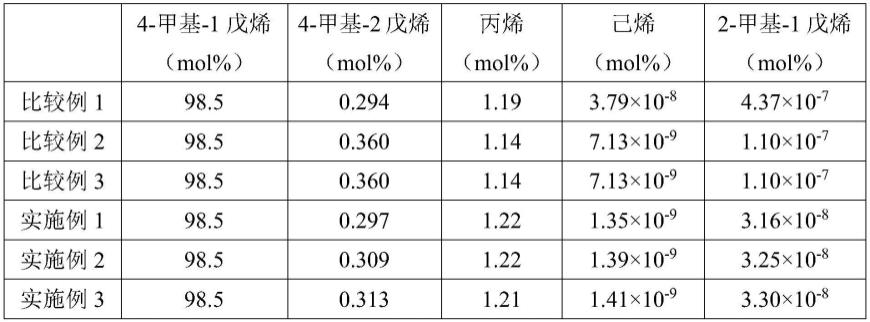

2.路桥施工时,需要对路面或者桥面进行铺设,而路桥施工时需要进行石块物料的破碎以及筛分处理,提供合格大小的石粒,为路桥的铺设提供原料,以供使用,一般石块较大,难以铺设使用;现有的破碎筛分设备,一个是采用挤压辊挤压形式,容易将石块挤压的太碎或者石粒太大,提供合格大小的石块较少,采用粉碎筒形式的,容易使合格大小的石粒再次进行粉碎,对石粒粉碎比较完全,但是相对于铺设路面所需石块较少,总体数量较少;同时,在破碎时,由于不能确定其石块的耐磨性以及抗压性,在铺设路面或者桥面后,使用不久,由于石粒的耐磨性与抗压性差,造成石粒的碎裂而使路面破损;在耐磨性与抗压性测试后,由于石粒大小不同,其中也可能含有泥水等,筛分时容易使筛孔堵塞,以及筛分装置不易进行更换,从而影响筛分,一般由人工清理。

3.鉴于以上我们提供一种路桥施工用破碎筛分装置用于解决以上问题。

技术实现要素:

4.针对上述情况,为克服现有技术之缺陷,本发明提供一种路桥施工用破碎筛分装置,该装置在破碎时通过第一筛筒进行筛分,使合格大小的石粒避免被再次粉碎而不能使用,通过弧形板实现耐磨检测筒的装卸料,以及检测耐磨性,筛分时,进行清理筛孔,同时进行抗压性检测后再次筛分。

5.路桥施工用破碎筛分装置,其特征在于,包括盛放箱,所述盛放箱顶壁固定安装有固定筒且固定筒内部同轴固定安装有第一筛筒,所述第一筛筒内部转动安装有破碎辊且破碎辊表面安装有若干破碎刀片,所述第一筛筒底部配合安装有开关槽板,所述盛放箱内部转动安装有弧形板且弧形板转动安装有耐磨检测筒,所述耐磨检测筒同轴滑动安装有遮第一挡板且遮第一挡板一侧固定安装有清理装置,所述盛放箱底部固定安装有抗压检测装置。

6.上述技术方案有益效果在于:(1)该装置在破碎时通过第一筛筒进行筛分,破碎辊以及破碎刀片对石块破碎的同时,合格大小的石粒通过第一筛筒的筛孔进行飞出,避免破碎刀旋转对石块破碎的同时,再次对合格的石粒进行破碎,使破碎后合格的石粒减少,破碎完成后,通过破碎辊的反转,使翻转板进行转动,实现石粒滑出第一筛筒进入检测耐磨筒;(2)设置第二电动伸缩杆,阻挡门配合导向板,当第二电动伸缩杆伸长时,使耐磨检测筒进料口翘起,且阻挡门在导向板的作用下,旋转打开,同时破碎的石粒滑动入耐磨检测筒内部,耐磨检测筒进行旋转,使石粒之间进行摩擦,耐磨性不足的会破碎,并后续进行筛除,检测完毕后,打开挡板,耐磨检测筒旋转同时进行筛分,同时转动杆上的充气杆随着筛孔进行转动,清除筛孔内的堵塞,同时经过第二挡板,被挤压变形后,恢复状态并将充气

杆上的杂质甩出,筛分的石粒进过锥形板落在挤压辊上,并且进行挤压检测,然后通过振动筛盘进行筛分大小,取用合适的石粒,耐磨检测筒内的大石料在第二电动伸缩杆的收缩下,同时打开阻挡门,使大石料倾倒而出。

附图说明

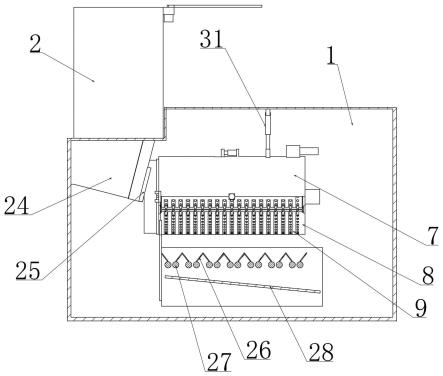

7.图1为本发明整体结构示意图;图2为本发明整体剖视结构示意图;图3为本发明固定筒结构示意图;图4为本发明开关槽板结构示意图;图5为本发明弧形板结构示意图;图6为本发明耐磨检测筒结构示意图;图7为本发明耐磨检测筒剖视结构示意图;图8为本发明第一挡板结构示意图;图9为本发明阻挡门结构示意图;图10为本发明导向板结构示意图;图11为本发明抗压检测装置结构示意图;图12为本发明单向齿轮结构示意图。

具体实施方式

8.有关本发明的前述及其他技术内容、特点与功效,在以下配合参考附图1至附图12对实施例的详细说明中,将可清楚的呈现。以下实施例中所提到的结构内容,均是以说明书附图为参考。

9.下面将参照附图描述本发明的各示例性的实施例。

10.本实施例提供一种路桥施工用破碎筛分装置,参照附图2和附图3所示,包括盛放箱1,盛放箱1顶壁固定安装有固定筒2且固定筒2内部同轴固定安装有第一筛筒3,固定筒2内壁安装有橡胶垫,第一筛筒3内部转动安装有破碎辊4且破碎辊4表面安装有若干破碎刀片5,破碎辊4同轴固定安装有固定安装于第一筛筒3底部的破碎电机且破碎电机电性连接于微控制器,第一筛筒3底部配合安装有开关槽板6,盛放箱1内部转动安装有弧形板7且弧形板7转动安装有耐磨检测筒8,耐磨检测筒8表面开设若干筛孔14,耐磨检测筒8同轴滑动安装有遮第一挡板9且遮第一挡板9一侧固定安装有清理装置,第一挡板9顶部固定安装有第一电动伸缩杆15且第一电动伸缩杆15固定安装于弧形板7顶部,第一挡板9处于弧形板7与耐磨检测筒8之间,盛放箱1底部固定安装有抗压检测装置,固定筒2底部固定安装有滑动板24且滑动板24顶壁固定安装有第一电动伸缩板25,第一电动伸缩板25与耐磨检测筒8配合使用且第一电动伸缩板25电性连接于微控制器,第一电动伸缩板25为u型板,伸长后直接伸入至耐磨检测筒8内部,u型两侧阻挡石粒掉落以及提供导向作用,固定筒2顶部设置有电动开关门,防止破碎时灰尘飘落至外侧,污染空气等;初始状态下,第一电动伸缩板25处于收缩状态,耐磨检测筒8处于平行于盛放箱1顶壁状态,第一挡板9挡在耐磨检测筒8的筛孔14位置;使用时,耐磨检测筒8进行旋转,使耐磨检测筒8进料口对着第一电动伸缩板25且第一电动伸缩板25伸出至耐磨检测筒8内部,人

工将采集的石块放入第一筛筒3内部,启动破碎电机,破碎电机带动破碎辊4以及破碎刀片5转动,对石块进行破碎,在破碎的同时,石粒在转动中可通过第一筛筒3飞出,撞在固定筒2内壁的橡胶垫上,防止对固定筒2进行撞击损坏,同时筛除的石块落在耐磨检测筒8内部,防止合格大小的石粒被破碎刀片5再次破碎而不能使用,当破碎刀片5破碎完毕后,打开开关槽板6,使第一筛筒3内部破碎的石粒倾倒且通过滑动板24与第一电动伸缩板25滑动入耐磨检测筒8内部,然后弧形板7反转恢复至平行于盛放箱1顶部的状态,同时耐磨检测筒8进行转动,耐磨检测筒8内的石粒进行摩擦检测,耐磨性差的被破碎,避免使用造成路面损坏,当耐磨性检测完毕后,通过第一电动伸缩杆15启动伸长,使第一挡板9在耐磨检测筒8侧壁滑动,且使耐磨检测筒8的筛孔14露出,同时耐磨检测筒8转动,对内部的石粒进行筛分,合格大小或者小于合格大小的被筛分出,在筛分的过程中,耐磨检测筒8带动清理装置运动,对耐磨检测筒8的筛孔14进行清理,防止被堵塞,筛分出的石粒进入抗压检测装置,对石粒的抗压性进行检测,抗压性达不到的被破碎,不进行使用;同时耐磨检测筒8内的石粒筛分完成后,弧形板7进行逆时针转动(如附图2所示),使耐磨检测筒8的进料口向下倾斜,同时耐磨检测筒8转动,使内部的石粒进行清理倒出,然后恢复初始状态,开关槽板6与第一挡板9恢复初始状态。

11.开关槽板6包括转动安装于破碎辊4底部的固定板10且固定板10转动安装有相互对称的翻转板11,固定板10顶部为锥形状,防止石粒残留在固定板10上壁,固定板10底部转动安装有档杆21且档杆21同轴固定安装有第一扭簧,破碎辊4同轴固定安装有单向齿轮13且单向齿轮13转动安装于固定板10底壁,单向齿轮13通过线绳连接于档杆21;初始状态下,档杆21在第一扭簧的作用下,档杆21使两翻转板11平行于固定板10底壁状态,此时翻转板11顶部未有石块,单向齿轮13表面未缠绕线绳,当使用该装置时,破碎辊4正转,不带动单向齿轮13转动,单向齿轮13不拉扯线绳,当破碎辊4以及破碎刀片5破碎完毕后,破碎辊4在破碎电机的作用下进行反转,破碎辊4反转带动单向齿轮13转动,单向齿轮13转动进行收缩线绳,带动档杆21进行转动,使档杆21转动离开与翻转板11接触位置,翻转板11底部档杆21移动,在石粒的作用下,进行翻转,使第一筛筒3内的石粒落在滑动板24上,且通过第一电动伸缩板25滑动入耐磨检测筒8内部,当第一筛筒3内的石粒滑落完毕后,破碎辊4进行正转,同时档杆21在第一扭簧的作用下,进行旋转且拉动单向齿轮13进行旋转,档杆21使翻转板11进行转动至与固定板10平行状态,恢复初始状态。

12.弧形板7顶部转动安装有第二电动伸缩杆31且第二电动伸缩杆31另一端转动安装于盛放箱1内顶壁,第二电动伸缩杆31电性连接于微控制器,弧形板7顶部固定安装有第一电机32且第一电机32通过皮带连接于耐磨检测筒8,第一电机32电性连接于微控制器,弧形板7一侧转动安装有相互对称的阻挡门20且阻挡门20侧壁固定安装有档杆21,且阻挡门20侧壁同轴固定安装有第二扭簧,盛放箱1侧壁固定安装有相互对称的导向板22且导向板22内部设置有导向槽23,导向槽23与档杆21相互配合,导向槽23弧形位置为档杆21转动轨迹,导向槽23两侧弧形位置为小于档杆21转动的弧形半径,使得档杆21转动至导向槽23两侧时,档杆21被缓慢翘起,直至档杆21平行于导向板22侧壁,阻挡门20旋转打开;清理装置包括转动安装于弧形板7侧壁转动杆16且转动杆16两侧同轴固定安装有转动轮17,转动轮17可为橡胶轮,提供摩擦方便转动,转动轮17与耐磨检测筒8相接触,转动杆16圆周设置有若干充气杆18且充气杆18与筛孔14相互配合,充气杆18为橡胶杆,可对内

部充气,使其形成与筛孔14配合的圆柱杆,转动杆16一侧固定安装有固定安装于弧形板7侧壁的第二挡板19,第二挡板19为了阻挡旋转的充气杆18;初始状态下,第二电动伸缩杆31处于伸长一半状态,方便收缩与伸出,两阻挡门20处于合并状态,在耐磨检测筒8侧壁,档杆21处于导向槽23中间位置,充气杆18处于充气状态且一充气杆18与筛孔14配合;当使用该装置时,耐磨检测筒8需要进料时,第二电动伸缩杆31启动伸出,使耐磨检测筒8随着弧形板7一侧向下压,耐磨检测筒8进料口向上旋转,同时,阻挡门20的档杆21在导向槽23内滑动,直至第二电动伸缩杆31伸出完毕,档杆21滑动至导向槽23两侧弧形位置,且在弧形位置的作用下,进行缓慢翘起,使阻挡门20进行旋转,直至档杆21与导向板22侧壁平行,且阻挡门20旋转90度,进料口被打开,石粒随之进入耐磨检测筒8内,然后第二电动伸缩杆31启动,收缩至初始位置,收缩过程中,阻挡门20在扭簧以及导向槽23的作用下,恢复初始状态,闭合在耐磨检测筒8侧壁,防止石粒滚出;然后耐磨检测筒8进行旋转,第一挡板9挡在耐磨检测筒8的筛孔14位置,充气杆18顶在第一挡板9侧壁且对准筛孔14位置,充气杆18可进行形变,同时,耐磨检测筒8的转动带动转动轮17的转动,使转动杆16上的充气杆18随着耐磨检测筒8转动而转动,且充气杆18转动始终对着筛孔14,直至,耐磨检测筒8耐磨性检测完毕,第一挡板9打开,且充气杆18对对应的筛孔14位置堵塞的东西进行捅开,同时对筛孔14进行清理,耐磨检测筒8转动筛分石粒,同时下一个充气杆18对下一个筛孔14进行清理,转动杆16转动一定弧度,第一个对筛孔14清理的充气杆18侧壁会残留一些泥土或者粉尘等,充气杆18转动至第二挡板19位置,且第二挡板19对充气杆18进行挤压,使其形变以及清理一部分的残留物质,直至该充气杆18随着转动杆16的转动,离开第二挡板19,在离开第二挡板19后,随着充气杆18内部的压力,重新恢复初始状态,充气杆18会进行从形变到初始状态的动作,同时,对充气杆18上的残留进行甩出,使其更好的清理下一个筛孔14;当耐磨检测孔筛分完成后,第二电动伸缩杆31启动,进行收缩,使耐磨检测筒8的进料口向下旋转,同时阻挡门20的档杆21在导向槽23的作用下,使阻挡门20旋转打开,而耐磨检测筒8在转动下,将内部的大的石粒进行倾倒而出,倾倒至大石粒位置,方便后续使用,然后第二电动伸缩杆31恢复初始状态,阻挡门20也随之恢复初始状态。

13.抗压检测装置包括固定安装于盛放箱1内部的锥形板26,锥形板26使耐磨检测筒8筛分出的石粒进行导向,锥形板26底部设置有转动安装于盛放箱1侧壁的挤压辊组且挤压辊组之间通过皮带连接,挤压辊组包括两个挤压辊27且两个挤压辊27通过驱动齿轮32啮合传动,挤压辊27为橡胶辊,其中一挤压辊27同轴固定安装有固定安装于盛放箱1侧壁的第二电机且第二电机电性连接于微控制器;盛放箱1内部固定安装有振动筛盘28且振动筛盘28安装于挤压辊27底部,振动筛盘28配合安装有振动电机且振动电机电性连接于微控制器,振动筛盘28表面设置有若干筛选孔,盛放箱1内部转动安装有转动板29且转动板29顶壁开设弧形槽30,转动板29内部安装有第三扭簧,弧形槽30与耐磨检测筒8配合,转动板29在耐磨检测筒8进料口向下转动时,耐磨检测筒8同时使转动板29进行转动,处于耐磨检测筒8的下方,方便耐磨检测筒8将内部的大石粒倾倒,而不会掉落在锥形板26上,当耐磨检测筒8恢复初始位置时,转动板29在第三扭簧的作用下恢复初始状态;初始状态下,转动板29在第三扭簧的作用下,处于竖直状态,当使用该装置时,耐磨检测筒8内筛分出的合格大小的石粒,通过锥形板26滑动至两挤压辊27之间,第二电机启

动,带动挤压辊27转动,两挤压辊27之间通过驱动齿轮32传动,使两挤压辊27向相向一侧转动,对石粒进行挤压,对合格的石粒进行抗压性检测,不合格的在挤压之间被压碎,通过振动筛盘28筛除,振动筛盘28在振动电机的作用下进行筛分,小于合格的石粒进行筛除,合格的石粒通过斜向的振动筛盘28振动滑动至合格石粒位置,方便使用。

14.采用如上述一种路桥施工用破碎筛分装置的使用方法,其特征在于,包括以下步骤,一种路桥施工用破碎筛分方法,其特征在于,包括以下步骤,步骤一:将石块放入第一筛筒3内进行破碎,同时通过第一筛筒3将符合的碎石进行筛分出去,防止合格大小的石粒被再次破坏,不能使用,减少合格大小石粒的数量;步骤二:将破碎的石块通过第一电动伸缩板25倒入耐磨检测筒8内,耐磨检测筒8通过转动,进行石粒的耐磨性检测;步骤三:耐磨性检测使不符合耐磨性的石块进行破碎或者摩擦变小,然后对耐磨检测后的石块进行筛分;步骤四:将筛分出的石块放入抗压检测装置内,通过锥形板26使石粒进入两挤压辊27之间,挤压辊27向相向一侧转动挤压石粒,进行抗压检测;步骤五:经过抗压检测后,对不符合大小的石块进行筛除,留下合格大小的石块。

15.所述步骤三中通过耐磨检测筒8带动转动杆16转动,且转动杆16上的充气杆18对筛孔14进行清理,防止筛孔14被堵塞,影响筛分;上面所述只是为了说明本发明,应该理解为本发明并不局限于以上实施例,符合本发明思想的各种变通形式均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。