1.本发明涉及给水泵加工技术领域,特别涉及一种高压泵泵轴加工方法。

背景技术:

2.与锅炉配套的除氧器,为混合加热设备,其后必须经水泵提高压力再进入锅炉,此处的增压水泵即为锅炉给水泵。锅炉给水泵是定速运转的,锅炉给水的调节,则经过“节流”进行调节。

3.目前,锅炉给水泵在运行过程中,泵轴轴承处由于润滑异常,经常造成主轴磨损,磨损如果得不到加工修复,水泵转子会发生振动异常,水泵振动报警并停机。影响发电厂的正常发电。磨损严重时,会造成主轴、轴瓦烧毁废弃,损失严重。主轴发生轻微磨损时,可以采用主轴轴承部位镀铬的方法进行加工修复。但主轴损伤深度超过0.2mm时,镀铬层容易脱落,安全性差。采用磨损部位堆焊的方法,主轴无法通过热处理消除残余应力,主轴只能废弃,重新制作新泵轴。新泵轴价格高、交期长,无法满足电厂的使用需求。

技术实现要素:

4.为了解决背景技术中存在的技术问题,本发明提供一种高压泵泵轴加工方法,对主轴深损伤进行处理,处理的过程简便、价格低、工期短。

5.本发明解决所采用的技术方案是:

6.一种高压泵泵轴加工方法,由加工装置进行加工,包括:机座、控制装置,所述机座的上端的右部固定设置有旋转机构,所述旋转机构下方的机座上向左延伸设置有滑台,旋转机构的旋转端同轴设置有卡爪,所述滑台上滑动设置有顶尖。

7.加工装置,还包括:

8.滑动设置于滑台上的磨削装置,包括:

9.与滑台滑动连接的“π”字状横移基座,所述横移基座的上端滑动设置有沿前后方向同时靠近或者远离的前滑座、后滑座,所述前滑座上端固定设置有与控制装置电气连接的前驱动电机,所述前驱动电机的旋转轴上设置有前齿轮箱,所述前齿轮箱的输出端设置有前护罩,所述前护罩内旋转设置有与前齿轮箱输出端同轴的前砂轮;所述后滑座上端固定设置有与控制装置电气连接的后驱动电机,所述后驱动电机的旋转轴上设置有后齿轮箱,所述后齿轮箱的输出端设置有后护罩,所述后护罩内旋转设置有与后齿轮箱输出端同轴的后砂轮;

10.机座上还设置有补焊装置,包括:

11.与机座上端的左侧、右侧、后方固定连接的支撑座,所述支撑座上端的左、右侧封闭设置有主动机构、从动机构,所述主动机构、从动机构之间设置有丝杠、连杆、定位杆,所述丝杠、连杆、定位杆上设置有补焊机构,丝杠的一端同轴设置有与控制装置电气连接的上驱动电机,所述上驱动电机用以控制补焊机构沿左右方向移动,连杆的一端同轴设置有与控制装置电气连接的下驱动电机,所述下驱动电机用以控制补焊机构沿前后方向移动。

12.加工方法,包括:

13.a、上料:

14.控制装置或人为操作控制下驱动电机运转,使补焊机构向后移动,此时,滑台上方无阻挡物,将损坏的泵轴移至卡爪处,并由卡爪加紧、顶尖顶紧;

15.b、损伤磨削:

16.控制装置或人为操作控制:旋转机构运行,同时,前滑座、后滑座相互靠近,此时,前滑座、后滑座与损伤的泵轴外壁相接触,并进行磨削,直至泵轴外壁的损伤处磨削至标准要求;

17.c、补焊:

18.控制装置或人为操作控制:前滑座、后滑座相互远离,同时,旋转机构停止运行,控制装置或人为操作控制上驱动电机、下驱动电机运行,使补焊机构移动至损伤泵轴的损伤磨削处的边沿,控制装置或人为操作控制补焊机构运行,此时,对损伤泵轴的损伤磨削处进行补焊,补焊高度大于磨削的深度;

19.d、焊料磨削:

20.控制装置或人为操作控制:补焊机构停止运行,同时,前滑座、后滑座相互靠近,对补焊的泵轴外壁进行磨削处理;

21.e、下料:

22.控制装置或人为操作控制:旋转机构停止运行,同时,下驱动电机运转,使补焊机构向后移动,此时,滑台上方无阻挡物,将加工好的泵轴由卡爪、顶尖处移处。

23.进一步的,所述前驱动电机、后驱动电机设置为同步电机;

24.所述前齿轮箱、后齿轮箱的内部结构沿前后方向对称设置,用以使前砂轮、后砂轮以相反的方向旋转。

25.进一步的,所述前护罩封闭端的下部连通设置有前抽风管。

26.进一步的,所述后护罩封闭端的上部连通设置有后抽风管。

27.进一步的,所述主动机构,包括:

28.与机座上端的左侧固定连接的左支撑板,所述左支撑板上沿前后方向设置有左滑道,所述左滑道设置有多条,其上滑动设置有左滑架所述左滑架左、右两侧之一的左支撑板上沿前后方向设置有左齿条,所述左齿条上啮合设置有与连杆同轴的左齿轮。

29.进一步的,所述从动机构,包括:

30.与机座上端的右侧固定连接的右支撑板,所述右支撑板上沿前后方向设置有右滑道,所述右滑道设置有多条,其上滑动设置有右滑架所述右滑架左、右两侧之一的右支撑板上沿前后方向设置有右齿条,所述右齿条上啮合设置有与连杆同轴的右齿轮。

31.进一步的,所述补焊机构,包括:

32.与连杆、左滑架滑动连接,并且与丝杠螺接的吊装座,所述吊装座的下端设置有滑座,所述滑座上滑动设置有激光焊枪,吊装座的前端设置有挂箍,所述挂箍内插设有料筒,所述料筒的下端设置为锥状,并与激光焊枪的上端固定连接,料筒的锥状端连通设置有送料机构,所述送料机构的出口位于激光焊枪的正前方。

33.进一步的,所述丝杠、定位杆左、右两端分别旋转插设于左滑架、右滑架内,所述上驱动电机固定设置于左滑架的左侧壁或者右滑架的右侧壁上,并带动丝杠旋转。

34.进一步的,所述定位杆设置为多棱柱状。

35.进一步的,所述步骤c、补焊,包括补焊机构的移动方法:

36.前后移动:

37.控制装置或人为操作控制:下驱动电机运转,此时,带动连杆旋转,左齿轮、右齿轮与连杆同轴旋转,左齿轮、右齿轮分别在左齿条、右齿条上啮合旋转滚动,带动左支撑板、右支撑板分别沿左滑道、右滑道所在的前后方向同步移动,从而,带着与丝杠、连杆、定位杆滑动连接的补焊机构沿前后方向移动;

38.左右移动:

39.控制装置或人为操作控制:上驱动电机运转,此时,丝杠旋转,与丝杠相螺接的补焊机构在定位杆的限定下,沿左右方向移动;

40.上下移动:

41.人为操作松开挂箍,使料筒上下移动,此时,与料筒固定连接的激光焊枪在滑座的限定下,沿上下方向移动,移动至合适位置后,人为操作锁紧挂箍,使料筒及激光焊枪可靠固定。

42.本发明一种高压泵泵轴加工方法的优点在于:

43.1、通过卡爪、顶尖固定损伤泵轴,并通过旋转机构带动损伤泵沿其中心轴线旋转;

44.2、通过磨削装置对泵轴的损伤进行处理;

45.3、通过补焊装置对磨削的泵轴进行外圆补焊;

46.4、通过磨削装置补焊好的泵轴加工至要求的规格。

附图说明

47.为了更清楚地说明本发明具体实施方式,下面将对具体实施方式中所需要的附图作简单介绍,下列描述中的附图是本发明的实施方式。

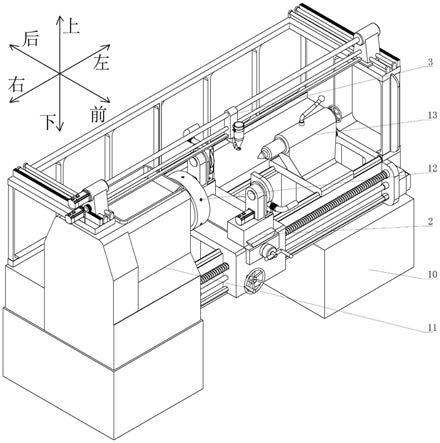

48.图1是本发明实例提供一种高压泵泵轴加工方法的总立体示意图;

49.图2是本发明实例提供一种高压泵泵轴加工方法的磨削装置示意图;

50.图3是本发明实例提供一种高压泵泵轴加工方法的补焊装置示意图;

51.图4是本发明实例提供一种高压泵泵轴加工方法的局部放大示意图一;

52.图5是本发明实例提供一种高压泵泵轴加工方法的局部放大示意图二;

53.图6是本发明实例提供一种高压泵泵轴加工方法的局部放大示意图三;

54.图7是本发明实例提供一种高压泵泵轴加工方法的局部放大示意图四。

55.图中:

56.10、机座,11、旋转机构,12、卡爪,13、顶尖,

57.2、磨削装置,20、横移基座,

58.211、前滑座,212、前驱动电机,213、前齿轮箱,214、前护罩,215、前砂轮,216、前抽风管,

59.221、后滑座,222、后驱动电机,223、后齿轮箱,224、后护罩,225、后砂轮,226、后抽风管,

60.3、补焊装置,30、支撑座,31、主动机构,32、从动机构,33、补焊机构,34、丝杠,35、连杆,36、定位杆,37、上驱动电机,38、下驱动电机,

61.310、左支撑板,311、左滑道,312、左滑架,313、左齿条,314、左齿轮,

62.320、右支撑板,321、右滑道,322、右滑架,323、右齿条,324、右齿轮,

63.330、吊装座,331、滑座,332、激光焊枪,333、挂箍,334、料筒,335、送料机构。

具体实施方式

64.为了更加清楚地、明确地说明本发明的具体实施目的和实施方式,下面将对本发明技术方案进行完整的描述,所描述的实施例是本发明一部分实施例,而不是全部实施例。在未做出创造性劳动的前提下,基于本发明所描述实施例的所有其他实施例,都属于本发明保护范围。

65.本发明一种锅炉给水泵泵轴加工装置,如图1所示,包括:机座10、控制装置,所述机座10的上端的右部固定设置有旋转机构11,所述旋转机构11下方的机座10上向左延伸设置有滑台,旋转机构11的旋转端同轴设置有卡爪12,所述滑台上滑动设置有顶尖13。

66.加工装置,还包括:

67.滑动设置于滑台上的磨削装置2,如图2所示,包括:

68.与滑台滑动连接的“π”字状横移基座20,所述横移基座20的上端滑动设置有沿前后方向同时靠近或者远离的前滑座211、后滑座212,所述前滑座211上端固定设置有与控制装置电气连接的前驱动电机212,所述前驱动电机212的旋转轴上设置有前齿轮箱213,所述前齿轮箱213的输出端设置有前护罩214,所述前护罩214内旋转设置有与前齿轮箱213输出端同轴的前砂轮215,前护罩214封闭端的下部连通设置有前抽风管216;

69.所述后滑座221上端固定设置有与控制装置电气连接的后驱动电机222,所述后驱动电机222的旋转轴上设置有后齿轮箱223,所述后齿轮箱223的输出端设置有后护罩224,所述后护罩224内旋转设置有与后齿轮箱223输出端同轴的后砂轮225,后护罩224封闭端的上部连通设置有后抽风管226;

70.前驱动电机212、后驱动电机222设置为同步电机,前齿轮箱213、后齿轮箱223内部结构沿前后方向对称设置,用以使前砂轮215、后砂轮225以相反的方向旋转。

71.机座10上还设置有补焊装置3,如图3所示,包括:

72.与机座10上端的左侧、右侧、后方固定连接的支撑座30,所述支撑座30上端的左、右侧封闭设置有主动机构31、从动机构32,所述主动机构31、从动机构32之间设置有丝杠34、连杆35、定位杆36,所述丝杠34、连杆35、定位杆36上设置有补焊机构33,丝杠34的一端同轴设置有与控制装置电气连接的上驱动电机37,所述上驱动电机37用以控制补焊机构33沿左右方向移动,连杆35的一端同轴设置有与控制装置电气连接的下驱动电机38,所述下驱动电机38用以控制补焊机构33沿前后方向移动。

73.所述主动机构31,如图4所示,包括:

74.与机座10上端的左侧固定连接的左支撑板310,所述左支撑板310上沿前后方向设置有左滑道311,所述左滑道311设置有多条,其上滑动设置有左滑架312所述左滑架312左、右两侧之一的左支撑板310上沿前后方向设置有左齿条313,所述左齿条313上啮合设置有与连杆35同轴的左齿轮314。

75.所述从动机构32,如图5、图6所示,包括:

76.与机座10上端的右侧固定连接的右支撑板320,所述右支撑板320上沿前后方向设

置有右滑道321,所述右滑道321设置有多条,其上滑动设置有右滑架322所述右滑架322左、右两侧之一的右支撑板320上沿前后方向设置有右齿条323,所述右齿条323上啮合设置有与连杆35同轴的右齿轮324。

77.所述补焊机构33,如图7所示,包括:

78.与连杆35、左滑架312滑动连接,并且与丝杠34螺接的吊装座330,所述吊装座330的下端设置有滑座331,所述滑座331上滑动设置有激光焊枪332,吊装座330的前端设置有挂箍333,所述挂箍333内插设有料筒334,所述料筒334的下端设置为锥状,并与激光焊枪332的上端固定连接,料筒334的锥状端连通设置有送料机构335,所述送料机构335的出口位于激光焊枪332的正前方。

79.定位杆36设置为多棱柱状,丝杠34、定位杆36左、右两端分别旋转插设于左滑架312、右滑架322内,所述上驱动电机37固定设置于左滑架312的左侧壁或者右滑架322的右侧壁上,并带动丝杠34旋转。

80.根据上述实施例锅炉给水泵泵轴加工装置的具体结构,下面对一种高压泵泵轴加工方法,进行进一步地说明:

81.a、上料:

82.控制装置或人为操作控制下驱动电机38运转,使补焊机构33向后移动,此时,滑台上方无阻挡物,将损坏的泵轴移至卡爪12处,并由卡爪12加紧、顶尖13顶紧;

83.b、损伤磨削:

84.控制装置或人为操作控制:旋转机构11运行,同时,前滑座211、后滑座212相互靠近,此时,前滑座211、后滑座212与损伤的泵轴外壁相接触,并进行磨削,直至泵轴外壁的损伤处磨削至标准要求;

85.c、补焊:

86.控制装置或人为操作控制:前滑座211、后滑座212相互远离,同时,旋转机构11停止运行,控制装置或人为操作控制上驱动电机37、下驱动电机38运行,使补焊机构33移动至损伤泵轴的损伤磨削处的边沿,控制装置或人为操作控制补焊机构33运行,此时,对损伤泵轴的损伤磨削处进行补焊,补焊高度大于磨削的深度;

87.d、焊料磨削:

88.控制装置或人为操作控制:补焊机构33停止运行,同时,前滑座211、后滑座212相互靠近,对补焊的泵轴外壁进行磨削处理;

89.e、下料:

90.控制装置或人为操作控制:旋转机构11停止运行,同时,下驱动电机38运转,使补焊机构33向后移动,此时,滑台上方无阻挡物,将加工好的泵轴由卡爪12、顶尖13处移处;

91.f、探伤。

92.上述一种高压泵泵轴加工方法中,补焊机构33的移动方法,包括:

93.前后移动:

94.控制装置或人为操作控制:下驱动电机38运转,此时,带动连杆35旋转,左齿轮314、右齿轮324与连杆35同轴旋转,左齿轮314、右齿轮324分别在左齿条313、右齿条323上啮合旋转滚动,带动左支撑板310、右支撑板320分别沿左滑道311、右滑道321所在的前后方向同步移动,从而,带着与丝杠34、连杆35、定位杆36滑动连接的补焊机构33沿前后方向移

动;

95.左右移动:

96.控制装置或人为操作控制:上驱动电机37运转,此时,丝杠34旋转,与丝杠34相螺接的补焊机构33在定位杆36的限定下,沿左右方向移动;

97.上下移动:

98.人为操作松开挂箍333,使料筒334上下移动,此时,与料筒334固定连接的激光焊枪332在滑座331的限定下,沿上下方向移动,移动至合适位置后,人为操作锁紧挂箍333,使料筒334及激光焊枪332可靠固定。

99.目前,锅炉给水泵的泵轴一般采用astm a276m 410h md2的标准,因此,泵轴基材的成分为:c≦0.15、si≦1.00、mn≦1.00、cr:11.50至13.50、p≤0.040、s≤0.030、ni≤1.50;泵轴基材的机械性能为:0.2%屈服强度>623mpa、拉伸强度>930mpa、伸长率>15%、断面收缩率>50%、-12℃冲击功>14j、硬度:248至302hbw(24.2~32.1hrc)。

100.为例满足加工泵轴的成分、机械性能,料筒334内熔覆材料的成分为:cr:2.82%、mo:0.962%、mn:1.69%、fe:94%、cu:0.345%;熔覆层硬度:333至405hbw(hrc:35.5至43.6hrc),其他机械性能不低于基材的90%;加工过程中,泵轴温度≤120℃;加工后,泵轴同心度变形≤0.05mm。

101.激光焊枪332为:波长800nm、功率5kw光纤激光、光斑为1.5mmx1.5mm圆形、扫描速率1000mm/min、送粉量50g/min、搭接率30%、熔覆层数1层、熔覆道数1条。

102.以上述依据,本发明一种高压泵泵轴加工方法的实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。