聚晶立方氮化硼材料

发明领域

1.本公开涉及烧结的聚晶立方氮化硼材料领域,并且涉及制造此类材料的方法。特别地,本公开涉及使用烧结的聚晶立方氮化硼材料机加工inconel

tm

族超合金。

背景技术:

2.聚晶超硬材料,如聚晶金刚石(pcd)和聚晶立方氮化硼(pcbn),可用于各种工具,用于切削、机加工、钻孔或降解硬质或磨蚀性材料,如岩石、金属、陶瓷、复合材料和含木材料。

3.磨料压块广泛用于切削、车削、铣削、磨削(grinding)、钻孔和其它磨制(abrasive)操作。它们通常含有分散在第二相基质中的超硬磨料颗粒。基质可以是金属或陶瓷或金属陶瓷。超硬磨料颗粒可以是金刚石、立方氮化硼(cbn)、碳化硅或氮化硅等。在通常使用的高压和高温压实制造工艺期间,这些颗粒可以彼此结合,从而形成聚晶物质,或者可以通过第二相材料的基质结合以形成烧结的聚晶物体。此类物体通常被称为聚晶金刚石或聚晶立方氮化硼,其中它们分别包含金刚石或cbn作为超硬磨料。

4.美国专利us 4,334,928教导了一种用于工具的烧结压块,其基本上由20至80体积%的立方氮化硼组成;以及余量是至少一种基质化合物材料的基质,所述基质化合物材料选自周期表的iva或va过渡金属的碳化物、氮化物、碳氮化物、硼化物和硅化物、它们的混合物和它们的固溶体化合物。该专利中概述的方法均涉及使用机械研磨/混合技术(如球磨,研钵等)来合并所需材料。

5.烧结的聚晶物体可以通过将它们形成于基底上而被“背衬”。可用于形成合适基底的粘结碳化钨是由分散在例如钴基质中的碳化物颗粒形成,通过将碳化钨颗粒/晶粒和钴混合在一起然后加热以便凝固。为了形成具有超硬材料层(如pcd或pcbn)的切削元件,在难熔金属包壳(例如铌包壳)中,将金刚石颗粒或晶粒或cbn晶粒放置在粘结碳化钨物体附近,并且经受高压和高温使得金刚石晶粒或cbn晶粒之间发生晶粒间键合,从而形成聚晶超硬金刚石或聚晶cbn层。

6.在一些情况下,基底可以在附着到超硬材料层之前完全烧结,而在其它情况下,基底可以是生坯态(未完全烧结)。在后一种情况下,基底可在hpht烧结工艺期间完全烧结。基底可以是粉末形式,并且可以在用于烧结超硬材料层的烧结工艺期间凝固。

7.作为替代,固体烧结聚晶物体可以是无背衬的,并且可以形成为没有基底的独立式。

8.图1显示了用于制造烧结pcbn材料的示例性方法。以下编号对应于图1的编号:

9.s1.将基质前体粉末预混合。基质前体粉末的实例包括钛和铝的碳化物和/或氮化物。基质前体粉末的典型平均颗粒尺寸为1至10μm。

10.s2.将基质前体粉末在1000℃以上热处理至少一小时,以引发基质前体颗粒之间的预反应从而形成“饼状物”(cake)。

11.s3.将饼状物压碎并筛分以获得所需粒级的颗粒。

12.s4.将平均颗粒尺寸为0.5至15μm的立方氮化硼(cbn)颗粒添加到筛分后的基质前体粉末中。

13.s5.将所得混合粉末球磨以将基质前体粉末破碎至期望尺寸(典型为50nm至700nm)并使基质前体粉末与cbn颗粒紧密混合。该过程可能需要数小时,并且涉及使用诸如碳化钨球的研磨介质。

14.s6.将得到的研磨粉末在真空或低压下在60℃以上干燥以除去溶剂,随后通过缓慢地使氧气进入系统以钝化金属表面(如铝)来进行调整。

15.s7.将干燥的粉末筛分并制备预复合物组件。

16.s8.预复合组合件在700℃以上进行热处理,以去除任何吸附的水或气体。

17.s9.将脱气的预复合物组件组装到适合于烧结的舱室中。

18.s10.在至少1250℃和至少4gpa的高压高温(hpht)工艺中烧结舱室以形成烧结的pcbn材料。

19.钨(w)和钴(co)在欧洲都被归类为关键原材料(crm)。crm是在经济上和战略上被认为对欧洲经济重要的原材料。原则上,它们具有与其供应相关联的高风险,对于欧洲经济中的关键领域(诸如消费电子产品、环境技术、汽车、航空航天、防御、健康和钢铁)具有显著的重要性,并且它们缺乏(可行的)替代品。钨和钴都是两种重要类别的硬材料(即硬质合金/wc-co和pcd/金刚石-co)的主要成分。

20.发明概述

21.本发明的目的是开发在极端条件下表现良好并且不需要使用wc-co背衬的用于工具加工操作的可行的替代材料。

22.根据本发明的第一方面,提供了一种聚晶立方氮化硼pcbn材料,其包含:

[0023]-40至95体积%的立方氮化硼cbn颗粒,

[0024]-粘合剂基质材料,所述cbn颗粒分散在所述粘合剂基质材料中,所述粘合剂基质材料的含量是所述pcbn材料的5体积%至60体积%;

[0025]-所述粘合剂基质材料包含铝或其化合物,和/或钛或其化合物,和

[0026]-所述粘合剂基质材料还包含氧化物化合物、氮化物化合物和/或氧氮化物化合物,其中所述氮化物化合物选自下列中的任一种或多种:hfn、vn和/或nbn。

[0027]

任选地,所述氧氮化物化合物的存在量为pcbn材料的5体积%至35体积%。

[0028]

任选地,所述氧氮化物化合物的存在量为pcbn材料的10体积%至25体积%。

[0029]

任选地,所述氧氮化物化合物包括alon。

[0030]

任选地,所述氧化物化合物包括al2o3。al2o3的存在量可以为pcbn材料的10体积%或25体积%。

[0031]

任选地,所述hfn的存在量为pcbn材料的10体积%或25体积%。粘合剂基质材料还可包含hfb2和/或bn。

[0032]

任选地,所述vn的存在量是pcbn材料的10体积%或25体积%。粘合剂基质材料可进一步包含aln和/或bn。

[0033]

任选地,所述nbn的存在量为pcbn材料的10体积%或25体积%。

[0034]

任选地,所述铝al或其化合物的存在量为pcbn材料的2-15体积%,优选5-15体积%,更优选5体积%。

[0035]

所述pcbn材料可包含50-70体积%的立方氮化硼cbn。任选地,所述pcbn材料包含60体积%的立方氮化硼cbn。

[0036]

根据本发明的第二方面,提供了一种制造聚晶立方氮化硼pcbn材料的方法,所述方法包括:

[0037]-将以下的前体粉末一起研磨:

[0038]

ο立方氮化硼cbn粉末

[0039]

ο含氧化物的粉末

[0040]

ο含氮化物的粉末,其中所述含氮化物的粉末选自:hfn、vn和/或nbn,

[0041]

ο含铝粉末和/或含钛粉末;

[0042]-对研磨过的前体粉末进行压实以形成生坯体;

[0043]-在4.0gpa至8.5gpa的压力下在1250℃至2200℃的温度下烧结生坯体,以形成根据本发明第一方面的烧结pcbn材料。

[0044]

任选地,含氧化物粉末包含al2o3。

[0045]

任选地,温度在1250℃和1450℃之间。

[0046]

任选地,温度为1350℃。

[0047]

任选地,压力为约6.5gpa。

[0048]

任选地,温度在1800℃和2100℃之间。

[0049]

任选地,压力为约8gpa。

[0050]

根据本发明的第三方面,提供了根据本发明的第一方面的pcbn材料的用途,用于机加工耐热超级合金。此类耐热超级合金可包括inconel

tm

,一系列奥氏体镍铬基超级合金。

附图说明

[0051]

现在将通过实例并参考附图来描述非限制性实施方案,其中:

[0052]

图1是示出制造烧结pcbn材料的已知示例性方法的流程图;

[0053]

图2是示出用于制造根据本发明的pcbn材料的方法的实施方案的流程图;

[0054]

图3是使用粉末1生产的烧结实施例1的x射线粉末衍射(xrd)图案,所述粉末1含有hfn和al2o3,在6.5gpa下烧结;

[0055]

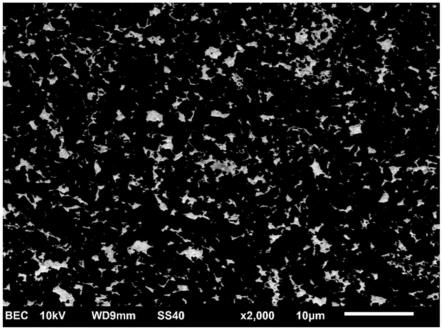

图4表示实施例1的扫描电子显微镜(sem)显微图,放大率为x2000;

[0056]

图5是实施例1的能量色散x射线光谱(eds)图像;

[0057]

图6是使用粉末2生产的烧结实施例2的xrd图案,所述粉末2含有vn和al2o3,在6.5gpa条件下烧结;

[0058]

图7是实施例2的sem显微图,放大率为x2000;

[0059]

图8是实施例2的eds图像;

[0060]

图9是使用含有vn的粉末2生产的烧结实施例3的xrd图案,在8.4gpa条件下;

[0061]

图10是pcbn材料中的示例压痕的图像,其示出用于计算硬度的测量;

[0062]

图11是显示具有不同粘合剂化学物质的hpht烧结样品的时效inconel

tm 718(hrc 44-46)的仿形加工操作的性能的线形图;

[0063]

图12的柱状图示出了具有vn和al2o3粘合剂化学物质的hpht和lplt烧结样品的时效inconel

tm 718(hrc 44-46)的纵向机加工的性能;

[0064]

图13是示出来自图12的具有tic粘合剂的参比pcbn材料的磨痕的光学图像;

[0065]

图14是示出来自图12的在hpht条件下烧结的具有al2o

3-vn粘合剂的pcbn材料的磨痕的光学图像;以及

[0066]

图15是示出来自图12的在lplt条件下烧结的具有al2o

3-vn粘合剂的pcbn材料的磨痕的光学图像。

具体实施方式

[0067]

图2是示出示例性步骤的流程图,其中下列编号对应于图2的编号。

[0068]

s1.将前体粉末一起研磨以形成紧密混合物并获得期望的颗粒尺寸。前体粉末包括含氧化物粉末、含氮化物粉末、铝粉末和cbn粉末。使用球磨技术在有机溶剂中进行前体粉末混合并用旋转蒸发器进行干燥。

[0069]

s2.在金属包壳中将研磨过的前体粉末干压在一起从而形成生坯体,随后将其放入hpht舱室中。在hpht烧结的情况下,具体地,在干燥之后,将粉末填充到软模具中,然后使用冷等静压机压制以便将粉末压实并形成具有高生坯密度的生坯体,以便在烧结之后具有较小的尺寸变化。

[0070]

然后将生坯体切割成不同的高度以装配到hpht舱室中。

[0071]

s3.然后使干压的生坯体经受高温真空热处理,并随后在舱室中烧结。

[0072]

至此产生的材料在两种条件下烧结:

[0073]-约6.5gpa的压力以及1250℃至1450℃的温度,并且典型为1350℃;和

[0074]-约8gpa的压力以及1800℃至2100℃的温度。

[0075]

使用s型热电偶校准烧结温度一直到1800℃。

[0076]

s4.在烧结之后,将所得的烧结制品冷却至室温。冷却速率是不受控制的。

[0077]

实施例

[0078]

表1列出了该工作中包括的所有pcbn组合物,连同tic和ticn参比样品。在该部分中,lplt代表较低的压力和较低的温度,hpht代表较高的压力和较高的温度。

[0079]

表1

[0080][0081]

下面更详细地描述实施例1、2和3。以类似于实施例1、2和3的方式制备、表征和随后测试制备表1中提供的其它样品(本发明样品和参比样品)。

[0082]

实施例1

[0083]

s1.按照上面的描述,以表1中提供的比例,将包含al2o3和hfn的前体粉末与cbn粉末和al粉末混合在一起。

[0084]

s2.然后将前体粉末压实以便在金属包壳内形成生坯体。

[0085]

s3.将生坯体放入舱室内部,然后烧结。

[0086]

s4.将烧结制品pcbn材料冷却到室温,以备用于随后的表征和应用测试。

[0087]

xrd迹线提供在图3中并且指示烧结制品中存在hfn、hfb2、al2o3和bn。图4示出所得到的显微组织,并且图5中的eds图像提供了在样品的选定区域中的显微组织的组成的分解。

[0088]

实施例2

[0089]

s1.按照上面的描述,以表1中提供的比例,将包含al2o3和vn的前体粉末与cbn粉末混合在一起。

[0090]

s2.然后将前体粉末压实以便在金属包壳内形成生坯体。

[0091]

s3.将生坯体放入舱室内部,然后lplt烧结。

[0092]

s4.将烧结制品pcbn材料冷却到室温,以备用于随后的表征和应用测试。

[0093]

xrd迹线提供在图6中并且指示烧结制品中存在vn、aln、al2o3和bn。图7示出所得到的显微组织,并且图8中的eds图像提供了在样品的选定区域中的显微组织的组成的分解。

[0094]

实施例3

[0095]

s1.按照上面的描述,以表1中提供的比例,将包含al2o3和vn的前体粉末与cbn粉末混合在一起。

[0096]

s2.然后将前体粉末压实以形成生坯体。

[0097]

s3.将生坯体切割到尺寸,放入舱室内,然后进行hpht烧结。

[0098]

s4.将烧结制品pcbn材料冷却到室温,以备用于随后的表征和应用测试。

[0099]

xrd迹线提供在图9中并且指示烧结制品中存在vn、aln、al2o3和bn。拍摄样品的sem显微照片和eds图像,但不包括在这里。

[0100]

硬度

[0101]

使用维氏硬度试验进一步表征样品。通过如下方式计算维氏硬度(hv):通过用给定载荷引入金刚石锥压头而在样品材料中留下压痕,测量该压痕的对角线长度(例如,参见图10)。

[0102]

表2示出了在不同条件下由粉末1和2烧结的样品的硬度。

[0103]

表2

[0104] hpht条件lplt条件粉末1(al2o

3-hfn粘合剂)n/a35.44gpa粉末2(al2o

3-vn粘合剂)34.33gpa32.08gpa

[0105]

结果表明,所有样品均具有相对较高的硬度,而且此外,在较高的压力和温度下的烧结仅略微增加硬度。

[0106]

应用测试

[0107]

然后在仿形加工(profiling)时效的inconel

tm 718中测试具有不同粘合剂化学物质的pcbn变体,其具有hrc 44-46的洛氏硬度。结果示于图11中。图11是绘出表面切削速度vc(以m/min计)与磨损率(以μm/min计)关系的坐标图。对于大多数样品,在三种不同的表面切削速度下测量磨损率。这些表面切削速度为280m/min、350m/min和420m/min。

[0108]

参比tic粘合剂总体上以10表示,ticn粘合剂以12表示。al2o

3-vn(hpht)具有附图标记14。al2o

3-vn(lplt)具有附图标记16。al2o

3-nbn(hpht)具有附图标记18。al2o

3-hfn(hpht)具有附图标记20并且包括单个数据点。

[0109]

从图11可以清楚,来自表1的所有样品的性能均好于参比样品。

[0110]

此外,参照坐标图上的具有附图标记14和16的样品(即,具有粘合剂化学物质al2o

3-vn),与hpht条件下的烧结相比,当在lplt条件下烧结时,磨损率存在细微差异。

[0111]

al2o

3-vn(hpht或lplt)的性能好于任何样品。al2o

3-nbn的性能第二好,随后是al2o

3-hfn。

[0112]

现在转到图12,执行第二应用测试,其类似于第一应用测试。第二测试关注于在时效的inconel

tm 718的纵向机加工中的al2o

3-vn粘合剂化学物质的性能,洛氏硬度为hrc 44-46。lplt和hpht变体均被考虑。

[0113]

图12是绘出表面切削速度vc(以m/min计)与磨损率(以μm/min计)关系的柱状图。使用单一表面切削速度,350m/min。结果表明,lplt和hpht变体的性能都显著好于参比tic粘合剂化学物质。此外,lplt和hpht变体之间的磨损率性能存在最小差异。

[0114]

图13至图15示出所得的磨痕。lplt和hpht al2o

3-vn粘合剂化学物质的磨痕显著小于tic参比样品。

[0115]

总之,发明人已经成功地确定了适合在极端工具加工应用中使用并且是crm的可行替代物的几种材料。特别地,pcbn材料特别适合于机加工inconel

tm 718并且提供优于硬质合金(cemented carbide)方案的许多优点。

[0116]

定义

[0117]

如本文所用,pcbn材料是指一种超硬材料,其包含分散在包括金属或陶瓷的基质内的cbn晶粒。pcbn是超硬材料的例子。

[0118]

如本文所用,“粘合剂基质材料”应被理解为意指完全或部分填充聚晶结构内的孔隙、间隙或间隙区域的基质材料。

[0119]

术语“粘合剂基质前体粉末”用于指当经受hpht或lplt烧结工艺时变为基质材料的粉末。

[0120]

虽然已经参考实施方案具体显示和描述了本发明,但是本领域的技术人员将理解,在不脱离由所附权利要求书限定的本发明范围的情况下,可以在形式和细节上进行各种改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。