1.本发明属于纤维增强复合材料领域,涉及一种碳化硅纤维增强玻璃陶瓷复合材料及其制备方法。

背景技术:

2.玻璃陶瓷,又名微晶玻璃,是对特定组成的基础玻璃在热处理过程中通过晶化控制而制得的含有大量微晶相及玻璃相的复合多晶固体材料,微晶玻璃具有良好的力学、热学、化学、电磁、光学及生物性能,集机械强度高、耐化学腐蚀强、抗热震性好、膨胀系数可调、介电损耗低、电绝缘性好等优点于一体,在化学化工、建筑材料、航空航天、生物医学、节能环保等领域得到了广泛的应用。

3.与玻璃和陶瓷材料一样,微晶玻璃也是一种脆性材料,一般微晶玻璃的韧性和强度都会略微高于玻璃,如堇青石微晶玻璃强度在119-259mpa之间,但是其断裂韧性都较差,一般在1-3mpa

·m1/2

之间,较低的断裂韧性会降低材料的可靠性,大大限制了微晶玻璃的应用。所以我们需要对微晶玻璃进行增强增韧。

4.纤维的模量高,强度高,作为一种增韧材料,当裂纹在基体中传播时,由于纤维模量高,所以纤维可比基体承受更高的载荷,此外,纤维还起到桥联基体,阻碍裂纹传播,改变裂纹传播方向等作用,从而起到增强增韧的作用。

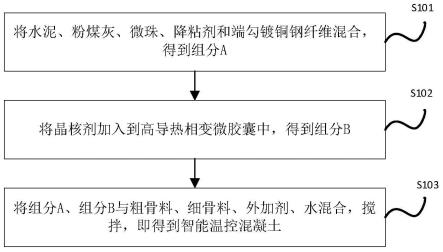

技术实现要素:

5.针对现有技术的不足,本发明的目的在于提供一种碳化硅纤维增强玻璃陶瓷复合材料及其制备方法。

6.为了实现上述目的,本发明采用如下技术方案:

7.本发明一种碳化硅纤维增强玻璃陶瓷复合材料的制备方法,将硼硅酸盐玻璃粉、碳化硅粉混合获得玻璃陶瓷粉末,然后将玻璃陶瓷粉末加入含分散剂的溶液中,获得混合浆料,然后将碳化硅纤维布,浸渍于混合浆料,将含混合浆料的碳化硅纤维布层叠,干燥、压制成型获得压坯,再将压坯烧结即得碳化硅纤维增强玻璃陶瓷基复合材料。

8.本发明以碳化硅纤维布作为增强体,并通过硼硅酸盐玻璃 碳化硅陶瓷作为玻璃陶瓷的原料,将硼硅酸盐玻璃与碳化硅陶瓷互配,可以获得与碳化硅纤维相近的热膨胀系数,从而可以减少碳化硅纤维/玻璃陶瓷基体的热应力,获得高强、高韧的碳化硅纤维增强玻璃陶瓷基复合材料。

9.在实验过程中,本发明对玻璃陶瓷尝试了不同的增韧材料,最终发现碳化硅纤维布的增韧效果最佳,且采用本发明碳化硅纤维布浸渍后层叠成型的方式,还避免了采用短切碳纤维等增韧材料带来的分散性难的问题。

10.优选的方案,所述玻璃陶瓷粉末中,按质量份数计,硼酸盐玻璃粉40-50份,碳化硅粉50-60份。

11.本发明通过控制硼酸盐玻璃粉、碳化硅粉的质量分数在上述范围内,最终所得材

料的性能最优,而若碳化硅粉的加入量过多,影响到玻璃陶瓷基体的烧结致密性,而碳化硅粉加入量过少会导致玻璃陶瓷基体热膨胀系数过低,与sic纤维热膨胀系数差别太大,产生热应力。

12.优选的方案,所述硼硅酸盐玻璃粉的粒径为0.5-2μm,碳化硅粉的粒径为3-7μm。

13.在本发明中,将硼硅酸盐玻璃粉、碳化硅粉的粒径采用上述优选方案的级配,也是非常重要的,采用上述的级配,才能确保碳化硅粉的加入量可以达到本发明的要求范围,从而得到与碳化硅纤维热膨胀系数相近的基体材料,若不在级配范围内会使玻璃陶瓷中sic陶瓷粉的含量降低,从而降低基体材料的热膨胀系数,此外若玻璃陶瓷粉末粒径太大,会导致粉末难以进入碳化硅纤维束间,从而使复合材料孔隙率增加。

14.优选的方案,所述硼酸盐玻璃粉的化学式为sio

2-b2o

3-ro-m2o;其中r选自mg、ca、ba、zn中的至少一种,m选自k、na、li中的至少一种。

15.优选的方案,所述硼酸盐玻璃粉的纯度≧99%,所述碳化硅粉的纯度≧99.9%。

16.优选的方案,所述含分散剂的溶液中,分散剂为羧甲基纤维素钠;羧甲基纤维素钠的质量分数为0.5-1.5%。

17.在实际操作过程中,将玻璃陶瓷粉末加入含羧甲基纤维素钠溶液中,使用搅拌机搅拌均匀,得到混合浆料。

18.优选的方案,所述混合浆料中,按质量份数计,含羧甲基纤维素钠溶液60-80份,玻璃陶瓷粉末20-40份。

19.优选的方案,所述碳化硅纤维布,所用碳纤维的直径为10-13μm,每束碳化硅纤维含900-1000根束丝。

20.优选的方案,所述碳化硅纤维布的面密度为400-600g/m2。

21.在本发明中,碳化硅布的面密度会对控制碳化硅纤维含量产生影响,控制在本发明的范围之内,最终所得复合材料的性能最优,而若面密度过大,会导致浸渍玻璃陶瓷浆料含量太少,面密度过小,会导致浸渍浆料过多,无法达到所需的碳化硅纤维含量,对于纤维含量很难控制。

22.优选的方案,所述含混合浆料的碳化硅纤维布中,按质量份数计,玻璃陶瓷粉末70-90份,碳化硅纤维布10-30份。

23.在实际操作过程中,根据产品需求将碳化硅纤维布剪为合适大小进行浸渍,并通过反复的浸渍,控制含混合浆料的碳化硅纤维布中,玻璃陶瓷粉末与碳化硅纤维在上述范围。

24.将碳化硅纤维布与玻璃陶瓷粉末的加入量控制在上述范围内,所得复合材料的性能最优,若碳化硅纤维布占比过多,会导致玻璃陶瓷含量变少,得到的复合材料孔隙率变高,断裂韧性变差,若含量过少,同样会导致增韧效果变差。

25.优选的方案,所述碳化硅纤维布先经热处理,热处理的温度为500-700℃,热处理的时间为1-3h,升温速率为8-12℃/min。通过热处理,冷却得到除胶后的碳化硅纤维布。

26.在实际操作过程中,含混合浆料的碳化硅纤维布于50℃左右烘至浆料无流动性,随后将其放入铁制模具中,放在压机上进行压制,

27.优选的方案,所述压制成型的温度为100-120℃,压制成型的压力为8-12mpa,保压的时间为30-45min。

28.在本发明中,控制在上述温度下进行压制成型,可以使得坯体中水汽充分挥发,cmc固化,由于是压制固化,所以坯体不会发生变形。若采用冷压,无法使水蒸气挥发,若随后采用烘箱干燥,会使坯体发生变形。这一步主要目的就是去除水蒸气,防止坯体变形,压制温度太高会造成资源浪费。

29.优选的方案,所述烧结的程序为,先1-4℃/min的升温速度升至400-600℃,保温1-3h,随后以1-4℃/min的升温速度升温至750-850℃,保温1-3h。

30.发明人发现,采用上述烧结程序进行烧结,可以使最终复合材料的致密度最好,性能最佳。

31.本发明还提供上述制备方法所制备的碳化硅纤维增强玻璃陶瓷复合材料。

32.原理与优势

33.本发明通过以碳化硅纤维布作为增强体,并通过硼硅酸盐玻璃 碳化硅陶瓷作为玻璃陶瓷的原料,将硼硅酸盐玻璃与碳化硅陶瓷互配,可以获得与碳化硅纤维相近的热膨胀系数,从而可以减少碳化硅纤维/玻璃陶瓷基体的热应力,获得高强、高韧的碳化硅纤维增强玻璃陶瓷基复合材料。

34.本发明工艺简单,且成本低廉,通过碳化硅纤维布对玻璃陶瓷进行增韧处理,得到了力学性能优良,断裂韧性>7mpa

·m1/2

的碳化硅纤维增强玻璃陶瓷基复合材料,扩大了玻璃陶瓷的应用范围。

具体实施方式

35.下面结合实施例对本发明进一步说明:

36.以下实施例与对比例所用硼酸盐玻璃粉的化学式为sio

2-b2o

3-mgo-na2o。

37.实施例1

38.将碳化硅纤维布放在马弗炉中,以10℃/min升温到600℃,保温1h直接取出,冷却得到除胶后的碳化硅纤维布。称量45g的粒度为1μm硼硅酸盐玻璃粉、55g的粒度为5μm的碳化硅陶瓷粉,称量完毕后,使用球磨机混合均匀,得到玻璃陶瓷粉末。称量30g玻璃陶瓷粉末,将其倒入70g质量分数为1%的羧甲基纤维素钠溶液中,使用搅拌机搅拌均匀,得到混合浆料。将面密度为500g/m2的碳化硅纤维布剪为4块大小为100

×

100mm的正方形,并称量纤维布质量并记录,随后将纤维布浸渍在浆料中,浸渍完全后,将4块纤维布层叠摆放,烘干,重复浸渍1-2次,称量其质量,计算所挂浆料的质量,控制纤维所占质量百分数在10

±

0.5%之间(样品名称sicf/bsg sic-001)。将层叠的碳化硅纤维布50℃烘至浆料无流动性,随后将其放入铁制模具中,放在压机上进行压制,压制温度为120℃,压制压力为10mpa,保压时间为30min,得到烧结坯体。将烧结坯体放在马弗炉中,设置升温程序为2.5℃/min从室温升至500℃,保温2h,随后以2.5℃/min升温至805℃,保温2h,得到碳化硅纤维增强玻璃陶瓷基复合材料。

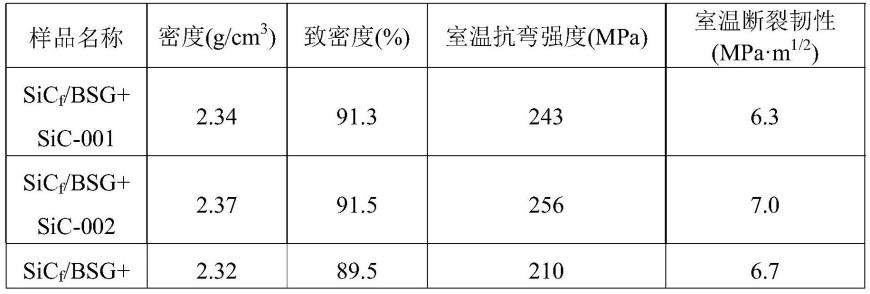

39.根据测试标准gb/t 6569-86测试了样品的弯曲强度,根据测试标准gb/t 23806-2009测试了样品的断裂韧性,采用阿基米德排水法测试了样品的密度和致密度,主要性能结果见表1-1。

40.实施例2

41.将碳化硅纤维布放在马弗炉中,以10℃/min升温到600℃,保温1h直接取出,冷却

得到除胶后的碳化硅纤维布。称量45g的粒度为1μm硼硅酸盐玻璃粉、55g的粒度为5μm碳化硅陶瓷粉,称量完毕后,使用球磨机混合均匀,得到玻璃陶瓷粉末。称量30g玻璃陶瓷粉末,将其倒入70g质量分数为1%的羧甲基纤维素钠溶液中,使用搅拌机搅拌均匀,得到混合浆料。将面密度为500g/m2的碳化硅纤维布剪为4块大小为100

×

100mm的正方形,并称量纤维布质量并记录,随后将纤维布浸渍在浆料中,浸渍完全后,将4块纤维布层叠摆放,烘干,重复浸渍3-4次,称量其质量,计算所挂浆料的质量,控制纤维所占质量百分数在20

±

0.5%之间(样品名称sicf/bsg sic-002)。将层叠的碳化硅纤维布50℃烘至浆料无流动性,随后将其放入铁制模具中,放在压机上进行压制,压制温度为120℃,压制压力为10mpa,保压时间为30min,得到烧结坯体。将烧结坯体放在马弗炉中,设置升温程序为2.5℃/min从室温升至500℃,保温2h,随后以2.5℃/min升温至805℃,保温2h,得到碳化硅纤维增强玻璃陶瓷基复合材料。

42.根据测试标准gb/t 6569-86测试了样品的弯曲强度,根据测试标准gb/t 23806-2009测试了样品的断裂韧性,采用阿基米德排水法测试了样品的密度和致密度,主要性能结果见表1-1。

43.实施例3

44.将碳化硅纤维布放在马弗炉中,以10℃/min升温到600℃,保温1h直接取出,冷却得到除胶后的碳化硅纤维布。称量45g的粒度为1μm硼硅酸盐玻璃粉、55g的粒度为5μm碳化硅陶瓷粉,称量完毕后,使用球磨机混合均匀,得到玻璃陶瓷粉末。称量30g玻璃陶瓷粉末,将其倒入70g质量分数为1%的羧甲基纤维素钠溶液中,使用搅拌机搅拌均匀,得到混合浆料。将面密度为500g/m2的碳化硅纤维布剪为4块大小为100

×

100mm的正方形,并称量纤维布质量并记录,随后将纤维布浸渍在浆料中,浸渍完全后,将4块纤维布层叠摆放,烘干,重复浸渍5-6次,称量其质量,计算所挂浆料的质量,控制纤维所占质量百分数在30

±

0.5%之间(样品名称sicf/bsg sic-003)。将层叠的碳化硅纤维布50℃烘至浆料无流动性,随后将其放入铁制模具中,放在压机上进行压制,压制温度为120℃,压制压力为10mpa,保压时间为30min,得到烧结坯体。将烧结坯体放在马弗炉中,设置升温程序为2.5℃/min从室温升至500℃,保温2h,随后以2.5℃/min升温至805℃,保温2h,得到碳化硅纤维增强玻璃陶瓷基复合材料。

45.根据测试标准gb/t 6569-86测试了样品的弯曲强度,根据测试标准gb/t 23806-2009测试了样品的断裂韧性,采用阿基米德排水法测试了样品的密度和致密度,主要性能结果见表1-1。

46.对比例1

47.其他条件均与实施例2相同,仅是玻璃陶瓷粉中硼硅酸盐与碳化硅陶瓷粉的比例不同,其中硼硅酸盐称取70g,碳化硅陶瓷粉称取30g。制备得到的复合材料命名为sicf/bsg sic-004,性能结果见表1-1。

48.对比例2

49.其他条件均与实施例2相同,仅是玻璃陶瓷粉中硼硅酸盐与碳化硅陶瓷粉的比例不同,其中硼硅酸盐称取40g,碳化硅陶瓷粉称取60g。制备得到的复合材料命名为sicf/bsg sic-005,性能结果见表1-1。

50.对比例3

51.其他条件均与实施例2相同,仅是玻璃陶瓷粉中硼硅酸盐与碳化硅陶瓷粉的粒度不同,其中硼硅酸盐粒度为3μm,碳化硅陶瓷粉粒度为8μm。制备得到的复合材料命名为sicf/bsg sic-006,性能结果见表1-1。

52.对比例4

53.其他条件均与实施例2相同,仅是烧结工艺不同,直接以2.5℃/min升温至805℃,保温2h,制备得到的复合材料命名为sicf/bsg sic-007,性能结果见表1-1。

54.表1-1不同样品性能数据表

[0055][0056][0057]

从表1-1可知,对比不同质量分数的碳化硅纤维含量,密度、致密度、抗弯强度和断裂韧性随着碳化硅纤维含量的增加,呈现先增加后下降的趋势,当碳化硅纤维含量在20wt%时,抗弯强度和断裂韧性达到最高,为256mpa和7.0mpa

·m1/2

,此外,通过对比例3和4可知,增大玻璃陶瓷粉末中sic与硼硅酸盐的比例,会导致复合材料孔隙率上升,力学性能下降,降低玻璃陶瓷粉末中sic与硼硅酸盐的比例,虽然对样品的孔隙率无影响,但是增大基体与纤维的热应力,从而导致复合材料的力学性能降低。通过对比例5可知,改变玻璃粉和sic陶瓷的粒度,会增大复合材料的孔隙率,使复合材料力学性能下降。通过对比例6可知,去除500℃保温除胶工序烧结工艺,会使复合材料孔隙率升高,力学性能降低。所以按照实施例2的工艺,可以使玻璃陶瓷的强度和韧性得到了大幅提升,满足玻璃陶瓷更广泛的应用需求。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。