一种植物纤维pha发泡材料的制备方法

技术领域

1.本发明涉及pha发泡材料制备领域,更具体地,涉及一种纳米植物纤维pha发泡材料的制备方法。

背景技术:

2.pha(聚羟基脂肪酸酯),是很多细菌合成的一种胞内聚酯,在生物体内主要作为碳源和能源的贮藏性物质存在。与传统的依赖于石油为原料的传统塑料相比,pha在材料学性质方面有惊人的相似性。pha熔点在155℃左右,加工温度在110-160℃,与传统的高分子材料相比更易于加工。同时pha的加工性和可塑性也很好,但是也存在不少缺点,例如热稳定性差,容易水解;加工窗口窄,加工成型困难;结晶速率慢;熔融强度低等问题。这些问题会导致pha在发泡过程中存在较大的瓶颈,难以达到应用于替代现在的石油基泡沫材料的目的,成本低廉。

3.发明人通过改性来克服上述在pha缺点,以达到可以替代石油基材料的发泡材料的目的。

技术实现要素:

4.本发明的目的是在不降低pha发泡材料性能的基础上,通过对pha进行改性处理,获得一种植物纤维pha发泡材料的制备方法,该方法提高了pha发泡材料的热稳定性和力学性能。

5.本发明的目的是通过以下方式实现的:

6.一种植物纤维pha发泡材料的制备方法,该方法包括以下步骤:

7.(1)pha的接枝

8.将1-5重量份的马来酸酐和1-5重量份过氧化苯甲酰混匀,于50-65℃条件下以2000-4000rpm的转速搅拌1-2h,结束后,加入40-50重量份干燥的pha粉末密封混合,再在室温下溶胀10-12h,随后将溶胀物放置在400w的微波反应器中接枝反应15-20min,烘干,得到接枝pha;

9.(2)pha/纳米植物纤维发泡材料制备

10.将40-50重量份接枝pha与5-10重量份纳米植物纤维在90-100℃下混合5-10min,再加入1-2重量份发泡剂碳酸氢钠和1-2重量份助剂氧化锌,继续混合5-10min,放入模具中,送入压机中发泡温度150-155℃,发泡时间8-10min,发泡剂分解完毕,卸压后模塑物膨胀,2-3s完成发泡,获得pha/纳米植物纤维发泡材料。

11.上述纳米植物纤维的制备方法如下:取1-5重量份过1000目筛的植物纤维粉末,加入4-25重量份的dmso/licl(1:1,v/v)混合液用来溶解植物纤维,去除杂质,共混后在37-40℃恒温振荡器中震荡4-5h,自然冷却后在10000-20000rpm的转速下离心5-10min,取上清液,利用300w超声处理30-40min,以得到更为均匀的纳米植物纤维,得到植物纤维纳米悬浮颗粒,透析,将得到的液体冷冻干燥即为纳米植物纤维。粒径为200-400nm。

12.上述植物纤维为木质素含量大于15%的植物纤维,如所述的植物纤维原料为甘蔗渣、毛竹纤维或秸秆。

13.优选所述的马来酸酐和过氧化苯甲酰的质量比为1:1。

14.上述接枝反应需在溶胀之前在10w紫外线下辐照预反应50-60min。

15.优选上述接枝pha与纳米植物纤维的重量比例为45-50:5-10。

16.与现有技术比较本发明的有益效果:

17.1、将pha通过马来酸酐改性,马来酸酐和pha进行接枝反应,其中接枝反应需在溶胀之前在紫外线照射下预反应50-60min,其功率不超过10w,该步骤使pha在微波下的接枝反应更为充分,使pha发泡材料具有更好的力学性能和更均匀的孔径。

18.2、填充纳米植物纤维后,能够更好地分散在发泡材料中,由于没有去除木质素,其中的木质素充当成核剂可以提升发泡材料的热稳定性。

19.3、将pha进行物理改性和化学改性偶联后,显著提高pha发泡材料的力学性能和热稳定性。

附图说明

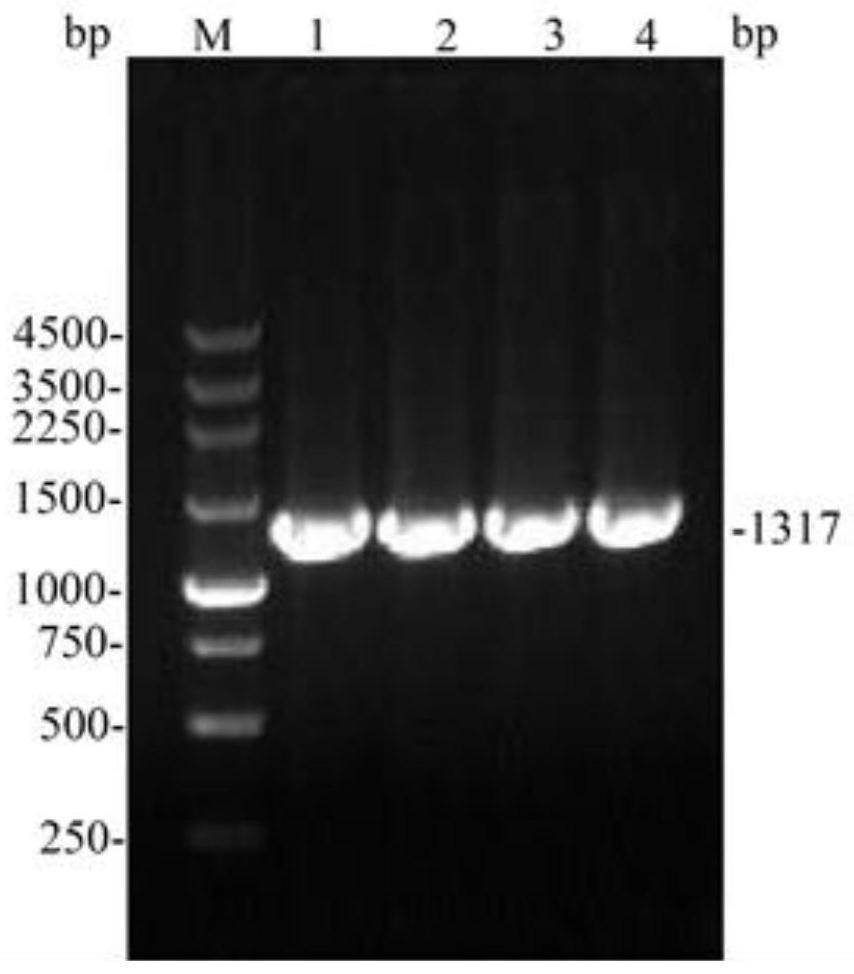

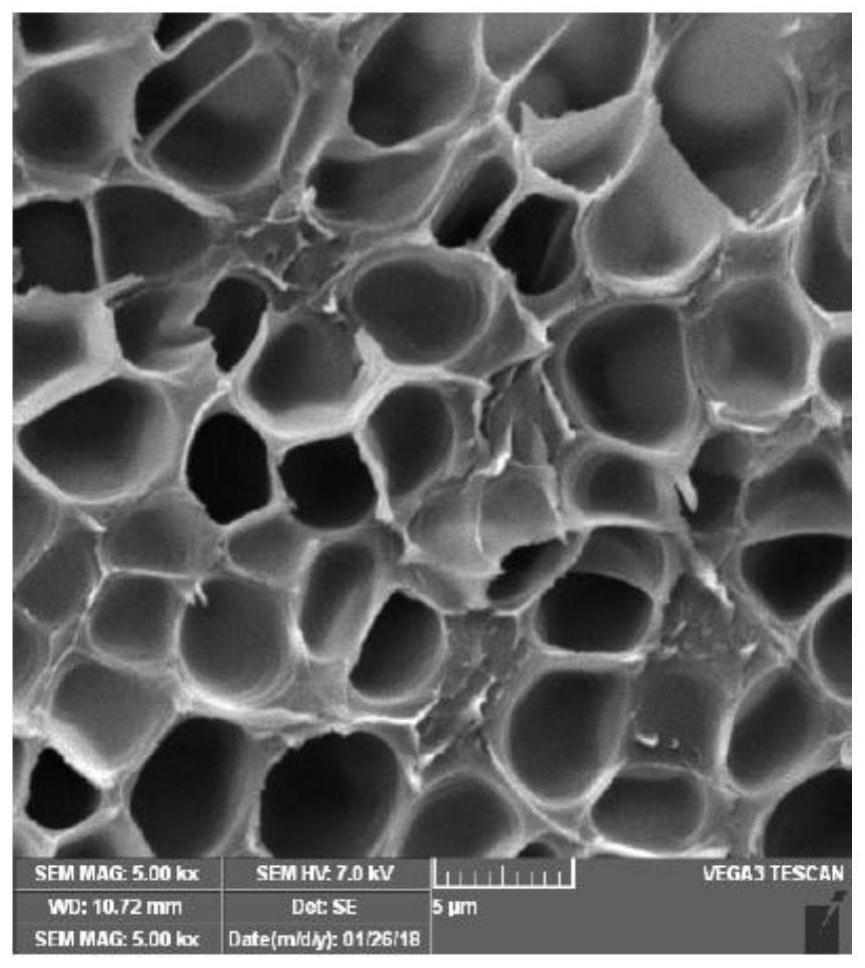

20.图1为实施例1得到的多孔材料sem。

21.图2为对比例1得到的多孔材料sem。

具体实施方式

22.以下通过具体实施例对本发明进行进一步解释说明:

23.实施例一:

24.1、pha的接枝

25.将3重量份的马来酸酐和3重量份过氧化苯甲酰混匀,于50℃环境下,以2000rpm的转速搅拌1h,结束后,将40重量份干燥的pha粉末与其密封混合,在10w紫外线照射下预反应50min,再在室温下溶胀12h,随后将溶胀物放置在400w的微波反应器中接枝反应15min,烘干,得到接枝pha;

26.2、纳米植物纤维制备

27.取3重量份的毛竹纤维,由粉碎机粉碎后筛选出过1000目筛的粉末,加入12重量份的dmso/licl混合液(1:1,v/v),共混后在37℃恒温振荡器中震荡4h。自然冷却后在10000rpm的转速下离心5min,上清液为所制备的样品均相液体。将均相液利用300w的超声破碎机超声处理30min,得到植物纤维纳米悬浮颗粒。将所得的均相液转移到透析袋中,利用超纯水进行透析替代,最后得到终产物,将液体进行冷冻干燥后,即为200-400nm的植物纤维纳米颗粒。

28.3、pha/纳米植物纤维发泡材料制备

29.将45重量份接枝pha与5重量份纳米植物纤维在在90℃下混匀,混合5min,再加入1份碳酸氢钠和1份助剂氧化锌,继续混合5min,当如模具中,送入压机中,发泡温度设置150℃,时间设置8min,发泡剂分解完毕,卸压后模塑物膨胀,2s完成发泡,获得pha/纳米植物纤维发泡材料。

30.实施例二:

31.1、pha的接枝

32.将3重量份的马来酸酐和3重量份过氧化苯甲酰混匀在烧杯中,于55℃环境下以4000rpm的转速搅拌1h,结束后,将50重量份干燥的pha粉末与其密封混合,在10w紫外线照射下预反应50min,再在室温下溶胀12h。随后将溶胀物放置在400w的微波反应器中接枝反应20min,烘干,得到接枝pha;

33.2、纳米植物纤维制备

34.取5重量份的毛竹纤维,由粉碎机粉碎后筛选出过1000目筛的粉末,加入12重量份的dmso/licl混合液(1:1,v/v),共混后在40℃恒温振荡器中震荡5h。自然冷却后在20000rpm的转速下离心10min,上清液为所制备的样品均相液体。将均相液利用300w的超声破碎机超声处理40min,得到植物纤维纳米悬浮颗粒。将所得的均相液转移到透析袋中,利用超纯水进行透析替代,最后得到终产物,将液体进行冷冻干燥后,即200-400nm的为植物纤维纳米颗粒。

35.3、pha/纳米植物纤维发泡材料制备

36.将50重量份接枝pha与10重量份纳米植物纤维在在100℃下混合10min,再加入2份碳酸氢钠和2份助剂氧化锌,继续混合10min,放入模具中,送入压机中,发泡温度设置155℃,时间设置10min,发泡剂分解完毕,卸压后模塑物膨胀,3s完成发泡,获得pha/纳米植物纤维发泡材料。

37.对比例1:没有对pha进行接枝的发泡材料(没有对pha进行接枝处理,其余步骤和条件同发明实施例1);

38.取3重量份的毛竹纤维,由粉碎机粉碎后筛选出1000目以下的粉末。加入12重量份的dmso/licl混合液,共混后在37℃恒温振荡器中震荡4h。自然冷却后在10000rpm的转速下离心5min,上清液为所制备的样品均相液体。将均相液利用300w的超声破碎机超声处理30min,得到植物纤维纳米悬浮颗粒。将所得的均相液转移到透析袋中,利用超纯水进行透析替代,最后得到终产物,将液体进行冷冻干燥后,即为纳米植物纤维。

39.将45重量份接枝pha与5重量份纳米植物纤维在90℃下混合5min,再加入1重量份碳酸氢钠和1重量份助剂氧化锌,继续混合5min,放入模具中,送入压机中,发泡温度设置150℃,发泡时间8min,发泡剂分解完毕,卸压后模塑物膨胀,2s完成发泡。

40.对比例2:不同在于没有加入纳米植物纤维,其余步骤和条件同发明实施例1,获得pha发泡材料。

41.对比例3:在pha的接枝过程中,马来酸酐、氧化苯甲酰、干燥的pha粉末的重量比为:3:6:21,其余步骤和条件同发明实施例1。

42.对比例4:在pha的接枝过程中,在10w紫外线下辐照预反应时间20min,其余步骤和条件同发明实施例1。

43.本发明实施例1产品:本发明实施例1制备的pha发泡材料。

44.本发明实施例2产品:本发明实施例2制备的pha发泡材料。

45.本发明实施例及对比例中的测试方法:冲击强度、弹性模量和拉断伸长率按照gb/t1040.3测定,结果取5次平均;分解温度使用ta公司的q50热重分析仪,升温速率为10℃/min,升温至400℃,检测数据见表1。

46.表1各性能测试表

[0047][0048][0049]

结果表明,由本发明方法制备得到的pha/纳米植物纤维发泡材料分解温度高,拉断伸长率高,表明材料受热时热稳定性好,力学性能最佳,孔径更小更均匀。依次通过pha化学改性和物理改性,在提高pha发泡材料的力学性能的基础上,提高发泡材料的热稳定性。

[0050]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。