1.本发明涉及膏体充填工艺环节的搅拌工艺,特别涉及一种搅拌监测装置及其使用方法。

背景技术:

2.金属矿地下开采所产生的采空区以及尾矿库为矿山安全生产带来隐患,膏体充填因其显著的环保、安全、高效等优势是金属矿开采技术发展的主要方向。搅拌作为膏体充填工艺中的关键一环,不同的搅拌强度显著影响膏体在运输过程中的流动性能,也决定着料浆在原料合理的情况下能否形成不分层、不离析、不泌水的膏体。为探明搅拌过程对料浆均质性的影响,科学评判搅拌的作用效果,为工程问题提供理论知识和现场指导,发明一种既考虑搅拌剪切作用又能够量化充填料浆分布状况的室内实验装置尤为重要,从而实现不同搅拌工况下充填料浆搅拌效果的定量评价。

3.现有搅拌环节往往基于特定设计的搅拌设备和间接评定方法,存在以下问题:

4.1、搅拌杆和搅拌叶片是固定结构,实验过程中无法灵活变换实验条件,使得实验模拟多样化搅拌情况较为困难,具有一定的不足。

5.2、以往的搅拌装置无法对搅拌效果完全评价,仅依靠黏度或者扭矩等单一因素对搅拌效果进行分析,很容易将料浆局部均匀错误估计为整体均匀,不利于对实验的正确分析。

6.3、以往的可视化搅拌设备仅通过表面观测,而高浓度的充填料浆基本无法通过表面获得有效信息。

7.4、以往的搅拌装置无法获悉搅拌槽底部物料的沉积或停留情况,仅对搅拌剪切区域进行分析,不利于对整体料浆的搅拌效果进行分析。

技术实现要素:

8.本发明提供了一种充填料浆搅拌监测装置及其使用方法,以解决现有的搅拌设备和评定方法所存在的上述问题。

9.为解决上述技术问题,本发明提供了如下技术方案:

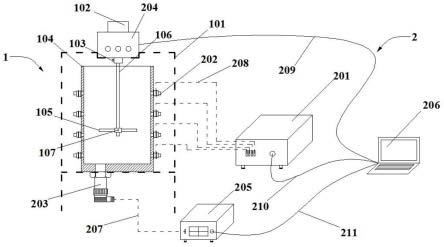

10.一种充填料浆搅拌监测装置,包括搅拌系统(1)和数据监测系统(2);搅拌系统(1)包括电机(102)、搅拌杆(106)、搅拌叶片(105)、以及搅拌槽(104);数据监测系统(2)包括电阻层析成像仪(201)、电极传感器(202)、压力传感器(203)、扭矩传感器(204)、数据记录仪(205)、以及数据处理装置(206);以及扭矩传感器(204)设置在电机(102)转轴处并与数据处理装置(206)连接;搅拌杆(106)固定在电机上,搅拌叶片(105)安装在搅拌杆(106)上;在搅拌槽(104)壁面设置电极传感器(202),电极传感器(202)与电阻层析成像仪(201)相连接,电阻层析成像仪(201)与数据处理装置(206)相连接;压力传感器(203)安装在搅拌槽(104)底部,并与数据记录仪(205)连接,数据记录仪(205)再与数据处理装置(206)连接。

11.进一步地,所述电机(102)上设有调节螺栓(103),搅拌杆(106)通过调节螺栓

(103)与电机连接,通过调整调节螺栓(103)调节搅拌杆(106)的伸出长度,从而调整搅拌叶片(105)的离底间隙。

12.进一步地,所述搅拌叶片(105)上预留有螺纹孔,搅拌叶片(105)通过螺栓(107)与搅拌杆(106)连接。

13.进一步地,所述电极传感器(202)沿搅拌槽(104)壁面设有四个平面,搅拌槽(104)每个平面有十六个沿圆周均匀分布的螺纹孔,每个螺纹孔安装一个电极传感器(202)。

14.进一步地,所述电机转速为0-500rpm,扭矩传感器与电机安装在搅拌系统的支架顶端。

15.进一步地,电极传感器(202)通过信号电缆(208)与电阻层析成像仪(201)相连接,所述信号电缆(208)由十六根信号线组成,每根信号线与对应电极传感器(202)相连接。

16.进一步地,压力传感器(203)量程为0-5kpa,通过搅拌槽(104)底部的螺纹孔安装在搅拌槽(104)底部。

17.本发明还提供一种根据本发明的监测装置进行充填料浆搅拌监测的方法,依次包括以下步骤:

18.1)对搅拌槽内充填物料进行搅拌制浆,扭矩传感器记录搅拌的扭矩数据;压力传感器记录压力变化数据,数据记录仪进行数据转换;电阻层析成像仪记录电阻率数据;

19.2)计算机读取扭矩数据、压力变化数据以及电阻率数据,根据扭矩数据分析充填料浆的剪切强度;通过压力变化数据检测底部颗粒沉积情况;通过电阻率数据分析料浆固液分布情况,进行料浆固液分布实时动态图像可视化分析;

20.3)结合剪切强度、底部颗粒沉积情况以及料浆固液分布实时动态图像,获得该条件下产生的剪切强度以及相应的搅拌效果。

21.本发明的上述方案的有益效果如下

22.本发明的监测装置结构灵活、操作简便,既能模拟多种搅拌工况,又能够实现对不同剪切强度下的搅拌效果进行量化评价,探明充填料浆在搅拌剪切作用下的固液分布规律。可调节的搅拌杆和方便拆卸的搅拌叶片为实验条件的变化增加了便捷性;能够在不影响搅拌过程料浆内部结构的前提下,以可视化动态图像的方式实时观测搅拌剪切作用下充填料浆的固液分布情况,并获取搅拌槽底部尾砂的沉积情况,多方面分析充填料浆的搅拌效果;另一方面,通过获取的扭矩参数,进而将搅拌剪切强度与搅拌效果相结合,为研究剪切作用对搅拌效果的影响研究提供基础数据,从而实现较好的搅拌效果,为膏体充填后续环节提供有力保障。

附图说明

23.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

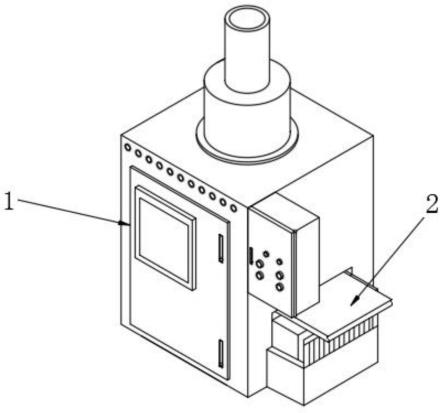

24.图1为一种充填料浆搅拌监测装置示意图;

25.图2为搅拌叶片与搅拌杆连接示意图。

26.附图标记说明:

27.101-支架;102-电极;103-调节螺栓;104-搅拌槽;105-搅拌叶片;106-搅拌杆;107-螺栓;201-电阻层析成像仪;202-电极传感器;203-压力传感器;204-扭矩传感器;205-数据记录仪;206-数据处理装置;207-信号线;208-信号电缆;209-数据线;210-数据线;211-数据线。

具体实施方式

28.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

29.一种充填料浆立式搅拌监测实验装置,如图1所示,包括搅拌系统以及数据监测系统;其中,搅拌系统包括搅拌电机(102)、搅拌杆(106)、调节螺栓(103)、搅拌叶片(105)、螺栓(107)、搅拌槽(104);数据监测系统包括电阻层析成像仪(201)、电极传感器(202)、压力传感器(203)、扭矩传感器(204)、数据记录仪(205)、数据处理装置(206),优选的可以使用计算机或者其他便携式的终端设备。

30.具体地,扭矩传感器(204)设置在电机转轴处通过数据线(209)与数据处理装置(206)连接;搅拌杆(106)通过调节螺栓(103)固定在搅拌电机(102)上,如图2所示,搅拌叶片(105)通过螺栓(107)安装在搅拌杆(106)上;在搅拌槽(104)壁面均匀设置电极传感器(202),可选的,电极传感器(202)沿搅拌槽(104)壁面沿着不同的平面设置,搅拌槽(104)每个平面有多个沿圆周均匀分布的螺纹孔,每个螺纹孔安装一个电极传感器,电极传感器(202)沿搅拌槽(104)壁面设有多个平面,本发明中优选设置四个平面,并且每个平面沿圆周均匀分布十六个电极传感器,从而确保对搅拌槽(104)中料浆的各个分层进行检测,并且以最佳的分布密度来获取每个分层的电阻率信息,每个平面的电极传感器(202)通过十六根信号线组成的信号电缆(208)与电阻层析成像仪(201)的一个信号通道相连接,进而通过获取的每个平面的电阻率信息对每个平面的固液分布图像信息进行重构,具体地,每一层的电阻率矩阵信息的大小是相对的,并且不同分层可通过比较平均电阻率来评价固体含量的多少,从而对每个平面的固液分布图像信息进行重构,因此有效地对搅拌槽中的料浆整体的固液分布进行有效监测。电阻层析成像仪(201)通过数据线(210)与数据处理装置(206)相连接;压力传感器(203)安装在搅拌槽(104)底部,通过信号线(207)与数据记录仪(205)连接然后再通过数据线(211)与数据处理装置(206)连接,数据记录仪(205)用于对压力传感器(203)获取的数据进行转换,将压力传感器(203)输出的电信号转换成压力数据,进而通过压差法获得搅拌过程中的底部的静态压力,根据静态压力的大小评价底部颗粒的沉降情况,可以根据监测装置的具体情况来选择相应的压力传感器,可选的,压力传感器(203)量程为0-5kpa。

31.基于上述设计,本实施例的搅拌监测实验装置及其使用方法实现过程如下:

32.1)根据实验方案,确定搅拌叶片(105)直径、类型以及方向,以及搅拌叶片的离底间隙,通过调节螺栓(103)调节搅拌杆(106)的长度后,安装调整好搅拌杆(106),并通过螺栓(107)将预先确定的搅拌叶片(105)安装在搅拌杆(106)上,可根据具体工况调整搅拌叶片(105)安装方向;本发明的这种设计便于更换不同方向和类型的搅拌叶片,增加了搅拌装置的灵活性,可以根据料浆的具体情况灵活变换实验条件,例如调节搅拌杆的长度,便于根据料浆的具体情况实验模拟多样化搅拌情况,为不同搅拌工况下充填料浆的搅拌效果进行

科学评价,从而实现较好的搅拌效果,为膏体充填后续环节提供有力保障。

33.2)将电极传感器(202)、压力传感器(203)、扭矩传感器(204)与各自的数据采集装置连接再与数据处理装置(206)连接;

34.3)根据实验方案,在搅拌槽(104)内放入2100-2300ml充填物料;料浆没过最上面一个电极传感器(202)平面2-3cm;

35.4)开启扭矩传感器(204)、压力传感器(203)以及电阻层析成像仪(201),并运行数据处理装置(206);

36.5)打开搅拌电机(102),根据实验方案,电机转速设置0-500rpm,搅拌时间设置0-5min,数据处理装置(206)开始记录扭矩传感器(204)、压力传感器(203)以及电阻层析成像仪(201)数据,进而通过扭矩传感器扭矩的大小得到搅拌剪切强度、通过压力传感器的数据由压差法获得搅拌过程中的底部的静态压力,根据静态压力的大小评价底部积料情况以及通过电阻层析成像电阻率数据重构搅拌槽(104)内固液分布情况;通过本发明的上述设计,能够在不影响搅拌过程料浆内部结构的前提下,以可视化动态图像的方式实时观测搅拌剪切作用下充填料浆的固液分布情况,并获取搅拌槽底部尾砂的沉积情况,多方面分析充填料浆的搅拌效果;另一方面,通过获取的扭矩参数,进而将搅拌剪切强度与搅拌效果相结合,为研究剪切作用对搅拌效果的影响研究提供基础数据,从而实现较好的搅拌效果,为膏体充填后续环节提供有力保障。

37.6)搅拌实验结束,关闭扭矩传感器(204)、压力传感器(203)以及电阻层析成像仪(201),清理搅拌槽(104);

38.7)通过数据处理装置(206)记录的扭矩数据、电阻率数据以及动态压力数据,对实验设定搅拌条件下搅拌强度与相应的固液分布情况、底部沉积情况进行分析,实验结束。

39.综上,本实施例提供了一种充填料浆立式搅拌监测实验装置及其使用方法,其中该搅拌装置不仅能够对搅拌情况进行原位监测,且能模拟不同搅拌叶片方向、不同转速、不同离底间隙以及不同物料浓度下的搅拌情况;该装置实现的方法能够对搅拌效果进行多方面的评价,对搅拌剪切作用进行量化分析。其中,可拆卸的搅拌叶片和可调节伸出长度的搅拌杆为实验操作提供了便利,电阻层析成像和压力传感器的联合分析使得搅拌评价更加全面客观,为搅拌室内实验和膏体充填后续环节提供数据支撑。

40.此外,需要说明的是,在本文中,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

41.还需要说明的是,以上所述仅是本发明优选实施方式,应当指出,尽管已描述了本发明优选实施例,但对于本技术领域的技术人员来说,一旦得知了本发明的基本创造性概念,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。