一种q550级高耐蚀高强度近海结构钢的生产方法

技术领域

1.本发明属于冶金技术领域,是一种q550级高耐蚀高强度近海结构钢的生产方法。

背景技术:

2.随着岛礁基础设施建设、跨海大桥建设、海滨建筑以及船舶海洋工程的发展,针对海洋大气和海水腐蚀环境的近海结构钢的需求量大大增加。根据近海高湿热、高盐、高辐射和强热带风暴的独特、复杂、多变的海洋腐蚀环境,研究基础设施和重点工程用钢的力学-腐蚀性能,开发与之相匹配的高耐蚀合金化和组织结构的钢材,是目前冶金工业研究的重点方向之一。

3.cn200510045624.6公开了一种低合金耐候钢,可用于铁路、桥梁和车辆等长期暴晒在大气条件下使用的结构钢。该钢材的c含量为0.12%~0.21%,碳含量过高恶化了钢的低温冲击性能和焊接性能,al≤0.2%含量较高,对炼钢和轧制造成诸多不便。

4.cn200810046963.x公开了一种屈服强度大于450mpa超低碳热轧耐候钢。该钢中c含量0.01%~0.05%,达到了超低碳水平,且具有较高的强度、良好的低温冲击性能和焊接性能;但是mn含量1.50%~1.90%,容易产生带状组织,产生力学性能明显的差异性。

5.cn201210072989.8的专利公开了一种无cr高性能耐候桥梁钢及其制备方法。该钢较低成本且具有良好的综合力学性能、焊接性能并且不含有毒性元素cr的耐海洋大气腐蚀钢。但其ni含量低,只作为提高钢的耐海洋大气腐蚀性能,实际耐海洋大气腐蚀能力弱。

6.cn201210027231.2的专利公开了一种含mo的高性能桥梁耐候钢及其制备方法,具有低成本、低屈强比的特点,同时具有优良的低温冲击韧性、焊接性能和耐大气腐蚀性,并采用超低碳设计。非耐海洋大气腐蚀钢,超低碳设计,冶炼困难。

7.cn201210055632.9的专利公开了一种洁净的耐腐蚀的海洋工程用钢及其生产方法,该专利nb元素含量少,p含量高,都不利于母材和焊接热影响区的韧性。

8.cn201310398905.4的专利公开了耐海洋环境腐蚀性能优良的焊接结构用钢及其制造方法,该专利加cu、mo较多,cu增加连铸过程的铸坯裂纹,mo过多提高原料生产成本,同时增加焊接后硬度和增大焊后裂纹敏感性。

9.cn201811323097.4公开了一种耐候桥梁钢及冶炼工艺,应用于铁道、车辆、桥梁、塔架、光伏、高速工程等长期暴露在大气中使用的钢结构,采用高碳设计韧性差,不能满足近海结构要求。

10.cn202010804029.0公开了一种超厚高韧性耐候桥梁钢板及其生产方法,涉及超宽耐候桥梁钢板的制造技术领域,主要满足≥60mm超厚耐候桥梁钢板的性能要求,未涉及耐海洋大气腐蚀领域。

11.cn202110342322.4公开了一种420mpa级耐候桥梁钢及其生产方法采用低成本,并兼顾钢的强韧性、耐候性和焊接性等综合性能,达到低成本、易工业化生产的目的。此为耐工业大气腐蚀钢,非耐海洋气候钢。

技术实现要素:

12.针对上述现有技术的不足,本发明旨在提供一种q550级高耐蚀高强度近海结构钢的生产方法,生产适用于岛礁基础设施建设、跨海大桥建设、海滨建筑建设以及船舶海洋工程用钢,厚度规格≤60mm,屈服强度≥550mpa,抗拉强度≥660mpa,低温-60℃冲击韧性,kv2≥120j,钢板1/2厚度处的低温-60℃冲击韧性,kv2≥120j,抗层状撕裂性能z≥35%。

13.本发明的技术方案:一种q550级高耐蚀高强度近海结构钢的生产方法,工艺步骤为铁水预处理

→

转炉炼钢

→

炉外精炼lf

→

真空处理rh

→

连铸

→

加热

→

轧制

→

控轧冷却

→

回火

→

精整

→

性能检验

→

超声波探伤。钢的化学组成质量百分比为c=0.03~0.07,si=0.15~0.40,mn=1.20~1.30,p≤0.020,s≤0.003,nb=0.04~0.06,ti=0.01~0.02,als=0.02~0.05,cu=0.30~0.70,ni=0.7~1.5,cr=0.15~0.30,其余为fe及不可避免的杂质元素,pcm≤0.20,i≥6.0;关键工艺步骤为:(1)连铸:钢水过热度小于15℃;(2)轧制:加热炉加热段温度1100~1240℃,均热段温度1100~1200℃,均热段保温时间≥30min;中间坯厚度大于等于2倍成品厚度,粗轧轧制采用大压下制度,展宽后有连续3道次压下率≥14%;精轧终轧温度700~800℃,精轧前几个道次压下率≥10%;(3)轧后冷却:直接入水,返红温度400℃~600℃,冷速7~20℃;(4)轧后回火:600-660℃温度回火,时间为板厚mm

×

(2.0~3.5)min/mm,空冷。

14.其中:pcm=c si/30 (mn cu cr)/20 ni/60 mo/15 v/10 5b (%);i=26.01(%cu) 3.88(%ni) 1.20(%cr) 1.49(%si) 17.28(%p)-7.29(%ni)(%cu)-9.10(%ni)(%p)-33.39(%cu)(%cu)计算。

15.发明原理:本发明采用ni-cu系合金设计耐海洋大气腐蚀环境共性技术和低碳贝氏体组织结构设计,采用模拟腐蚀和现场挂片3~5年研究,建立全寿命周期内材料性能快速评价方法,构建材料腐蚀性能数据库。

16.ni是一种比较稳定的元素,加入ni能使钢的自腐蚀电位向正方向变化,增加了钢的稳定性。大气暴露试验表明,当ni含量在4%左右时,能显著提高近海耐大气腐蚀钢的抗大气腐蚀性能。稳定锈层中富集ni能有效抑制cl-离子的侵入,促进保护性锈层生成,降低钢的腐蚀速率。但是较高的ni含量必然导致钢材的成本升高,不利于工业大生产的使用,因此在满足一定海洋耐候性与经济性的平衡考虑下,研究ni含量1.0%左右对近海结构钢使用、加工及耐候性能是合适的。

17.cu作为强化元素越来越多地加入到钢中,尤其是超低碳钢。含铜高纯净钢固溶处理后,铜溶质原子并非均匀分布于铁素体基体,而是以一种不均匀的短程有序形式存在。有序畴的存在可为随后的时效析出创造有利条件,从而对含铜钢的时效强化行为产生一定影响。

18.发明的有益效果:本发明攻克高耐蚀合金成分设计、冶金质量、显微组织、材料性能的协同调控关键技术,开发新型合金化近海结构钢和配套焊接材料技术;本发明钢的系列化组织设计为低碳贝氏体钢,采用其余合金和微合金强化并结合轧制和回火工艺对强度进行调整,并能形成强度系列化近海结构钢。钢板厚度规格≤60mm,屈服强度≥550mpa,抗

拉强度≥660mpa,低温-60℃冲击韧性,kv2≥120j,钢板1/2厚度处的低温-60℃冲击韧性,kv2≥120j,抗层状撕裂性能z≥35%。

附图说明

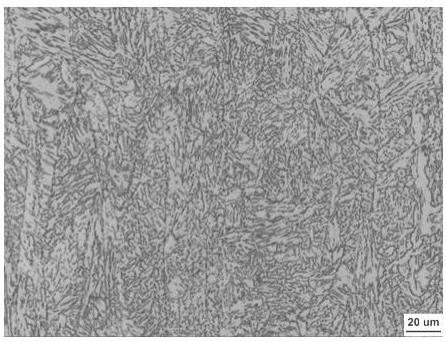

19.图1为40mm钢板1/2厚度金相组织照片。

具体实施方式

20.下面结合实施例进一步说明本发明的内容。

21.实施例1:40mmq550级高耐蚀高强度近海结构钢板的生产钢的化学组成质量百分比为:c=0.07,si=0.26,mn=1.25,p=0.011,s=0.001,nb=0.041,ti=0.015,als=0.035,cu=0.32,ni=0.85,cr=0.21其余为fe及不可避免的杂质元素,pcm=0.19,i=6.96;关键工艺步骤:(1)连铸:钢水过热度10℃;(2)轧制:加热炉加热段温度1150~1200℃,均热段温度1180~1200℃,均热段保温时间36min;坯料厚度为300mm,中间坯厚度100mm,粗轧轧制采用大压下制度,展宽后连续3道次压下率为14%、22%、22%;精轧终轧温度781℃,精轧前三个道次压下率12%、12%、13%;(3)轧后冷却:直接入水,返红温度425℃,冷速8℃;(4)轧后回火: 660℃温度回火,时间为100min,空冷。

22.钢板性能检验结果如表1 ;超声波探伤检测,按照gb/t2970标准探伤ⅰ级合格。

23.实施例2:20mmq550级高耐蚀高强度近海结构钢板的生产钢的化学组成质量百分经为:c=0.04,si=0.22,mn=1.28,p=0.012,s=0.001,nb=0.048,ti=0.013,als=0.025,cu=0.34,ni=1.25,cr=0.18其余为fe及不可避免的杂质元素,pcm=0.16,i=7.35;关键工艺步骤:(1)连铸:钢水过热度10℃;(2)轧制:加热炉加热段温度1170~1200℃,均热段温度1180~1200℃,均热段保温时间35min;坯料厚度为300mm,中间坯厚度70mm,粗轧轧制采用大压下制度,展宽后连续3道次压下率为26%、27%、27%;精轧终轧温度779℃,精轧前三个道次压下率11%、12%、13%;(3)轧后冷却:直接入水,返红温度520℃,冷速10℃;(4)轧后回火: 630℃温度回火,时间为50min,空冷。

24.钢板性能检验结果如表2 ;超声波探伤检测,按照gb/t2970标准探伤i级合格。

25.实施例3:55mmq550级高耐蚀高强度近海结构钢板的生产钢的化学组成质量百分比c=0.04,si=0.22,mn=1.28,p=0.012,s=0.001,nb=0.048,ti=0.013,als=0.025,cu=0.34,ni=1.25,cr=0.18其余为fe及不可避免的杂质元素,pcm=0.16,i=7.35;关键工艺步骤:(1)连铸:钢水过热度10℃;(2)轧制:加热炉加热段温度1160~1200℃,均热段温度1180~1190℃,均热段保温时间32min;坯料厚度为300mm,中间坯厚度110mm,粗轧轧制采用大压下制度,展宽后连续3道次压下率 为14%、19%、22%;精轧终轧温度757℃,精轧前三个道次压下率10%、11%、12%;(3)轧后冷却:直接入水,返红温度516℃,冷速9℃;

(4)轧后回火:630℃温度回火,时间为90min,空冷。

26.钢板性能检验结果如表3 ;超声波探伤检测,按照gb/t2970标准探伤ⅰ级合格。

27.表1

ꢀꢀ

实施例1钢板性能检验结果。

28.表2

ꢀꢀ

实施例2钢板性能检验结果。

29.表3

ꢀꢀ

实施例2钢板性能检验结果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。