1.本发明的主题涉及一种用于非充气轮胎的支撑结构,并且具体地涉及对这种支撑结构的弹性体接合体的改进。

背景技术:

2.复合轮辐结构已经用于对非充气轮胎径向支撑并且可以包括弹性体和第二材料,该第二材料具有比该弹性体相对更高的弯曲刚度,复合弹簧具有包括第二材料的第一铰接侧部和第二铰接侧部,并且接合体包括弹性体,其中,构成第一铰接侧部和第二铰接侧部的第二材料是不连续的,或者通过将第一铰接侧部和第二铰接侧部连接的接合体而彼此分开。

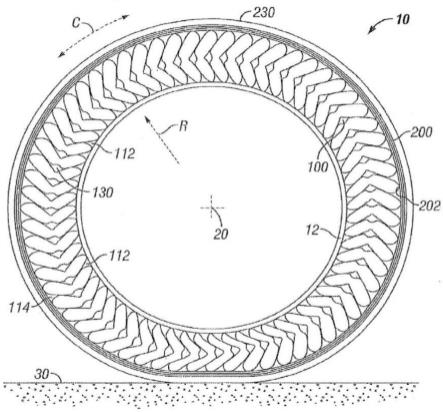

3.图2提供了一种这样的现有技术的轮辐100'的剖视图。轮辐100'的鼻部部分或被称为“接合体”130包括弹性体材料,并且用作将第一支撑元件和第二支撑元件连接,该第一支撑元件和该第二支撑元件在此分别包括径向外部支撑元件或“腿件”144和径向内部支撑元件或“腿件”142。鼻部部分朝向径向内部腿件142与径向外部腿件144之间的中点在径向内部腿件142与径向外部腿件144之间、在周向方向(“c”)上变得更厚。参考该实施方式中示出的单个轮辐,周向方向通常与径向方向和侧向方向两者都正交。

4.当轮辐被压缩时——这在该特定轮辐中通过将径向外部弹性体接合体114朝向径向内部弹性接合体112移动而发生,鼻部接合体130的弹性体部分压缩并且朝向腿件142、144的端部146、148、156、158产生拉伸。在长时间使用或在较高应力下,裂纹可能在与腿件142、144的径向端146、148、156、158相邻处、特别是在径向外部腿件142的径向外部端部(或“跟部”)148处产生,并且可能导致裂纹形成或其他撕裂。特别地,裂纹可能在径向外部支撑元件148的径向外部端部处支撑元件加强件150与该支撑元件加强件所嵌置的橡胶之间的接合部处形成。

5.具有改进的耐用性的改进轮辐结构将是有用的。延长轮辐的使用寿命、使裂纹形成或撕裂的可能性延迟、减少或消除的改进轮辐结构将是特别有用的。

技术实现要素:

6.本发明的方面及优点将部分地在以下描述中阐述,或者可以通过该描述而变得明显,或者可以通过对本发明的实践而习得。

7.本文公开了一种具有改进的几何形状的弹性体接合体,该弹性体结合体靠近复合非充气轮胎支撑件的加强件的末端。改进的几何形状使加强件的末端在周向上远离弹性体结合体的周向远端表面,同时与非充气轮胎的外部胎面柔性带的径向内表面或轮毂的径向外表面保持适当的距离。改进的几何形状使沿弹性体接合体的周向远端表面的峰值应力降低,从而提高了弹性体接合体的耐用性和抗裂性。

8.参考以下描述及所附权利要求,本发明的这些和其它特征、方面和优点将变得更好理解。并入在本说明书中并且构成本说明书的一部分的附图示出了本发明的实施方式,

并且与所述描述一起用于对本发明的原理进行解释。

附图说明

9.在说明书中参照附图阐述了针对本领域普通技术人员的本发明的完整且可行的公开内容、包括本发明的最佳模式,在附图中:

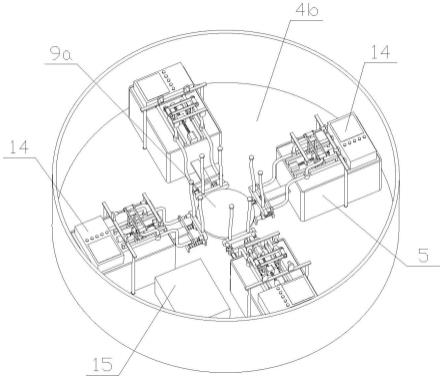

10.图1提供本发明的示例性实施方式的侧视图,其中,多个弹性复合结构被构造为形成在标称负载条件下示出的轮胎的一部分的轮辐。

11.图2提供了用于非充气轮胎的轮辐形式的现有技术的结构支撑件的立体图。

12.图3提供了本发明的实施方式的立体图,该图示出了弹性体接合体的连结表面的周向外部边缘,该外边缘设置为周向向内并且径向远离支撑元件端部的端部。

13.图4提供了现有技术的轮辐足部的侧立视图。

14.图5提供了本发明的实施方式的侧立视图。

15.图6提供了径向外部支撑元件的径向外部弹性体接合体的径向外部端部和外部柔性带的特写侧剖视图。

16.图7示出了在现有技术的轮辐的压缩期间径向外部弹性体结合体中的应力集中的有限元模型。

17.图8示出了在本发明的轮辐的实施方式的压缩期间径向外部弹性体接合体中的应力集中的有限元模型。

18.图9是对现有技术的轮辐模型和本发明的实施方式的模型的径向外部弹性体接合体与外部柔性带的径向内表面之间的接合部上的应力进行比较的图。

19.图10示出了本发明的轮辐的实施方式。

20.在不同的附图中使用相同或类似的附图标记来表示相同或类似的特征。

具体实施方式

21.本发明提供了对用于对负载进行弹性支撑的机械结构的改进。出于对本发明进行描述的目的,现在将详细参考本发明的实施方式和/或方法,所述实施方式和/或方法的一个或更多个示例在附图中示出或用附图示出。每个示例通过对本发明进行解释而非对本发明进行限制的方式提供。实际上,对本领域技术人员来说明显的是,在不脱离本发明的范围或精神的情况下可以在本发明中进行各种修改和改变。例如,作为一个实施方式的一部分而示出或描述的特征或步骤可以与另一个实施方式或步骤一起使用,以产生另外的实施方式或方法。因此,本发明旨在将落入所附权利要求以及其等同物的范围内的这种改型和变型涵盖。

22.对于本公开,以下术语限定如下:

23.附图中的“轴向方向”或字母“a”指代与例如剪切带、轮胎和/或车轮在其沿着道路表面行进时的旋转轴线平行的方向。

24.附图中的“径向方向”或字母“r”指代与轴向方向正交并且在与从轴向方向正交延伸的任何半径相同的方向上延伸的方向。

[0025]“赤道平面”意指与旋转轴线垂直且将外部柔性带和/或轮胎结构平分的平面。

[0026]

附图中的“周向方向”或字母“c”指代与轴向方向正交并且与径向方向正交的方

向。

[0027]“径向平面”意指垂直于赤道平面并且穿过轮胎的旋转轴线的平面。

[0028]“侧向方向”或字母“l”表示与赤道平面正交的方向。

[0029]

如本文所使用的“弹性材料”或“弹性体”指代表现出类似于橡胶的弹性的聚合物、比如包括橡胶的材料。

[0030]

如本文所使用的“弹性物”指代包括弹性材料或弹性体的材料、比如包括橡胶的材料。

[0031]

如本文所使用的“内角(interior angle或internal angle)”意指在两个表面之间形成的大于0度但小于180度的角。在本文使用所述术语时,锐角、直角和钝角都将被视为“内角”。

[0032]

如本文所使用的“外角(exterior angle或external angle)”或“反角”意指在两个表面之间形成的大于180度但小于360度的角。

[0033]“可挠曲”意指能够弹性地弯曲。

[0034]“标称负载”或“所需设计负载”是结构设计成承载的负载。更具体地说,当在车轮或轮胎的上下文中使用时,“标称负载”指代车轮或轮胎设计成承载和操作所处的负载。标称负载或所需设计负载包括这样的负载:直到且包括最大负载,该最大负载由制造商规定并且在车辆轮胎的情况下通常通过轮胎的侧部上的标记来指示。超过标称负载的负载条件可以由所述结构来保持,但是可能存在结构损坏、加速磨损或性能降低。小于标称负载但大于空载状态的负载条件可以被视为标称负载,但是挠曲可能将小于标称负载下的挠曲。

[0035]“模量”或“伸长模量”(mpa)是基于astm标准d412在23℃的温度下以10%(ma10)在哑铃形测试件上测量的。测量在第二次伸长中进行;即,在调节周期之后进行。这些测量值是基于测试件的初始横截面的以mpa为单位的正割模量。

[0036]“远端”是远离轮辐质心的方向。

[0037]“近端”是朝向或更接近轮辐质心的方向。

[0038]

图1示出本发明的示例性实施方式的侧视图,其中,多个弹性复合结构构造为轮辐100并且附接至外部柔性带200,该外部柔性带形成轮胎10的一部分。轮胎10可以结合到车辆的车轮中。例如,轮胎10可以是具有轮毂12的非充气车轮的一部分,该轮毂附接到乘用车从而允许车辆在地面上滚动。其它物体和车辆可以结合本发明,所述其他物体和车辆包含但不限于:重型卡车、拖车、轻型卡车、越野车、atv、公共汽车、飞机、农业车、采矿车、自行车、摩托车和乘用车的轮胎。这种非充气车轮会具有轮毂12,该轮毂会具有径向外表面,该径向外表面具有围绕中心轴线20的旋转轴线。轮胎10可以通过例如以下方法的多种方法中的任一种方法而附接到轮毂10上:通过诸如螺栓、螺钉、夹置件或槽的机械紧固件;和/或通过诸如氰基丙烯酸酯、聚氨酯粘合剂的粘合剂;和/或通过其它结合材料或者上述各者的组合。

[0039]

这里所示的轮胎10具有旋转轴线20,轮胎10围绕该旋转轴线旋转。在该示例性实施方式中,外部柔性带200的径向外表面230与地面30——轮胎在该地面上滚动——接合,从而形成外部柔性带200的接触区或区域,该接触区或区域与其接触的表面相适应。在标称负载下,当轮胎进入和离开接触区时,轮胎的轮辐100挠曲。当轮辐在接触区外部围绕轴线20旋转时,轮辐100中出现较小挠曲,而大部分挠曲发生在轮辐100进入、离开和行进通过接

触区时。

[0040]

每个轮辐100具有用作弹性铰接的“鼻部”部分130。“鼻部”部分130是将形成轮辐的径向内部部分的支撑元件和形成轮辐的径向外部部分的支撑元件连接的弹性体接合体。轮辐100的支撑元件最初是以相对于彼此的角度定位的。轮辐支撑元件之间的测量小于180度的角是内角,并且轮辐支撑元件之间的测量大于180度的角是外角。弹性体接合部包括附接至每个轮辐支撑元件的弹性体,并且定位在轮辐元件的内角侧上的侧部上。

[0041]

在该实施方式中,轮辐的径向内部部分具有连接至另一表面的径向内部足部112,在本实施方式中,该另一表面是轮毂12的径向外表面。在本实施方式中,径向内部足部112包括将径向外部支撑件与轮毂12连接的弹性体接合体。轮辐100的径向外部部分具有径向外部足部114,该径向外部足部包括将外部支撑元件与又一表面连接的另一个弹性体接合体,在本实施方式中,该又一表面是外部柔性带200的径向内表面。

[0042]

在所示的示例性实施方式中,胎面带200包括弹性体材料并且允许变形以在接触区中形成平面足迹。在所示的示例性实施方式中,轮辐100的径向外部足部114附接到胎面带200的径向内表面202和支撑元件的与鼻部部分130相反的侧部上。在所示的示例性实施方式中,轮辐通过粘合剂而粘接在适当位置。在其它实施方式中,轮辐可以通过其它方法来附接,所述其他方法包括例如通过使用生胶并将橡胶部件固化在一起或者在固化或部分固化的橡胶部件之间使用生胶条来将弹性体材料粘接在一起。在一些实施方式中,外部柔性带200还可以具有增强件以帮助围绕轮胎周向地承载负载。

[0043]

对于该特定实施方式,轮胎100的尺寸等于尺寸为215/45r17的充气轮胎。在所示的特定实施方式中,64个轮辐100附接在外部柔性带200的内周缘的周围。在标称负载条件下,轮胎10相对于空载状态挠曲20mm。在示例性实施方式中,500kg的质量负载(约4,900n力)用来对轮胎的标称负载条件进行模仿。

[0044]

图3提供了本发明的实施方式的立体剖视图,这里示出了用于非充气轮胎的轮辐100的实施方式。轮辐100的鼻部部分或者被称为“鼻部接合体”130包括弹性体材料并且用作将第一支撑元件和第二支撑元件连接,该第一支撑元件和该第二支撑元件在此分别包括径向外部腿件144和径向内部腿件142。如在径向内部腿件142与径向外部腿件144之间的周向方向(“c”)上测量的,鼻部部分在更靠近径向内部腿件142与径向外部腿件144之间的中间点处在周向上变得更厚。鼻部弹性体接合体130在周向方向c上远离轮辐的鼻部部分的径向内部腿件142和径向外部腿件144之间在径向上更厚。参考该实施方式中所示的单个轮辐,周向方向通常与径向方向和侧向方向两者都正交。

[0045]

轮辐100的支撑元件112、114在本文中被称为具有第一侧部174、176和第二侧部175、177。径向外部弹性体接合体114定位在径向外部支撑元件144的第二侧部177上,并且径向内部弹性体接合体112定位在径向内部支撑元件142的第二侧部175上。鼻部弹性体接合体定位在径向外部支撑元件144和径向内部支撑元件142两者的第一侧部174、176上。

[0046]

当轮辐被压缩时——这在该特定轮辐中将通过将径向外部弹性体接合体114朝向径向内部弹性体接合体112移动而发生,鼻部弹性体接合体130的较厚部分压缩,并且当支撑元件围绕鼻部弹性体接合体铰接旋转时在鼻部弹性体接合体的较薄部分中产生径向拉伸。在轮辐的压缩过程中,径向外部弹性体接合体114和径向内部弹性体接合体112也在接合体的径向较厚部分中承受压缩,并且在接合体的与支撑元件142、144的端部146、148的端

部更接近的径向较薄部分中承受拉伸。

[0047]

换言之,当轮辐100径向向内变形从而在径向外部足部114与径向内部足部112之间承受压缩时,鼻部弹性体接合体130的近端部分承受轮辐的径向内部支撑元件142与径向外部支撑元件144之间的压缩,而鼻部弹性体接合体130的远端部分承受径向内部支撑元件142与径向外部支撑元件144之间的拉伸。

[0048]

支撑元件142、144中的加强件150提供的抗弯刚度超过了周围材料可以单独提供的抗弯刚度。加强件可以由具有大于弹性体接合体的抗弯刚度的任何弹性材料构建。在该特定实施方式中,加强件150包括拉挤玻璃纤维加强树脂。可以使用包括金属(包括弹簧钢)、碳纤维、纤维加强树脂或纤维加强塑料的其他材料。该实施方式的加强件150是沿支撑元件142、144的长度并且通常沿轮辐的长度定向的,使得该加强件平行于轮胎的赤道平面。

[0049]

包括弹性体接合体112、114、130和围绕加强件150的材料的所示实施方式的轮辐100包括构建常规橡胶充气子午线轮胎所使用的一般类型的橡胶。

[0050]

所示的实施方式中使用的橡胶是相对较软的橡胶,该橡胶在径向内部弹性接合体112和径向外部弹性接合体114的区域中具有3.2mpa的模量。每个弹性体接合体112、114分别附接至径向内部腿件142和径向外部腿件144。径向内部腿件142和径向外部腿件144构建成具有抗弯刚度,即,以当轮辐100处于压缩或拉伸时允许该径向内部腿件和该径向外部腿件弹性变形。径向外部腿件144的径向外部端部148附接至弹性体接合体114,但是是“自由的”并且当轮辐被拉伸或压缩时可以移动以将弹性体接合体114压缩或拉伸。同样地,径向内部腿件142的径向内部端部146附接至弹性体接合体112,但是是“自由的”并且当轮辐100处于压缩或拉伸时可以移动以将弹性体接合体112压缩或拉伸。径向内部弹性体接合体112通常在更靠近该径向内部弹性体接合体所附接的轮毂12处在周向方向上变得更厚,然而在所示的实施方式中,由于几何形状的轮廓,该径向内部弹性体接合体可以在靠近轮毂表面的点处在周向上变得更薄.在所示的实施方式中,弹性体接合体112向外展开,从而在最接近轮毂10处形成凸出部116。同样地,径向外部弹性体接合体114在更接近该径向外部弹性体接合体所附接的外部带200处在周向方向上变得更厚。在所示的实施方式中,弹性体接合体114向外展开,从而在最接近外部带200处形成凸出部118。

[0051]

轮辐100的腿件142、144可以包括由橡胶包围以形成膜的纤维加强塑料丝。在该实施方式中,腿件膜142、144具有大约10gpa至100gpa的抗弯刚度。更具体地,腿件膜142、144具有大约32gpa的抗弯刚度。在该特定实施方式中,丝具有约1mm的直径,间隔开约2mm。所示特定实施方式的丝是通过拉挤成型而形成的玻璃加强树脂。同样地,在该实施方式中,构成腿件膜142、144的丝具有32gpa的弯曲模量。替代性地,可以使用其它增强件,所述其他增强件包括诸如石墨环氧树脂的碳纤维、玻璃环氧树脂或芳族聚酰胺加强树脂或环氧树脂或上述各者的组合。还可使用非加强型塑料加强件或金属加强件,只要所述加强件将具有足够的抗弯刚度以用于旨在要支撑的标称负载即可。替代性地,可以使用膜和加强件的其它间距和其它直径。与包括轮辐100的其它部件相比,轮辐100的腿件142、144具有相对较大的刚度。腿件142、144弹性地起作用并且具有较大的弯曲刚度,从而允许轮辐的鼻部部分130用作将径向内部腿件142与径向外部腿件144连接的接合体。足部112、114用作第二接合体和第三接合体,从而将径向内部腿件142连接至轮毂并且将径向外部腿件144与外部带200连接。

[0052]

图4提供了现有技术的轮辐足部的侧立视图。径向外部弹性体接合体112的径向外表面160连结至胎面带200的径向内表面202。

[0053]

图5提供了本发明的实施方式的侧立视图。在该实施方式中,与先前的现有技术轮辐100'相比,弹性体接合体112和剪切带径向内表面202之间的周向最远边缘180设置为从支撑元件142的端部148进一步向内。该实施方式中的径向内部接合体114还构造成:与之前的轮辐相比,接合体114的沿接合体轮毂12的周向最远边缘182设置为从支撑元件144的端部146进一步周向地向内。

[0054]

在图6中,从支撑元件加强件150的端部148到外部柔性带200的径向内表面202的在径向方向r上的距离示出为“y”,而从支撑元件加强件150的端部148至弹性体接合体114的远端表面120的在周向方向c上的最大距离示出为“x”。边缘180是弹性体接合体114的周向远端边缘,在该边缘处该弹性体接合体与外部柔性带200连结。远端表面120是弹性体接合体114的在支撑元件140与外部柔性带200之间的表面。支撑元件加强件的厚度在附图中显示为“t”,并且在此是在非充气轮胎的中间平面中且垂直于支撑元件加强件的表面测量的。发明人已经发现,当尺寸y和x是支撑元件加强件150的厚度t的至少两倍时,弹性体接合体114和外部剪切带200之间的接合部的耐用性得到改善。发明人已经发现,当轮辐尺寸y和x是长形加强件的厚度t的至少三倍时,耐用性得到进一步改善。当在加强件150的端部148与弹性体接合体114的边缘180之间存在主要的凹形半径r1时,耐用性被进一步增强。半径不必是恒定的,这是因为该半径可以具有可变的半径值。在该特定实施方式中,该半径具有拐点,在该拐点处,凹形半径r1变成凸形,弹性体接合体114的径向远端表面120具有凸形弯曲半径r2,如在该实施方式的边缘180附近所示。

[0055]

发明人已经发现,当加强件150的厚度t为约1mm且径向距离y为约4mm且在周向方向上的距离x为3mm时,轮辐的耐久性能特别好。

[0056]

图7和图8示出了轮辐的径向外部部分和外部柔性带的一部分在标称负载挠曲、即对外部柔性带200朝向轮毂12的20mm位移进行模拟的轮辐的20mm压缩下的计算机模型。图7示出了现有技术的轮辐设计,如在x方向和y方向上测量的,该设计将加强件的端部148和弹性体接合体114的边缘180定位成比支撑元件加强件150的厚度t的两倍更接近。在弹性体接合体和外部剪切带的接合部处观察到应力集中,这与发明人对这种设计的轮辐中裂纹起始位置的观察相对应。图8是本发明的实施方式在标称负载下的计算机模型,其中,加强件的厚度为1mm,并且加强件150的端部与边缘180之间的周向距离x为3mm,并且加强件的端部与胎面带200的径向内部表面202之间的径向距离y为4.3mm。这与发明人对本发明的实施方式中的改进的耐久性的观察相对应。

[0057]

由计算机模拟所测量的弹性体接合体114内的峰值应力相对于所述峰值应力的周向位置被绘制在图9中所示的曲线中。远端边缘180显示在曲线的左侧部分,而弹性体接合体的近端部显示在右侧部分。在现有技术的轮辐设计的弹性体接合体的远端边缘180侧附近观察到高峰值应力,而改进的轮辐设计显示低得多的峰值应力值。即使在轮辐的近两倍的挠曲幅度下——如当非充气轮胎遇到路面中的坑洞时轮辐可能会经历的,本发明的实施方式的模拟中的峰值远低于现有技术的轮辐在标称负载挠曲下的模拟的峰值。

[0058]

图10示出了实施方式,其中径向内部弹性体接合体112具有与上述用于径向外部弹性体接合体的构型类似的构型,即:从径向内部支撑元件142的支撑元件加强件150的端

部146到轮毂12的径向外表面14的在径向方向r上的距离大于支撑元件加强件150厚度的两倍。在该实施方式中,从径向内部支撑元件142的支撑元件加强件150的端部146到弹性体接合体112的远端表面124的在圆周方向c上的最大距离是支撑元件加强件150的厚度的至少两倍。与径向外部支撑元件一样,径向内部支撑元件142的支撑元件加强件150在此是在非充气轮胎的中间平面中并且垂直于支撑元件加强件的表面测量的。

[0059]

关于图10中所示的实施方式同样值得注意的是鼻部弹性体接合体130的几何构型。在该特定实施方式中,径向内部支撑元件142和径向外部支撑元件144的支撑元件加强件150的端部156、158之间的径向距离是支撑元件加强件150的厚度的至少四倍。此外,在该实施方式中,径向内部支撑元件142的支撑元件加强件150的端部156、158与鼻部弹性体接合体130的远端表面136之间的周向距离是支撑元件加强件150的厚度的至少两部。

[0060]

本文示出和描述的轮辐的实施方式的“v状”允许相邻的轮辐“嵌套”并在约等于轮胎竖向挠曲的距离上径向挠曲时给出线性弹簧刚度。在正常负载条件下,轮辐的嵌套避免了相邻轮辐发生碰撞。

[0061]

本领域的普通技术人员应当理解的是,可以通过对“v状轮辐”的“v”的长度、轮辐的构成材料的模量和内部结构进行调整来对轮辐的刚度进行调整。

[0062]

应当理解的是,可以在本发明的范围内使用其它的腹板元件构型和几何形状,这包括互连的腹板元件、比如腹板元件可以形成蜂巢或其它结构的情况。虽然在弹性复合结构构造为轮辐时该弹性复合结构构造成在侧向方向上延伸横跨轮胎的宽度,但是应当理解的是,该弹性复合结构可以以其他角度来构造、比如以与轮胎的侧向方向成一角度来构造。例如,轮辐可以在轮胎的周向方向与侧向方向之间的对角线上延伸。在其他实施方式中,轮辐可以被转动90度以围绕轮胎的直径周向延伸,从而类似于充气轮胎的侧壁。在这种构型中,轮辐将被构造成类似于围绕车轮的轮毂的连续环形。

[0063]

所公开技术的方面的选定组合对应于本发明的多种不同实施方式。应当指出的是,本文所呈现和讨论的示例性实施方式中的每个实施方式都不应当暗示为对本主题的限制。示出或描述为一个实施方式的一部分的特征或步骤可以与另一个实施方式的方面结合使用以产生另外的实施方式。另外,某些特征可以与未明确提及的执行相同或类似功能的类似装置或特征互换。

[0064]

本文所公开的尺寸和值不应当理解为严格限制于所列举的精确数值。相反,除非另有规定,否则每个这种尺寸旨在意指所列举的值和围绕该值的在功能上等同的范围两者。例如,公开为“40mm”的尺寸旨在意指“约40mm”。此外,本文所公开的尺寸和值不限于指定的测量单位。例如,以英语单位表述的尺寸应当理解为包括以公制和其它单位表述的等同尺寸(例如,公开为“1英寸”的尺寸旨在意指“2.5厘米”的等同尺寸)。

[0065]

如本文所使用的,术语“方法”或“过程”指代在不脱离当前公开的发明范围的情况下可以以不同于所示的顺序执行的一个或更多个步骤。如本文所使用的,术语“方法”或“过程”可以包括至少由一个电子或基于计算机的设备执行的一个或更多个步骤。任何步骤的顺序都是示例性的,并且不意在将本文所述的方法限制于任何特定的顺序,也不意在将增加步骤、省略步骤、重复步骤或同时执行步骤排除。如本文所使用的,术语“方法”或“过程”可以包括至少由一个电子或基于计算机的设备执行的一个或更多个步骤,所述设备具有处理器以用于执行实现所述步骤的指令。

[0066]

术语“一”、“一种”和词语的单数形式应当被视为包括相同词语的复数形式,使得该术语意指提供了一个或更多个某物。术语“至少一个”和“一个或更多个”可以互换地使用。描述为“在a与b之间”的范围包括“a”和“b”的值。

[0067]

除非明确排除或以其它方式限制,否则本文所引用的包括任何交叉引用或相关的专利或申请的每个文件在此以其全部内容通过参引并入本文。任何文件的引用并不承认该文件为相对于本文所公开或要求保护的任何发明的现有技术,也不承认该文件单独或与任何其它一个或更多个参考文件结合来教导、建议或公开任何这种发明。另外,如果本文件中的术语的任何意义或限定与通过参引并入的文件中的相同术语的任何意义或限定相冲突,则应当以在本文件中赋予该术语的意义或限定为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。