1.本实用新型涉及纺织机械设备制造技术领域,尤其是一种纤维布条夹紧接料机构。

背景技术:

2.碳纤维是一种含碳量在95%以上的,具有高强度、高模量特性的新型材料。碳纤维由片状石墨微晶等有机纤维沿纤维轴向方向堆砌而成,经碳化及石墨化处理而得到的微晶石墨材料,其不仅具有碳材料的固有本征特性,又兼备纺织纤维的柔软可加工性。

3.纤维布由碳纤维织造而成,其生产工艺大致如下:经由展纱机将碳纤维束展平为平铺状单丝碳纤维,随后,借由胶剂粘结成型为纤维布条,而后,借由铺纬机以对纤维布条执行铺纬操作,而后,借由经编机对铺纬状纤维布条执行经纬交叉编织操作,以最终成型出纤维布。

4.在铺纬机实际工作进程中,需要借助于拉纬机构以拉扯着待切割纤维布条依序经过纤维布条切割机构、左置喂料机构、右置喂料机构。纤维布条切割机构对张紧态纤维布条执行切断操作,而后,左置喂料机构、右置喂料机构同步地发生动作以对切断态纤维布条执行铺纬操作,此时,纤维布条的两端被分别压入、且固定至左置铺纬机构、右置铺纬机构中,左置铺纬机构、右置铺纬机构执行同步位移运动以将铺纬状纤维布条送入至经编机中执行经纬编织操作。

5.出于确保纤维布条在正式执行切断操作时始终保持于张紧状态,纤维布条切割机构均配套有纤维布条夹紧接料机构。根据现有纤维布条夹紧接料机构的设计形态,其主要由l形托靠件、下压板和驱动部等几部分构成。其中,l形托靠件与下压板相配套应用,以协同作用实现对纤维布条的夹紧。l形托靠件和下压板之间形成有供纤维布条穿入的钳口。随着驱动部工作进程的推进,钳口逐渐地张大或闭合,进而以实现或解除对纤维布条的夹紧。然而,在实际应用中,发现纤维布条切割机构存在有以下严重问题,具体为: 因l形托靠件仅通过一端进行固定,而其另一端呈悬空态,在自身重力和来自于下压板的下压力综合作用下极易出现下扰现象,从而势必导致其与下压板之间所形成钳口的规整性极差(所形成钳口的张口值大小不一,且沿着由固定端向着悬空端方向,张口值呈现出逐渐扩大趋势),进而势必导致同批次送入的纤维布条有一部分不能得到有效地压紧,最终会导致纤维布条段的成型长度尺寸产生偏差,且还会影响纤维布条段上所形成切口的规整性。因而,亟待技术人员解决上述问题。

技术实现要素:

6.故,本实用新型设计人员鉴于上述现有的问题以及缺陷,乃搜集相关资料,经由多方的评估及考量,并经过从事于此行业的多年研发经验技术人员的不断实验以及修改,最终导致该纤维布条夹紧接料机构的出现。

7.为了解决上述技术问题,本实用新型涉及了一种纤维布条夹紧接料机构,与压料

单元和切割单元相配套应用,以使得纤维布条在被切断前维持于张紧状态。纤维布条夹紧接料机构包括有安装基板、l形托靠件、z形过渡件、下压板、第一驱动部以及第二驱动部。安装基板由铺纬机机架所负担,且在第一驱动部的驱动力作用下可沿着前后方向、上下方向执行位移运动。l形托靠件的前端部借由z形过渡件与安装基板可拆卸地固定为一体。下压板布置于l形托靠件的正上方,且始终与安装基板相平行。l形托靠件和下压板所共同形成有供张紧态纤维布穿入的钳口。第二驱动部由安装基板所负担。工作状态下,纤维布条夹紧接料机构和压料单元相对位,且第二驱动部发生动作以驱动下压板相向/相背于l形托靠件执行位移运动而闭合/张开所述钳口,以实现/解除对待切割张紧态纤维布条的压紧。纤维布条夹紧接料机构还包括有姿态辅助维持部。下压板在第二驱动部的驱动力作用下相向于l形托靠件执行位移运动以压紧纤维布条的进程中,姿态辅助维持部发生动作而施加拖拽力至l形托靠件的后端部,以使得钳口始终维持于全闭合状态。

8.作为本实用新型技术方案的进一步改进,姿态辅助维持部包括有偏摆钩挂臂、过渡传力臂、安装座、第一铰轴、第二铰轴、第三铰轴以及第三驱动部。偏摆钩挂臂借由第一铰轴而与下压板相铰接。第三驱动部用来驱动安装座,且其由下压板所负担。过渡传力臂的两端部分别借由第二铰轴、第三铰轴以一一对应地实现与安装座、偏摆钩挂臂的铰接连接。安装座在第三驱动部的驱动力作用下而沿着上下方向执行位移运动,与此同时,偏摆钩挂臂在过渡传力臂的拖拽力作用下而围绕着第一铰轴执行周向偏摆运动,以实现/解除对l形托靠件后端部的钩挂。

9.作为本实用新型技术方案的更进一步改进,姿态辅助维持部还包括有安装过渡板。安装过渡板用来直接负担第三驱动部,其可拆卸地与下压板相固定。

10.作为本实用新型技术方案的更进一步改进,由l形托靠件的后侧壁向前延伸出有供偏摆钩挂臂执行钩挂操作的钩挂缺口。

11.作为本实用新型技术方案的更进一步改进,钩挂缺口的顶壁呈弧线形。对偏摆钩挂臂进行斜切以成型出有与钩挂缺口的顶壁相适配的弧形压触面。

12.作为本实用新型技术方案的进一步改进,第三驱动部优选为气缸、液压缸或直线电机。

13.作为本实用新型技术方案的进一步改进,由l形托靠件的顶壁向下延伸出有梯形增摩凹槽。由下压板的底壁向下延伸出有与梯形增摩凹槽相适配的梯形增摩凸起。梯形增摩凹槽和梯形增摩凸起协同作用以实现对纤维布条的压紧。

14.相较于传统设计结构的纤维布条夹紧接料机构,在本实用新型所公开的技术方案中,其增设有姿态辅助维持部。下压板相向于l形托靠件执行位移运动以对纤维布条执行压紧操作的进程中,姿态辅助维持部始终施以拖拽力至l形托靠件的悬空端,以避免因l形托靠件自重以及下压力而引起的下扰现象的发生,确保l形托靠件和下压板之间所形成的钳口具有良好的规整性,即沿着l形托靠件的宽度方向,钳口的张口值始终保持恒定,从而有效地保证同批次送入的纤维布条均得到可靠压紧,进而确保同一批次被切割成型的纤维布条段均具有相同长度,且端部切口成型规整性较好,为后续纤维布的高质量织造作了良好铺垫。

附图说明

15.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

16.图1是本实用新型中纤维布条夹紧接料机构与压料单元以及切割单元相配套应用时的状态示意图。

17.图2是图1的主视图。

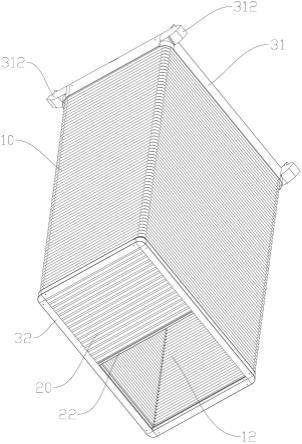

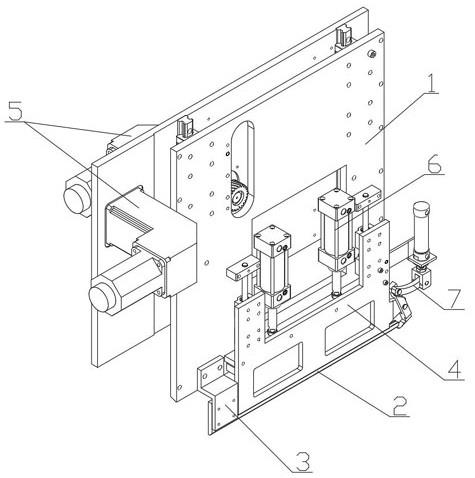

18.图3是本实用新型中纤维布条夹紧接料机构一种视角的立体示意图。

19.图4是本实用新型中纤维布条夹紧接料机构另一种视角的立体示意图。

20.图5是图4的i局部放大图。

21.图6是本实用新型纤维布条夹紧接料机构中l形托靠件的立体示意图。

22.图7是图6的ii局部放大图。

23.图8是本实用新型纤维布条夹紧接料机构中下压板的立体示意图。

24.图9是图8的iii局部放大图。

25.图10是本实用新型纤维布条夹紧接料机构中偏摆钩挂臂的立体示意图。

26.1-安装基板;2-l形托靠件;21-钩挂缺口;22-梯形增摩凹槽;3-z形过渡件;4-下压板;41-梯形增摩凸起;5-第一驱动部;6-第二驱动部;7-姿态辅助维持部;71-偏摆钩挂臂;711-弧形压触面;72-过渡传力臂;73-安装座;74-第一铰轴;75-第二铰轴;76-第三铰轴;77-第三驱动部;78-安装过渡板。

具体实施方式

27.在本实用新型的描述中,需要理解的是,术语“前”、“后”、“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

28.图1、图2分别示出了本实用新型中纤维布条夹紧接料机构与压料单元以及切割单元相配套应用时的状态示意图及其主视图。预正式执行切断操作前,拉纬机构牵拉经由纤维布条供料系统释放而出的纤维布条依序越过压料单元和纤维布条夹紧接料机构,随后,压料单元和纤维布条夹紧接料机构协同发生动作以对纤维布条进行夹持,进而维持纤维布条保持于张紧状态,随后,切割单元发生动作在纤维布条夹紧接料机构和压料单元之间所形成的空隙中执行直线位移运动以完成切割动作。

29.图3、图4分别示出了本实用新型中纤维布条夹紧接料机构两种不同视角的立体示意图,可知,其主要由安装基板1、l形托靠件2、z形过渡件3、下压板4、第一驱动部5以及第二驱动部6等几部分构成。其中,安装基板1由铺纬机机架所负担,且在第一驱动部5的驱动力作用下可沿着前后方向和上下方向执行位移运动。l形托靠件2的前端部借由z形过渡件3与安装基板1可拆卸地固定为一体。下压板4布置于l形托靠件2的正上方,且始终与安装基板1相平行。l形托靠件2和下压板4所共同形成有供张紧态纤维布穿入的钳口。第二驱动部6由安装基板1所负担。工作状态下,纤维布条夹紧接料机构和压料单元相对位,且第二驱动部6

发生动作以驱动下压板4相向/相背于l形托靠件2执行位移运动而闭合/张开所述钳口,以实现/解除对待切割张紧态纤维布条的压紧。

30.由图3、4中所示还可以看出,在本技术中,纤维布条夹紧接料机构还配套有姿态辅助维持部7。下压板4在第二驱动部6的驱动力作用下相向于l形托靠件2执行位移运动以压紧纤维布条的进程中,姿态辅助维持部7发生动作而施加拖拽力至l形托靠件2的后端部,以使得钳口始终维持于全闭合状态。

31.下压板4相向于l形托靠件2执行位移运动以对纤维布条执行压紧操作的进程中,姿态辅助维持部7始终施以拖拽力至l形托靠件2的悬空端,以避免因l形托靠件2自重以及来自于下压板4的下压力而引起的下扰现象的发生,确保l形托靠件2和下压板4之间所形成的钳口具有良好的规整性,即沿着l形托靠件2的宽度方向,钳口的张口值始终保持恒定,从而有效地保证同批次送入的纤维布条均得到可靠压紧,进而确保同一批次被切割成型的纤维布条段均具有相同长度,且端部切口成型规整性较好,为后续纤维布的高质量织造作了良好铺垫。

32.作为一种结构优选,如图5中所示,姿态辅助维持部7主要由偏摆钩挂臂71、过渡传力臂72、安装座73、第一铰轴74、第二铰轴75、第三铰轴76以及第三驱动部77等几部分构成。其中,偏摆钩挂臂71借由第一铰轴而74与下压板4相铰接。第三驱动部77用来驱动安装座73,且其由下压板4所负担。过渡传力臂72的两端部分别借由第二铰轴75、第三铰轴76以一一对应地实现与安装座73、偏摆钩挂臂71的铰接连接。安装座73在第三驱动部77的驱动力作用下而沿着上下方向执行位移运动,与此同时,偏摆钩挂臂71在过渡传力臂71的拖拽力作用下而围绕着第一铰轴74执行周向偏摆运动,以实现/解除对l形托靠件2后端部(即悬空端)的钩挂。

33.在纤维布条切割进程中,当其被送入到l形托靠件2和下压板4之间所形成的钳口中后,第二驱动部6启动以驱动下压板4相向于l形托靠件2执行位移运动而闭合钳口,以实现对待切割张紧态纤维布条的压紧,与此同时,第三驱动部77启动以驱动安装座73执行下移运动,且辅以过渡传力臂72以驱使偏摆钩挂臂71绕着第一铰轴74执行偏摆运动,直至实现对l形托靠件2后端部(即悬空端)的钩挂,利于确保同批次送入的纤维布条均被有效地压靠于l形托靠件2和下压板4之间。

34.再者,由图5中所示可以明确地看出,姿态辅助维持部7自身具有极简的设计结构,利于制造实施,且后期便于执行维护操作。除此以外,实际实验结果表明,姿态辅助维持部7还具有较好的动作响应速度,利于实现对l形托靠件2后端部的快速、精准钩挂。且姿态辅助维持部7还巧妙地运用的杠杆增力原理,可大大地降低了第三驱动部77输出动力功率的要求。

35.在本实施例中,第三驱动部77优选为动作响应速度较快,且驱动进程平稳的气缸。根据设计常识,第三驱动部77可以采取多种设计结构以实现其自身位置的固定。不过,在此推荐一种设计结构简单,易于制造实施的设计方案,具体如下:姿态辅助维持部7还增设有安装过渡板78。安装过渡板78用来直接负担第三驱动部77,其可拆卸地与下压板4相固定。

36.出于利于偏摆钩挂臂71更为顺利、可靠地实现对l形托靠件2的钩挂方面考虑,如图6、7中所示,作为上述姿态辅助维持部7结构的进一步有优化,由其l形托靠件2的后侧壁向前延伸出有供偏摆钩挂臂71执行钩挂操作的钩挂缺口21。

37.再者,由图10中所示还可以明确地看出,在偏摆钩挂臂71的钩挂区域成型出有弧形压触面711,相对应在,在钩挂缺口21的顶壁亦成型出有与弧形压触面711相适配的弧形压触面(图中未能示出)。如此一来,在偏摆钩挂臂71执行偏摆运动以执行对l形托靠件2钩挂操作的进程中,弧形压触面711和弧形压触面可以有效地降低偏摆钩挂臂71和l形托靠件2所受到的相对摩擦力,不但有利于偏摆钩挂臂71更为顺畅地实现对l形托靠件2的钩挂操作,而且还大大地提高了偏摆钩挂臂71和l形托靠件2的使用寿命,进而降低了后期维护频率以及成本。

38.最后,需要说明的是,由6-9中所示还可以明确地看出,由l形托靠件2的顶壁向下延伸出有梯形增摩凹槽22。由下压板4的底壁向下延伸出有与上述梯形增摩凹槽22相适配的梯形增摩凸起41。工作状态下,梯形增摩凹槽22和梯形增摩凸起41协同作用以实现对纤维布条的可靠压紧,利于确保纤维布条在执行切割操作时始终保持于张紧状态。

39.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。