1.本发明属于高分子阻燃材料技术领域,具体涉及一种阻燃抑烟高分子复合材料及其制备方法。

背景技术:

2.高分子材料是由重复单元构成的长链分子,与钢铁、木材和水泥一起被认为是促进社会发展的新型材料。高分子材料具有易加工性、柔韧性、抗疲劳性、质量轻、生产成本低以及高介电常数和机械强度等特点,广泛应用于航空航天、电子工业、生物医学以及汽车等行业但大多数的高分子材料具有易燃性,具有火灾危险。阻燃剂能够赋予合成材料自熄性、难燃性和消烟性,因此成为高分子合成材料开发和应用的重要助剂之一

3.由于含卤阻燃剂的阻燃效率较高,可通过抑制点燃和减慢火焰蔓延来发挥作用。然而,含卤阻燃剂在燃烧过程中易排放有毒气体和烟雾,释放酸性烟气。因此,需要开发无卤阻燃剂来替代目前的含卤阻燃剂。羟基锡酸锌 (zhs)及锡酸锌(zs)是一种新型的无机阻燃、抑烟剂,具有环保、无毒等优点,广泛应用于高分子材料领域,被认为是新型、稳定、高效、绿色阻燃剂之一。但是,由于无机阻燃剂羟基锡酸锌(zhs)及锡酸锌(zs)在高分子复合材料中分散性能差(难以分散均匀)等问题,导致其阻燃性能受到了较大的限制、难以得到完全的释放。同时,由于羟基锡酸锌(zhs)及锡酸锌(zs) 与有机高分子材料的界面相容性差,其在高分子材料中存在着难以分散和分散不均匀的问题,而这两个问题均会影响高分子材料本身性能,如高分材料的力学性能、拉伸强度、韧性都会显著的降低。

4.此外,现有的阻燃抑烟高分子复合材料,还存在着制备工艺复杂、阻燃抑烟剂添加量大,阻燃抑烟效率低,材料的机械性能及装饰效果显著变差等缺点。

技术实现要素:

5.针对现有技术的上述不足,本发明的目的在于提供一种阻燃抑烟高分子复合材料及其制备方法,通过引入三维碳毡,并且同步改进制备方法及采用的组分、配比,可大幅减少阻燃抑烟剂的添加量、简化制备过程,并且使所制备的复合材料,在具有优异的阻燃、抑烟性能的基础上,继续保持高分子材料优异的力学性能和装饰效果。

6.为实现上述目的,本发明采用的技术方案如下:

7.一种阻燃抑烟高分子复合材料的制备方法,其特征在于,包括以下步骤:

8.s1:按照如下质量百分比制备原料:三维碳毡10~15%,锡酸锌5~10%,基体树脂75~85%;

9.s2:在三维碳毡上通过共沉淀法或水热合成法或均相沉淀法负载锡酸锌,制备得到三维负载锡酸锌碳毡预制体,其占最终复合材料总重量的 15~25%;

10.s3:向三维负载锡酸锌碳毡预制体,真空灌注或原位聚合基体树脂,制得由三维碳毡负载锡酸锌的阻燃抑烟高分子复合材料;

11.s4:将制备的阻燃抑烟高分子复合材料进一步进行切割或热压,最终制得阻燃抑

烟高分子复合材料。

12.所述的s2,其具体包括如下步骤:

13.s21:将所述的三维碳毡,在乙醇与丙酮的混合溶液中超声浸泡40min,取出烘干得到表面干净、具有活性基团的三维碳毡a;

14.s22:将所述的三维碳毡a加入到预先制备的锡酸锌的溶液体系中,采用共沉淀法或水热合成法或均相沉淀法制成三维负载锡酸锌碳毡预制体,取出烘干、备用。

15.所述的基体树脂为pp、pvc、ps树脂或其单体中的一种。

16.所述的基体树脂,为聚丙烯(pp),聚氯乙烯(pvc),聚苯乙烯(ps) 中的一种。

17.所述的s3,所述的基体树脂为pp树脂,其具体包括如下步骤:

18.s31:先在烧杯中加入三倍于pp树脂容量的二甲苯,再逐渐加入pp树脂,加热并搅拌,加热温度控制在120~140℃之间,当pp树脂溶解后,将三维负载锡酸锌碳毡加入到溶解的pp树脂中;之后烘干二甲苯溶剂,得到三维负载锡酸锌碳毡pp体系复合材料,即阻燃抑烟高分子复合材料。

19.所述的s3,所述的基体树脂为pvc,其具体包括如下步骤:

20.s32:在聚合反应釜中,加入去离子水适量、适量分散剂和引发剂等助剂、pvc单体、三维负载锡酸锌碳毡,控制反应温度为60℃,待反应压力降到规定压力时加终止剂,出料,清洗烘干后,得到三维负载锡酸锌碳毡pvc体系复合材料,即阻燃抑烟高分子复合材料。

21.所述的s3,所述的基体树脂为ps,其具体包括如下步骤:

22.s33:将三维负载锡酸锌碳毡与苯乙烯ps单体混合,于室温下磁力搅拌一段时间,在混合液中加入一定量的过氧化二苯甲酰作为引发剂,待引发剂搅拌溶解后,倾入三口烧瓶中,于90℃下搅拌、冷凝回流引发聚合;当聚合至黏稠时,取下冷凝管并慢速搅拌一段时间,以排出没有聚合的苯乙烯单体;然后取下三口瓶,快速倾倒出初聚产物,盛装在容器中放入90℃干燥箱中继续聚合至反应完全,得到三维负载锡酸锌碳毡ps复合材料,即阻燃抑烟高分子复合材料。。

23.所述的三维碳毡,为表面有羧基或羟基活性基团的聚丙烯腈碳纤维、石油沥青基碳纤维、粘胶基碳纤维、气相生长碳纤维和聚酰亚胺基碳纤维、以及各种碳化纤维中的一种及以上;各纤维在三维立体空间内相互搭接形成碳毡,纤维直径为5~20μm。

24.所述锡酸锌为锡酸锌或羟基锡酸锌之一,或二者的复配物,采用共沉淀法或水热合成法或均相沉淀法制备。

25.一种前述方法制备的阻燃抑烟高分子复合材料,其特征在于,以三维碳毡作为分散模板、利用浸渍涂覆蒸发自组装,使锡酸锌均匀的分散负载在三维碳毡的三维结构中,构筑出具有相互搭接形成碳毡的阻燃、抑烟网络构架的三维碳毡预制体,再向该三维网络构架通过原位真空灌注树脂基体,所得到以三维碳毡预制体为骨架、以基体树脂为增强填料的复合材料体系。

26.本发明与现有技术相比,具有如下的优点和有益效果:

27.1、本发明提供的阻燃抑烟高分子复合材料及制备方法,通过引入三维碳毡,并且同步改进制备方法及采用的组分、配比,可大幅减少阻燃抑烟剂的添加量、简化制备过程,并且使所制备的复合材料,在具有优异的阻燃、抑烟性能的基础上,继续保持高分子材料优异的力学性能和装饰效果。

28.2、本发明提供的阻燃抑烟高分子复合材料及制备方法,所引入的三维碳毡具有良好的三维网络,并且能纤维上能含有大量基团,提供足够的活性位点,能与无机阻燃剂形成良好的界面结合,这使能够以其三维结构为模板浸渍高分子树脂,使无机阻燃剂能良好的分散在复合材料中,充分发挥其阻燃性能;并且三维碳毡作为无机碳材料也具有很好的阻燃效果,这种具备三维结构的复合材料,同时具有优异的力学和阻燃、抑烟性能,是一种非常具有前景的高分子阻燃复合材料及其制备方法。

29.3、本发明通过三维碳毡、锡酸锌之间的相互协同作用,提高了基体树脂与锡酸锌界面的相容性;本发明提供的制备方法,能够巧妙的使锡酸锌/ 羟基锡酸锌均匀的分散在三维碳毡结构,并进一步使该锡酸锌/羟基锡酸锌可以在基体树脂之中增强其原有的性能,使该复合材料体系的力学、阻燃、抑烟性能均得到显著的同步提升。

30.4、本发明制备的阻燃抑烟高分子复合材料,在具有优异的阻燃、抑烟性能的同时,较好的保持了高分子材料优异的力学及耐溶剂等性能。同时,本发明提供的制备方法,时间短,工艺过程易于控制,制造成本较低,可以生产基于不同树脂的复合材料体系,易于产业化。

附图说明

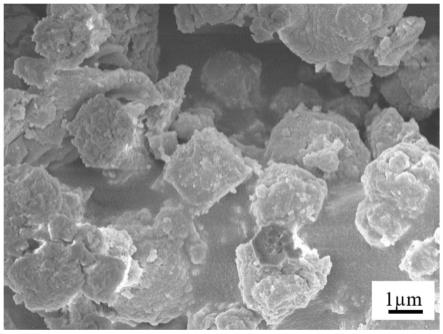

31.图1:本发明实施例1采用的原料及中间材料的sem结构图;

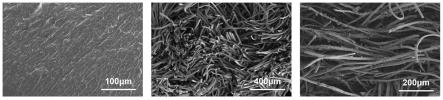

32.图2:本发明实施例3采用的原料及中间材料的sem结构图。

具体实施方式

33.下面将结合附图和实施例对本发明方案进行进一步的阐述,实施例仅用于对本发明的实施过程及原理的进一步说明。

34.本发明提供的阻燃抑烟高分子复合材料的制备方法,包括以下步骤:

35.s1:按照如下质量百分比制备原料:三维碳毡10~15%,锡酸锌5~10%,基体树脂75~85%;

36.s2:在三维碳毡上通过共沉淀法或水热合成法或均相沉淀法负载锡酸锌,制备得到三维负载锡酸锌碳毡预制体,其占最终复合材料总重量的 15~25%;具体为:

37.s21:将所述的三维碳毡,在乙醇与丙酮的溶液中超声浸泡40min,取出烘干得到表面干净、具有活性基团的三维碳毡a;

38.s22:将所述的三维碳毡a加入到预先制备的锡酸锌的溶液体系中,采用共沉淀法或水热合成法或均相沉淀法制成三维负载锡酸锌碳毡预制体,取出烘干、备用;

39.s3:向三维负载锡酸锌碳毡预制体,真空灌注或原位聚合基体树脂,制得由三维碳毡负载锡酸锌的阻燃抑烟高分子复合材料;

40.所述的基体树脂,为聚丙烯(pp),聚氯乙烯(pvc),聚苯乙烯(ps) 树脂或其单体中的一种;所述的pp/pvc/ps还可以为适当填充氢氧化铝、氢氧化镁(水镁石粉)、具有良好阻燃性能的改性树脂基体。

41.当基体树脂分别为pp、pvc、ps时,选择执行步骤s31、s32、s33:之一:

42.当所述的基体树脂为pp树脂时,所述的s3具体包括如下步骤:

43.s31:先在烧杯中加入三倍于pp树脂容量的二甲苯,再逐渐加入pp树脂,加热并搅

拌,加热温度控制在120~140℃之间,当pp树脂溶解后,将三维负载锡酸锌碳毡加入到溶解的pp树脂中;之后烘干二甲苯溶剂,得到三维负载锡酸锌碳毡pp体系复合材料,即阻燃抑烟高分子复合材料。

44.当所述的基体树脂为pvc时,所述的s3具体包括如下步骤:

45.s32:在聚合反应釜中,加入去离子水适量、适量分散剂和引发剂等助剂、pvc单体、三维负载锡酸锌碳毡,控制反应温度为60℃,待反应压力降到规定压力时加终止剂,出料,清洗烘干后,得到三维负载锡酸锌碳毡pvc体系复合材料,即阻燃抑烟高分子复合材料。

46.当所述的基体树脂为ps时,所述的s3,其具体包括如下步骤:

47.s33:将三维负载锡酸锌碳毡与苯乙烯ps单体混合,于室温下磁力搅拌一段时间,在混合液中加入一定量的过氧化二苯甲酰作为引发剂,待引发剂搅拌溶解后,倾入三口烧瓶中,于90℃下搅拌、冷凝回流引发聚合;当聚合至黏稠时,取下冷凝管并慢速搅拌一段时间,以排出没有聚合的苯乙烯单体;然后取下三口瓶,快速倾倒出初聚产物,盛装在容器中放入90℃干燥箱中继续聚合至反应完全,得到三维负载锡酸锌碳毡ps复合材料,即阻燃抑烟高分子复合材料;

48.s4:将制备的阻燃抑烟高分子复合材料进一步进行切割或热压,最终制得阻燃抑烟高分子复合材料。

49.所述的三维碳毡,为表面有羧基或羟基活性基团的聚丙烯腈碳纤维、石油沥青基碳纤维、粘胶基碳纤维、气相生长碳纤维和聚酰亚胺基碳纤维、以及各种碳化纤维中的一种及以上;各纤维在三维立体空间内相互搭接形成碳毡,纤维直径为5~20μm。

50.所述锡酸锌为锡酸锌或羟基锡酸锌之一,或二者的复配物,采用共沉淀法或水热合成法或均相沉淀法制备。

51.一种前述方法制备的阻燃抑烟高分子复合材料,其是以三维碳毡作为分散模板、利用浸渍涂覆蒸发自组装,使锡酸锌均匀的分散负载在三维碳毡的三维结构中,构筑出具有相互搭接形成碳毡的阻燃、抑烟网络构架的三维碳毡预制体,再向该三维网络构架通过原位真空灌注或或原位聚合基体树脂,所得到以三维碳毡预制体为骨架、以基体树脂为增强填料的复合材料体系。

52.实施例1

53.参见附图1,本实施例提供的阻燃抑烟高分子复合材料,其是由三维碳毡、锡酸锌、pp制备而成,其制备方法具体包括以下步骤:

54.s1:制备原料:

55.分别制备三维碳毡、锡酸锌、基体树脂pp,三者的重量百分比依次为: 10%、5%、85%;其中,三维负载锡酸锌碳毡预制体15%,锡酸锌负载量在5%,pp树脂或单体为85%;

56.本实施例中的三维碳毡,为聚酰亚胺基碳纤维,各纤维在立体空间内相互搭接形成碳毡,纤维直径为10~20μm。

57.本实施例中的pp为适量填充氢氧化铝、氢氧化镁(水镁石粉)改性、具有良好阻燃性能的改性树脂基体,有利于最终制得的高分子复合材料达到结构增强、阻燃、消烟三重效果;

58.s2:在三维碳毡上通过共沉淀法或水热合成法或均相沉淀法负载锡酸锌,制备得到三维负载锡酸锌碳毡预制体,其占最终复合材料总重量的15%;具体为:

59.s21:将所述的三维碳毡,在乙醇与丙酮的混合溶液中超声浸泡40min,取出烘干得到表面干净、具有活性基团的三维碳毡a;

60.s22:将所述的三维碳毡a加入到预先制备的锡酸锌的溶液体系中,采用共沉淀法或水热合成法或均相沉淀法制成三维负载锡酸锌碳毡预制体,取出烘干、备用;

61.s3:向三维负载锡酸锌碳毡预制体,真空灌注基体树脂pp,制得由三维碳毡负载锡酸锌的阻燃抑烟高分子复合材料;当采用原位真空灌注时,在原位真空灌注过程中产生三维碳毡与树脂间的界面相互作用,使三维碳毡浸润性变好,使三维结构与高分子材料界面相容性增强,使制备的复合材料具有优异的力学和阻燃、抑烟性能。

62.具体步骤为:先在烧杯中加入三倍于pp树脂容量的二甲苯,再逐渐加入pp树脂,加热并搅拌,加热温度控制在120~140℃之间,当pp树脂溶解 (有大量的气泡产生)后,将三维负载锡酸锌碳毡加入到溶解的pp树脂中;之后烘干二甲苯溶剂,得到三维负载锡酸锌碳毡pp体系复合材料,即阻燃抑烟高分子复合材料。

63.s4:将上述阻燃抑烟高分子复合材料进一步进行切割或热压,最终制得三维负载锡酸锌碳毡pp复合材料,即阻燃抑烟高分子复合材料成品。

64.一种前述方法制备的阻燃抑烟高分子复合材料,其是以三维碳毡作为分散模板、利用浸渍涂覆蒸发自组装,使锡酸锌均匀的分散负载在三维碳毡的三维结构中,构筑出具有相互搭接形成碳毡的阻燃、抑烟网络构架的三维碳毡预制体,再向该三维网络构架通过原位真空灌注基体树脂pp,所得到以三维碳毡预制体为骨架、以基体树脂pp为增强填料的复合材料体系。

65.参见图1,其是本实施例采用的原料及中间材料的骨架及基体sem表征图,以说明最终复合材料的微观网络结构。左边的sem图为基体树脂,可以看到表面出现有规则的褶皱,这是液氮脆断产生的;中间为三维碳毡的 sem图,可以看到三维碳毡中聚酰亚胺基碳纤维交错排列,形成三维网络结构,表面光滑;右图为采用共沉淀法负载锡酸锌的三维碳毡,可以看到锡酸锌均为的负载在纤维表面,与三维碳毡一起形成阻燃抑烟三维网络。由右图可以得知,本实施例制备的三维负载锡酸锌碳毡pp复合材料,是以三维碳毡预制体为骨架、以基体树脂pp为增强填料、锡酸锌均匀分布在三维框架内各处的复合材料体系。

66.对本实施例制得的阻燃抑烟高分子pp复合材料样品,进行力学性能测试、极限氧指数测试、ul~94垂直燃烧测试、烟密度测试,该复合材料燃烧和力学测试结果见表1。

67.实施例2

68.本实施例提供的阻燃抑烟高分子复合材料及其制备方法,与实施例1基本上相同,其不同之处在于:

69.该复合材料是由三维碳毡、羟基锡酸锌、pp单体制备而成,三者的质量百分比依次为:15%、10%、75%。

70.对其样品进行力学性能测试,极限氧指数测试,ul~94垂直燃烧测试,烟密度测试及sem表征,其结果见表。

71.本发明实施例通过原位聚合过程中产生三维碳毡与树脂间的界面相互作用,使三维碳毡浸润性变好,使三维结构与高分子材料界面相容性增强,使制备的复合材料具有优异的力学和阻燃、抑烟性能。

72.实施例3

73.本发明实施例提供的阻燃抑烟高分子复合材料及其制备方法,其与实施例1、2均基本上相同,其不同之处在于:

74.该复合材料是由三维碳毡、锡酸锌、ps制备而成的,三者的质量百分比依次为:12.5%、8.5%、79%。

75.所述的三维碳毡,为表面有羧基或羟基活性基团的聚丙烯腈碳纤维,各纤维在立体空间内相互搭接形成碳毡,纤维直径为15~20μm。

76.所述的步骤s2是采用共沉淀法制成三维负载锡酸锌碳毡预制体;

77.所述的步骤s3,三维负载锡酸锌碳毡ps复合材料制备过程为通过原位聚合ps,制得三维负载锡酸锌碳毡ps系统复合材料。具体为:

78.先将三维负载锡酸锌碳毡与苯乙烯单体混合,于室温下磁力搅拌一段时间,在混合液中加入一定量的过氧化二苯甲酰作为引发剂,待引发剂搅拌溶解后,倾入三口烧瓶中,于90℃下搅拌、冷凝回流引发聚合;当聚合至黏稠时,取下冷凝管并慢速搅拌一段时间,以排出没有聚合的苯乙烯单体。然后取下三口瓶,快速倾倒出初聚产物,盛装在容器中放入90℃干燥箱中继续聚合至反应完全,最终得到三维负载锡酸锌碳毡ps复合材料。

79.本实施例通过原位聚合过程中产生三维碳毡与树脂间的界面相互作用,使三维碳毡浸润性变好,使三维结构与高分子材料界面相容性增强,使制备的复合材料具有优异的力学和阻燃、抑烟性能。

80.参见图2:左边的sem图为基体树脂,可以看到表面出现有规则的褶皱,这是液氮脆断产生的;中间为三维碳毡的sem图,可以看到三维碳毡中聚丙烯腈碳纤维交错排列,形成三维网络结构,表面光滑;右图为采用水热合成法负载羟基锡酸锌的三维碳毡,可以看到羟基锡酸锌均为的负载在纤维表面,与三维碳毡一起形成阻燃抑烟三维网络。

81.对本实施例复合材料的样品进行力学性能测试,极限氧指数测试,ul~94 垂直燃烧测试,烟密度测试,其结果见表1。

82.实施例4

83.本发明实施例提供的阻燃抑烟高分子复合材料及其制备方法,其与实施例1基本上相同,其不同之处在于:

84.该复合材料是由三维碳毡、羟基锡酸锌、pvc制备而成,三者的质量百分比依次为:12.5%、7.5%、80%。

85.所述的三维碳毡为表面有羧基或羟基活性基团的石油沥青基碳纤维,各纤维在立体空间内相互搭接形成碳毡,纤维直径为5~10μm。

86.所述的羟基锡酸锌是采用水热合成法制备;

87.所述的步骤s3,三维负载羟基锡酸锌碳毡pvc复合材料制备过程为:在聚合反应釜中,加入去离子水适量、适量分散剂和引发剂等助剂、氯乙烯单体、三维负载锡酸锌碳毡,控制反应温度为60℃,待反应压力降到规定压力时加终止剂,出料;清洗烘干后得到复合材料。

88.该步骤s3,是通过原位聚合pvc,制得三维负载羟基锡酸锌碳毡pvc 复合材料,通过原位聚合过程中产生三维碳毡与基体树脂间的界面相互作用,使三维碳毡浸润性变好,使三维结构与基体树脂高分子材料界面相容性增强,使制备的复合材料具有优异的力学和阻燃、抑烟性能。

89.对本实施例制得的复合材料样品进行力学性能测试,极限氧指数测试, ul~94垂直燃烧测试,烟密度测试,其结果见表1。

90.表1:各实施例材料样品得到的复合材料燃烧和力学测试结果:

[0091][0092][0093]

由表1可知,本发明各实施例制备得到的含有三维网络骨架结构的阻燃抑烟高分子复合材料,均可以明显的同时提升复合材料的阻燃、抑烟性能及力学性能。各实施例制得的复合材料阻燃性能均可以达到v~0,极限氧指数均大于36%,同时其力学性能(拉伸强度)均有明显的提升,因此均具有均衡且优异的材料性能。

[0094]

本发明重点是引入三维碳毡,运用三维碳毡预制体中纤维相互搭接形成碳毡的结构特点,同步改进组分、配比及制备工艺,利用浸渍涂覆蒸发自组装引入锡酸锌,构筑三维阻燃、抑烟网络构架,并通过原位真空灌注或原位聚合基体树脂制得复合材料。本发明所制得复合材料,其同时具有优异的阻燃、抑烟以及力学性能,可广泛适用于阻燃领域。

[0095]

需要特别说明的是,参照上述各实施例的具体配方、化学式参数的取值范围、制备工艺的具体条件,其他实施例,还可以在本发明记载的范围内进行具体选择不同的组分、配比及工艺条件,例如:所述的三维碳毡还可以为表面有羧基或羟基活性基团的、粘胶基碳纤维、气相生长碳纤维以及各种碳化纤维中的一种及以上,均可以实现本发明的技术效果,本发明实施例不再一一将其列出。

[0096]

以上附图及实施例详细阐述了本发明的技术方案,应当理解,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围,采用与本发明上述实施例相同或近似的技术方案,均在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。