15min 后,备用;

8.(2)水相制备:称取适量的稳定剂,加入去离子水,升温溶解,待稳定剂完全溶解后,降温至室温,即得水相;

9.(3)油相溶胀:将(1)中油相乳液加入到种子聚合物微球中,搅拌均匀,保持体系温度10-70℃, 30min-200min;

10.(4)引发剂溶胀:将适量的引发剂i4、乳化剂s3、水混合后,乳化2-15min后加入到(3) 中;

11.(5)聚合:将(2)加入到(3)中,搅拌均匀后,升温至60-90℃,保温6-24h;反应结束后,降至室温,待清洗;

12.(6)清洗:将(5)中得到的聚合物微球,抽干,并用乙醇或甲醇或丙酮清洗,烘干备用;

13.(7)脱保护:将(6)中得到的微球,分散于溶剂中,用脱保护剂去除羟基保护基团,清洗干净后即得到表面含有羟基的聚丙烯酸酯聚合物微球。

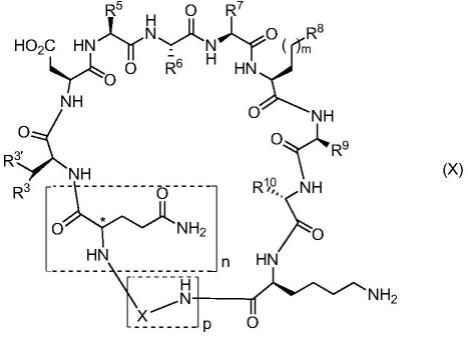

14.其中所述的单体m1为结构式为其中所述的单体m1为结构式为其中r1为h、或ch3;r2为

15.其中步骤(1)中所述的致孔剂p4为甲苯、或正己醇、或庚烷、或十二醇、或环己醇、或液体石蜡、或异丁醇、或其中任意混合物。

16.其中所述的交联剂c2为二乙烯基苯、双甲基丙烯酸乙二醇酯、季戊四醇三丙烯酸酯、二乙二醇二甲基丙烯酸酯、二缩三乙二醇二甲基丙烯酸酯、三缩四乙二醇二甲基丙烯酸酯、 1,3-丁二醇二甲基丙烯酸酯、1,4-丁二醇二甲基丙烯酸酯中任意一种或几种的混合物。

17.其中所述的乳化剂s3为离子型乳化剂、或非离子型乳化剂、或离子型与非离子型复配乳化剂:其中所述的离子型乳化剂有:烷基苯磺酸盐、烷基磺酸盐、烷基丁二酸酯磺酸盐、烷基联苯基醚磺酸盐,如sds,sdbs;其中所述的非离子型乳化剂有烷基酚聚氧乙烯醚、或苄基酚聚氧乙烯醚、或苯乙基酚聚氧乙烯醚、或脂肪醇聚氧乙烯醚、或脂肪胺聚氧乙烯醚,如吐温80、或吐温40、或吐温20、或吐温60、或司班65、或司班85、或司班80、或tritro x-401、或tritro x-405、或tritro x-100。

18.其中所述的引发剂i4为过氧化苯甲酰、过氧化二异丁腈、偶氮二异丁酸二甲酯、偶氮二异丁基脒任意一种或者几种的混合物。

19.其中所述的稳定剂为聚乙烯醇、或聚乙二醇、或聚乙烯吡咯烷酮、或羟甲基纤维素、或羟丙基纤维素、或羟乙基纤维素、或羧甲基纤维素、或β-环糊精、或β-甲基环糊精、或羟基磷灰石、或其中任意两种或任意多种混合物等组合,本领域技术人员可根据实际情况

进行组合选择。

20.其中所述的脱保护试剂为盐酸/甲醇混合物、或盐酸/二氧六环混合物、或乙酸/四氢呋喃的混合。

21.其中所述的微球粒径为5-150um;微球孔径为

22.本发明的特点:

23.本发明所述的一种聚(甲基)丙烯酸酯聚合物微球是采用种子溶胀方法,是将羟基保护后的丙烯酸酯单体溶胀至种子微球内部后,通过自由基聚合成球后,然后通过脱保护试剂将保护基脱保护,而得到表面含有大量羟基的聚丙烯酸酯聚合物微球。本发明能够实现在3-200 微米区间,得到均一粒径的高分子微球产品,且cv值小于3%。此外,此法还具有如下优点:合成方法简单,容易控制、便于放大生产等优点,在生物分离,生物医药检测等领域具有潜在的应用价值。

附图说明

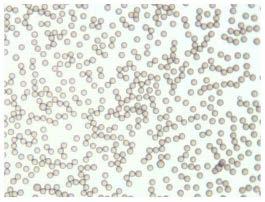

24.图1是实施例五制备的聚甲基丙烯酸酯聚合物微球的sem图

具体实施方式

25.以下将结合具体实施例来详细说明本发明的实施方式,借此对本发明如何应用技术手段来解决技术问题,并达成技术效果的实现过程能充分理解并据以实施。

26.若未特别指明,实施例中所采用的技术手段为本领域技术人员所熟知的常规手段,所采用的试剂和产品也均为可商业获得的。所用试剂的来源、商品名以及有必要列出其组成成分者,均在首次出现时标明。

27.本发明所述的种子聚合物微球为聚苯乙烯微球,通过悬浮聚合法或者溶胀法制得,根据所需要种子聚合物微球粒径大小决定制备方法,当种子聚合物微球粒径《5μm时,采用悬浮聚合;当种子聚合物微球粒径》5μm时采用溶胀法。

28.悬浮聚合法

29.称取160ml的乙醇和20ml的超纯水加入到500ml的圆底烧瓶中,反应瓶上装有回流冷凝管、机械搅拌、氮气通气导管和温度计,加入2.0g分散剂pvp和1.0g的助分散剂十二醇,搅拌混合均匀,向烧瓶内通氮气,体系升温至60℃;称取1.0g的十二硫醇,0.14g的偶氮二异丁腈溶解于20g苯乙烯中,然后加入上述反应瓶中,保温反应20h后,得到均粒聚苯乙烯种子液,清洗干净后,测试种子分子量mn=3284,粒径为2.4μm。

30.溶胀法种子制备

31.称取2.5g上述方法制得的粒径为4.2μm聚苯乙烯种子微球于250ml的圆底烧瓶中;称取 0.11g偶氮二异丁腈、30g苯乙烯、0.4g十二硫醇、0.1g sds、20ml的超纯水于100ml烧杯中,乳化至粒径大小约10μm乳液,然后加入上述烧瓶中,升温至60℃,保温反应3h后加入0.5g peg4000/40g超纯水溶液,80℃下反应20h,得到均粒聚苯乙烯种子液,清洗干净后,测试种子分子量mn=10448,粒径为26.2μm。

32.实施例一

33.一种聚丙烯酸微球的制备聚合物微球的制备方法,包括以下步骤:

34.将单体m1、异丁醇、二乙烯基苯、sds、超纯水按质量比5:1:1:0.02:10进行混合,均

质机均质乳化5min,得到油相乳液;

35.其中m1的结构为:r1为h;r2为

36.将油相乳液加入含有聚苯乙烯微球(26.2μm)的反应瓶中,所述的油相乳液与聚苯乙烯微球的质量比为40:1,40℃下溶胀2h,得到油相溶胀物,将偶氮二异丁腈、sds、超纯水按质量比0.05:0.05:1进行混合,超声乳化10min,将此乳液加入上述油相溶胀物中,添加量为油相溶胀物的1%,继续溶胀40min;

37.将pva溶解于超纯水中,配成质量分数为0.8%的水相,然后加入上述反应瓶中,所述水相与油相溶胀物的质量比为5:1,搅拌混合均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,分别用乙醇、超纯水清洗3次;

38.将此聚合物微球添加到盐酸/甲醇溶液中,40℃下搅拌8h,反应结束后,砂芯抽滤,乙醇、超纯水交替清洗3次;抽滤,烘干得到聚丙烯酸酯聚合物微球。微球粒径85.2μm, (c.v=2.1%),孔径

39.实施例二

40.一种聚丙烯酸微球的制备聚合物微球的制备方法,包括以下步骤:

41.将单体m1、异丁醇/甲苯混合物(质量比60:40)、双甲基丙烯酸乙二醇酯、sdbs、超纯水按质量比5:0.8:1.5:0.02:15进行混合,均质机均质乳化5min,得到油相乳液;

42.其中m1的结构为:r1为ch3;r2为

43.将油相乳液加入含有聚苯乙烯微球(26.2μm)的反应瓶中,所述的油相乳液与聚苯乙烯微球的质量比为20:1,40℃下溶胀2h,得到油相溶胀物,将过氧化苯甲酰、sdbs、超纯水按质量比0.1:0.06:2.5进行混合,超声乳化10min,将此乳液加入上述油相溶胀物中,添加量为油相溶胀物的1%,继续溶胀40min;

44.将羟甲基纤维素溶解于超纯水中,配成质量分数为1.5%的水相,然后加入上述反应瓶中,所述水相与油相溶胀物的质量比为7.5:1,搅拌混合均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,分别用乙醇、超纯水清洗3次;

45.将此聚合物微球添加到盐酸/二氧六环溶液中,40℃下搅拌8h,反应结束后,砂芯抽滤,乙醇、超纯水交替清洗3次;抽滤,烘干得到聚丙烯酸酯聚合物微球。微球粒径67.6μm, (c.v=2.5%),孔径

46.实施例三

47.一种聚丙烯酸微球的制备聚合物微球的制备方法,包括以下步骤:

48.将单体m1、异丁醇、二乙烯基苯、吐温40、超纯水按质量比5:5:3:0.02:20进行混合,均质机均质乳化5min,得到油相乳液;

49.其中m1的结构为:r1为ch3;r2为

50.将油相乳液加入含有聚苯乙烯微球(26.2μm)的反应瓶中,所述的油相乳液与聚苯

乙烯微球的质量比为64:1,40℃下溶胀2h,得到油相溶胀物,将偶氮二异丁腈、吐温40、超纯水按质量比0.15:0.1:5进行混合,超声乳化10min,将此乳液加入上述油相溶胀物中,添加量为油相溶胀物的1%,继续溶胀40min;

51.将羟乙基纤维素溶解于超纯水中,配成质量分数为1.5%的水相,然后加入上述反应瓶中,所述水相与油相溶胀物的质量比为9:1,搅拌混合均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,分别用乙醇、超纯水清洗3次;

52.将此聚合物微球添加到盐酸/甲醇溶液中,40℃下搅拌8h,反应结束后,砂芯抽滤,乙醇、超纯水交替清洗3次;抽滤,烘干得到聚丙烯酸酯聚合物微球。微球粒径101.8μm,(c.v=2.5%),孔径

53.实施例四

54.一种聚丙烯酸微球的制备聚合物微球的制备方法,包括以下步骤:

55.将单体m1、环己醇/庚烷混合物(质量比70:30)、二缩三乙二醇二甲基丙烯酸酯、sdbs、超纯水按质量比5:1.5:1.2:0.05:10进行混合,均质机均质乳化5min,得到油相乳液;

56.其中m1的结构为:r1为h;r2为

57.将油相乳液加入含有聚苯乙烯微球(26.2μm)的反应瓶中,所述的油相乳液与聚苯乙烯微球的质量比为40:1,40℃下溶胀2h,得到油相溶胀物,将偶氮二异丁腈、sds、超纯水按质量比0.05:0.08:2进行混合,超声乳化10min,将此乳液加入上述油相溶胀物中,添加量为油相溶胀物的1%,继续溶胀40min;

58.将羟乙基纤维素溶解于超纯水中,配成质量分数为1.5%的水相,然后加入上述反应瓶中,所述水相与油相溶胀物的质量比为6:1,搅拌混合均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,分别用乙醇、超纯水清洗3次;

59.将此聚合物微球添加到盐酸/甲醇溶液中,40℃下搅拌8h,反应结束后,砂芯抽滤,乙醇、超纯水交替清洗3次;抽滤,烘干得到聚丙烯酸酯聚合物微球。微球粒径86.8μm,(c.v=2.5%),孔径

60.实施例五

61.一种聚丙烯酸微球的制备聚合物微球的制备方法,包括以下步骤:

62.将单体m1、异丁醇/环己醇混合物(质量比50:50)、二乙二醇二甲基丙烯酸酯、tritrox-405、超纯水按质量比5:3:2.4:0.05:15进行混合,均质机均质乳化5min,得到油相乳液;

63.其中m1的结构为:r1为h;r2为

64.将油相乳液加入含有聚苯乙烯微球(26.2μm)的反应瓶中,所述的油相乳液与聚苯乙烯微球的质量比为20:1,40℃下溶胀2h,得到油相溶胀物,过氧化苯甲酰、tritrox-405、超纯水按质量比0.1:0.12:3进行混合,超声乳化10min,将此乳液加入上述油相溶胀物中,添加量为油相溶胀物的1%,继续溶胀40min;

65.将羟丙基纤维素溶解于超纯水中,配成质量分数为1.2%的水相,然后加入上述反应瓶中,所述水相与油相溶胀物的质量比为8:1,搅拌混合均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,分别用乙醇、超纯水清洗3次;

66.将此聚合物微球添加到盐酸/二氧六环溶液中,40℃下搅拌8h,反应结束后,砂芯抽滤,乙醇、超纯水交替清洗3次;抽滤,烘干得到聚丙烯酸酯聚合物微球。微球粒径64.8μm,(c.v=2.5%),孔径

67.实施例六

68.一种聚丙烯酸微球的制备聚合物微球的制备方法,包括以下步骤:

69.将单体m1、正十二醇、四乙二醇二甲基丙烯酸酯、司盘65、超纯水按质量比5:5:3.6:0.05:18进行混合,均质机均质乳化5min,得到油相乳液;

70.其中m1的结构为:r1为ch3;r2为

71.将油相乳液加入含有聚苯乙烯微球(4.2μm)的反应瓶中,所述的油相乳液与聚苯乙烯微球的质量比为12:1,40℃下溶胀2h,得到油相溶胀物,将偶氮二异丁酸二甲酯、司盘65、超纯水按质量比0.1:0.12:3进行混合,超声乳化10min,将此乳液加入上述油相溶胀物中,添加量为油相溶胀物的1%,继续溶胀40min;

72.将聚乙烯吡咯烷酮溶解于超纯水中,配成质量分数为1.5%的水相,然后加入上述反应瓶中,所述水相与油相溶胀物的质量比为10:1,搅拌混合均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,分别用乙醇、超纯水清洗3次;

73.将此聚合物微球添加到盐酸/甲醇溶液中,40℃下搅拌8h,反应结束后,砂芯抽滤,乙醇、超纯水交替清洗3次;抽滤,烘干得到聚丙烯酸酯聚合物微球。微球粒径5.2μm,(c.v=2.5%),孔径1500。

74.实施例七

75.一种聚丙烯酸微球的制备聚合物微球的制备方法,包括以下步骤:

76.将单体m1、异丁醇/环己醇混合物(质量比50:50)、1,3-丁二醇二甲基丙烯酸酯、tritrox-100、超纯水按质量比5:3:3.6:0.05:18进行混合,均质机均质乳化5min,得到油相乳液;

77.其中m1的结构为:r1为h;r2为

78.将油相乳液加入含有聚苯乙烯微球(4.2μm)的反应瓶中,所述的油相乳液与聚苯乙烯微球的质量比为64:1,40℃下溶胀2h,得到油相溶胀物,将偶氮二异丁基脒、tritrox-100、超纯水按质量比0.16:0.18:2进行混合,超声乳化10min,将此乳液加入上述油相溶胀物中,添加量为油相溶胀物的1%,继续溶胀40min;

79.将聚乙二醇溶解于超纯水中,配成质量分数为1.5%的水相,然后加入上述反应瓶中,所述水相与油相溶胀物的质量比为12:1,搅拌混合均匀后,升温至75℃,聚合反应16h,反应结束后冷却至室温,砂芯抽滤,分别用乙醇、超纯水清洗3次;

80.将此聚合物微球添加到乙酸/四氢呋喃溶液中,40℃下搅拌8h,反应结束后,砂芯抽滤,乙醇、超纯水交替清洗3次;抽滤,烘干得到聚丙烯酸酯聚合物微球。微球粒径8.5μm, (c.v=2.5%),孔径

81.以上所记载,仅为利用本创作技术内容的实施例,任何熟悉本项技艺者运用本创作所做的修饰、变化,皆属本创作主张的专利范围,而不限于实施例所揭示者。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。