1.本发明涉及一种钢铁生产技术,特别是一种基于连铸连轧产线使用的表面涂覆剂及其使用方法。

背景技术:

2.近年来,我国工业发展环境发生了深刻变化,降本又环保的钢铁生产工艺已经成为非常必要的生存之路,因此“以热代冷”越来越得到国际国内的认可,薄板连铸连铸成为产业新趋势。

3.目前连铸连轧产线,从粗轧出口到高压除鳞箱之间,配置有保温罩减小热损失。但是保温罩保温效果差,因此存在热损失大导致热履历偏低。在后续感应加热过程中,需要提高感应加热温度,中间坯表面高温氧化严重,导致出现酸洗厚氧化铁皮痕迹明显,甚至洗不净现象。因薄规格定位是替代部分冷轧产品,因此氧化铁皮痕迹严重,则难以满足客户性能的要求,给下游客户使用带来极大不便。同时过深的凹坑也给材料使用寿命带来潜在的影响。

4.此外,提高感应加热温度带来电耗增加,氧化铁皮的存在也间接加重了高压除鳞能耗。

5.因此迫切需要一种可以优化的结构设计及生产方法来规范弥补现有的不足。

技术实现要素:

6.本发明的技术任务是针对以上现有技术的不足,通过设计一种基于连铸连轧产线使用的表面涂覆剂,并于感应加热炉前进行喷涂,可减少热损失,有效减轻带钢表面氧化,改善表面质量,并降低轧制能耗、降低感应炉电耗及高压除鳞能耗,符合国家低能耗、高质量发展政策。

7.本发明解决其技术问题的技术方案是:一种基于连铸连轧产线使用的表面涂覆剂,其特征在于:所述的表面涂覆剂成分包括:玻璃粉12-18%、高岭土20-40%、硅藻土20-40%、铝酸钙水泥18-25%、玻璃纤维6-12%。

8.上述的高温玻璃粉规格为800-1600目。

9.上述的高岭土规格为微米级。

10.上述的硅藻土规格为纳米级。

11.该种基于连铸连轧产线使用的表面涂覆剂的制备方法为:将上述粉体按比例称量混匀后,加入相同重量的水与水充分搅拌成混合液备用。

12.该种基于连铸连轧产线使用的表面涂覆剂的使用方法为:将混合液通过喷嘴喷在中间坯表面。

13.与现有技术相比较,本发明具有以下突出的有益效果:

14.1、中间坯通过喷涂本发明所涉及的表面涂覆剂,可减少温度损失10℃左右,感应加热吨钢电耗降低约3kwh,大大的降低了生产成本;

15.2、通过降低感应加热温度,可改善带钢表面氧化铁皮问题,有效降低氧化铁皮改判率,从而减少因氧化铁皮问题导致的改判、客户抱怨,且拓展客户应用范围;

16.3、由于涂覆剂存在,可降低带钢表面摩擦力,降低轧机轧制力,从而降低轧机电耗、降低轧辊磨损损耗;

17.4、通过调整感应加热温度带钢性能获得更好的提升,也可以进一步拓展品种规格范围,其无形效益无法估量;

18.5、由于氧化铁皮生成少,因此也降低了高压除鳞能耗。

附图说明

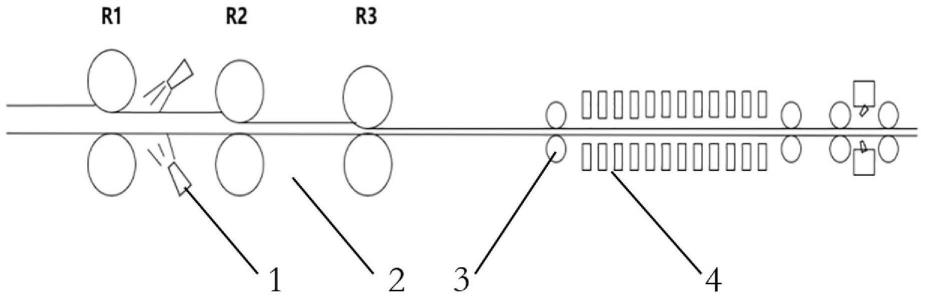

19.图1是本发明实施例1的喷嘴位置示意图。

20.图2是本发明实施例3的喷嘴位置示意图。

具体实施方式

21.下面结合说明书附图和具体实施方式对本发明进一步说明。

22.但是出于以下详细描述的目的,应该理解的是,除非明确相反地指出,否则本发明可以采取各种替代变型和步骤次序。此外,除了在任何操作实例中或在另外指示的地方以外,所有表示例如说明书和权利要求中使用的成分的量的数字在所有情况下均应理解为由术语“约”修饰。至少,并且不企图限制对权利要求书的范围的相等物的原理的应用,每个数字参数应至少按照报告的有效数字的数量并通过应用普通的舍入技术来理解。

23.尽管阐述本发明的广泛范围的数值范围和参数是近似值,但具体实例中阐述的数值尽可能精确地报告。然而,任何数值固有地含有某些由其相应测试测量值中所发现的标准差必然造成的误差。

24.还应理解的是,本文陈述的任何数值范围旨在包含所有其中纳入的子范围。例如,“1到10”的范围旨在包含所有介于(及包含)所陈述的最小值1及所陈述的最大值10之间的子范围,也就是说,具有等于或大于1的最小值及等于或小于10的最大值。

25.在本技术中,除非另外特别说明,否则单数的使用包含复数并且复数涵盖单数。另外,在本技术中,除非另有明确说明,否则“或”的使用意指“和/或”,即使在某些情况下可以明确地使用“和/或”。进一步地,在本技术中,除非另外特别说明,否则“一个”或“一种”的使用意指“至少一个/种”。例如,“一种”第一材料、“一种”涂料组合物等是指这些项目中的任何项目中的一个或多个项目。

26.本发明提供一种表面涂覆剂,用于连铸连轧产线所产生的中间坯,以减轻薄规格热轧带钢表面氧化,同时在后续除鳞过程中,可轻易去除,从而解决表面和性能偏差的问题,且同时提高带钢表面质量和性能问题。

27.所述的表面涂覆剂成分包括:玻璃粉12-18%、高岭土20-40%、硅藻土20-40%、铝酸钙水泥18-25%、玻璃纤维6-12%。所述的玻璃粉和玻璃纤维中的玻璃为sio2玻璃。

28.其中,所述的高温玻璃粉规格为800-1600目,高岭土规格为微米级,硅藻土规格为纳米级。

29.其制备方法为:将上述粉体按比例称量混匀后,加入相同重量的水与水充分搅拌成混合液备用。

30.本发明成分设计及工艺基于以下原理:本发明所涉及的表面涂覆剂通过加水成为悬浊液形式的涂覆剂,便于通过喷嘴均匀喷涂于中间坯表面,喷涂到表面后喷涂料中水分快速蒸发后形成熔融型涂料,阻隔中间坯与空气接触,降低氧化铁皮生成。而感应加热对非金属物质无加热效果,不影响加热效率,继而减少中间坯高温氧化,对表面质量友好。中间坯通过后续精轧除鳞,连带表面涂覆剂及氧化铁皮一起去除,从而保证带钢表面质量。同时由于该工艺下氧化铁皮厚度减薄,可进一步降低除鳞压力生产,可降低除鳞能耗。

31.综上,本发明有效减少带钢热损失、降低感应加热炉电耗、降低轧机电耗、降低轧辊磨损损耗、减轻带钢表面氧化,改善表面质量的同时节能降耗。

32.其使用方法为:如图1所示,图1中从左向右为轧制方向。实施例1,在连铸连轧产线的粗轧段2,粗轧r1出口和r2入口之间,对称设有两排喷嘴1,喷嘴1朝向中间坯方向,喷嘴1中心线与中间坯夹角为30~45度为宜。

33.实施例2,在粗轧入口对称设有两排喷嘴1,喷涂料在铸坯表面形成覆盖,减少温度辐射,减少和轧辊间传热;还可以增加和轧辊间润滑,降低轧制力而实现节能。

34.由于实施例1、2喷涂料后会影响轧件温度检测方式,需要重设产线的温度检测方式,为此可实施例3,如图2所示,将喷嘴1设置在连铸连轧产线的感应加热炉入口,具体为夹送辊3和感应加热模块4之间对称设有两排喷嘴1,喷嘴1朝向中间坯方向,与中间坯夹角为30~40度为宜。减少轧件在感应加热炉区散热和氧化,降低电耗和氧化烧损。

35.虽然实施例3无需重新更改产线温度检测硬件,但覆盖时间较实施例1、2短,因此节能效果弱于实施例1、2。

36.为此实施例4,将实施例1中的每排喷嘴1中设置一个缺口,以实现中间坯表面中间留窄条不喷涂,便于测温。

37.实施例1~4的连铸连轧产线生产工艺参数为:粗轧机入口温度:980℃,粗轧机出口温度960-1000℃,感应加热炉入口温度880-930℃,除鳞压力>250bar。

38.中间坯通过喷涂本发明所涉及的表面涂覆剂,实施例1~4的可减少温度损失15~30℃,大大的降低了感应加热吨钢电耗,降低生产成本。实施例1~4的改判率为0.07%~0.15%,较同产线未改良前的改判率0.3%平均降低了50%以上,有效降低氧化铁皮改判率,从而减少因氧化铁皮问题导致的改判、客户抱怨。

39.需要说明的是,本发明的特定实施方案已经对本发明进行了详细描述,对于本领域的技术人员来说,在不背离本发明的精神和范围的情况下对它进行的各种显而易见的改变都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。