1.本技术涉及膜材料技术领域,更具体地说,它涉及一种高强防爆膜及其制备方法。

背景技术:

2.随着社会的发展,汽车已经成为人们最常用的交通工具,汽车的前车窗和侧车窗均是玻璃制成的,当发生意外时,玻璃在冲击作用下容易产生破碎,破碎分散的玻璃容易伤害到车内人员以及车外周边人员,所以,防爆膜的出现就是在玻璃表面贴上一层薄膜,当玻璃受到冲击时,不仅能够保护玻璃,尽量阻止玻璃破碎,而且当玻璃发生碎裂时,防爆膜能够阻止玻璃碎渣飞散伤人。

3.但是,防爆膜与玻璃之间的粘结容易受温度的影响而出现剥离问题,在炎热的夏季,太阳光对车辆照射过程中,车内温度逐渐升高,最高可达70-80℃左右,在如此高温条件下,配合紫外线的辐射,容易加速防爆膜脱离玻璃表面,从而容易使防爆膜无法发挥防爆作用。

4.因此,急需制备一种新的防爆膜,不仅具有较高的强度,而且在较高温度条件下防爆膜仍能够较为牢固的粘结在玻璃表面,使防爆膜具有较高强度的同时具有较长的耐高温使用寿命。

技术实现要素:

5.为了制备一种新的防爆膜,不仅具有较高的强度,而且在较高温度条件下防爆膜仍能够较为牢固的粘结在玻璃表面,使防爆膜具有较高强度的同时具有较长的耐高温使用寿命,本技术提供一种高强防爆膜及其制备方法。

6.第一方面,本技术提供一种高强防爆膜,采用如下的技术方案:一种高强防爆膜,包括聚氨酯薄膜、粘结在聚氨酯薄膜一侧表面的增强层、粘结层以及粘结在聚氨酯薄膜另一侧表面的保护层;增强层由增强涂料制成,增强涂料包含如下重量份的原料制成:丙烯酸酯胶粘剂40-55份、包膜增强填料10-20份、分散剂0.05-0.12份、消泡剂0.1-0.5份;粘结层由粘结涂料制成,粘结涂料包含如下重量份的原料制成:丙烯酸酯胶粘剂35-50份、改性银纳米线1-5份、改性eva颗粒25-45份。

7.通过采用上述技术方案,改性eva颗粒、丙烯酸酯胶粘剂、包膜增强填料相配合;当汽车玻璃受到冲击时,保护层和聚氨酯薄膜首先缓冲冲击力起到保护玻璃的作用;当冲击力到达增强层时,利用增强层中包膜增强填料较高的强度配合丙烯酸酯胶粘剂较好的韧性,进一步缓冲冲击力,起到保护玻璃的作用;当冲击力到达粘结层时,利用粘结层中改性eva颗粒较好的弹性进一步缓冲冲击力;通过刚性增强配合弹性缓冲,使防爆膜具有较高的强度,能够降低到达玻璃表面的冲击力,从而保护玻璃不受伤害;即使玻璃受到破坏,防爆膜能够将玻璃碎渣固定,尽量避免玻璃碎渣伤人。

8.丙烯酸酯胶粘剂、改性银纳米线、改性eva颗粒、包膜增强填料相配合;当外界环境

温度较高,使得车内温度剧烈升高时,当温度逐渐达到改性eva颗粒软化点、熔点后,随着eva颗粒的软化、熔融,并且配合改性银纳米线的导流、引流作用,使得软化、熔融的eva颗粒在玻璃表面流动粘结,提高防爆膜与玻璃的粘结性,当温度下降至室温时,eva颗粒凝固,当再次升温时,改性eva颗粒再次发挥粘结防爆膜与玻璃的作用,从而在持续、反复高温条件下,尽量避免防爆膜出现脱离玻璃表面的现象发生,使防爆膜具有较长的使用寿命。

9.优选的,所述包膜增强填料采用如下方法制备而成:称取二氧化锆分散到聚乙二醇600中,二氧化锆与聚乙二醇600质量比为1:2.5-6;然后添加云母粉,二氧化锆与云母粉质量比为1:1-2.5,分散均匀后;再添加eva颗粒,二氧化锆与eva颗粒质量比为1:2-4,分散均匀后,经干燥、分散至无团聚,制得包膜增强填料。

10.通过采用上述技术方案,二氧化锆、聚乙二醇600、云母粉、eva颗粒相配合,首先利用云母粉包覆二氧化锆,然后利用eva颗粒包覆云母粉和二氧化锆,制得包膜增强填料。

11.当防爆膜受到冲击力时,利用包膜增强填料表面的eva颗粒和云母粉较好的弹性,缓冲冲击力;同时配合云母粉、二氧化锆较高的强度,进一步抵挡冲击力;不仅能够降低到达玻璃表面的冲击力,而且能够阻止二氧化锆对增强层、粘结层、聚氨酯薄膜产生的冲击破坏,从而使防爆膜不仅具有较高的强度、较好的防爆性能,而且具有较长的使用寿命。

12.当车内温度剧烈升高,达到包膜增强填料表面eva颗粒软化点、熔点的时候,eva颗粒逐渐软化、熔融,利用其较好的粘性,使得二氧化锆、云母粉较为稳定的粘结在增强层内部,同时增强层借助包膜增强填料的粘结效果,能够提高增强层与聚氨酯薄膜、粘结层之间的粘结牢度,从而尽量避免高温使得防爆膜出现层剥离的现象,并且尽量避免出现高温使防爆膜脱离玻璃表面的现象,延长防爆膜在较高温度条件下的使用寿命。

13.优选的,所述改性银纳米线采用如下方法制备而成:称取0.5-1份银纳米线均匀分散到3-8份海藻酸钠溶液中,干燥后,制得改性银纳米线。

14.通过采用上述技术方案,银纳米线分散到海藻酸钠溶液中,使得银纳米线表面附着羟基、羧基,利用羟基、羧基与丙烯酸酯胶粘剂的吸引、连接,提高改性银纳米线在粘接涂料中的粘结相容性;当外界环境温度较高达到改性eva颗粒软化点、熔点时,改性eva颗粒能够经银纳米线导流、引流,进一步提高改性银纳米线与粘结层的粘结效果,并且提高粘结层与玻璃表面、增强层的粘结牢度,尽量避免高温条件下防爆膜出现层剥离的现象,并且尽量避免高温条件下防爆膜出现脱离玻璃表面的现象。

15.优选的,所述改性eva颗粒采用如下方法制备而成:称取1-5份eva颗粒均匀分散到8-15份乙二胺溶液中,干燥后,制得改性eva颗粒。

16.通过采用上述技术方案,eva颗粒表面接枝氨基,利用改性eva颗粒表面氨基与改性银纳米线表面羟基、羧基的吸引、连接作用,使改性eva颗粒容易粘附在改性银纳米线表面;并且利用改性eva颗粒表面氨基能够与丙烯酸酯胶粘剂相粘结,从而进一步提高改性eva颗粒在粘接涂料中的相容性;当外界环境温度较高达到改性eva颗粒软化点、熔点时,改性eva颗粒能够在改性银纳米线的导流作用下,提高粘结层与玻璃表面、增强层的粘结牢度,尽量避免高温条件下防爆膜出现层剥离的现象,并且尽量避免高温条件下防爆膜出现脱离玻璃表面的现象;同时当该条件下防爆膜受到外界冲击时,利用改性eva颗粒较好的粘结附着性,进一步提高防爆膜的防爆性能。

17.优选的,所述eva颗粒的va含量为28-35%。

18.通过采用上述技术方案,限定eva颗粒中的va含量,使eva颗粒软化点、熔点较低,随着车内问题的升高,eva颗粒逐渐受热软化,利用eva颗粒较好的粘性,尽量避免防爆膜出现层剥离的现象,并且尽量避免防爆膜出现脱离玻璃表面的现象发生。

19.优选的,所述乙二胺溶液为质量分数25-35%的乙二胺水溶液。

20.通过采用上述技术方案,限定乙二胺水溶液质量分数,便于eva颗粒表面较为均匀负载氨基,从而提高改性eva颗粒在粘结层中的相容性,并且便于改性eva颗粒与改性银纳米线相连接,当温度较高时,利用改性eva颗粒较好的粘性,能够提高粘结层与玻璃表面的粘结牢度,从而尽量避免较高温度条件下防爆膜出现脱离玻璃表面的现象发生。

21.第二方面,本技术提供一种高强防爆膜的制备方法,采用如下的技术方案:一种高强防爆膜的制备方法,包括以下步骤:s1、制备粘接涂料、增强涂料;s2、在聚氨酯薄膜一侧表面均匀喷涂增强涂料,干燥50%后,然后均匀喷涂粘结涂料,经热压处理后干燥,增强涂料固化为增强层,增强层厚度为20-50μm,粘接涂料固化为粘结层,粘结层厚度5-15μm;s3、将保护层粘结在聚氨酯薄膜背离增强层的一侧表面,保护层厚度为5-15μm,制得成品防爆膜。

22.通过采用上述技术方案,首先在聚氨酯薄膜表面喷涂增强涂料,当增强涂料固化程度50%后,增强涂料表层已经初步固化成型,然后喷涂粘接涂料,配合热压的手段,提高粘结层与增强层的粘结牢度和粘结致密度,最后粘结保护层;当防爆膜受到外力冲击时,保护层、聚氨酯薄膜、增强层、粘结层依次对冲击力进行缓冲、抵消,减少到达玻璃表面的冲击力,使防爆膜不仅具有较高的强度,而且具有较好的防爆性能。

23.优选的,所述增强涂料采用如下方法制备而成:称取包膜增强填料均匀分散到丙烯酸酯胶粘剂中,然后添加分散剂、消泡剂,混合均匀,制得增强涂料。

24.通过采用上述技术方案,使包膜增强填料较为均匀的分散在增强涂料中,从而使包膜增强填料容易与粘结层表面、聚氨酯薄膜表面相接触,当温度较高时,利用包膜增强填料表面的eva颗粒,能够提高增强层与粘结层、聚氨酯薄膜的粘结牢度,尽量避免防爆膜在较高温度条件下出现层剥离现象,从而使防爆膜在较高温度条件下仍具有较高强度以及较好防爆性能的同时具有较长的使用寿命。

25.优选的,所述粘结涂料采用如下方法制备而成:称取改性银纳米线添加到丙烯酸酯胶粘剂中分散均匀,然后添加改性eva颗粒,继续分散均匀,制得粘接涂料。

26.通过采用上述技术方案,使得改性银纳米线较为均匀的与改性eva颗粒相接触,当温度较高时,改性eva颗粒能够借助改性银纳米线较长的长度,增加熔融的eva颗粒与玻璃表面的接触面积,从而提高粘结层与玻璃表面的粘接牢度,尽量避免较高温度条件下防爆膜出现脱离玻璃表面的现象发生,使防爆膜在较高温度条件下仍具有较高强度以及较好防爆性能的同时具有较长的使用寿命。

27.优选的,所述保护层由保护涂料制成,保护涂料采用如下方法制备而成:称取丙烯

酸树脂45-65份、抗氧化剂0.01-0.04份、紫外线吸收剂0.02-0.08kg混合搅拌均匀,制得保护涂料。

28.通过采用上述技术方案,利用保护层较好的抗紫外线、抗氧化性,使防爆膜具有较好的抗紫外线、抗氧化作用,从而延长成品防爆膜的使用寿命。

29.综上所述,本技术具有以下有益效果:1、保护层、聚氨酯薄膜、增强层、粘结层相配合,通过保护层、聚氨酯薄膜、粘结层的递进的缓冲作用配合增强层较高的强度,使防爆膜具有较高的强度,并且具有较好的防爆作用;同时当温度较高时,防爆膜在改性eva颗粒的粘结作用下,尽量避免防爆膜出现层脱离的现象,并且尽量避免面防爆膜出现脱离玻璃表面的现象发生;从而使制得的防爆膜不仅具有较高的强度,而且在较高温度条件下防爆膜仍能够较为牢固的粘结在玻璃表面,使防爆膜具有较好防爆性能的同时具有较长的使用寿命。

30.2、增强层、聚氨酯薄膜相配合,增强涂料中均匀分散的包膜增强填料,当温度较高时,利用包膜增强填料表面的eva颗粒热熔粘结性,提高增强层与聚氨酯薄膜的粘结牢度,从而尽量避免较高温度下增强层与聚氨酯薄膜出现剥离的现象。

31.3、增强层、粘结层相配合,当温度较高时,利用增强层中包膜增强填料表面eva颗粒的熔融粘结性,配合粘结层中改性eva颗粒的熔融粘结性,提高增强层与粘结层相容性的同时,进一步提高增强层与粘结层的粘结牢度,从而尽量避免较高温度条件下,增强层、粘结层、聚氨酯薄膜出现层剥离现象,并且尽量避免较高温度下,粘结层与玻璃出现脱离的现象,使防爆膜在较高温度的条件下仍具有较好的粘结牢度,从而延长防爆膜在较高温度条件下的使用寿命。

32.4、改性银纳米线、改性eva颗粒、包膜增强填料相配合,利用改性银纳米线表面的羟基和羧基配合改性eva颗粒表面的氨基以及包膜增强填料表面聚乙二醇的羟基,进一步提高增强层与粘结层的粘结牢度,从而尽量避免防爆膜出现层剥离现象。

具体实施方式

33.以下结合实施例对本技术作进一步详细说明。

34.包膜增强填料的制备例以下原料及设备均为普通市售。

35.制备例1:包膜增强填料采用如下方法制备而成:称取1kg二氧化锆添加到4.5kg聚乙二醇600中,在20khz条件下超声分散3min,二氧化锆粒径为100nm;然后添加1.5kg云母粉,继续超声分散2min,云母粉粒径为80nm;再添加3kgeva颗粒,eva颗粒粒径为50nm,在1000r/min的转速下搅拌3min,经干燥、分散至无聚集,即分散至二氧化锆颗粒无聚集性团聚,制得包膜增强填料。

36.制备例2:包膜增强填料采用如下方法制备而成:称取1kg二氧化锆添加到2.5kg聚乙二醇600中,在20khz条件下超声分散3min,二氧化锆粒径为100nm;然后添加1kg云母粉,继续超声分散2min,云母粉粒径为80nm;再添加1kgeva颗粒,eva颗粒粒径为50nm,在1000r/min的转速下搅拌3min,经干燥、分散至无聚集,即分散至二氧化锆颗粒无聚集性团聚,制得包膜增强填料。

37.制备例3:包膜增强填料采用如下方法制备而成:

称取1kg二氧化锆添加到6kg聚乙二醇600中,在20khz条件下超声分散3min,二氧化锆粒径为100nm;然后添加2.5kg云母粉,继续超声分散2min,云母粉粒径为80nm;再添加4kgeva颗粒,eva颗粒粒径为50nm,在1000r/min的转速下搅拌3min,经干燥、分散至无聚集,即分散至二氧化锆颗粒无聚集性团聚,制得包膜增强填料。

38.增强涂料的制备例以下原料及设备均为普通市售。

39.制备例4:增强涂料采用如下方法制备而成:称取16kg制备例1制备的包膜增强填料添加到50kg丙烯酸酯胶粘剂中,在20khz条件下超声分散5min,丙烯酸酯胶粘剂为丙烯酸羟丙酯,然后添加0.1kg分散剂、0.25kg消泡剂,搅拌混合均匀,制得增强涂料。

40.制备例5:增强涂料采用如下方法制备而成:称取10kg制备例2制备的包膜增强填料添加到40kg丙烯酸酯胶粘剂中,在20khz条件下超声分散5min,丙烯酸酯胶粘剂为丙烯酸羟丙酯,然后添加0.05kg分散剂、0.1kg消泡剂,搅拌混合均匀,制得增强涂料。

41.制备例6:增强涂料采用如下方法制备而成:称取20kg制备例3制备的包膜增强填料添加到55kg丙烯酸酯胶粘剂中,在20khz条件下超声分散5min,丙烯酸酯胶粘剂为丙烯酸羟丙酯,然后添加0.12kg分散剂、0.5kg消泡剂,搅拌混合均匀,制得增强涂料。

42.改性银纳米线的制备例以下原料中的银纳米线购买于北京中科科优科技有限公司;其他原料及设备均为普通市售。

43.制备例7:改性银纳米线采用如下方法制备而成:称取0.8kg银纳米线均匀分散到5kg质量分数0.2%的海藻酸钠溶液中,银纳米线长度30μm,海藻酸钠溶液为海藻酸钠水溶液,干燥后,制得改性银纳米线。

44.制备例8:改性银纳米线采用如下方法制备而成:称取0.5kg银纳米线均匀分散到3kg质量分数0.2%的海藻酸钠溶液中,银纳米线长度30μm,海藻酸钠溶液为海藻酸钠水溶液,干燥后,制得改性银纳米线。

45.制备例9:改性银纳米线采用如下方法制备而成:称取1kg银纳米线均匀分散到8kg质量分数0.2%的海藻酸钠溶液中,银纳米线长度30μm,海藻酸钠溶液为海藻酸钠水溶液,干燥后,制得改性银纳米线。

46.改性eva颗粒的制备例以下原料及设备均为普通市售。

47.制备例10:改性eva颗粒采用如下方法制备而成:称取2.5kgeva颗粒均匀分散到12kg质量分数30%的乙二胺溶液中,eva颗粒粒径为50nm,va含量为32%,乙二胺溶液为乙二胺水溶液,干燥后,制得改性eva颗粒。

48.制备例11:改性eva颗粒采用如下方法制备而成:称取1kgeva颗粒均匀分散到8kg质量分数25%的乙二胺溶液中,eva颗粒粒径为50nm,va含量为28%,乙二胺溶液为乙二胺水溶液,干燥后,制得改性eva颗粒。

49.制备例12:改性eva颗粒采用如下方法制备而成:称取5kgeva颗粒均匀分散到15kg质量分数35%的乙二胺溶液中,eva颗粒粒径为50nm,va含量为35%,乙二胺溶液为乙二胺水溶液,干燥后,制得改性eva颗粒。

50.粘接涂料的制备例以下原料及设备均为普通市售。

51.制备例13:粘接涂料采用如下方法制备而成:称取2.5kg制备例7制备的改性银纳米线添加到60kg丙烯酸酯胶粘剂中,在20khz条件下超声分散5min,丙烯酸酯胶粘剂为丙烯酸羟丙酯;然后添加30kg制备例10制备的改性eva颗粒,继续分散5min,制得粘接涂料。

52.制备例14:粘接涂料采用如下方法制备而成:称取1kg制备例8制备的改性银纳米线添加到50kg丙烯酸酯胶粘剂中,在20khz条件下超声分散5min,丙烯酸酯胶粘剂为丙烯酸羟丙酯;然后添加25kg制备例11制备的改性eva颗粒,继续分散5min,制得粘接涂料。

53.制备例15:粘接涂料采用如下方法制备而成:称取5kg制备例9制备的改性银纳米线添加到70kg丙烯酸酯胶粘剂中,在20khz条件下超声分散5min,丙烯酸酯胶粘剂为丙烯酸羟丙酯;然后添加35kg制备例12制备的改性eva颗粒,继续分散5min,制得粘接涂料。

54.保护涂料的制备例以下原料丙烯酸树脂购买于江阴市利仁化工有限公司生产的热固性丙烯酸树脂865b;其他原料及设备均为普通市售。

55.制备例16:保护涂料采用如下方法制备而成:称取丙烯酸树脂55kg、抗氧化剂0.025kg、紫外线吸收剂0.05kg混合搅拌均匀,制得保护涂料;抗氧化剂为抗氧剂1010;紫外线吸收剂为紫外线吸收剂uv-3030。

56.制备例17:保护涂料采用如下方法制备而成:称取丙烯酸树脂45kg、抗氧化剂0.01kg、紫外线吸收剂0.02kg混合搅拌均匀,制得保护涂料;抗氧化剂为抗氧剂1024;紫外线吸收剂为紫外线吸收剂uv-3808。

57.制备例18:保护涂料采用如下方法制备而成:称取丙烯酸树脂65kg、抗氧化剂0.04kg、紫外线吸收剂0.08kg混合搅拌均匀,制得保护涂料。实施例

58.以下原料及设备均为普通市售。

59.实施例1:一种高强防爆膜:聚氨酯薄膜一侧表面依次粘结增强层、粘结层,聚氨酯薄膜背离增强层的另一侧表面粘结保护层;聚氨酯薄膜厚度为1mm;制备方法如下:s1、取制备例4制备的增强涂料、制备例13制备的粘接涂料、制备例16制备例的保护涂料;s2、在聚氨酯薄膜一侧表面均匀喷涂增强涂料,干燥程度达50%后,在喷涂增强涂料的表面均匀喷涂粘结涂料,在55℃、0.5mpa的条件下处理5min,然后室温干燥,增强涂料固化为增强层,增强层厚度为35μm,粘接涂料固化为粘结层,粘结层厚度10μm;s3、在聚氨酯薄膜背离增强层的一侧表面均匀喷涂保护涂料,经热固,保护涂料固化为保护层,保护层厚度为10μm,制得成品防爆膜。

60.实施例2:本实施例与实施例1的不同之处在于:s1、取制备例5制备的增强涂料、制备例14制备的粘接涂料、制备例17制备例的保

护涂料;s2、在聚氨酯薄膜一侧表面均匀喷涂增强涂料,干燥程度达50%后,在喷涂增强涂料的表面均匀喷涂粘结涂料,在55℃、0.5mpa的条件下处理5min,然后室温干燥,增强涂料固化为增强层,增强层厚度为20μm,粘接涂料固化为粘结层,粘结层厚度5μm;s3、在聚氨酯薄膜背离增强层的一侧表面均匀喷涂保护涂料,经热固,保护涂料固化为保护层,保护层厚度为5μm,制得成品防爆膜。

61.实施例3:本实施例与实施例1的不同之处在于:s1、取制备例6制备的增强涂料、制备例15制备的粘接涂料、制备例18制备例的保护涂料;s2、在聚氨酯薄膜一侧表面均匀喷涂增强涂料,干燥程度达50%后,在喷涂增强涂料的表面均匀喷涂粘结涂料,在55℃、0.5mpa的条件下处理5min,然后室温干燥,增强涂料固化为增强层,增强层厚度为50μm,粘接涂料固化为粘结层,粘结层厚度15μm;s3、在聚氨酯薄膜背离增强层的一侧表面均匀喷涂保护涂料,经热固,保护涂料固化为保护层,保护层厚度为15μm,制得成品防爆膜。

62.实施例4:本实施例与实施例1的不同之处在于:包膜增强填料制备过程中,原料中以同等质量的二氧化锆替换云母粉和eva颗粒。

63.实施例5:本实施例与实施例1的不同之处在于:包膜增强填料制备过程中,原料中以同等质量的eva颗粒替换二氧化锆和云母粉。

64.实施例6:本实施例与实施例1的不同之处在于:包膜增强填料制备过程中,称取1kg二氧化锆、1.5kg云母粉、3kgeva颗粒混合搅拌,二氧化锆粒径为100nm,云母粉粒径为80nm,eva颗粒粒径为50nm,在1000r/min的转速下搅拌8min,经干燥、分散至无聚集,制得包膜增强填料。

65.实施例7:本实施例与实施例1的不同之处在于:改性银纳米线制备过程中,称取0.8kg银纳米线,干燥后,制得改性银纳米线,银纳米线长度30μm。

66.实施例8:本实施例与实施例1的不同之处在于:改性银纳米线制备过程中,原料中以同等质量的乙二胺溶液替换海藻酸钠溶液,乙二胺溶液为质量分数30%的乙二胺水溶液。

67.实施例9:本实施例与实施例1的不同之处在于:改性eva颗粒制备过程中,称取2.5kgeva颗粒,水洗干燥后,制得改性eva颗粒,eva颗粒粒径为50nm,va含量为32%。

68.实施例10:本实施例与实施例1的不同之处在于:防爆膜制备过程中:s2、在聚氨酯薄膜一侧表面均匀喷涂增强涂料,干燥后,增强涂料固化为增强层,增强层厚度为35μm;然后增强层表面均匀喷涂粘结涂料,室温干燥后,粘接涂料固化为粘结层,粘结层厚度10μm。

69.对比例对比例1:本对比例与实施例1的不同之处在于:增强涂料原料中未添加包膜增强填料。

70.对比例2:本对比例与实施例1的不同之处在于:

粘接涂料原料中未添加改性eva颗粒。

71.对比例3:本对比例与实施例1的不同之处在于:粘接涂料原料中以同等质量的改性eva颗粒替换改性银纳米线。

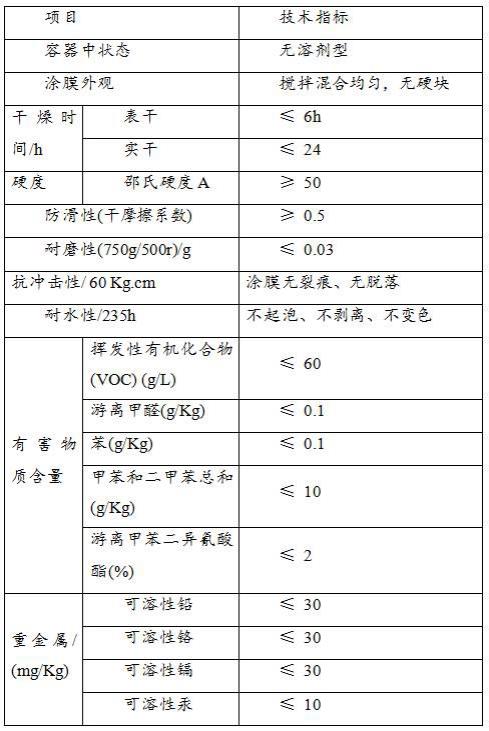

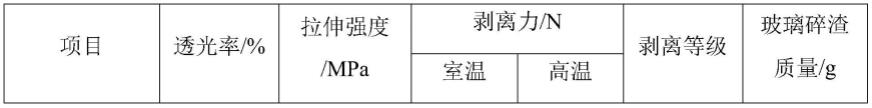

72.性能检测试验1、透光率检测分别采用实施例1-4的制备方法制备成品防爆膜,采用透光率雾度仪,型号wgt-s,对其进行透光率检测,记录数据。

73.2、强度检测分别采用实施例1-10以及对比例1-3的制备方法制备成品防爆膜,参考astmd1204检测成品防爆膜的拉伸强度,记录数据。

74.3、粘结性检测分别采用实施例1-10以及对比例1-3的制备方法制备成品防爆膜,防防爆膜粘附在玻璃表面,参考90

°

剥离试验手段,记录防爆膜刚脱离玻璃表面的剥离力数据,记为室温剥离力数据;然后将防爆膜置于70℃环境下放置4h,然后以5℃/h恢复温度至35℃,再次置于70℃环境下放置4h,再以5℃/h恢复温度至35℃,重复操作5次,然后参考90

°

玻璃试验手段,记录防爆膜刚脱离玻璃表面的剥离力,记为高温剥离力数据;除实施例1-10以及对比例1-3制备的防爆膜试样不同,其余试验条件均相同。

75.将防爆膜置于70℃条件下放置48h,然后恢复室温放置8h,观察其是否出现剥离现象,无剥离现象为0级;防爆膜出现层剥离或层间气泡现象为ⅰ级;粘结层脱离玻璃表面或粘结层与玻璃表面产生气泡为ⅱ级;既出现层剥离又出现防爆膜脱离玻璃表面为ⅲ级。

76.4、防爆性能检测分别采用实施例1-10以及对比例1-3的制备方法制备成品防爆膜,将防爆膜粘结在玻璃表面,实施例1-10以及对比例1-3所用玻璃的厚度、材质均相同,制得试样,取0.25kg钢球,在5m高度下垂直砸向试样表面,试样上的防爆膜朝上设置,使得防爆膜能够与钢球直接接触,记录飞散的玻璃碎渣质量。

77.表1性能检测表

结合实施例1-3并结合表1可以看出,本技术制备的防爆膜具有较好的透光率、较高的拉伸强度,无论是室温条件下还是经过高温处理的条件下,剥离力较大,并且即使经过高温处理,也不易出现层剥离、防爆膜脱离玻璃表面的现象,同时经重物冲击基本无玻璃碎渣产生;说明防爆膜具有较高的强度、较好的粘结效果,即使高温条件下粘结性能仍较好,同时防爆性较好。

78.结合实施例1和实施例4-10并结合表1可以看出,实施例4包膜增强填料制备过程中,原料中以同等质量的二氧化锆替换云母粉和eva颗粒,相比于实施例1,实施例4制备的防爆膜透光率低于实施例1,容易出现层剥离现象;说明二氧化锆虽然能够提高强度,但是影响成品防爆膜的透光率,并且防爆膜受热后,容易出现层剥离现象,影响防爆膜的使用寿命。

79.实施例5包膜增强填料制备过程中,原料中以同等质量的eva颗粒替换二氧化锆和云母粉,相比于实施例1,实施例5制备的防爆膜拉伸强度低于实施例1,虽然较高温度下粘结性较佳,防爆膜抗冲击性差于实施例1;说明eva颗粒虽然能够在高温条件下提高防爆膜层结构之间的粘结效果,但是抗冲击性不佳;eva颗粒、云母粉、二氧化锆相配合,利用eva颗粒、云母粉较高的弹性,缓冲冲击力,然后配合云母粉、二氧化锆较高的强度,进一步抵挡冲击力,从而使成品防爆膜具有高强、防爆性能好的优点。

80.实施例6包膜增强填料制备过程中,原料中未添加聚乙二醇,相比于实施例1,实施例6制备的防爆膜拉伸强度低于实施例1,剥离力小于实施例1,高温与室温剥离力差值大于实施例1对应差值,抗冲击性能差于实施例1;说明未经聚乙二醇连接二氧化锆、云母粉、eva颗粒,容易影响包膜增强填料在增强层中的相容性,从而在较高温度条件下粘结性受到影响,并且聚乙二醇与粘结层中改性银纳米线、改性eva颗粒相配合,能够提高增强层与粘结层之间的粘结强度,从而提高防爆膜的粘结性和强度。

81.实施例7改性银纳米线制备过程中,未经海藻酸钠溶液处理,实施例8改性银纳米

线制备过程中,原料中以同等质量的乙二胺溶液替换海藻酸钠溶液,实施例9改性eva颗粒制备过程中,eva颗粒未经乙二胺溶液处理,相比于实施例1,实施例7、8、9制备的防爆膜高温与室温的玻璃力差值与实施例1对应差值,在较高温度下,粘结层与玻璃表面存在气泡;说明改性银纳米线经海藻酸钠溶液处理,能够与改性eva颗粒表面氨基产生吸引连接,从而使改性eva颗粒靠近改性银纳米线,当温度较高使,热熔的eva颗粒在改性银纳米线的导流作用下,能够较为均匀的与玻璃表面接触,从而提高粘接层与玻璃表面的粘结牢度,阻止高温使防爆膜脱离玻璃表面。

82.实施例10防爆膜制备过程中,未经热压处理,相比于实施例1,实施例10制备的防爆膜拉伸强度低于实施例1,高温与室温条件下剥离力差值大于实施例1对应差值,玻璃碎渣质量大于实施例1;说明热压处理,能够提高粘接层与增强层的粘接强度,从而提高成品防爆膜的强度,使成品防爆膜具有较高强度的同时,具有较好的防爆性能,并且在较高温度条件下不易使防爆膜出现脱离玻璃表面的现象。

83.结合实施例1和对比例1-3并结合表1可以看出,对比例1增强涂料原料中未添加包膜增强填料,相比于实施例1,对比例1制备防爆膜拉伸强度低于实施例1,高温与室温剥离力的差值大于实施例1对应差值,容易出现层剥离问题,玻璃碎渣质量大于实施例1;说明包膜增强填料能够赋予防爆膜较高的机械强度,尽量避免玻璃受力破碎,并且利用包膜增强填料表面eva颗粒热熔作用,在较高温度条件下,不易使防爆膜上增强层与粘结层出现连接问题,因此,使防爆膜具有较高强度的同时具有较好的防爆性能,并且在较高温度条件下不易使防爆膜出现层断粘的现象。

84.对比例2粘接涂料原料中未添加改性eva颗粒,相比于实施例1,对比例2制备防爆膜拉伸强度低于实施例1,剥离力小于实施例1,高温与室温剥离力的差值大于实施例1对应差值,玻璃碎渣质量大于实施例1;说明在较高温度条件下,改性eva颗粒能够提高粘接层与玻璃表面的粘结强度,从而使防爆膜具有较高的强度,并且在较高温度条件下不易使防爆膜脱离玻璃表面的现象。

85.对比例3粘接涂料原料中以同等质量的改性eva颗粒替换改性银纳米线,相比于实施例1,对比例3制备的防爆膜在较高温度条件下,粘接层与玻璃表面容易出现气泡,影响成品防爆膜的强度、粘接强度;说明改性eva颗粒、改性银纳米线相配合,利用改性eva颗粒热熔配合改性银纳米线的导流作用,使热熔的eva较为均匀的与玻璃表面相接处,从而提高防爆膜与玻璃的粘结强度。

86.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。