1.本发明涉及一种包含倍半硅氧烷低聚物的湿式涂布用防水涂层组合物,尤其涉及一种可以适用于基材或硬涂层上的包含倍半硅氧烷低聚物的防水涂层组合物。

背景技术:

2.最近,显示产品的设计正在快速地向可穿戴、可卷曲以及可折叠的方向发展。因此,原来使用的玻璃基材也在逐渐变化成具有柔韧性的塑料基材。但是,塑料基材与玻璃基材相比具有轻量化、防飞溅以及柔韧的优点,但与此同时还具有机械强度、耐久性、耐候性以及光学特性较差的缺点。

3.为了克服如上所述的塑料基材的缺点,正在积极开展通过追加硬涂层而完善机械强度、耐久性以及光学特性,并通过在硬涂层的上部适用如耐指纹(af,anti-finger)涂层等防水涂层而将对各种污染物质的防污、耐候性、易清洁性(easy-clean)、耐指纹(anti-finger)性能以及耐刮擦特性提升至玻璃基材水准的研究活动。

4.尤其,防水涂层是一种已经适用于现有的玻璃基材且在最外层面上使用最为普遍的功能性涂层技术之一。为了在玻璃基材上适用耐指纹(af)涂层,因为玻璃基材的刚性,需要在切割之后执行利用真空沉积的干式涂布。

5.例如,在韩国公开专利第2012-0079717号中公开了一种在基材上作为底漆层沉积sio

x

之后通过热沉积法涂布氟化合物的技术,而在韩国公开专利第2012-0139919号中公开了一种在交替沉积高折射物质以及低折射物质之后在最外廓热沉积氟化合物的耐指纹以及防反射功能性涂层技术。但是,在采用如上所述的利用真空沉积的干式涂布时,因为涂层密度较高而可以呈现出优秀的耐指纹(af)特性,但与此同时还具有因为无法实现大面积涂布且连续工程困难而导致的生产性下降的问题。

6.为了克服如上所述的干式涂布中所存在的问题,最近正在积极开展可实现湿式涂布的耐指纹(af)涂层液相关的研究活动。例如,在韩国公开专利第2016-0010697号中公开了一种技术,通过使用包含利用氟硅烷对表面进行处理的纳米二氧化硅溶胶的涂层组合物,对原材料的表面进行湿式涂布而赋予防水性、防油性以及耐污染性。但是,通过湿式涂布形成的防水涂层与干式涂布相比,具有耐刮擦特性等耐久性下降的问题。

技术实现要素:

7.发明要解决的问题

8.因此,本发明的目的在于提供一种包含倍半硅氧烷低聚物的湿式涂布用防水涂层组合物,可以适用于一般的基材或硬涂层上并通过湿式涂布实现大面积涂布以及连续工程,而且其耐磨性以及耐刮擦性等耐久性堪比干式涂布。

9.本发明的另一目的在于提供一种包含倍半硅氧烷低聚物的湿式涂布用防水涂层组合物,可以适用于一般的基材或硬涂层上并赋予相当于玻璃基材的优秀的防水性、防油性、耐指纹性、耐污染性、耐久性、耐刮擦性、耐化学性、耐药品性以及光学特性等,而且可以

适用于如可穿戴、可卷曲或可折叠的显示产品,还可以作为电子产品、手机保护膜、汽车内外饰、家电产品内外观、涂料以及各种产业制品的保护层等使用。

10.用于解决问题的手段

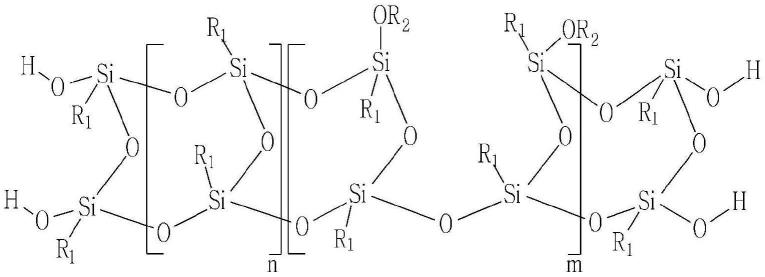

11.为了达成如上所述的目的,本发明提供一种包含下述化学式1的倍半硅氧烷低聚物、氟类化合物以及溶剂的防水涂层组合物。

12.化学式1

[0013][0014]

在所述化学式1中,r1各自独立地为取代或未取代的碳数量为1至30的烷基、取代或未取代的碳数量为1至30的芳基、取代或未取代的碳数量为1至30的含氟有机基团、氨基、(甲基)丙烯酰基、乙烯基、环氧基或硫醇基,r1中的至少一个为碳数量为1至30的含氟有机基团;r2各自独立地为氢、或取代或未取代的碳数量为1至10的烷基;n以及m各自独立地为1至100000的整数。

[0015]

本发明提供一种涂层物品,包括:基材;以及,防水涂层,是防水涂层组合物的固化物,位于所述基材上部,所述防水涂层组合物包含所述化学式1的倍半硅氧烷低聚物、氟类化合物以及溶剂。

[0016]

发明效果

[0017]

适用本发明的包含倍半硅氧烷低聚物的湿式涂布用防水涂层组合物,因为包含倍半硅氧烷低聚物而可以确保优秀的耐磨性以及耐刮擦性等耐久性,从而可以通过湿式涂布实现大面积涂布以及连续工程并借此确保优秀的生产性,还可以呈现出堪比干式防水涂布的优秀的防水涂布特性。

附图说明

[0018]

图1是对在硬涂层上部形成适用本发明的实施例的防水涂层的状态进行图示的概要图。

[0019]

图2是对在硬涂层上部形成适用本发明的另一实施例的防水涂层的状态进行图示的概要图。

[0020]

图3是对在硬涂层上部形成适用本发明的又一实施例的防水涂层的状态进行图示的概要图。

[0021]

图4是对按照本发明的实施例1合成出的倍半硅氧烷低聚物的热重分析(tga)试验结果值进行图示的概要图。

[0022]

图5是对按照本发明的合成比较例2合成出的倍半硅氧烷低聚物的热重分析(tga)试验结果值进行图示的概要图。

具体实施方式

[0023]

接下来,为了便于本发明所属技术领域人员容易地实施本发明,将对本发明的实现例进行详细的说明。但是,本发明可以通过多种不同的形态实现,并不限定于在此进行说明的实现例。

[0024]

在本说明书中,除非另有明确的定义,否则术语“取代”是指化合物中的氢原子被从卤素原子(f、br、cl或i)、羟基、烷氧基、硝基、氰基、氨基、叠氮基、脒基、肼基、亚肼基、羰基、氨甲酰基、硫醇基、酯基、羧基或其盐、磺酸基或其盐、磷酸或其盐、乙烯基、c1至c20的烷基、c2至c20的烯基、c2至c20的炔基、c6至c30的芳基、c7至c30的芳烷基、c6至c30的烯丙基、c1至c30的烷氧基、c1至c20的杂烷基、c3至c20的杂芳基烷基、c3至c30的环烷基、c3至c15的环烯基、c6至c15的环炔基、c3至c30的杂环烷基以及其组合中选择的取代基取代。

[0025]

此外,在本说明书中,除非另有明确的定义,否则术语“杂”是指各自独立地含有1至10个从n、o、s以及p中选择的杂原子。

[0026]

接下来,将对适用一实现例的防水涂层组合物进行说明。

[0027]

适用本发明的防水涂层组合物(包含耐指纹(af,anti-finger)涂层组合物)包含倍半硅氧烷低聚物、氟类化合物以及溶剂。

[0028]

所述倍半硅氧烷低聚物具有下述化学式1的结构。

[0029]

化学式1

[0030][0031]

在所述化学式1中,

[0032]

r1各自独立地为取代或未取代的碳数量为1至30的烷基、取代或未取代的碳数量为1至30的芳基、取代或未取代的碳数量为1至30的含氟有机基团、氨基、(甲基)丙烯酰基、乙烯基、环氧基或硫醇基,r1中的至少一个为碳数量为1至30的含氟有机基团;具体来讲,r1中的至少一个为碳数量为1至30的氟烷基或碳数量为1至30的全氟聚醚基。

[0033]

r2各自独立地为氢、或取代或未取代的碳数量为1至10的烷基,具体来讲,可以是氢、甲基、乙基、丙基、异丙基、丁基、异丁基、仲丁基、戊基或己基。

[0034]

所述n以及m各自独立地为1至100000的整数,较佳地为1至1000的整数,n/m的比例为1:1至50:1,可以根据所述n/m的比例对防水涂层组合物与基材之间则粘附特性进行调节。

[0035]

所述化学式1的倍半硅氧烷低聚物中,相对于整体r1的总摩尔(mol)数,氟的比例可以是1摩尔%至10摩尔%。所述氟的比例是相对于整体r1总摩尔(mol)数的氟摩尔(mol)数的计算结果,在氟的比例不足1摩尔%的情况下,可能会导致防水性以及耐刮擦性下降的问题,而在超过10摩尔%的情况下,可能会导致在氟溶剂中的溶解度下降的问题。

[0036]

此外,在所述化学式1的倍半硅氧烷低聚物中,相对于倍半硅氧烷低聚物的整体重量的羟基(-oh)的含量为0.5重量%以下。所述羟基的含量是相对于倍半硅氧烷低聚物整体重量的羟基含量的计算结果,在羟基的含量超过0.5重量%的情况下,可能会导致所述倍半硅氧烷低聚物的稳定性下降以及在氟类溶剂中的溶解度下降的问题。

[0037]

所述化学式1的倍半硅氧烷低聚物可以通过对硅烷化合物以及氟类硅烷化合物进行合成的方式制备,所述氟类硅烷化合物的种类并不受到特殊的限定,具体来讲,可以使用如三甲氧基-(3,3,3-三氟丙基)硅烷(trimethoxy-(3,3,3-trifluoropropyl)silane)、三乙氧基-(3,3,3-三氟丙基)硅烷(triethoxy-(3,3,3-trifluoropropyl)silane)、1h,1h,2h,2h-全氟辛基三乙氧基硅烷(1h,1h,2h,2h-perfluorooctyltriethoxysilane)、1h,1h,2h,2h-全氟癸基三甲氧基硅烷(1h,1h,2h,2h-perfluorodecyltrimethoxy silane)以及三氯-(3,3,3-三氟丙基)硅烷(trichloro-(3,3,3-trifluoropropyl)silane)等。

[0038]

在使用氟元子(f)为5个以下的所述氟类硅烷化合物的情况下,可以达成防水涂层组合物的耐磨性以及耐刮擦性等耐久性优秀的效果,而在使用氟原子(f)为6个以上的氟类硅烷的情况下,可以达成滑脱性(防水性)优秀的效果。

[0039]

所述化学式1的倍半硅氧烷低聚物为有机-无机杂化聚合物,具有包含两个重复单元的无规则共聚物的结构。所述倍半硅氧烷低聚物可以通过导入包含氧的-or2基团而提升基材与防水涂层组合物之间的结合以及粘附力。具体来讲,所述-or2基团可以与基材或硬涂层表面的si-oh以及si-o等形成共价键,从而在涂布时提升与基材或硬涂层的结合以及粘附力。

[0040]

相对于整体防水涂层组合物,所述倍半硅氧烷低聚物的含量为0.10重量%至10重量%,具体来讲,为0.25重量%至5重量%,在超出所述范围的情况下,可能会导致防水性、耐磨性以及耐刮擦性降低的问题。

[0041]

所述氟类化合物,可以是含氟或全氟(聚)醚基的碳数量为1至50的硅烷化合物、其衍生物或聚合物,具体来讲,所述化合物可以从取代或未取代的碳数量为1至50的烷基硅烷、取代或未取代的碳数量为1至50的烷氧基硅烷、取代或未取代的碳数量为6至50的芳基硅烷、取代或未取代的碳数量为3至50的环烷基硅烷、取代或未取代的碳数量为1至50的氯硅烷或其混合物中选择。

[0042]

在所述含氟或全氟(聚)醚基的碳数量为1至50的硅烷化合物中,具体来讲,硅烷化合物可以是从由三氟甲基三甲氧基硅烷、三氟甲基三乙氧基硅烷、三氟丙基三甲氧基硅烷、三氟丙基三乙氧基硅烷、九氟丁基乙基三甲氧基硅烷、九氟丁基乙基三乙氧基硅烷、九氟己基三甲氧基硅烷、九氟己基三乙氧基硅烷、十七氟癸基三甲氧基硅烷、十七氟癸基三乙氧基硅烷、十七氟癸基三异丙基硅烷、3-三甲氧基甲硅烷基丙基十五氟辛酸酯、3-三乙氧基甲硅烷基丙基十五氟辛酸酯、3-三甲氧基甲硅烷基丙基十五氟辛酰胺、3-三乙氧基甲硅烷基丙基十五氟辛酰胺、2-三甲氧基甲硅烷基乙基十五氟癸基硫醚、2-三乙氧基甲硅烷基乙基十五氟烷基硫醚、五氟苯基三甲氧基硅烷、五氟苯基三乙氧基硅烷、4-(全氟甲苯基)三甲氧基硅烷、4-(全氟甲苯基)三乙氧基硅烷、二甲氧基双(五氟苯基)硅烷、二乙氧基双(4-五氟甲苯基)硅烷、三甲氧基苯基硅烷、三甲氧基(2-苯基乙基)硅烷或(三乙氧基甲硅烷基)环己烷构成的组中选择的一种以上。

[0043]

相对于整体防水涂层组合物,所述氟类化合物的含量为0.5重量%至10重量%,具

体来讲,为1重量%至5重量%,在超出所述范围的情况下,可能会导致涂布性、防水性以及耐刮擦特性降低的问题。

[0044]

作为所述溶剂,可以不受限制地使用可溶解倍半硅氧烷低聚物并通过加热等轻易去除的溶剂,例如,不仅可以使用氟类;如甲醇、乙醇、异丙醇、丁醇以及溶纤剂等醇类;乳酸类;如丙酮以及甲基(异丁基)乙基酮等酮类;如乙二醇等二醇类;如四氢呋喃等呋喃类;如二甲基甲酰胺、二甲基乙酰胺以及n-甲基-2-吡咯烷酮等极性溶剂,还可以使用如己烷、环己烷、环己酮、甲苯、二甲苯、甲酚、氯仿、二氯苯、二甲苯、三甲苯、吡啶、甲基萘、硝基甲烷、丙烯腈、二氯甲烷、十八胺、苯胺、二甲亚砜以及苯甲醇等各种溶剂,但是并不限定于此,具体来讲,可以使用氟类溶剂。

[0045]

作为所述氟类溶剂,可以单独使用氟类溶剂或使用包含氟类溶剂以及非氟类溶剂的两种以上溶剂的混合溶剂。单独使用氟类溶剂,是指使用一种氟类溶剂或两种以上的氟类溶剂的混合物。作为所述氟类溶剂,只要能够分散氟类化合物并溶解所述倍半硅氧烷低聚物的氟类溶剂,即可以不受限制地使用,具体来讲,可以使用如乙基九氟异丁基醚、乙基九氟丁基醚、全氟丁基乙基醚以及全氟己基甲基醚等。

[0046]

作为可以与所述氟类溶剂一起使用的非氟类溶剂,只要能够溶解倍半硅氧烷低聚物,并在与氟类溶剂的混用性方面没有问题且不会降低防水涂层组合物的稳定性的非氟类溶剂,可以不受限制地使用。例如,不仅可以使用如甲醇、乙醇、异丙醇、丁醇以及溶纤剂等醇类;如乳酸乙酯以及乳酸正丁酯等乳酸类;如丙酮以及甲基(异丁基)乙基酮等酮类;如乙二醇等二醇类;如四氢呋喃等呋喃类;如二甲基甲酰胺、二甲基乙酰胺、n-甲基-2-吡咯烷酮等极性溶剂,还可以使用如己烷、环己烷、环己酮、甲苯、二甲苯、甲酚、氯仿、二氯苯、二甲苯、三甲苯、吡啶、甲基萘、硝基甲烷、丙烯腈、二氯甲烷、十八胺、苯胺、二甲亚砜以及苯甲醇等各种溶剂。

[0047]

相对于整体防水涂层组合物,所述溶剂的含量为80重量%至99重量%,具体来讲,为85重量%至99重量%,在所述溶剂的含量不足80%的情况下,可能会因为防水涂层组合物的分散性下降而导致涂层性降低的问题,而在超过99重量%的情况下,可能会因为无法以所需要的厚度涂布防水涂层组合物而导致耐刮擦性降低的问题。

[0048]

所述溶剂可以包含氟类溶剂,例如,相对于所述溶剂整体100重量%,可以包含氟类溶剂80重量%至100重量%,具体来讲,可以包含90重量%至100重量%,在所述氟类溶剂的含量不足80重量%的情况下,可能会导致与所述倍半硅氧烷低聚物以及氟类化合物的相容性下降的问题。

[0049]

在一实现例中,所述防水涂层组合物还可以包含引发剂。

[0050]

所包含的所述引发剂是用于涂层组合物的固化以及后续反应,可以根据所述倍半硅氧烷低聚物的取代基使用不同类型的引发剂。

[0051]

例如,在所述倍半硅氧烷低聚物的取代基(具体来讲,为r1)中包含不饱和烃等的情况下,可以使用自由基引发剂,而作为所述自由基引发剂,可以使用如三氯苯乙酮(trichloroacetophenone)、二乙氧基苯乙酮(diethoxyacetophenone)、1-苯基-2-羟基-2-甲基丙烷-1-酮(1-phenyl-2-hydroxyl-2-methylpropane-1-one)、1-羟基环己基苯基酮、2-甲基-1-(4-甲基噻吩)-2-吗啉代丙烷-1-酮(2-methyl-1-(4-methylthiophenyl)-2-morpholinopropane-1-one)、2,4,6-三甲基苯甲酰基二苯基氧化膦(2,4,6-trimethylben

terephthalate)以及聚酰亚胺(pi,polyimide)等,而且可以以单一基材或复合基材的形态使用。

[0060]

此外,所述涂层物品还可以包括在基材与防水涂层之间形成的硬涂层。所述硬涂层可以通过将公知的硬涂层组合物涂布到所述基材上的方式形成,可以提升基材的物性以及可靠性等,尤其是在包括硅类硬涂层的情况下,可以提升与通过湿式涂布形成的防水涂层的结合力并借此进一步提升防水涂层的耐久性。

[0061]

所述防水涂层是利用防水涂层组合物通过湿式涂布的方式形成。例如,可以将所述防水涂层组合物通过喷雾(spray)涂布、流动(flow)涂布、浸渍(dip)涂布、狭缝挤压(slot die)涂布以及辊对辊(roll to roll)涂布等涂布方法进行涂布而形成防水涂层。

[0062]

在所述涂布方法中,在采用干式涂布的情况下,因为涂层密度以及涂层均匀度较高而可以呈现出优秀的防水涂层特性(如耐指纹(af)特性等),但与此同时还会因为无法实现大面积涂布以及连续工程而导致生产性下降的问题。与此相反,湿式涂布在大面积涂布以及连续工程方面的生产性较高,但与此同时与干式涂布相比具有耐久性以及耐刮擦特性降低的问题。

[0063]

但是,适用本发明的防水涂层组合物可以通过倍半硅氧烷低聚物,具体来讲,可以通过倍半硅氧烷低聚物的-or2基团在没有对基材进行表面处理的情况下与si-oh以及si-o等形成共价键,因此可以在涂布时提升与基材的结合以及粘附力并形成更加坚固的结合,从而通过简单的湿式涂布方式即可实现优秀的耐久性以及耐刮擦性,而且可以通过湿式涂布方法实现大面积涂布以及连续工程,还可以提供耐久性堪比干式涂布的防水涂层基材。

[0064]

图1至图3是对在硬涂层上部形成适用实施例的防水涂层的状态进行图示的概要图。通过图1至图3可以确认,在硬涂层的上部形成包含倍半硅氧烷低聚物1以及氟类化合物2的涂层,此时,氟类化合物与硬涂层表面会形成共价键。

[0065]

图1是倍半硅氧烷低聚物1包含短链取代基的情况,在取代基的氟(f)为5个以下时具有防水涂层的耐磨性以及耐刮擦性等优秀的特性。

[0066]

图2是所述倍半硅氧烷低聚物1包含长链取代基的情况,在取代基的氟(f)为6个以上时具有防水涂层的滑脱性(防水性)优秀的特性。

[0067]

图3是所述倍半硅氧烷低聚物1同时包含短链取代基以及长链取代基的情况,可以根据所需要的防水涂层的物性混用长度互不相同且氟数量不同的取代基或对其比例进行调节使用。

[0068]

接下来,将参阅实施例对本发明进行更为详细的说明,但是本发明并不因为下述实施例而受到限定。

[0069]

合成例1:倍半硅氧烷低聚物的合成

[0070]

在配备有冷却管以及搅拌器的干燥烧杯中,混合25.6g的蒸馏水以及100g的甲醇,接下来在10分钟之内缓缓滴加209.29g(0.8mol)的3-(三氯甲硅烷基)甲基丙烯酸丙酯(3-(trichlorosilyl)propyl methacrylate)。此时,维持-4℃的温度。接下来,在搅拌20分钟之后追加滴加500g的甲苯,然后在将温度升温至常温状态之后继续进行10分钟的搅拌。接下来,同时滴加23.63g(0.1mol)的(3-缩水甘油氧基丙基)三甲氧基硅烷((3-glycidoxypropyl)trimethoxysilane)以及21.83g(0.1mol)的三甲氧基(3,3,3-三氟丙基)硅烷(trimethoxy(3,3,3-trifluoropropyl)silane),并进行10分钟的搅拌。

[0071]

在将单独制备的20g的na2co

3 20重量%水溶液添加到所述反应器中,接下来将温度升温至100℃并进行1天的缩聚反应。在通过所述缩聚反应获得的反应物中,执行两次水与甲苯的层分离提纯,并在确认ph为中性之后获得甲苯层并通过真空减压去除所有甲苯,从而获取到倍半硅氧烷低聚物。

[0072]

对所述所获取到的倍半硅氧烷低聚物执行热重分析(tga),并将其结果值记载于下述图4中。在合成例1的倍半硅氧烷低聚物中,直至150℃为止没有重量损失(weight loss),这表明倍半硅氧烷低聚物的羟基(-oh)含量为5wt%以下。所述热重分析(tga)试验是从0℃开始到800℃为止以每分钟10℃(℃/min)的速度升温的同时执行。

[0073]

合成例2:倍半硅氧烷低聚物的合成

[0074]

除了使用56.83g(0.1mol)的1h,1h,2h,2h-全氟辛基三乙氧基硅烷(1h,1h,2h,2h-perfluorooctyltriethoxysilane)替代21.83g(0.1mol)的三甲氧基(3,3,3-三氟丙基)硅烷(trimethoxy(3,3,3-trifluoropropyl)silane)之外,按照与合成例1相同的方法进行制备。

[0075]

合成例3:倍半硅氧烷低聚物的合成

[0076]

除了使用10.91g(0.05mol)的三甲氧基(3,3,3-三氟丙基)硅烷(trimethoxy(3,3,3-trifluoropropyl)silane)以及28.42g(0.05mol)的1h,1h,2h,2h-全氟辛基三乙氧基硅烷(1h,1h,2h,2h-perfluorooctyltriethoxysilane)替代21.83g(0.1mol)的三甲氧基(3,3,3-三氟丙基)硅烷(trimethoxy(3,3,3-trifluoropropyl)silane)之外,按照与合成例1相同的方法进行制备。

[0077]

比较合成例1:不包含氟(f)的倍半硅氧烷低聚物的合成

[0078]

在配备有冷却管以及搅拌器的干燥烧杯中,混合28.8g的蒸馏水以及100g的甲醇,接下来在10分钟之内缓缓滴加235.45g(0.9mol)的3-(三氯甲硅烷基)甲基丙烯酸丙酯(3-(trichlorosilyl)propylmethacrylate)。此时,维持-4℃的温度。接下来,在搅拌20分钟之后追加滴加500g的甲苯,然后在将温度升温至常温状态之后继续进行10分钟的搅拌。接下来,滴加23.63g(0.1mol)的3-缩水甘油氧基丙基三甲氧基硅烷(3-glycidoxypropyltrimethoxysilane)并进行10分钟的搅拌。

[0079]

在将单独制备的10g的na2co

3 20重量%水溶液添加到所述反应器中,接下来将温度升温至100℃并进行1天的缩聚反应。在通过所述缩聚反应获得的反应物中,执行两次水与甲苯的层分离提纯,并在确认ph为中性之后获得甲苯层并通过真空减压去除所有甲苯,从而获取到倍半硅氧烷低聚物。

[0080]

比较合成例2:羟基(-oh)含量超过0.5重量%的倍半硅氧烷低聚物的合成

[0081]

在配备有冷却管以及搅拌器的干燥烧杯中,混合25.6g的蒸馏水以及100g的甲醇,接下来在10分钟之内缓缓滴加209.29g(0.8mol)的3-(三氯甲硅烷基)甲基丙烯酸丙酯(3-(trichlorosilyl)propylmethacrylate)。此时,维持-4℃的温度。接下来,在搅拌20分钟之后追加滴加500g的甲苯,然后在将温度升温至常温状态之后继续进行10分钟的搅拌。接下来,同时滴加23.63g(0.1mol)的3-缩水甘油氧基丙基三甲氧基硅烷(3-glycidoxypropyltrimethoxysilane)以及21.83g(0.1mol)的三甲氧基(3,3,3-三氟丙基)硅烷(trimethoxy(3,3,3-trifluoropropyl)silane),并进行10分钟的搅拌。接下来,将温度升温至100℃并进行1天的缩聚反应。在通过所述缩聚反应获得的反应物中,执行两次水

与甲苯的层分离提纯,并在确认ph为中性之后获得甲苯层并通过真空减压去除所有甲苯,从而获取到倍半硅氧烷低聚物。

[0082]

对所述所获取到的倍半硅氧烷低聚物执行热重分析(tga),并将其结果值记载于下述图5中。在比较合成例2的倍半硅氧烷低聚物中,在150℃左右发生重量损失(weight loss),其重量损失量表明倍半硅氧烷低聚物的羟基(-oh)含量为5重量%以上。

[0083]

实施例1:防水涂层组合物的制备

[0084]

将1.0g的通过所述合成例1获取到的倍半硅氧烷低聚物溶解到氟类溶剂(3m公司,fc-3283),从而制备出了100g的包含倍半硅氧烷低聚物1.0重量%的组合物。接下来,向所准备的100g的组合物添加2.0g的氟类硅烷(daikin公司,optool ud509)以及0.1g的自由基热引发剂(wako公司,v65)并进行10分钟的搅拌,从而制备出防水涂层组合物。

[0085]

实施例2以及实施例3:防水涂层组合物的制备

[0086]

除了使用通过所述合成例2以及合成例3获取到的倍半硅氧烷低聚物之外,按照与实施例1相同的方法制备出防水涂层组合物。

[0087]

比较例1以及比较例2:防水涂层组合物的制备

[0088]

除了使用通过所述比较合成例1以及比较合成例2获取到的倍半硅氧烷低聚物之外,按照与实施例1相同的方法制备出防水涂层组合物。

[0089]

比较例3:防水涂层组合物的制备

[0090]

除了作为倍半硅氧烷低聚物使用hybrid plastics公司的ma0735(methacryl polyhedral oligomeric silsesquioxane cage mixture,下述化学式2)之外,按照与实施例1相同的方法制备出防水涂层组合物。

[0091]

化学式2

[0092][0093]

比较例4:防水涂层组合物的制备

[0094]

除了作为倍半硅氧烷低聚物使用hybrid plastics公司的fl0578(trifluoropropyl poss cage mixture,下述化学式3)之外,按照与实施例1相同的方法制备出防水涂层组合物。

[0095]

化学式3

[0096][0097]

比较例5:防水涂层组合物的制备

[0098]

除了使用三氟丙基甲基硅氧烷(trifluoropropylmethylsiloxane,下述化学式4)替代倍半硅氧烷低聚物之外,按照与实施例1相同的方法制备出防水涂层组合物。

[0099]

化学式4

[0100][0101]

试验例:涂层物品的制备

[0102]

在硬涂层/聚碳酸酯(pc)(东进世美肯公司,680μm)基材上涂布实施例1至实施例3以及比较例1至比较例5的防水涂层组合物并以85℃的温度进行10分钟的固化,从而制备出包括防水涂层的涂层基材。按照如下所述的评估方法对物性进行评估,并将其结果值记载于下述表1中。

[0103]

比较试验例:无涂层的物品的制备

[0104]

按照与所述试验例相同的方法对没有形成防水涂层的硬涂层/聚碳酸酯(pc)(东进世美肯公司,680μm)基材的物性进行评估,并将其结果值记载于下述表1中。

[0105]

评估方法

[0106]

表面硬度测定:按照jis 5600-5-4实施,此时作为荷重选择严苛条件即1kgf的荷重进行测定。铅笔使用了mitsubishi公司产品,每个铅笔硬度执行5次测试,并在发生两个以上的刮擦痕迹时判定为不良。

[0107]

透光率、黄度指数(yi)以及雾度(haze)测定:按照iso 14782,利用coh-400

(nippon denshoku公司)进行测定。每个样本进行5次测定并记载了平均值。

[0108]

橡皮耐磨性测试:按照ks b iso 9211-4实施。此时,橡皮使用了耐磨性测试专用橡皮,并以1kgf的荷重重复执行1500次之后分别对测试前后基材表面的接触角值进行测定。

[0109]

盐水喷雾测试:按照jis k 5400,在35℃的环境下以5%盐水浓度条件实施72小时。为了确认对盐水的耐久性,分别对测试前后基材表面的接触角值进行测定。

[0110]

高温高湿测试:按照jis c 7021,在85℃的温度以及85%的湿度环境下实施120小时。为了确认对高温高湿环境的耐久性,分别对测试前后基材表面的接触角值进行测定。

[0111]

耐刮擦性:按照jis k5600-5-9,使用#0000的钢丝绒(steel wool)以1kgf的荷重实施。此时作为往返次数选择严苛条件即10000次,并利用光学显微镜对刮擦痕迹的有无进行确认。

[0112]

耐久性评估:按照jis k5600-5-9,使用#0000的钢丝绒(steel wool)以1kgf的荷重实施。此时作为往返次数选择严苛条件即10000次,并分别对测试前后基材表面的接触角值进行测定。

[0113]

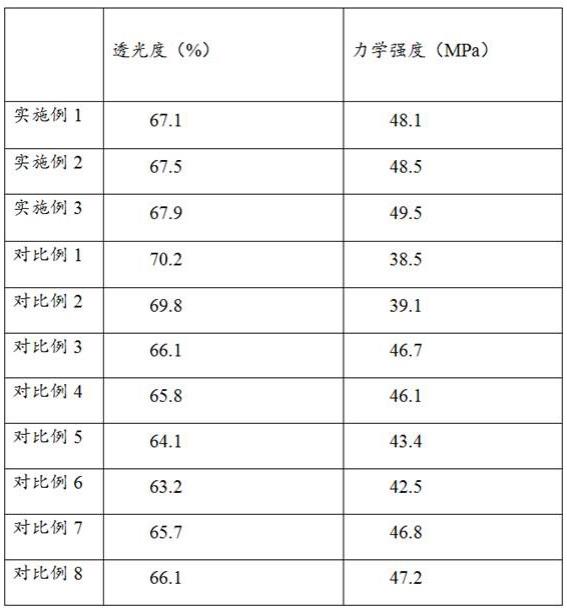

表1

[0114]

[0115][0116]

如上述表1所示,实施例1至实施例3的表面硬度以及透光率等优秀,耐磨性、盐水喷雾、高温高湿、耐久性测试之前以及之后的接触角变化较小,表明与比较例1至比较例5相比在耐磨性、耐刮擦性以及严苛条件下的耐久性更加优秀。与此相反,因为在比较例2以及比较例3中使用的倍半硅氧烷低聚物与溶剂的相容性较低而无法彼此混合,从而无法形成防水涂层,并因此无法对其物性进行评估。

[0117]

通过对实施例1以及实施例2进行比较可以确认,实施例1在耐磨性、耐久性测试之前以及测试之后的接触角变化更小,这表明实施例1与实施例2相比其耐磨性以及耐久性更加优秀。

[0118]

与此相反,因为实施例2在测试前的初始接触角更大为123

°

,这表明实施例2与实施例1相比其滑脱性(防水性)更加优秀。

[0119]

借此可以确认,在包含具有氟(f)为5个以下的较短取代基的倍半硅氧烷低聚物的情况下,可以提升耐磨性以及耐久性等,而在包含具有氟为6个以上的较长取代基的倍半硅氧烷低聚物的情况下,可以提升滑脱性(防水性)。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。