通过炼油厂fcc和烷基化单元将塑料废物转化为聚丙烯的循环经济

背景技术:

1.世界塑料生产的增长极为迅速。根据plasticseurope market research group的数据,2016年世界塑料产量为3.35亿吨,2017年为3.48亿吨,2018年为3.59亿吨。根据麦肯锡公司的数据,2016年全球塑料废物量估计约为每年2.6亿吨,如按目前的轨迹继续下去,预计到2030年将达到每年4.6亿吨。

2.一次性塑料垃圾已成为一个日益重要的环境问题。目前,选择将聚乙烯和聚丙烯废塑料回收为增值化学品和燃料产品的似乎很少。目前,只有少量聚乙烯和聚丙烯通过化学回收法进行回收,其中回收和清洁的聚合物颗粒在热解单元中热解以制造燃料(石脑油、柴油)、料流裂化装置进料或软蜡。

3.将废塑料转化为烃类润滑剂的方法是已知的。例如,美国专利no.3845157公开了废的或原始聚烯烃如乙烯/烯烃共聚物裂解形成气态产物,再将其进一步加工生产合成烃润滑剂。美国专利no.4642401公开了通过在150-500℃的温度和20-300巴的压力下加热粉碎的聚烯烃废物来生产液态烃。美国专利no.5849964公开了一种将废塑料材料解聚成挥发相和液相的方法。挥发相被分离成气相和冷凝物。使用标准精炼技术将液相、冷凝物和气相精炼成液体燃料组分。美国专利no.6143940公开了一种将废塑料转化为重质蜡组合物的工序。美国专利no.6150577公开了一种将废塑料转化为润滑油的方法。ep0620264公开了一种从废的或原始聚烯烃生产润滑油的方法,是在流化床中将废料热裂化以形成蜡状产物,任选地使用加氢处理,然后催化异构化和分馏以回收润滑油。

4.涉及将废塑料转化为润滑油方法的其它文件包括美国专利no.6288296、6774272、6822126、7834226、8088961、8404912和8696994,和美国专利公开号no.2019/0161683、2016/0362609和2016/0264885。前述专利文件通过引用整体并入本文。

5.目前通过热解进行化学回收的方法无法对塑料行业产生重大影响。目前的热解操作生产的是劣质燃料成分(石脑油和柴油系列产品),但这些产品可以足够少的量调混到燃料供应中。然而,如果要回收大量废旧聚乙烯和聚丙烯以解决环境问题,这种简单的调混就无法持续。从热解单元生产的产品质量太差,无法以大量(例如5-20vol.%调混)调混入运输燃料中。

6.然而,为了使一次性塑料实现工业上大量回收以减少其对环境的影响,需要更强大的方法。改进后的方法应该为废旧聚乙烯和聚丙烯塑料建立“循环经济”,其中废塑料被有效回收利用,作为聚合物和高价值副产品的起始材料。

技术实现要素:

7.提供一种将废塑料转化为回收料用于聚丙烯聚合的连续方法。该方法包括选择含有聚乙烯和/或聚丙烯的废塑料,和将这些废塑料通过热解反应器以将至少一部分聚烯烃废物热裂化并产生热解流出物。热解流出物被分离成尾气、石脑油/柴油馏分、重质馏分和烧焦物。

8.此方法与炼油厂结合是本方法的一个重要方面,并允许用诸如聚丙烯的一次性使用废塑料来创立循环经济。因此,将包括石脑油/柴油和重质馏分的热解油和任选的热解蜡送入炼油厂fcc单元,从其中回收液化石油气c

3-c5烯烃/链烷烃混合馏分。将液化石油气馏分送入炼油厂烷基化单元,从烷基化单元中回收丙烷馏分并送入脱氢单元以生产丙烯。

9.炼油厂通常有其自己的流入炼油厂单元的烃进料。送入炼油厂单元的由废塑料热解产生的热解油和蜡的流量可以占流入炼油厂单元总流量的任何实际的或可调节的体积%。一般来说,废塑料热解产生的热解油和蜡的流量,出于实际原因,可最高至总流量即炼油厂流量和热解流量总和的约50vol%。在一个实施方案中,热解油和蜡的流量最高至总流量的约20vol%。

10.除其它因素外,已经发现通过添加炼油厂操作可以将废热解油和蜡升级为更高价值的产品,例如汽油和柴油。而且,通过添加炼油厂操作,已经发现可以从废料热解中有效和高效地生产清洁石丙烷和丙烯并用于最终的聚丙烯聚合物生产。从回收的塑料到产品质量等同于原始聚合物的聚丙烯产品的整个过程实现了积极的经济性。

附图说明

11.图1描述了热解废塑料以生产燃料或蜡的目前实践(基础案例)。

12.图2描述了建立废塑料循环经济的本方法。

13.图3描述了废塑料回收的塑料类型分类。

具体实施方式

14.在本方法中,提供一种通过组合不同工业过程将废聚乙烯和/或聚丙烯回收利用再回到原始聚丙烯以建立循环经济的方法。大部分聚乙烯和聚丙烯聚合物用于一次性塑料,并在使用后被丢弃。一次性塑料垃圾已成为日益重要的环境问题。目前,将聚乙烯和聚丙烯废塑料回收为增值化学品和燃料产品的选择似乎很少。当前,只有少量聚乙烯/聚丙烯通过化学回收法进行回收,其中将回收和清洁的聚合物颗粒在热解单元中热解以制造燃料(石脑油、柴油)、蒸汽裂解装置进料或软蜡。

15.聚丙烯广泛应用于各种消费品和工业产品中。聚丙烯是继聚乙烯之后生产最广泛的第二大商品塑料,具有机械坚固性和高耐化学性。聚丙烯广泛应用于包装、薄膜、地毯和服装用纤维、模塑制品和挤出管道。今天,由于上述回收工作的低效和无效,只有一小部分废聚丙烯产品被收集起来进行回收。

16.图1示出了当今工业中通常操作的热解废塑料燃料或蜡的工艺图。如上所述,通常将聚乙烯和聚丙烯废物一起分选为1。清洁的聚乙烯/聚丙烯废物2在热解单元3中转化为废气4和热解油(液体产品)。来自热解单元的废气4用作操作热解单元3的燃料。现场的蒸馏单元将热解油分离以生产石脑油和柴油5产品,这些产品销往燃料市场。重质热解油馏分6被再循环回热解单元3以使燃料产率最大化。将烧焦物7从热解单元3中移出。重馏分6富含长链线形烃,并且很蜡质(即,冷却至环境温度时形成石蜡)。可以从重馏分6中分离出蜡并销往蜡市场。

17.本方法通过将废聚合物热解产物料流集成到炼油厂操作中来大量地转化热解聚丙烯和/或聚乙烯废塑料。得到的工艺过程生产用于聚合物的原料(用于丙烷脱氢单元的液

化石油气(lpg)丙烷料流)、高质量汽油和柴油燃料和/或高质量基础油。

18.一般而言,本方法为聚丙烯工厂提供循环经济。聚丙烯是由纯丙烯聚合而成的。清洁丙烯可由丙烷脱氢单元制成。脱氢单元的纯丙烷可从炼油厂烷基化单元获得,其中将c

3-c5混合烯烃(来自流化催化裂化(fcc))与异丁烷进行烷基化反应后生成纯丙烷液化石油气(lpg)。

19.通过添加炼油厂的操作,将废热解油和蜡升级为更高价值的产品(汽油和柴油)以及生产清洁丙烷和丙烯用于最终聚丙烯聚合物的生产,从回收的塑料到产品质量等同于原始聚合物的聚丙烯产品的整个过程创立了积极经济。

20.热解单元生产的产物质量差,含有钙、镁、氯化物、氮、硫、二烯和重质组分等污染物,这些产物不能大量用于运输燃料的调混。已经发现,通过让这些产品通过炼油厂单元,可以在预处理单元中捕获污染物并减少它们的负面影响。燃料组分可以采用适当的具有化学转化过程的炼油厂单元进行进一步升级,通过集成工艺过程生产的最终运输燃料更高质并将满足燃料质量要求。本集成工艺方法将产生更清洁和更纯的丙烷料流用于丙烷脱氢单元和最终用于生产聚丙烯。这些大型合规生产使回收利用塑料的“循环经济”成为可能。

21.进出炼油厂操作的碳是“透明的”,这意味着来自废塑料的所有分子不一定最终都进入循环回聚烯烃工厂的确切烯烃产品中,但仍被认为是“红利”,因为进出炼油厂的净“绿”碳是积极的。采用这些集成工艺,聚丙乙烯工厂所需的原始原料量将显著减少。

22.图2示出了本发明的集成方法,将炼油厂操作与回收进行集成来有效生产聚丙烯。图2中,混合的废塑料一起归类为21,清洁的废塑料22在热解单元23中转化为废气24和热解油(液体产物)及任选的热解蜡(环境温度下为固体产物)。来自热解单元的废气24可用作燃料以运行热解单元23。热解油通常经场区的蒸馏单元被分离成石脑油/柴油馏分25和重质馏分26。热解步骤完成后,将烧焦物27从热解单元23中移出。

23.热解单元可以位于废塑料收集站点附近,该地点可以远离炼油厂、靠近炼油厂或在炼油厂内。如果热解单元远离炼油厂,则热解油(石脑油/柴油和重质油)可以通过卡车、驳船、轨道车或管道输送到炼油厂。然而,优选热解单元位于塑料收集站点内或炼油厂内。

24.本方法的优选起始材料是主要含有聚乙烯和聚丙烯的分类废塑料(塑料回收分类类型2、4和5)。预分选的废塑料经过清洗、切碎或造粒后送入热解装置进行热裂解。图1描述了废塑料回收的塑料类型分类。分类类型2、4和5分别是高密度聚乙烯、低密度聚乙烯和聚丙烯。

25.废塑料的适当分选对于减少n、cl和s等污染物非常重要。含有聚对苯二甲酸乙二醇酯(塑料回收分类类型1)、聚氯乙烯(塑料回收分类类型3)和其它聚合物(塑料回收分类类型7)需要分选出到小于5%,优选小于1%,最优选小于0.1%。本方法可以容忍适量的聚苯乙烯(塑料回收分类类型6)。需要将废聚苯乙烯分选出至低于30%,优选低于20%,最优选低于5%。

26.废塑料清洗可去除金属污染物,例如钠、钙、镁、铝和来自其它废物来源的非金属污染物。非金属污染物包括来自元素周期表第iv族的污染物,例如二氧化硅,来自第v族的污染物,例如磷和氮化合物,来自第vi族的污染物,例如硫化合物,以及来自第vii族的卤化物污染物,例如氟化物、氯化物和碘化物。残留金属、非金属污染物和卤化物需要去除至低于50ppm,优选低于30ppm,最优选低于5ppm。

27.如果洗涤不能充分去除金属、非金属污染物和卤化物杂质,则可以使用单独的保护床来去除金属和非金属污染物。

28.通过在热解区中于热解条件下接触塑料材料进料来进行热解,将其中至少一部分进料裂解,从而形成包括1-烯烃和n-链烷烃的热解区流出物。热解条件包括约400-700℃,优选约450-650℃的温度。常规热解技术教导了高于大气压的操作条件。参见例如美国专利no.4642401。此外,已经发现通过调节压力往下,可以控制所期望产品的产率。参见例如美国专利no.6150577。因此,在期望有这种控制的一些实施方案中,热解压力是低于大气压的。

29.图2示出了本集成方法,其中来自热解单元23的全部液体馏分被送至fcc单元28,然后送至烷基化单元29。来自热解单元23的液体馏分包含石脑油/柴油25和重质馏分26。在fcc单元中,热解液体油合并石油衍生油进行裂化,生成液化石油气(lpg)c

3-c4或c

3-c5烯烃/链烷烃混合物30、汽油42和重质馏分31。来自fcc装置28的c

3-c4烯烃/链烷烃混合物30被送至烷基化装置29,在其中生产纯丙烷32和正丁烷33料流。将纯丙烷32送入丙烷脱氢单元34以制备丙烯35,最终制备聚丙烯36。

30.流化催化裂化(fcc)工艺广泛用于炼油行业,用于将从其它炼油厂操作中回收的常压瓦斯油、真空瓦斯油、常压渣油和重油转化为高辛烷值汽油、轻质燃料油、重质燃料油、富含烯烃的轻质气体(lpg)和焦炭。fcc使用高活性沸石催化剂于950-990℉反应器温度下在提升管中以几分钟或更少的短接触时间裂解重烃分子。通常将含有烯烃(丙烯、丁烯)的lpg产物料流升级以制备烷基化汽油,或用于化学品制造。可使用传统的fcc单元。

31.炼油厂通常有其自己的流入炼油厂单元的烃进料。送入炼油厂单元的由废塑料热解产生的热解油和蜡的流量可以占流入炼油厂单元总流量的任何实际的或可调节的体积%。一般来说,废塑料热解产生的热解油和蜡的流量,出于实际原因,可最高至总流量即炼油厂流量和热解流量总和的约50vol%。在一个实施方案中,热解油和蜡的流量最高至总流量的约20vol%。在另一个实施方案中,热解油和蜡的流量最高至总流量的10vol%。已发现约20vol%的量对炼油厂的影响相当实用,同时还提供了极好的结果且是一个可以适应的量。由热解产生的热解油量当然可以控制,以便送入炼油厂单元的馏分提供所期望的体积%流量。

32.在fcc单元中,热解液体油组合石油衍生油进行裂化,产生c

3-c5烯烃/链烷烃混合物30的液化石油气(lpg),以及汽油和重质馏分31。将来自fcc装置的c

3-c5烯烃/链烷烃混合物30送到烷基化装置29,在其中生产纯丙烷32和正丁烷33料流。

33.烷基化工艺过程将轻质烯烃(通常来自fcc装置的丙烯、丁烯)与异丁烷组合以生产高度支化的石蜡基燃料即烷基化汽油。烷基化汽油是一种清洁燃烧、高辛烷值、低硫、低rvp的汽油调合组分,其不含烯烃或芳烃化合物,是一种非常理想的汽油调合组分。常规烷基化工艺使用在30-60℉反应器温度下运行的硫酸催化剂或是在90-95℉反应器温度下运行的氢氟酸催化剂。

34.工业上广泛采用丙烷脱氢来生产丙烯。反应是吸热的,通过多级反应器和级间加热器维持转化反应。此单元一般是在贵金属(pt)催化剂存在下于高温(》900℉)和低压(《50psig)下运行。多级工艺过程生成约85%纯度的丙烯/丙烷混合物。将此料流送往丙烷/丙烯(pp)分离装置,是一个高效蒸馏塔。分离装置生成纯度为99.5-99.8%的纯丙烯料流。

35.丙烷脱氢单元可位于远离炼油厂、靠近炼油厂或炼油厂内。丙烷料流流通过卡车、驳船、轨道车或管道从烷基化单元输送至丙烷脱氢单元。丙烷脱氢装置最好靠近炼油厂烷基化单元或聚丙烯化工厂。

36.本方法制备的丙烯可在丙烯聚合单元40中聚合以制备聚丙烯,由此可制备聚丙烯产品41。

37.聚丙烯是由单体丙烯通过链增长聚合而生产的。使用ziegler-natta催化剂或茂金属催化剂来催化丙烯聚合成具有所期望性能的聚丙烯聚合物。这些催化剂用含有有机铝化合物的特殊助催化剂活化。工业聚合过程使用流化床反应器的气相聚合或环管反应器的本体聚合。气相聚合一般是在h2存在下于50-90℃的温度和8-35atm的压力下进行。本体聚合在60-80℃和施加30-40atm压力下进行以保持丙烯处于液态。

38.丙烯聚合单元优选位于炼油厂附近,以便原料(丙烷和丙烯)可以通过管道输送。对于位置远离炼油厂的石化厂,原料可以通过卡车、驳船、轨道车或管道输送。

39.烷基化单元29还生产清洁高辛烷值汽油37。烷基化汽油37和fcc汽油馏分42被送至炼油厂汽油调混池39。来自fcc单元的重质烃产物31和来自烷基化单元的正丁烷料流可送至适当的炼油厂单元38以升级为清洁汽油、柴油或航空燃料。

40.通过本发明的集成方法实现了循环经济和有效及高效回收活动的益处。

41.提供以下实施例以进一步说明本方法及其益处。这些实施例是例示说明性的而不是限制性的。

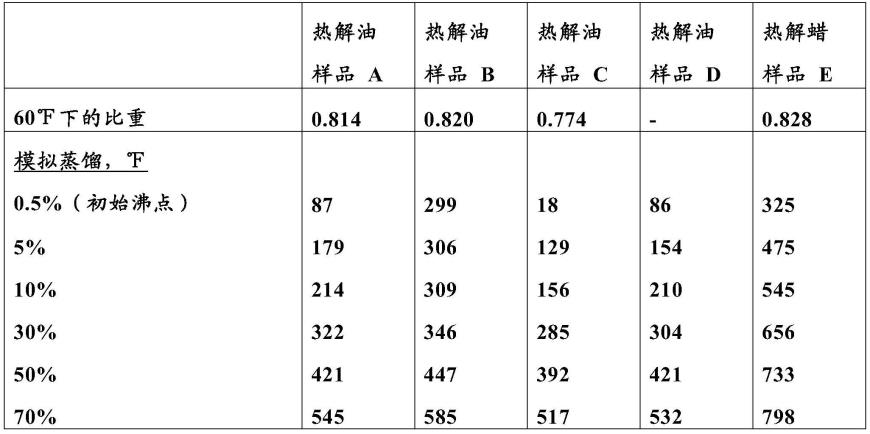

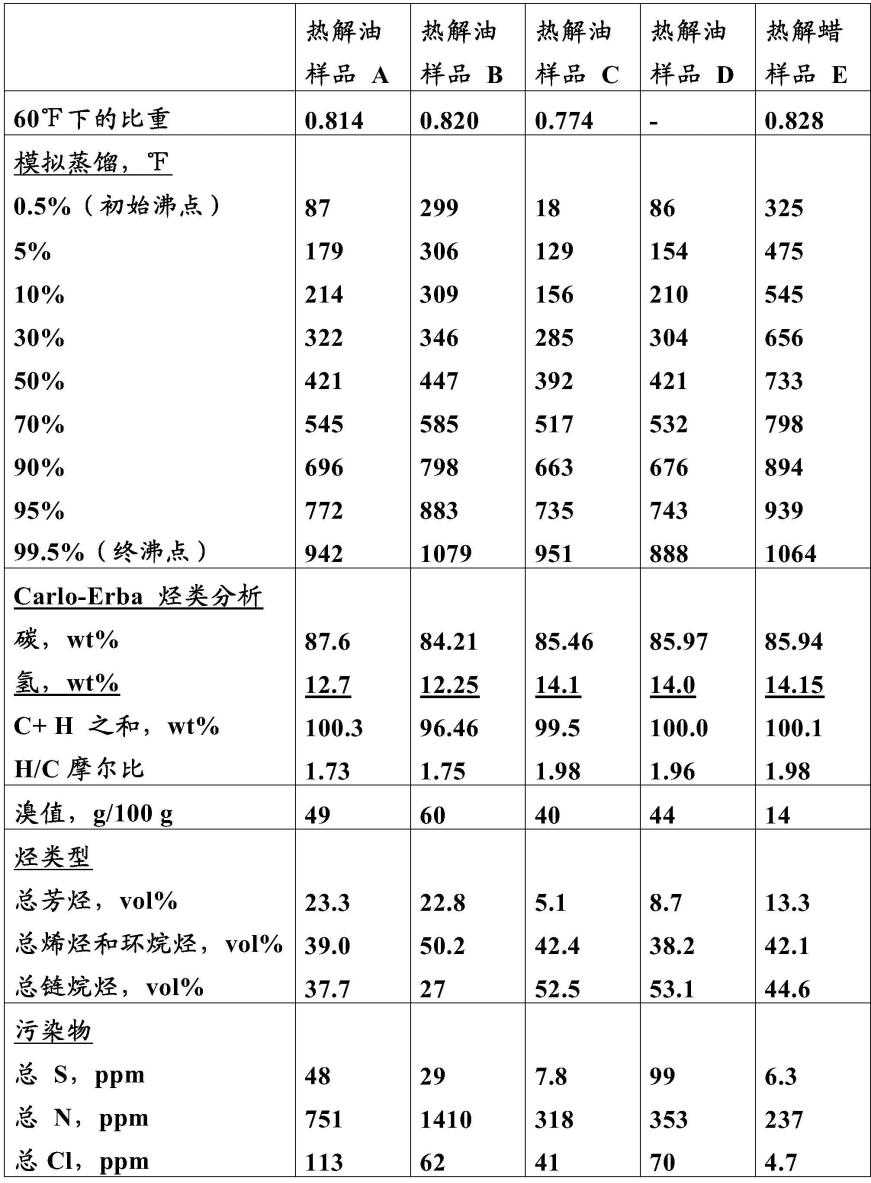

42.实施例1:商业来源热解油和蜡的性质

43.热解油和蜡样品从商业来源获得,它们的性质总结在表1中。这些热解样品是由主要含有聚乙烯和聚丙烯的废塑料通过在大约400-600℃、接近大气压的热解反应器中无需添加任何气体或催化剂条件下热分解制备的。热解单元一般生成气体、液体油产物、任选的蜡产物和烧焦物。将含热裂解烃的热解单元塔顶气流冷却来收集冷凝物,作为热解油(环境温度下为液体)和/或热解蜡(环境温度下为固体)。热解油是热解单元的主要产品。一些单元除热解油外还生产热解蜡作为单独的产品。

44.表1

45.由废塑料热解获得的油和蜡的性质

46.[0047][0048]

astm d4052方法用于比重测量。用astm d2887方法获得模拟沸点分布曲线。碳和氢的carlo-erba分析基于astm d5291方法。溴值测量基于astm d1159方法。烃类分析是用高分辨率磁质谱仪使用40-500da扫描的磁体进行的。总硫是根据astm d2622方法使用xrf测定。氮是采用改进的astm d5762方法使用化学发光检测进行测定。总氯化物含量是采用改进的astm7359方法使用燃烧离子色谱仪测量。石脑油和馏出物沸程内的氧含量是使用gc/ms测量法的gc来评估,其中电子电离检测器的m/z范围为29-500。油中微量金属和非金属元素是使用电感耦合等离子体-原子发射光谱法(icp-aes)测定。

[0049]

分选塑料即主要来自聚乙烯和聚丙烯废料的工业热解过程生成比重范围为0.7-0.9、沸程为18至1100℉的优质烃料流,如同热解油或热解蜡中的情况。

[0050]

热解产物是相当纯的主要由碳和氢组成的烃。氢碳摩尔比从1.7变动到接近2.0。溴值在14-60的范围内,表明来自烯烃和芳烃的不饱和度不等。芳烃含量在5-23vol.%范围,严苛程度越高的单元会产生更多的芳烃。根据热解单元的工艺条件,热解产物的石蜡含量在20vol.%中值到50vol.%中值。热解产物含有大量烯烃。样品a和b是在较严苛条件如较高热解温度和/或较长停留时间下生产的热解油,含有更高的芳烃和更低的链烷烃成分,因此h/c摩尔比约为1.7和溴值为50-60。样品c和d是在不太严苛的条件下生产的,热解油的链烷烃含量较高,因此h/c摩尔比接近2.0和溴值约为40。样品e即热解蜡主要是链烷烃即饱和烃,含有大量的正构烃(相对于支化烃),具有仅为14的低溴值。

[0051]

以下实施例2-5示出了用于运输燃料的废塑料热解油的评估。

[0052]

实施例2:作为运输燃料评估的热解油的分馏

[0053]

将样品d蒸馏以生成代表汽油(350℉-)、航空燃料(350

–

572℉)、柴油(572

–

700℉)和重质(700℉

)馏分的烃馏分。表2总结了蒸馏产物馏分中的沸点分布和杂质分布。

[0054]

表2

[0055]

热解油蒸馏成燃料馏分

[0056][0057][0058]

实施例3:热解油馏分用于汽油燃料的评估

[0059]

样品f是汽油燃料沸程的热解油,对其进行评估以评定用作汽油燃料的潜力。样品f的碳数范围为c5

–

c12,是典型的汽油燃料。

[0060]

由于热解油的烯烃性质,氧化稳定性(astm d525)和生胶倾向(astm d381)被认定为最关键的要检查的性质。研究辛烷值(ron)和马达法辛烷值(mon)也是发动机性能的关键性质。ron和mon值是由详细的烃gc分析估算的。

[0061]

表3

[0062]

热解油石脑油馏分用于汽油燃料的评估

[0063][0064]

样品f是汽油燃料沸程的热解油馏分,由于其质量差,本身不能用作汽车汽油燃料。此来自热解油的汽油馏分显示出非常差的氧化稳定性,与目标稳定性超过1440分钟相比,样品f仅90分钟后就失败。热解汽油的洗胶质目标超过4mg/100ml,表明有严重生胶倾向。与参比汽油相比,热解汽油的辛烷值较差。使用优质无铅汽油作为参比汽油。

[0065]

我们还考察了将有限量的热解汽油馏分与参比汽油调混的可能性。我们的研究显示,样品f能以可最高至15vol.%的量调混到炼油厂汽油中,同时仍能满足燃料性能目标。通过将热解汽油产物与炼油厂燃料整合,可以保持整体产品质量。

[0066]

这些结果表明,热解油生产的汽油馏分作为汽油燃料的效用有限。优选在炼油厂单元中进行升级以将此热解油的汽油馏分转化为满足汽油燃料性能目标的烃。

[0067]

实施例4:热解油馏分用于航空燃料的评估

[0068]

样品g是航空燃料沸程的热解油馏分,对其进行评估以评定用作航空燃料的潜力。样品g的碳数范围为c9

–

c18,是典型的航空燃料。

[0069]

由于热解油的烯烃性质,航空燃料热氧化试验(d3241)被认为是最关键的试验。热解油航空燃料馏分自身即样品g仅具有36分钟的氧化稳定性,表明纯热解航空燃料馏分不适合用作航空燃料。

[0070]

我们制备了5vol.%热解航空燃料馏分(样品g)与炼油厂生产的航空燃料的调混物。如表4所示,该调混物在航空燃料氧化试验中仍然失败。

[0071]

表4

[0072]

热解油航空燃料馏分用于航空燃料的评估

[0073][0074]

这些结果表明,热解油所生产的航空燃料馏分完全不适合航空燃料,需要在炼油厂单元中进行升级以将此热解油的航空燃料馏分转化为满足航空燃料性能目标的烃。

[0075]

实施例5:热解油馏分用于柴油燃料的评估

[0076]

样品h是柴油燃料沸程的热解油,对其进行评估以评定用作柴油燃料的潜力。样品h的碳数范围为c14

–

c24,是柴油的典型范围。

[0077]

样品h含有大量的正构烃。由于正构烃倾向于表现出蜡状特性,因此倾点(astm d5950-14)和浊点(astm d5773)等冷流特性被认为是最关键的测试。

[0078]

我们用10vol.%和20vol.%样品h与炼油厂生产的柴油制备了两种调混物。然而,对于倾点要低于-17.8℃(0℉)的目标倾点,两个调混物仍是失败。

[0079]

表5

[0080]

热解油柴油馏分用于柴油的评估

[0081][0082]

这些结果表明,此热解油自身完全不适合用于柴油燃料,需要在炼油厂单元中进行升级以将此热解油的柴油馏分转化为符合柴油燃料性能目标的烃。

[0083]

实施例6:热解产物至fcc单元或fcc预处理器单元进行共处理

[0084]

表1的结果显示,主要源自聚乙烯和聚丙烯废料的分选塑料的工业热解过程产生了主要由碳和氢构成的优质热解油或热解蜡。采用良好的分选和高效的热解单元操作,氮和硫杂质水平低至足以使现代炼油厂可以将热解原料共同进料到其加工单元进行处理,而不会产生有害影响。

[0085]

然而,一些热解油或蜡可能仍含有大量金属(ca、fe、mg)和其它非金属(s、n、p、si、cl、o),它们可能会对炼油厂转化单元的运行产生负面影响。对于具有高杂质含量的热解产物,优选地在送入fcc单元之前将其进料到fcc进料处理器单元,以便将大部分杂质用预处理器有效去除。

[0086]

如图2所示,通过将整个热解原料送入fcc单元或fcc单元前的fcc预处理器单元,热解油和蜡被转化为废气、lpg链烷烃和烯烃、fcc汽油和重质烃组分。fcc汽油是一种有价值的汽油调合组分。重质馏分、轻循环油(lco)和重循环油(hco)在后续的转化单元包括航空燃料加氢处理单元、柴油加氢处理单元、加氢裂化装置和/或焦化单元中进一步转化,以生产更多具有满意产品性能的汽油、航空燃料和柴油燃料。lpg链烷烃和烯烃或者在烷基化单元中进一步加工,或者部分用于含有回收成分的石油化工产品的生产。c3丙烷和丙烯混合蒸汽是生产聚丙烯的宝贵原料。

[0087]

以下实施例7和8以fcc单元为例,说明在炼油厂转化单元中将废塑料热解产物转化为优质运输燃料。

[0088]

实施例7:热解油在fcc中的转化

[0089]

为研究废塑料热解油共处理对fcc的影响,用样品a和c进行了一系列实验室试验。真空瓦斯油(vgo)是fcc的典型进料。将20vol.%热解油与vgo的调混物和纯热解油的fcc运

行与纯vgo进料的fcc运行进行了比较。

[0090]

fcc实验是在kayser technology inc.制造的model c ace(先进裂化评价)装置上使用来自炼油厂的再生平衡催化剂(ecat)进行的。该反应器是使用n 2

作为流化气体的固定流化床反应器。催化裂化实验在大气压和900℉反应器温度下进行。通过改变催化剂的量,使催化剂/油比在5到8之间变动。使用配备有gc和fid检测器的炼油厂气体分析仪(rga)收集和分析气体产品。在1300℉的空气存在下进行废催化剂的原位再生,再生烟气通过leco单元以确定焦炭产率。将液体产物称重并在gc中进行分析,以进行模拟蒸馏(d2887)和c

5-组成分析。在物料平衡的情况下,确定焦炭、干气组分、lpg组分、汽油(c5-430℉)、轻循环油(lco,430-650℉)和重循环油(hco,650℉

)的产率。结果总结在下表6中。

[0091]

表6

[0092]

热解油共进料至fcc的评价

[0093][0094]

*:转化率

–

430℉

馏分转化为430℉-的转化率

[0095]

**:燃料沸程范围内整个液体产品中n和o的杂质含量,通过gc x gc测定,ppm

[0096]

***:辛烷值,(r m)/2,由fcc汽油的详细烃gc分析来估算。

[0097]

表6中的结果表明,最高至20vol.%热解油的共进料仅使fcc单元运行发生非常轻微变化,这表明最高至20%热解油的共处理是很容易实现的。调混20vol.%的样品a或样品c导致焦炭和干气产率轻微降低,汽油产率略有增加,lco和hco略有降低,这在大多数情况下都是有利的。由于热解油的链烷烃性质,20%a和c的调混物将辛烷值降低了约3-5个数值。凭借炼油厂操作的灵活性,这些辛烷值的减少可以通过调混或进料位置调整来补偿。

[0098]

fcc单元将热解油裂化成燃料范围的烃,减少了杂质,并将正链烷烃异构化为异链烷烃。所有这些化学过程都将改善热解油和蜡的燃料性质。通过将热解油与沸石催化剂共同进料通过fcc工艺单元,燃料范围内的氧和氮杂质显着减少,从约300-1400ppm n减少到约30ppm n,从约250-540ppm o减少到约60-80ppm o。所有这些共进料产品的烃成分都在典型的fcc汽油范围内。

[0099]

100%热解油的fcc运行显示辛烷值大量减少约13-14个数值。这表明热解油的共处理优选于纯100%热解油的处理。

[0100]

实施例8:在fcc中共处理热解蜡

[0101]

为研究废塑料热解蜡共处理对fcc的影响,对样品e和vgo进行了一系列实验室试验。与实施例7类似,将20%热解蜡与vgo的调混物和纯热解蜡的fcc性能与纯vgo进料的fcc性能进行比较。结果总结在下表7中。

[0102]

表7

[0103]

热解蜡共进料至fcc的评价

[0104][0105]

*:转化率

–

430℉

馏分转化为430℉-的转化率

[0106]

**:辛烷值,(r m)/2,由fcc汽油的详细烃gc分析来估算。

[0107]

表7中的结果表明,最高至20vol.%热解蜡的共进料仅使fcc单元运行发生非常轻微变化,这表明最高至20%热解油的共处理是很容易实现的。调混20vol.%的样品e导致焦炭和干气产率非常轻微降低至没有变化,lpg烯烃产率显著增加,汽油产率非常轻微增加,lco和hco略有下降,这在大多数情况下都是有利的情况。由于热解蜡的链烷烃性质,20%样品e的调混物使辛烷值略微降低了1.5个数值。凭借炼油厂调混的灵活性,这些辛烷值的减少可以通过微调混很容易补偿。

[0108]

100%热解蜡的fcc运行显示转化率显著增加,辛烷值减少6个数值。这显示热解蜡

的共处理优选于100%热解蜡的处理。

[0109]

实施例9:来自共处理废塑料热解产物的fcc单元的lpg烯烃进料至炼油厂烷基化单元

[0110]

共进料至炼油厂fcc单元的热解油生成大量具有回收成分的c

3-c5烯烃,从fcc轻馏分回收单元分离出仅c4、c

3-c4或含回收烯烃的c

3-c5料流,然后送入烷基化装置。lpg烯烃和异丁烷在烷基化反应器中进行反应,生成丙烷、丁烷和烷基化汽油。烷基化汽油和丁烷是非常有价值的汽油调混组分。来自烷基化单元的清洁丙烷是化学品生产的有价值原料。

[0111]

实施例10:将回收的c3进料用于生产丙烯,然后生产聚丙烯树脂和聚丙烯消费品

[0112]

将如实施例9中的来自烷基化单元的清洁丙烷进行脱氢来生产用于聚合单元的丙烯,以生产含回收成分的聚丙烯聚合物。

[0113]

含有一些回收聚乙烯/聚丙烯衍生料的聚丙烯树脂具有质量等同于完全由原始石油资源制成的原始聚丙烯的高品质。然后将含有回收材料的聚丙烯树脂进一步加工以生产各种满足消费品需求的聚丙乙烯产品。这些聚丙烯消费品现在包含化学回收的循环使用聚合物,而聚丙烯消费品的质量等同于完全由原始聚丙乙烯聚合物制成的产品。这些化学回收聚合物产品与机械回收聚合物产品不同,后者的质量不及由原始聚合物制成的聚合物产品。

[0114]

上述实施例一起清楚地示出了一种新的回收大量聚乙烯和聚丙烯衍生废塑料的有效方法,即通过热解进行化学回收,然后通过高效集成将热解产物共进料至炼油厂fcc。这种集成允许优质燃料和循环聚合物生产。

[0115]

本文中所使用的词语“包括”或“包含”旨在作为开放性连接词,意思是包含命名的元素,但不一定排除其它未命名的元素。词语“基本由

……

组成”或“基本上由

……

组成”旨在表示排除对组成具有任何重要意义的其它元素。词语“是由

……

组成”或“由

……

组成”意在作为一种连接词,意指排除所列举元素之外的所有元素,除了仅有的少量杂质。

[0116]

本文引用的所有专利和出版物均在不与本文不一致的范围内通过引用并入本文。应当理解,上述实施方案的某些上述结构、功能和操作对于实践本发明不是必需的,且仅仅为了例示性实施方案或实施方案的完整性而包括在描述中。此外,应当理解,上述引用的专利和出版物中阐述的具体结构、功能和操作可以结合本发明实施,但它们对于本发明的实施不是必需的。因此,应当理解,本发明可以如具体描述的那样以其它方式实施,只要不实际背离由所附权利要求限定的本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。