1.本发明涉及高炉喷吹燃料技术领域,尤其涉及一种用于高炉喷吹的生物质富氢微粉及合成气的制备方法。

背景技术:

2.生物质是一种碳中性、环境友好的可再生能源,主要由木质素、纤维素和半纤维素构成。将生物质用于钢铁工序能减少化石燃料的消耗和二氧化碳的排放,也可以推动能源结构清洁低碳化。近年来,全球生物质能的开发利用得到了飞速发展。同时,生物质资源由于可磨性差、体积密度小、能量密度低、水分含量高等特点,使得存储和运输成本较高,工业加工难度较大,燃烧不够稳定,燃烧率波动大,限制了其在工业中的应用,因此通常需要对生物质资源进行转化处理。

3.目前将生物质转化为燃料的途径主要包括沼气技术、气化技术液化技术和热解。例如专利cn110218826a公开了一种生物质水热炭进行高炉喷吹的方法,将生物质水热炭化处理,得到生物质水热炭制粉,将其用于高炉喷吹,提升生物质资源的综合利用效率,降低炼铁生产co2排放量。但是水热炭工艺以水为介质,要达到符合高炉喷吹要求的水分含量需要较大能耗除水,而且水热炭化时间较长,能耗高。专利cn112280577a公开了一种高炉喷吹生物质焦的制备及加工方法,对生物质进行高温干馏若干小时,得到生物质焦,用于高炉喷吹。或者,现有技术还有通过将生物质热解为可燃气体,作为高炉喷吹气体。均存在能耗高、制备时间长等问题。

4.现有技术中高炉喷吹固体燃料多为煤粉,煤粉热值和比重均较高,喷吹综合特性较优。生物质由于比重低,体积燃烧热值低,因此直接将其单独以固体燃料形式100%用于高炉喷吹的研究还较少。

5.有鉴于此,有必要设计一种改进的用于高炉喷吹的生物质富氢微粉及合成气的制备方法,以解决上述问题。

技术实现要素:

6.为了克服上述现有技术的不足,本发明的目的在于提供一种用于高炉喷吹的生物质富氢微粉及合成气的制备方法。该方法通过根据高炉对固体喷吹燃料的要求,降低生物质的粒度大小和水分含量,并在非液相水环境中进行加氢脱氧提质,从而得到热值显著提高的生物质富氢微粉,可以一定程度上弥补生物质体积密度低带来的体积发热值低的问题,而且原位固相提质,能够简化工序、降低能耗和制备时间,且水分含量控制简单。

7.为实现上述发明目的,本发明提供了一种用于高炉喷吹的生物质富氢微粉的制备方法,包括:根据高炉对固体喷吹燃料的要求,降低生物质的粒度大小和水分含量,并进行加氢脱氧提质,得到生物质富氢微粉直接用于高炉喷吹,所述加氢脱氧提质过程在非液相水环境中进行。

8.作为本发明的进一步改进,所述制备方法还包括降低所述生物质的碱金属含量。

9.作为本发明的进一步改进,所述制备方法还包括提高所述富氢微粉的密度,即以生物质和矿物质为原料,进行加氢脱氧提质,所述生物质和所述矿物质中的矿物离子在所述加氢脱氧提质过程中发生键合,得到高密度生物质富氢微粉直接用于高炉喷吹。

10.作为本发明的进一步改进,所述制备方法的所有过程均在非液相水环境中进行,且所述加氢脱氧提质通过气相变压闪蒸实现。

11.作为本发明的进一步改进,所述气相变压闪蒸包括:将所述生物质依次置于若干个高温高压过热气相反应器中,进行降压逐级闪蒸,以使所述生物质发生破碎、水分蒸发和结构重组;所述结构重组包括加氢脱氧提质和脱氧提碳。

12.作为本发明的进一步改进,所述高温高压过热气相反应器的个数≥2;且第一级所述高温高压过热气相反应器的温度大于220℃,压力大于2.0mpa,停留时间为5-40min;第二级所述高温高压过热气相反应器的温度为120-160℃,压力为1.0-1.4mpa,停留时间为5-60min。

13.作为本发明的进一步改进,所述高温高压过热气相反应器中的气相介质包括过热蒸汽、二氧化碳、氨气、甲烷、页岩气和焦炉煤气、高炉煤气、转炉煤气中的一种或多种。

14.作为本发明的进一步改进,所述高温高压过热气相反应器中的气相介质同时包含过热蒸汽和氨气。

15.作为本发明的进一步改进,所述生物质富氢微粉的粒度在200目以下的比例高于60%,水分含量低于5%,氢质量含量大于6%,氧含量低于25wt%;体积密度为0.4-0.6g/cm3。

16.作为本发明的进一步改进,所述生物质富氢微粉的钠元素含量小于0.1%,钾元素含量小于0.1%。

17.一种用于高炉喷吹的生物质合成气的制备方法,将以上任一项所述的制备方法得到的生物质富氢微粉气化得到生物质合成气,用于高炉喷吹。

18.本发明的有益效果是:

19.1.本发明提供的用于高炉喷吹的生物质富氢微粉的制备方法,根据高炉对固体喷吹燃料的要求,降低生物质的粒度大小和水分含量,并在非液相水环境中进行加氢脱氧提质,从而得到热值显著提高的生物质富氢微粉,可以一定程度上弥补生物质体积密度低带来的体积发热值低的问题,而且原位固相提质,能够简化工序、降低能耗和制备时间,且水分含量控制简单。此外,由于氢含量提高,可显著减少二氧化碳排放量。

20.2.本发明通过气相变压闪蒸处理,在实现加氢脱氧提质的同时,还能实现对生物质原料的破碎,有助于细胞内水分的蒸发,使得粒度减小,水分含量降低。而且,生物质细胞内的水分释出过程,也会对细胞壁中纤维素的加氢还原起到较优效果。

附图说明

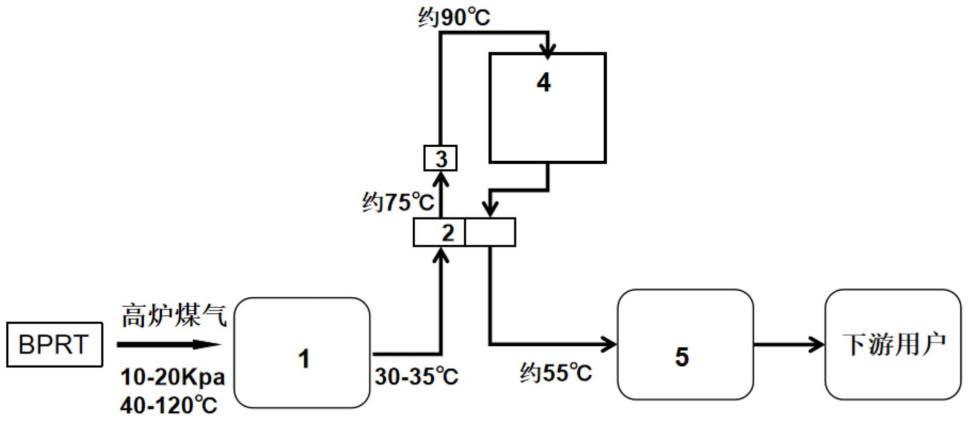

21.图1为用于高炉喷吹的生物质富氢微粉的制备流程图。

22.图2为用于高炉喷吹的生物质合成气的制备流程图。

23.图3为用于高炉喷吹的生物质合成气的另一种制备流程图。

24.图4为用于高炉喷吹的生物质合成气的工艺路线图。

具体实施方式

25.为了使本发明的目的、技术方案和优点更加清楚,下面结合具体实施例对本发明进行详细描述。

26.在此,还需要说明的是,为了避免因不必要的细节而模糊了本发明,在具体实施例中仅仅示出了与本发明的方案密切相关的结构和/或处理步骤,而省略了与本发明关系不大的其他细节。

27.另外,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

28.本发明提供的富氢微粉是基于高炉喷吹燃料的需求和要求,将热值、堆密度、粒度、水分、碱金属等参数不符合高炉喷吹的初始含碳类原料通过加氢脱氧提质、加碳脱氧等操作(主要通过气相爆破实现),转化为符合高炉喷吹的燃料。含碳类原料可以选自生物质原料、废气塑料、橡胶、煤等原料。

29.请参阅图1所示,本发明提供的一种用于高炉喷吹的生物质富氢微粉的制备方法,包括:对生物质原料进行加氢脱氧提质,得到生物质富氢微粉,使得其适合直接用于高炉喷吹。生物质原料通常由若干粘结在一起的植物细胞组成,植物细胞的细胞壁主要由木质素、纤维素和半纤维素构成,其中木质素还充当细胞之间的粘结剂,而细胞内通常含有大量水分及少量无机盐。通过对生物质原料进行加氢脱氧提质,使得木质素、纤维素或半纤维素的氢含量提高,碳相对含量降低,因此用于高炉喷吹时二氧化碳排放量显著降低;而且,氢含量的提高,能显著提高燃烧性和发热值,可以一定程度上弥补生物质体积密度低带来的体积发热值低的问题。

30.具体地,在制备过程中,主要根据高炉对固体喷吹燃料的要求,例如粒度大小、水分含量、碱金属含量、体积密度等的要求,降低生物质的粒度大小和水分含量,并进行加氢脱氧提质,得到生物质富氢微粉直接用于高炉喷吹,其中,加氢脱氧提质过程在非液相水环境中进行(优选制备方法的所有过程均在非液相水环境中进行),如此操作,可防止水环境导致燃料产物的水分含量身高,从而还需额外进行高强度干燥处理,提高能耗的问题。

31.降低粒度大小和水分含量以及加氢脱氧提质三个过程的顺序和次数不作要求,例如可先对生物质进行初始破碎至5cm以下(优选2cm以下,更优选1cm以下),然后将水分含量控制在25%以下,再进行加氢脱氧提质,得到的生物质富氢微粉,还可进一步调控粒度和水分含量,使得粒度在200目以下的比例高于60%,挥发分30-60%,水分低于5%,优选低于2%,更优选低于1.5%。生物质富氢微粉的氢质量含量大于6%,氧含量低于30wt%,更优选低于20wt%,更优选为12%-18%;体积密度为0.4-0.6g/cm3,发热量大于等于24mj/kg。得到的此种参数指标的高密度生物质富氢微粉,能够百分百直接用于高炉喷吹,无需复配其他固体燃料,显著降低能耗,缩减制备时间,降低二氧化碳释放量,而且实现生物质废弃物的高价值利用。

32.作为其中一种实施方式,加氢脱氧提质通过气相变压闪蒸实现。高温高压过热气相反应器中的气相介质包括过热蒸汽、二氧化碳、氨气、甲烷、页岩气和焦炉煤气、高炉煤气、转炉煤气等工业废气,还可以含有氢气、co、co2等,气相介质且含氢元素。利用氢元素在

高温高压气相条件下,解离出活性氢,例如氢离子或氢自由基,然后催化生物质自拆解、降解转化,实现加氢脱氧提质。在此过程中,还可添加其他能够催化加氢的催化剂,促进反应的发生。气相变压闪蒸处理,在实现加氢脱氧提质的同时,还能实现对生物质原料的破碎,有助于细胞内水分的蒸发,使得粒度减小,水分含量降低。而且,生物质细胞内的水分释出过程,也会对细胞壁中纤维素的加氢还原起到较优效果。

33.特别地,第一级高温高压过热气相反应器中的气相介质包括过热蒸汽和氨气。生物质中的氧主要以小分子羧酸形式脱除,通过适量氨气的加入,能够促进酸性物质的分离脱除,从而提高脱氧效果。过热蒸汽和氨气的体积比为(90%:10%)-(50%:50%)。

34.具体地,气相变压闪蒸包括:将生物质原料依次置于若干个高温高压过热气相反应器中,进行降压逐级闪蒸,以使生物质发生破碎、水分蒸发和结构重组;结构重组包括加氢脱氧提质和脱氧提碳。高温高压过热气相反应器的个数≥2;且第一级高温高压过热气相反应器的温度大于220℃,压力大于2.0mpa。

35.例如,第一级高温高压过热气相反应器的温度为240-280℃,压力为2.4-2.8mpa,停留时间为0.5-3min;第二级高温高压过热气相反应器的温度为140-160℃,压力为1.2-1.4mpa,停留时间为5-15min,以此类推。

36.再例如,第一级高温高压过热气相反应器的温度为240-280℃,压力为2.4-2.8mpa,停留时间为5-40min,优选为15-40min;第二级高温高压过热气相反应器的温度为120-160℃,优选为140-160℃,压力为1.0-1.4mpa,停留时间为5-60min。

37.在一些实施方式中,制备方法还包括降低生物质的碱金属含量,可通过对初始生物质进行甄选或者根据成份配料,保证灰分含量及灰分成分中有害元素满足要求。也可以在气相变压闪蒸过程中,促进细胞内碱金属离子的释出,然后分离。生物质富氢微粉的钠元素含量小于0.1%,钾元素含量小于0.1%。

38.在另一些实施方式中,制备方法还包括提高富氢微粉的密度,例如可通过将生物质富氢微粉与重金属元素络合,提高其比重。例如将生物质原料与铁矿粉或脱硫灰一起进行气相变压闪蒸,使得生物质拆解得到的产物能够与铁矿粉或脱硫灰中的重金属离子发生络合,从而得到改性的生物质富氢微粉。重金属离子在燃烧过程中,还能起到促进燃烧的作用。

39.以生物质为处理对象,高炉喷吹工业应用面临的三个瓶颈问题主要如下:

40.(1)粒度较粗,按照现有专利技术生产的粒度-200目比例仅为18%,需要解决粒度的问题。

41.前序工序的生物质破碎装置,将生物质破碎至1-2mm。破碎装置内设置多级孔筛,根据生物质属性来调节孔筛数目,比如好破碎的生物质,减少小粒径孔筛,不好破碎的生物质,增加小粒径孔筛。灵活调节入炉原料粒径,既保证了后续闪爆后能达到-200目的粒度要求,也能尽量提高破碎效率。

42.(2)水分含量高,按照现有专利技术生产的物料收到测试水分22%,太高,无法直接喷吹,需要尽量减少水分含量,主要由于产品为多孔材料容易吸收环境水分。而水分在变压闪蒸过程中起到如下作用:作为酸性物质和水解中间产物等的场传递介质;传热介质,因此该过程的水分含量调控对产物结构具有重要影响。

43.目前生物质处理后的水分在10%左右,需要增加一个干燥装置,比如后面加一个

微波干燥装置,一方面脱除水分,另一方面活化生物质基团,提高生物质的燃烧反应活性。干燥后,直接装入罐车或防潮袋,避免吸收环境水。

44.(3)现有生物质氧含量比较高,氢含量低,高炉喷吹有效热值低

45.请参阅图1和2所示,按照现有测算,原有技术的富氢微粉的有效发热值低,理论置换比比较低,需要采用技术不断的降低产品中的氧含量,提高产品中的氢含量。比如提高闪蒸温度、延长时间,采用其他工业富氢气体加氢等。

46.以水蒸气变压闪蒸为例,生物质汽爆过程的影响因素主要分为以下四类:物料参数、操作参数、设备参数和产品参数。其中,物料参数主要包括生物质物料种类化学组成、物理结构、水分状态和颗粒尺寸(与装料系数相关),其决定了所选择的汽爆工艺和操作条件,并且与汽爆过程能耗和汽爆效果及后续产品性能密切相关。本发明以高炉喷吹燃料为导向,对各个影响因素进行调控,以得到高性能富氢微粉。

47.一般认为,蒸汽爆破过程中,半纤维素发生部分自水解作用转化成单糖和低聚物(酸类物质),而木质素则降解成为糖类和酚类低聚物。高温条件下,半纤维素链上水解下来的乙酰基生成乙酸又加剧了半纤维素的糖苷键和木质素上β-酯键的水解。因此,在一定范围内处理强度越大,则半纤维素的水解以及木质素的降解的程度越大,组分分解的效果越明显。物料的含水量对爆破作用影响较大,液体比例较大,爆破效果就差;在爆破时也并非压力越高越好。

48.如下表所示,为无烟煤、烟煤、以及生物质处理前后的指标参数。

[0049][0050]

从表中可以看出,生物质挥发分和水分含量高,固定碳和热值较低。无烟煤:h/c=0.043;烟煤:h/c=0.047;生物质:h/c=0.12。因此,需要对生物质进行脱氧增氢提碳使其能够直接用于高炉喷吹。

[0051]

请参阅图2-4所示,本发明还提供一种用于高炉喷吹的生物质合成气的制备方法,将以上任一项所述的制备方法得到的生物质富氢微粉气化得到生物质合成气,用于高炉喷吹。

[0052]

在现有的处理生物质和有机固废的技术中,生物质气化适用于处理各类废弃物,在废弃物处理中具有很高的应用潜力。生物质气化是指生物质原料压制成型或经简单的破碎加工处理后,在气化炉内的一定热力学条件下,使生物质的高聚物发生热解、氧化、还原、

重整反应,热解伴生的焦油进一步热裂化或催化裂化为小分子碳氢化合物,进行气体净化处理最终获得以h2、co为主的合成气过程。合理利用气化剂和调控适宜的气化条件,优化生物质气产气工艺,进一步提高产气量及产气品质,有利于替代天然气、煤和石油等化石能源。

[0053]

进一步的,还可将生物质和金属矿物粉一起制成生物质富氢微粉,然后气化制成合成气,如此,能够进一步调控富氢微粉的元素含量,复合的金属还可以在气化过程中起到催化作用,提高气化效率。生物质和金属矿物粉的质量比为(1-20):1,优选为(5-15):1,更优选为(8-12):1;生物质和矿物质的粒度均在2cm以下,水分含量控制在25%以下。金属矿物粉的粒度在2mm以下,更优选在0.5mm以下,更优选在0.2mm以下;以促使矿物质向生物质内的渗透,进而提高生物质和矿物质中的矿物离子的键合度。矿物质包括铁矿粉、脱硫灰、冶金废渣中的一种或多种。矿物离子主要为钙、铁等离子,可与生物质中剩余含氧基团键合,如羟基、羧基、烷氧基等。由于矿物离子的摩尔质量远大于氢,因此矿物离子取代含氧活性基团中的h原子后,可相应提高富氢微粉的体积密度。

[0054]

实施例1

[0055]

一种用于高炉喷吹的生物质富氢微粉的制备方法,包括以下步骤:

[0056]

s1.将生物质原料进行破碎,得到粒度在1-2cm的颗粒;

[0057]

s2.将颗粒送入第一级高温高压过热蒸汽反应器,温度为320℃,压力为3.2mpa,停留时间为5min;然后瞬间泄压置入第二级高温高压过热蒸汽反应器,温度为130℃,压力为1.2mpa,停留时间为20min。

[0058]

在上述工艺基础上,通过工艺的精细化调控,得到的生物质富氢微粉可达到如下条件:体积密度为0.41kg/m3,生物质富氢微粉的c、h、o元素含量分别为65.2%,9.8%,18.2%,发热量约为24.03mj/kg。

[0059]

实施例2

[0060]

一种用于高炉喷吹的生物质富氢微粉的制备方法,包括以下步骤:

[0061]

s1.将生物质原料进行破碎,得到粒度在1-2cm的颗粒;

[0062]

s2.将颗粒送入第一级高温高压过热蒸汽反应器,温度为250℃,压力为2.5mpa,停留时间为20min;然后瞬间泄压置入第二级高温高压过热蒸汽反应器,温度为150℃,压力为1.3mpa,停留时间为20min。

[0063]

在上述工艺基础上,通过工艺的精细化调控,得到的生物质富氢微粉可达到如下条件:体积密度为0.40kg/m3,生物质富氢微粉的c、h、o元素含量分别为65.45%,8.11%,20.87%,发热量约为23.32mj/kg。

[0064]

实施例3

[0065]

一种用于高炉喷吹的生物质富氢微粉的制备方法,包括以下步骤:

[0066]

s1.将生物质原料进行破碎,得到粒度在1-2cm的颗粒;

[0067]

s2.将颗粒送入第一级高温高压反应器(包括体积比为80%-20%的过热蒸汽和氨气),温度为320℃,压力为3.2mpa,停留时间为15min;然后瞬间泄压置入第二级高温高压过热蒸汽反应器,温度为130℃,压力为1.2mpa,停留时间为20min。

[0068]

在上述工艺基础上,通过工艺的精细化调控,得到的生物质富氢微粉可达到如下条件:体积密度为0.42kg/m3,生物质富氢微粉的c、h、o元素含量分别为66.1%,10.5%,

12.3%,发热量约为25.14mj/kg。

[0069]

实施例4

[0070]

一种用于高炉喷吹的生物质富氢微粉的制备方法,包括以下步骤:

[0071]

s1.将生物质原料进行破碎,得到粒度在1-2cm的颗粒;

[0072]

s2.将颗粒送入第一级高温高压过热蒸汽反应器,温度为250℃,压力为2.5mpa,停留时间为10min;然后瞬间泄压置入第二级高温高压过热蒸汽反应器,温度为150℃,压力为1.3mpa,停留时间为10min。

[0073]

在上述工艺基础上,通过工艺的精细化调控,得到的生物质富氢微粉可达到如下条件:体积密度为0.40kg/m3,生物质富氢微粉的c、h、o元素含量分别为59.28%,6.99%,26.14%,发热量约为21.93mj/kg。

[0074]

可见,处理温度、气氛、时间、压力等工艺参数均对产物的结构组成具有重要影响。本发明以适用于高炉喷吹为目标,精准调控变压闪蒸工艺参数,从而制得富氢微粉,可100%直接用于高炉喷吹,显著降低二氧化钛排放量,节约能耗。

[0075]

综上所述,本发明提供的用于高炉喷吹的生物质富氢微粉及合成气的制备方法,根据高炉对固体喷吹燃料的要求,降低生物质的粒度大小和水分含量,并在非液相水环境中进行加氢脱氧提质,从而得到热值显著提高的生物质富氢微粉,可以一定程度上弥补生物质体积密度低带来的体积发热值低的问题,而且原位固相提质,能够简化工序、降低能耗和制备时间,且水分含量控制简单。此外,由于氢含量提高,可显著减少二氧化碳排放量。通过将制备的富氢微粉气化得到合成气同于高炉喷吹,能够先对生物质中的氧和水分含量进行高度控制,并实现初步大分子自拆解,从而克服现有技术直接将生物质气化中易产生焦油的问题,能够加快气化过程,降低气化能耗。

[0076]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。