1.本发明涉及高炉煤气净化技术领域,尤其涉及一种低成本高炉煤气脱硫方法及其装置。

背景技术:

2.现代工业中,高炉炼铁技术一直是主流炼铁方法,其产量占世界生铁总产量的95%以上。高炉炼铁会副产大量高炉煤气,高炉煤气中存在的硫不仅会腐蚀煤气管道,而且若不经净化处理直接经过下游用户端燃烧后会产生大量的so2,对人类生存环境造成污染,危害我们的健康。此外,煤气中的硫会使催化剂中毒。因此,高炉煤气无论是直接燃烧还是通入到下游工艺流程中,都需要做净化脱硫处理。

3.高炉煤气中主要的含硫成分有:h2s、cos、cs2,总硫(折合成单质s)大约在90-200mg/m3。其中无机硫(h2s)的浓度在10-50mg/m3,占总硫体积占比大约在25%,而有机硫(主要为cos cs2)的浓度在80-200mg/m3,占总硫体积占比大约在75%。现有脱硫技术对无机硫的脱除效果较为明显,因有机硫相对比较稳定,对有机硫的脱除效果较差。

4.目前高炉煤气脱硫技术比较多,其中应用比较广泛、成本较低的是干法吸附脱硫技术,高炉煤气经吸附塔下部的煤气均布器,均匀通过脱硫吸附剂装填层,高炉煤气中的h2s、cos、cs2在表面官能团分子力的作用下,被脱硫吸附剂多孔表面物理吸附,与此同时也有化学吸附的发生。但在实际操作过程中,脱硫吸附剂对h2s的吸附脱除效果显著,但是对cos和cs2脱除效果不是太好。

技术实现要素:

5.本发明的目的是为了降低脱硫成本,实现高效率脱硫,并且保证脱硫耗材 (脱硫剂、催化剂)的长周期运行。本发明提出一种高炉煤气的脱硫方法及其装置,涉及一种低成本高炉煤气脱硫方法,该方法在高炉煤气进入后续水解和脱硫段之前先对高炉煤气进行冷凝预处理,除湿除尘除氯以延长水解催化剂和脱硫剂的使用寿命。将比较稳定的有机硫水解成容易脱除的无机硫并用干法吸附的方法进行脱除,解决了有机硫难以脱除的问题,此外该方法在考虑到煤气净化的同时合理规划热能的利用,节能降耗。本方法显著提高脱硫效率,设预处理装置保护催化剂和脱硫剂,减少耗材的更换频率直接降低脱硫成本,回转式ggh回收煤气余热,进一步节省能源,降低运行成本。

6.为了实现以上目的,本发明采用的技术方案为:一种低成本高炉煤气脱硫方法,采用回转式烟气换热器,包括以下步骤:

7.(1)、经余压余热利用装置过来的高炉煤气通过冷凝预处理将40-100℃的煤气降温至30-35℃,同时除尘、除氯、除雾保护水解催化剂和脱硫剂;

8.(2)、通过回转式烟气换热器将煤气升温至约75℃后再使用外加热源升温到90℃;

9.(3)、加热后的高炉煤气引入到有机硫转化水解塔使有机硫水解为h2s;

10.(4)、水解后的高炉煤气经回转式烟气换热器将热量传递给前段低温高炉煤气后

降温至约55℃,然后引入到干法吸附塔,净化后的高炉煤气通到下游用户端。

11.进一步的,经余压余热利用装置过来的高炉煤气压力在10-20kpa,温度在 40-100℃。

12.进一步的,步骤(1)中,高炉煤气经预处理塔底部通入,从预处理塔上部喷淋冷却水,冷却水和高炉煤气逆向接触,除尘、除氯、除雾。

13.进一步的,预处理塔上部喷淋的为喷淋水或者氨水。

14.进一步的,步骤(2)中,外加热源采用蒸汽作为热源接换热器。

15.再进一步的,所述的余压余热利用装置包括依次布置的前段除尘除杂段, trt透平装置及调压阀组。

16.进一步的,步骤(3)中,有机硫水解为h2s和co2。

17.一种种低成本高炉煤气脱硫装置,包括依次布置的高炉煤气冷凝除杂预处理装置,回转式烟气换热器,外加热源换热器,有机硫转化水解装置,干法脱硫装置;干法脱硫装置内设置脱硫吸附剂填料层,所述的外加热源换热器为采用蒸汽作为热源接回转式烟气换热器形成外加热源换热器。

18.进一步的,所述的干法脱硫装置下部设置煤气均布器,高炉煤气经过所述的煤气均布器通过脱硫吸附剂填料层,脱硫吸附剂填料层中的脱硫剂为氧化锌、氧化铁的金属氧化物或改质性活性炭脱硫剂中的一种或几种。

19.进一步的,所述的有机硫转化水解装置内设置气体均布器和催化剂层,所述的催化剂层位于气体均布器的下位,催化剂层上的催化剂为活性氧化铝基、分子筛等硅铝土基、活性炭基、堇青石基中的一种搭载金属氧化物、配合碱土金属氧化物、稀有金属、贵金属中的一种或多种。

20.本发明的技术效果在于:本发明的一种低成本高炉煤气脱硫方法,该方法在高炉煤气进入后续水解和脱硫段之前先对高炉煤气进行冷凝预处理,除湿除尘除氯以延长水解催化剂和脱硫剂的使用寿命。将比较稳定的有机硫水解成容易脱除的无机硫并用干法吸附的方法进行脱除,解决了有机硫难以脱除的问题,此外该方法在考虑到煤气净化的同时合理规划热能的利用,节能降耗。本方法显著提高脱硫效率,设预处理装置保护催化剂和脱硫剂,减少耗材的更换频率直接降低脱硫成本,回转式ggh回收煤气余热,进一步节省能源,降低运行成本。本发明通过冷凝段除去高炉煤气中的杂质,保护水解催化剂和脱硫剂,延长耗材使用寿命,使用回转式ggh换热器节能降耗,脱硫工艺不影响主系统工况。

附图说明

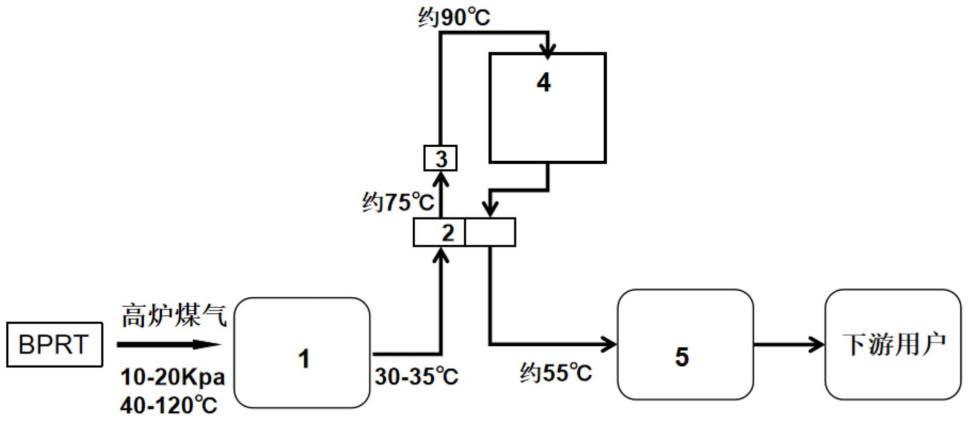

21.图1为本发明所述的脱硫装置简图及其流程简图;

22.其中,1为高炉煤气冷凝除杂预处理装置,2为回转式ggh(烟气换热器),3为外加热源换热器,4为有机硫转化水解装置,5为干法脱硫装置。

具体实施方式

23.参照附图,bprt为高炉,本发明涉及一种低成本高炉煤气脱硫方法,是高炉煤气的一种水解有机硫再加干法吸附的脱硫方法。包括以下步骤:(1)、经余压余热利用装置过来的高炉煤气通过冷凝预处理将40-100℃的煤气降温至30-35℃,同时除尘、除氯、除雾保护

水解催化剂和脱硫剂。(2)、通过回转式烟气换热器2将煤气升温至约75℃后再使用外加热源升温到90℃。(3)、加热后的高炉煤气引入到有机硫转化水解塔使有机硫水解为h2s。(4)水解后的高炉煤气经回转式烟气换热器2将热量传递给前段低温高炉煤气后降温至约 55℃,然后引入到干法吸附塔,净化后的高炉煤气通到下游用户端。本发明通过冷凝段除去高炉煤气中的杂质,保护水解催化剂和脱硫剂,延长耗材使用寿命,使用回转式ggh换热器节能降耗,脱硫工艺不影响主系统工况。有机硫转化水解塔即有机硫转化水解装置4,干法吸附塔即干法脱硫装置5。

24.具体的,一种高炉煤气脱硫方法,经管道通过余压余热利用装置过来的高炉煤气,经冷凝喷淋除尘、除氯、除雾预处理后经回转式ggh2升温至约75℃,再经过外加热源(采用外加热源换热器3)加热至90℃左右,然后进入有机硫水解装置4,水解段高炉煤气中有机硫组分水解为无机硫(h2s),高炉煤气引出水解装置(有机硫转化水解装置4)后经过回转式ggh2回收余热再接到干法吸附脱硫塔(干法脱硫装置5),高炉煤气通过脱硫塔(干法脱硫装置5)内的脱硫吸附剂填料层,h2s被吸附脱除,净高炉煤气通至下游用户端。

25.进一步的说明,本发明脱硫方法设置在余压余热利用装置之后,不会影响余压余热的利用。经余压余热利用装置过来的高炉煤气压力在10-20kpa,温度在40-100℃。

26.所述的高炉煤气(冷凝)预处理的步骤包括:高炉煤气经预处理塔(高炉煤气冷凝除杂预处理装置1)底部通入,从预处理塔上部喷淋水(或者氨水或其他冷凝液)形成冷却水,冷却水和高炉煤气逆向接触,达到除尘、除氯、除雾的目的,延长水解催化剂和脱硫剂的使用寿命,从而降低脱硫成本。经过喷淋后高炉煤气的温度在30-35℃。

27.冷煤气和水解后的热煤气经回转式ggh2进行热交换,通过余热回收达到节省能源降低运行成本的目的。经过换热器(回转式ggh2)使热煤气加热至 75℃左右。

28.经过回转式ggh2加热的高炉煤气再经过外接热源(可以用蒸汽作为热源接回转式烟气换热器2)将温度升至约90℃后进入有机硫水解槽。

29.水解后的高炉煤气进入吸附塔(干法脱硫装置5)内,吸附塔(干法脱硫装置5)下部设煤气均布器,高炉煤气均匀通过脱硫吸附剂填料层。

30.高炉煤气在通入干法吸附塔(干法脱硫装置5)之前需将温度控制至55℃左右。

31.具体进一步的说明:本发明的一种高效低成本脱除高炉煤气中有机硫和无机硫组分的方法。本发明工艺路线及技术方案如下:

32.高炉煤气经高炉炉顶排出后,依次通过前段除尘除杂段、trt透平装置及调压阀组(构成的余压余热利用装置),冷凝预处理塔(高炉煤气冷凝除杂预处理装置1),有机硫转化水解塔(有机硫转化水解装置4),干法吸附脱硫塔组 (干法脱硫装置5),随后进入厂区煤气管网,输送至煤气用户端。

33.高炉煤气经过冷凝预处理塔(高炉煤气冷凝除杂预处理装置1),在煤气降温除湿的同时除尘、除氯,经过冷凝预处理后进入回转式ggh2,将30-35℃的冷煤气加热至75℃左右,再经外加热源经换热器3升温至90℃左右,然后进入有机硫转化水解塔(有机硫转化水解装置4)。

34.90℃的高炉煤气经过有机硫水解塔(有机硫转化水解装置4)的气体均布器,在塔内匀速通过催化剂层,高炉煤气的水分与cos和cs2等有机硫于催化剂(层) 表面发生催化转化反应,生成h2s和co2,经有机硫转化塔(有机硫转化水解装置4)出口排出。

35.水解后的高炉煤气再次进入回转式ggh2,进入回转式ggh2的净烟气的温度还维持在90℃左右,经过回转式ggh2后将热量传递给刚开始的低温高炉煤气,净烟气温度降至大于55℃引出。

36.经(回转式)ggh2排出的高炉煤气进入干法脱硫塔组(干法脱硫装置5),经煤气均布器均匀通过塔内的脱硫吸附剂床层(脱硫吸附剂填料层),经过与吸附脱硫剂一系列的物理、化学反应,高炉煤气中的h2s和残存的少量cos、cs2被吸附或生成硫磺留在脱硫塔内,净化后的高炉煤气进入厂区煤气管网,输送至煤气用户端(下游用户)。

37.本发明提供的方法,将高炉煤气中的有机硫水解成无机硫后更容易被干法吸附剂脱除,进而能够显著提高对高炉煤气的脱硫效率。脱硫工艺装置设置在余压余热利用装置之后,不会影响余压余热的利用,不会对发电量产生影响。

38.本发明脱硫方法设高炉煤气预处理塔,高炉煤气经预处理塔底部通入,从预处理塔上部喷淋水(或者氨水或其他冷凝液),冷却水和高炉煤气逆向接触,达到除尘、除氯、除湿的目的。经过喷淋后高炉煤气的温度在30-35℃,显著降低高炉煤气中含水量和含杂量,保护水解催化剂和吸附脱硫剂,延长脱硫耗材的使用寿命,降低脱硫成本。

39.本发明冷煤气和水解后的热煤气经回转式ggh进行热交换,通过余热回收达到节能降耗进一步降低运行成本的目的。本发明有机硫转化水解塔(有机硫转化水解装置4)、干法脱硫吸附塔(干法脱硫装置5)下部设煤气均布器(为了区分,有机硫转化水解装置4上设置的称为气体均布器,干法脱硫装置5上设置的称为煤气均布器),高炉煤气可以均匀通过催化剂、脱硫吸附剂装填层。

40.(催化剂层上的)催化剂为活性氧化铝基、分子筛等硅铝土基、活性炭基、堇青石基等基地的一种搭载金属氧化物、(配合)碱土金属氧化物、稀有金属、贵金属中的一种或多种,进一步地,活性组分的负载方式为浸渍、涂覆或搭载物质直接与基底按照10-30%的质量比例混合后挤出。所述催化剂为球状,柱状,三叶草柱状,蜂窝状中的一种,优选地,选用蜂窝体催化剂与球状、柱状、三叶草状相比会减少系统的压降。

41.(脱硫吸附剂填料层中的)脱硫剂为氧化锌、氧化铁等强氧化性的金属氧化物或改质(性)活性炭脱硫剂中的一种或几种。优选地,采用改质(性)活性炭脱硫剂,改质(性)活性炭脱硫剂硫容较大,脱硫效果比较好。改质(性) 活性炭脱硫剂是活性炭添加活性剂和助剂制作而成,用碱液(k2co3,naco3, cuso4,koh)浸渍活性炭可使其吸附容量明显提高。进一步优选地,选用脱硫效率最好的k2co3。

42.为使本发明的目的、技术方案和优点更加清楚,下面对本发明实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.实施例一:

44.某钢厂通过余压余热利用装置引出的煤气压力为10-20kpa,温度为 40-100℃,高炉煤气流量250000nm3/h,含h2s浓度20-65mg/nm3,含cos浓度 50-160mg/nm3,含cs2浓度0.2-0.5mg/nm3,从预处理塔(高炉煤气冷凝除杂预处理装置1)底部引入和顶部喷淋的冷却水逆流接触,煤气被降温至30-35℃,从预处理装置(高炉煤气冷凝除杂预处理装置1)的煤气出口引入至回转式ggh2加热至75℃左右,再经过外接热源(蒸汽作为热源接回转式ggh2,3t/h

蒸汽)将温度升至90℃进入水解槽,在水解催化剂表面,高炉煤气中有机硫经催化剂催化水解转换成h2s,水解反应空速1000-1500h-1

。

45.水解后的高炉煤气再次经过回转式ggh2回收余热,温度降至55℃左右引入到干法吸附脱硫塔(干法脱硫装置5),使用干法吸附脱除高炉煤气中的h2s,使用改性活性炭制作的脱硫剂硫容大于25wt%,脱硫后出口总硫≤0.1ppm,净化后连接到下游用户端。脱硫效果满足环保要求。

46.实施例二:

47.某钢厂通过余压余热利用装置引出的煤气压力为10-20kpa,温度为 40-100℃,高炉煤气流量250000nm3/h,含h2s浓度20-65mg/nm3,含cos浓度 50-160mg/nm3,含cs2浓度0.2-0.5mg/nm3,从预处理塔底部引入和顶部喷淋的冷却水逆流接触,煤气被降温至30-35℃,从预处理装置的煤气出口引入至回转式 ggh加热至75℃左右,再经过外接热源(蒸汽作为热源接回转式ggh,3t/h蒸汽)将温度升至90℃进入水解槽,在水解催化剂表面,高炉煤气中有机硫经催化剂催化水解转换成h2s,水解反应空速1000-1500h-1

。

48.水解后的高炉煤气再次经过回转式ggh回收余热,温度降至55℃左右引入到干法吸附脱硫塔,使用干法吸附脱除高炉煤气中的h2s,脱硫剂使用氧化锌,脱硫剂中氧化锌的质量百分数为60-70%,实际对于h2s的脱除率在95%,不能满足环保要求。

49.实施例三:

50.某钢厂通过余压余热利用装置引出的煤气压力为10-20kpa,温度为 40-100℃,高炉煤气流量250000nm3/h,含h2s浓度20-65mg/nm3,含cos浓度50-160mg/nm3,含cs2浓度0.2-0.5mg/nm3,从预处理塔底部引入和顶部喷淋的冷却水逆流接触,煤气被降温至30-35℃,从预处理装置的煤气出口引入至回转式 ggh加热至75℃左右,再经过外接热源(蒸汽作为热源接回转式ggh,3t/h蒸汽)将温度升至90℃进入水解槽,在水解催化剂表面,高炉煤气中有机硫经催化剂催化水解转换成h2s,水解反应空速1000-1500h-1

。

51.水解后的高炉煤气再次经过回转式ggh回收余热,温度降至55℃左右引入到干法吸附脱硫塔,使用干法吸附脱除高炉煤气中的h2s,脱硫剂使用氧化铁,脱硫剂中氧化铁的质量百分数为50-90%,实际对于h2s的脱除率在90%,不能满足环保要求。

52.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。