1.本发明涉及熔模铸造技术领域,特别涉及一种防止单晶空心导向叶片再结晶的方法。

背景技术:

2.高温合金涡轮单晶叶片被誉为工业技术皇冠上的明珠,再结晶控制技术是单晶叶片研制的关键技术之一,目前国内外关于空心叶片再结晶的控制多集中于通过电解腐蚀、渗碳、溅射等物理化学方法,美国专利us2014/022990初步论述了铸造圆角对再结晶的影响,分析了铸造表明转角处再结晶的成因,当铸造圆角较小时,合金凝固产生较集中的残余应力,在热处理时会诱发再结晶;当铸造圆角加大时,合金凝固时的应力比较分散,残余应力较小,在热处理时不易诱发再结晶,只阐述了圆角结构可以降低再结晶的理论阐述,但没有提出具体实施方案,以及如何去在铸件上进行实施。

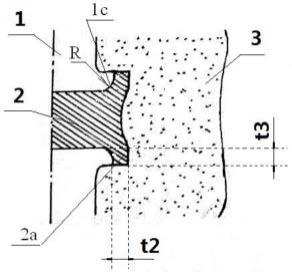

3.单晶叶片再结晶是由于铸造应力驱动作用下,在随后的高温热处理过程中形成的。传统的单晶空心导向叶片内腔出口为尖角结构,如图1、2,单晶空心导向叶片蜡模1内腔的出口处,内腔出口的蜡模表面为蜡模端面1a,内腔内壁表面1b与型芯2的表面共面,蜡模端面1a与邻接的内腔内壁表面1b垂直;参见图2,该部位的尖角结构在铸造时形成应力集中,热处理之后,在单晶铸件4上尖角部位会形成再结晶区域5,造成空心导向叶片缺陷,影响使用性能,此外,型芯2伸入型壳3内的定位段的长度t1为10mm~20mm,致使型壳厚度增大,影响凝固散热效率及稳定性。

技术实现要素:

4.本发明的主要目的在于提供一种防止单晶空心导向叶片再结晶的方法,通过对蜡模内腔出口处的结构以及型芯与蜡模内腔出口处相配合的结构进行优化,设计成圆角结构,有效地防止了单晶空心导向叶片尖角结构处产生再结晶,避免凝固后应力集中,保证了单晶空心导向叶片铸件的质量,提高了单晶空心导向叶片的合格率,可以有效解决背景技术中的问题。

5.为实现上述目的,本发明采取的技术方案为:一种防止单晶空心导向叶片再结晶的方法,包括如下步骤:

6.1)对单晶空心导向叶片蜡模结构部位优化,该部位位于单晶空心导向叶片蜡模内腔的出口处,在该部位中将单晶空心导向叶片内腔出口处的垂直尖角结构优化成圆角结构,形成圆弧面,并根据优化后的叶片蜡模内腔出口处的结构修改压型模具;

7.2)对型芯结构优化,在型芯沿着空心导向叶片的圆弧面弯曲,形成凸肩,凸肩与圆弧面贴合,凸肩环绕型芯的纵向截面形成环状结构;

8.3)把优化后的型芯放入到步骤1)中修改后的压型模具中,通过注蜡机注蜡得到空心导向叶片蜡模;

9.4)对步骤3)中的空心导向叶片蜡模制壳,干燥硬化后,得到空心导向叶片型壳;

10.5)对空心导向叶片型壳脱蜡、浇注、脱壳后,得到单晶空心导向叶片毛坯件,并对毛坯件加工处理得到单晶空心导向叶片铸件。

11.步骤1所优化的蜡模内腔出口处的结构为蜡模端面,蜡模内腔内壁表面与型芯表面共面,蜡模端面与邻接的蜡模内腔内壁表面垂直。

12.步骤1中圆弧面的圆弧半径r为0.4-1.2mm。

13.步骤2中凸肩的高度与蜡模端面侧壁的高度相同均为t3。

14.步骤2中凸肩的长度t2为2-10mm,使得t2的长度小于t1的长度,减少型芯入型壳内的定位段长度,降低了型壳的厚度,提高金属液凝固散热效率以及稳定性。

15.步骤4中空心导向叶片型壳包括蜡模、型芯和型壳,型芯靠近型壳的端面向内凹有弧面结构,配合对应的型壳向外凸出弧面结构。

16.与传统技术相比,本发明产生的有益效果是:本发明通过对蜡模内腔出口处的结构以及型芯与蜡模内腔出口处相配合的结构进行优化,设计成圆角结构,有效地防止了单晶空心导向叶片尖角结构处产生再结晶,避免凝固后应力集中,保证了单晶空心导向叶片铸件的质量,提高了单晶空心导向叶片的合格率。

附图说明

17.图1为传统单晶空心导向叶片内腔出口处的结构示意图;

18.图2为传统单晶空心导向叶片内腔出口处形成再结晶的示意图;

19.图3为本发明的单晶空心导向叶片内腔出口处结构优化的示意图。

20.图中:1、蜡模;1a、蜡模端面;1b、蜡模内腔内壁表面;1c、圆弧面;2、型芯;2a、凸肩;3、型壳;4、单晶铸件;5、再结晶区域。

具体实施方式

21.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

22.如图3所示,一种防止单晶空心导向叶片再结晶的方法,包括如下步骤:

23.1)对单晶空心导向叶片蜡模结构部位优化,该部位位于单晶空心导向叶片蜡模1内腔的出口处,所优化的蜡模1内腔出口处的结构为蜡模端面1a,蜡模内腔内壁表面1b与型芯表面共面,蜡模端面1a与邻接的蜡模内腔内壁表面1b垂直,在该部位中将单晶空心导向叶片内腔出口处的垂直尖角结构,即1a与1b的垂直交接处,优化成圆角结构,在蜡模表面形成圆弧面1c,圆弧面1c的圆弧半径r为0.4-1.2mm,并根据优化后的叶片蜡模内腔出口处的结构修改压型模具;

24.2)对型芯结构优化,在型芯2沿着空心导向叶片的圆弧面1c弯曲,形成凸肩2a,凸肩2a与圆弧面1c贴合,凸肩2a环绕型芯2的纵向截面形成环状结构,凸肩2a的高度与蜡模端面1a侧壁的高度相同均为t3,凸肩2a的长度t2为2-10mm,t2的长度小于t1的长度,减少型芯2入型壳3内的定位段长度,降低了型壳3的厚度,提高金属液凝固散热效率以及稳定性。

25.3)把优化后的型芯放入到步骤1)中修改后的压型模具中,通过注蜡机注蜡得到空心导向叶片蜡模;

26.4)对步骤3)中的空心导向叶片蜡模制壳,干燥硬化后,得到空心导向叶片型壳,该

空心导向叶片型壳包括蜡模1、型芯2和型壳3,型芯2靠近型壳3的端面向内凹有弧面结构,配合对应的型壳3向外凸出弧面结构,能够一定程度的降低型壳的厚度,提高散热效果。

27.5)对空心导向叶片型壳脱蜡、浇注、脱壳后,得到单晶空心导向叶片毛坯件,并对毛坯件加工处理得到单晶空心导向叶片铸件。

28.本发明的工作原理是:通过型芯与蜡模修改匹配,使单晶空心导向叶片内腔出口处的型芯凸肩成型,将单晶空心导向叶片内腔出口处的尖角结构优化成圆角结构,减小了凝固过程中的铸造应力集中,从而防止了再结晶的发生,避免凝固时铸造应力集中。

29.以上只通过说明的方式描述了本发明的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本发明的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为对本发明权利要求保护范围的限制。

技术特征:

1.一种防止单晶空心导向叶片再结晶的方法,其特征在于:包括如下步骤:1)对单晶空心导向叶片蜡模结构部位优化,该部位位于单晶空心导向叶片蜡模内腔的出口处,在该部位中将单晶空心导向叶片内腔出口处的垂直尖角结构优化成圆角结构,形成圆弧面,并根据优化后的叶片蜡模内腔出口处的结构修改压型模具;2)对型芯结构优化,在型芯沿着空心导向叶片的圆弧面弯曲,形成凸肩,凸肩与圆弧面贴合,凸肩环绕型芯的纵向截面形成环状结构;3)把优化后的型芯放入到步骤1)中修改后的压型模具中,通过注蜡机注蜡得到空心导向叶片蜡模;4)对步骤3)中的空心导向叶片蜡模制壳,干燥硬化后,得到空心导向叶片型壳;5)对空心导向叶片型壳脱蜡、浇注、脱壳后,得到单晶空心导向叶片毛坯件,并对毛坯件加工处理得到单晶空心导向叶片铸件。2.根据权利要求1所述的一种防止单晶空心导向叶片再结晶的方法,其特征在于:步骤1所优化的蜡模内腔出口处的结构为蜡模端面,蜡模内腔内壁表面与型芯表面共面,蜡模端面与邻接的蜡模内腔内壁表面垂直。3.根据权利要求1所述的一种防止单晶空心导向叶片再结晶的方法,其特征在于:步骤1中圆弧面的圆弧半径r为0.4-1.2mm。4.根据权利要求1所述的一种防止单晶空心导向叶片再结晶的方法,其特征在于:步骤2中凸肩的高度与蜡模端面侧壁的高度相同均为t3。5.根据权利要求1所述的一种防止单晶空心导向叶片再结晶的方法,其特征在于:步骤2中凸肩的长度t2为2-10mm。6.根据权利要求1所述的一种防止单晶空心导向叶片再结晶的方法,其特征在于:步骤4中空心导向叶片型壳包括蜡模、型芯和型壳,型芯靠近型壳的端面向内凹有弧面结构,配合对应的型壳向外凸出弧面结构。

技术总结

本发明公开了一种防止单晶空心导向叶片再结晶的方法,将单晶空心导向叶片内腔出口处的垂直尖角结构优化成圆角结构,形成圆弧面,并修改压型模具,将型芯沿着空心导向叶片的圆弧面弯曲,形成凸肩,凸肩与圆弧面贴合,凸肩环绕型芯的纵向截面形成环状结构;把型芯放入到修改后的压型模具中,通过注蜡机注蜡得到空心导向叶片蜡模;制壳、脱蜡、浇注、脱壳后,得到毛坯件;本发明通过对蜡模内腔出口处的结构以及型芯结构进行优化,设计成圆角结构,有效地防止了单晶空心导向叶片尖角结构处产生再结晶,避免凝固后应力集中,保证了单晶空心导向叶片铸件的质量,提高了单晶空心导向叶片的合格率。率。率。

技术研发人员:贾玉亮 杜应流 蔡俊成 汪兴芳 张丽

受保护的技术使用者:安徽应流航源动力科技有限公司

技术研发日:2022.03.28

技术公布日:2022/8/5

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。