1.本发明涉及硅产品加工技术领域,尤其是涉及一种可调立式硅环研磨装置。

背景技术:

2.硅部件是半导体刻蚀机领域的基本消耗品,在对硅部件加工时根据客户要求的不同需要对硅部件表面进行手工研磨处理,与其他领域不同的是,硅部件产品要求表面状态一致性较强,手工研磨由于人工的不稳定性很难达到客户要求或者良品率低,例如一种在中国专利文献上公开的“一种硅环的加工方法”,其公告号“cn109926908a”,该方法包括以下步骤:(1)硅环腐蚀后,将硅环固定在加工中心平台上,加工中心刀柄上装有羊毛轮磨头,在羊毛轮磨头上加入研磨膏;(2)通过调整羊毛轮磨头的自转速度,调整卡槽表面去除量;(3)对研磨抛光后的硅环进行清洗。虽然该方案有效地对卡槽表面进行抛光,不用手工加工,可提高加工效率,简单并且高效。但自动研磨过程中产生的磨屑会在离开硅环后与磨头后方的硅环表面产生二次摩擦,同时附着于磨头的磨屑还会随磨头回转多次摩擦硅环,这对硅环的表面光滑度产生较大干扰。

3.本发明设计的一种可调立式硅环研磨装置能够替代手工研磨,能够很好的解决上述问题。

技术实现要素:

4.针对现有技术中手工研磨良品率低,自动研磨中磨屑会重复摩擦加工件表面影响硅环光滑度的问题。本发明提供了一种可调立式硅环研磨装置,采用设置于位移机构上的研磨模块对基盘转台上的待加工硅环进行精密研磨,保证稳定性的同时也能够保留手工研磨的适应性,有效提升研磨质量,降低干扰因素。

5.为了实现上述目的,本发明采用以下技术方案:一种可调立式硅环研磨装置,包括控制柜,所述控制柜顶部设置有基盘转台,所述基盘转台上方设置有位移机构,所述位移机构上设置有研磨模块,所述位移机构可控制研磨模块在水平面内移动。所述位移机构用于带动研磨模块在水平面内自由移动,可在x向和y向平滑移动以确保研磨模块精确对应基盘转台上安置的待加工硅环,从而实现精准研磨,利用可自由移动的位移机构替代人工移动研磨模块,既能保留人工研磨的适应性,使得研磨压力保持稳定,又能提升研磨过程中的研磨模块的位移精确性。所述控制柜则是操作人员操控研磨模块的装置主体。

6.作为优选,所述位移机构包括连接于控制柜顶部的支撑机架,所述支撑机架上设置有第一电动推杆和第二电动推杆,所述研磨模块上贯穿设置有横向滑轨和纵向滑轨,所述横向滑轨一端与第一电动推杆螺纹连接,所述纵向滑轨一端与第二电动推杆螺纹连接。横向滑轨和纵向滑轨作为研磨模块的移动轨道,当第一电动推杆工作时,研磨模块可随横向滑轨沿纵向滑轨长度方向移动,此时研磨模块与纵向滑轨相对滑动;当第二电动推杆工作时,研磨模块可随纵向滑轨沿横向滑轨长度方向移动,此时研磨模块与横向滑轨相对滑

动。通过第一电动推杆和第二电动推杆控制两滑轨移动,从而实现研磨模块在支撑机架内精确移动。

7.进一步的,所述横向滑轨与纵向滑轨相互垂直设置,所述研磨模块滑动连接横向滑轨,所述研磨模块滑动连接纵向滑轨。所述横向滑轨与纵向滑轨垂直,这使得研磨模块在其中一个滑轨上移动时,在另一滑轨方向上被自动限制移动自由度,例如研磨模块在第一电动推杆的驱动下移动时,研磨模块不会在横向滑轨上产生相对位移;相应的,第二电动推杆工作时,由于横向滑轨与纵向滑轨彼此垂直,因此研磨模块在横向滑轨方向移动,却不会在纵向滑轨上产生位移。这种相互约束的结构能够保证研磨模块的位移精确性,使得研磨模块在对硅环进行加工时能够实现均匀研磨。

8.作为优选,所述研磨模块包括有研磨带和驱动机构,所述驱动机构包括主动轮和从动轮,所述主动轮上连接设置有驱动电机,所述从动轮与主动轮之间设置有连杆,所述研磨带套合设置于主动轮与从动轮外部。所述主动轮带动研磨带转动,而从动轮则用于支撑研磨带,所述研磨带在从动轮与主动轮的外部旋转,并通过外缘摩擦待加工硅环完成研磨。

9.作为优选,所述研磨模块包括有基板,所述基板底部设置有压力感应模块,所述压力感应模块底部设置有第一压杆和第二压杆,所述第一压杆底端连接于主动轮中心,所述第二压杆底端连接于从动轮中心。

10.作为优选,所述基板上方还设置有升降机构,所述升降机构包括移动块,所述移动块上设置有升降轴,所述升降轴可带动基板上下移动。

11.所述第一压杆与第二压杆分别用于采集主动轮和从动轮的在垂直方向的压力值,反馈于控制柜内的控制模块,使得研磨带的压力参数能够得到实时监控,操作人员根据压力感应模块的数据反馈驱动升降机构动作,精确调节研磨带对硅环的压力值,从而实现研磨摩擦力的实时调节,操作人员可根据实时变化的研磨带压力值,结合所处理硅环的部位,精确调整基板32的纵向位置,以确保硅环得到精密研磨。

12.作为优选,所述基板底部还设置有喷嘴,所述喷嘴对应于研磨带设置,所述喷嘴尾部设置有冷却液管。所述喷嘴可将冷却液管提供的冷却液喷射于研磨带与硅环的接触位置,控制研磨位置温度,同时产生润滑避免硅环表面因干摩擦产生损伤。

13.作为优选,所述控制柜上设置有操作面板和控制摇杆,所述操作面板内设置有控制器,所述控制器电连接于位移机构。所述控制器作为装置控制核心,电连接于驱动研磨模块移动的位移机构,并通过控制摇杆发出移动指令。而操作面板则能将压力感应模块采集的两组数据进行显示,为操作人员在控制研磨模块移动能够获得参考数据,并以此调整研磨带与硅环之间的相对压力,从而代替人手对研磨摩擦力进行精确稳定的控制。

14.作为优选,所述研磨模块上设置有转轮式集气仓,所述转轮式集气仓包括与主动轮同轴设置的转轮,所述转轮外部笼罩设置有收集仓,所述收集仓设置有进气口和出气口,所述进气口对应研磨带设置,所述出气口上设置有排料管。所述转轮式集气仓能够将研磨带研磨所产生的并向旋转方向抛射的磨屑进行收集,避免磨屑飞扬,或是摩擦硅环而产生意外划伤;同时粘附于研磨带磨屑也能够通过进气口刮除,使得大部分研磨带上的磨屑能够被收集,不会对硅环进行重复摩擦而产生划伤。

15.因此,本发明具有如下有益效果:(1)采用设置于位移机构上的研磨模块对基盘转台上的待加工硅环进行精密研磨,保证稳定性的同时也能够保留手工研磨的适应性,有效

提升研磨质量,降低干扰因素;(2)通过第一电动推杆和第二电动推杆控制两滑轨移动,从而实现研磨模块在支撑机架内精确移动;(3)操作人员根据压力感应模块的数据反馈驱动升降机构动作,精确调节研磨带对硅环的压力值,从而实现研磨摩擦力的实时调节,操作人员可根据实时变化的研磨带压力值,结合所处理硅环的部位,精确调整基板的纵向位置,以确保硅环得到精密研磨;(4)转轮式集气仓能够将研磨带研磨所产生的并向旋转方向抛射的磨屑进行收集,避免磨屑飞扬,或是摩擦硅环而产生意外划伤。

附图说明

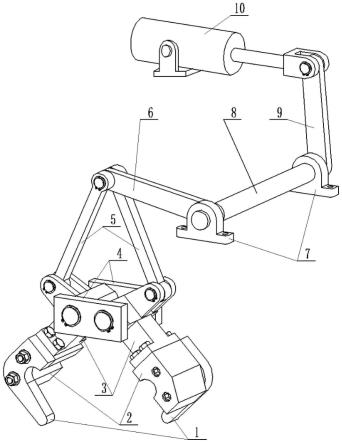

16.图1为本发明的主视图。

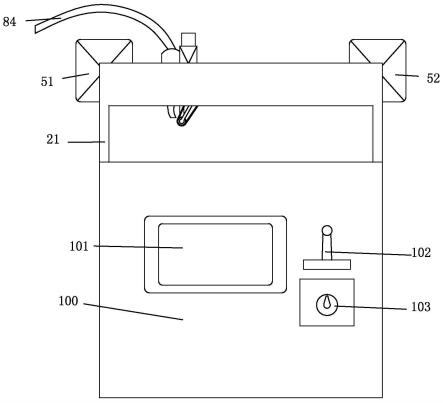

17.图2为本发明的俯视图。

18.图3为本发明的侧视图。

19.图4为图2中a-a处的剖视图。

20.图5为图3中b-b处的剖视图。

21.图中:100、控制柜,101、操作面板,102、控制摇杆,103、总开关,1、基盘转台,11、主电机,2、位移机构,3、研磨模块,31、研磨带,32、基板,33、压力感应模块,34、第一压杆,35、第二压杆,4、支撑机架,41、横向滑轨,42、纵向滑轨,5、第一电动推杆,51、第一步进电机,6、第二电动推杆,61、第二步进电机,7、驱动机构,71、主动轮,72、从动轮,73、驱动电机,74、连杆,8、升降机构,81、移动块,82、升降轴,83、喷嘴,84、冷却液管,85、给水泵,86、排水管,9、转轮式集气仓,91、转轮,92、收集仓,93、进气口,94、耐磨刮板。

具体实施方式

22.下面结合附图与具体实施方式对本发明做进一步的描述。

23.在本发明中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

24.实施例1如图1、2所示,一种可调立式硅环研磨装置,包括控制柜100,所述控制柜100顶部设置有基盘转台1,所述基盘转台1上方设置有位移机构2,所述位移机构2上设置有研磨模块3,所述位移机构2可控制研磨模块3在水平面内移动。所述控制柜100上设置有操作面板101和控制摇杆102,所述操作面板101内设置有控制器,所述控制器电连接于位移机构2。

25.所述位移机构2用于带动研磨模块3在水平面内自由移动,可在x向和y向平滑移动以确保研磨模块3精确对应基盘转台1上安置的待加工硅环,从而实现精准研磨,利用可自由移动的位移机构2替代人工移动研磨模块3,既能保留人工研磨的适应性,使得研磨压力保持稳定,又能提升研磨过程中的研磨模块3的位移精确性。如图4所示,基盘转台底部设置有研磨槽,研磨槽底部设置有排水管86。所述控制柜100则是操作人员操控研磨模块3的装置主体。所述控制器作为装置控制核心,电连接于驱动研磨模块3移动的位移机构2,并通过控制摇杆102发出移动指令。而操作面板101则能将压力感应模块33采集的两组数据进行显

示,为操作人员在控制研磨模块3移动能够获得参考数据,并以此调整研磨带31与硅环之间的相对压力,从而代替人手对研磨摩擦力进行精确稳定的控制。

26.如图3所示,所述位移机构2包括连接于控制柜100顶部的支撑机架4,所述支撑机架4上设置有第一电动推杆5和第二电动推杆6,所述研磨模块3上贯穿设置有横向滑轨41和纵向滑轨42,所述横向滑轨41一端与第一电动推杆5螺纹连接,所述纵向滑轨42一端与第二电动推杆6螺纹连接。所述横向滑轨41与纵向滑轨42相互垂直设置,所述研磨模块3滑动连接横向滑轨41,所述研磨模块3滑动连接纵向滑轨42。

27.横向滑轨41和纵向滑轨42作为研磨模块3的移动轨道,当第一电动推杆5工作时,研磨模块3可随横向滑轨41沿纵向滑轨42长度方向移动,此时研磨模块3与纵向滑轨42相对滑动;当第二电动推杆6工作时,研磨模块3可随纵向滑轨42沿横向滑轨41长度方向移动,此时研磨模块3与横向滑轨41相对滑动。通过第一电动推杆5和第二电动推杆6控制两滑轨移动,从而实现研磨模块3在支撑机架4内精确移动。所述横向滑轨41与纵向滑轨42垂直,这使得研磨模块3在其中一个滑轨上移动时,在另一滑轨方向上被自动限制移动自由度,例如研磨模块3在第一电动推杆5的驱动下移动时,研磨模块3不会在横向滑轨41上产生相对位移;相应的,第二电动推杆6工作时,由于横向滑轨41与纵向滑轨42彼此垂直,因此研磨模块3在横向滑轨41方向移动,却不会在纵向滑轨42上产生位移。这种相互约束的结构能够保证研磨模块3的位移精确性,使得研磨模块3在对硅环进行加工时能够实现均匀研磨。

28.如图5所示,所述研磨模块3包括有研磨带31和驱动机构7,所述驱动机构7包括主动轮71和从动轮72,所述主动轮71上连接设置有驱动电机73,所述从动轮72与主动轮71之间设置有连杆74,所述研磨带31套合设置于主动轮71与从动轮72外部。

29.所述主动轮71带动研磨带31转动,而从动轮72则用于支撑研磨带31,所述研磨带31在从动轮72与主动轮71的外部旋转,并通过外缘摩擦待加工硅环完成研磨。所述研磨模块3包括有基板32,所述基板32底部设置有压力感应模块33,所述压力感应模块33底部设置有第一压杆34和第二压杆35,所述第一压杆34底端连接于主动轮71中心,所述第二压杆35底端连接于从动轮72中心。所述基板32上方还设置有升降机构8,所述升降机构8包括移动块81,所述移动块81上设置有升降轴82,所述升降轴82可带动基板32上下移动。

30.所述第一压杆34与第二压杆35分别用于采集主动轮71和从动轮72的在垂直方向的压力值,反馈于控制柜100内的控制模块,使得研磨带31的压力参数能够得到实时监控,操作人员根据压力感应模块33的数据反馈驱动升降机构8动作,精确调节研磨带31对硅环的压力值,从而实现研磨摩擦力的实时调节,操作人员可根据实时变化的研磨带31压力值,结合所处理硅环的部位,精确调整基板32的纵向位置,以确保硅环得到精密研磨。

31.所述基板32底部还设置有喷嘴83,所述喷嘴83对应于研磨带31设置,所述喷嘴83尾部设置有冷却液管84。所述喷嘴83可将冷却液管84提供的冷却液喷射于研磨带31与硅环的接触位置,控制研磨位置温度,同时产生润滑避免硅环表面因干摩擦产生损伤。

32.值得注意的是,所述研磨模块3上设置有转轮式集气仓9,所述转轮式集气仓9包括与主动轮71同轴设置的转轮91,所述转轮91外部笼罩设置有收集仓92,所述收集仓92设置有进气口93和出气口,所述进气口93对应研磨带31设置,所述出气口上设置有排料管。所述转轮式集气仓9能够将研磨带31研磨所产生的并向旋转方向抛射的磨屑进行收集,避免磨屑飞扬,或是摩擦硅环而产生意外划伤;同时粘附于研磨带31磨屑也能够通过进气口93刮

除,使得大部分研磨带31上的磨屑能够被收集,不会对硅环进行重复摩擦而产生划伤。

33.本实施例中,所述控制柜100上端固连设有支撑机架4,所述支撑机架4上固连设有第一步进电机51和第二步进电机61,第一步进电机51与其上设置的丝杆组成第一电动推杆5,相应的,第二步进电机61与其上设置的丝杆组成第二电动推杆6。第一步进电机51工作时,其上丝杆转动,螺纹连接于丝杆的横向滑轨41沿丝杆长度方向移动,从而使研磨模块3随横向滑轨41沿纵向滑轨42滑移,相应的,第二步进电机61启动后,研磨模块3可随纵向滑轨42沿横向滑轨41滑移。而研磨模块3设置于横向滑轨41与纵向滑轨42的交叉处,能够确保沿一电机动作时研磨模块3不会在另一方向上移动。所述研磨模块3上端固连设有给水泵85,所述研磨模块3下端固连设有冷却液管84,所述冷却液管84为伸缩管,所述冷却液管84下端与基板32固连,所述伸缩管与所述喷嘴83贯通,所述给水泵85上端固连设有进水管。

34.将待研磨硅环放置在基盘转台1上后,启动控制柜100上的总开关103,设置于基盘转台1底部的主电机11转动,进而带动所述基盘转台1转动;通过摇杆控制所述第一电动推杆5和第而电动推杆动作,进而带动所述研磨模块3移动及所述升降电机启停,所述升降电机启动带动基板32向下移动,使得研磨带31向下移动接触产品,通过所述操作面板101记录合适的相关的参数后,由所述控制模块控制研磨带31进行自动研磨。而研磨带31进行研磨时主动轮71带动转轮91转动,转轮91将研磨带31研磨产生的磨屑吸入收集仓92内并通过排料管排出,而收集仓92的进气口93上还设置有耐磨刮板94,所述耐磨刮板94可将研磨带31上粘附的部分磨屑进行刮离

�

,利用转轮式集齐仓对研磨带31附近的磨屑进行聚集,有效清洁研磨环境,避免具备残余动能的磨屑飞扬划伤硅环,同时避免粘附于研磨带31的磨屑重复摩擦硅环产生研磨干扰。

35.除上述实施例外,在本发明的权利要求书及说明书所公开的范围内,本发明的技术特征可以进行重新选择及组合,从而构成新的实施例,这些都是本领域技术人员无需进行创造性劳动即可实现的,因此这些本发明没有详细描述的实施例也应视为本发明的具体实施例而在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。