一种高浓度uv防伪胶印油墨生产方法

技术领域

1.本发明涉及uv防伪胶印油墨生产方法,更具体地说,尤其涉及一种高浓度uv防伪胶印油墨生产方法。

背景技术:

2.uv(紫外光固化)油墨是指在紫外线照射下,利用不同波长和能量的紫外光使油墨连接料中的单体聚合成聚合物,使油墨成膜和干燥的油墨。uv油墨也属于油墨,作为油墨,它们必须具备艳丽的颜色(特殊情况除外),良好的印刷适性,适宜的固化干燥速率。同时有良好的附着力,并具备耐磨、耐蚀、耐候等特性。

3.现有的uv胶印油墨单纯的只有印刷功能,对于一些特殊设备以及特定环境的使用其整体欠缺防伪的功能,这样就限制了整体油墨使用的范围,为此,我们提出一种高浓度uv防伪胶印油墨生产方法。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种高浓度uv防伪胶印油墨生产方法,整体工艺较为成熟,并且在制作连接料时通过醇酸树脂增加松香改性酚醛树脂固化成膜后的光泽和韧性,并且增大了整体油墨的附着能力,让整体在没被紫外线灯照射前依然保持原状,并且借助微胶囊化的胆甾醇壬酸酯液晶,让整体油墨在发生温度变化时可以出现一定的颜色变化,从而让整体油墨拥有一定的防伪能力。

5.为实现上述目的,本发明提供如下技术方案:一种高浓度uv防伪胶印油墨生产方法,包括下列重量份的原料:染料10-15份、连接料60-90份、辅助剂10-15份和防伪剂20-30份。

6.优选的,包括如下步骤:

7.s1、连接料混合:将松香改性酚醛树脂和醇酸树脂熔融后按照1:0.5混合;

8.s2、防伪剂制作:加热反应釜,将胆甾醇壬酸酯溶解在石油醚中先预热处理5分钟后再次热处理2分钟生成液晶,对液晶进行微胶囊化处理;

9.s3、物料混合:预加热混料机,先加入连接料后加入染料、辅助剂和防伪剂充分进行搅拌,搅拌后将混合物加入高速分散机中进行预分散;

10.s4、细化处理:将混合物放入研磨机,调整辊筒温度,进行第一步预研磨,提高辊筒温度,增大辊筒之间压力进行二次研磨,研磨充分后重新搅拌即可装瓶。

11.优选的,连接料混合加热温度为180-250℃,防伪剂制作预热温度为60℃,再次热处理温度为80℃,物料混合加热温度为30-40℃,细化处理预研磨温度为30℃,研磨温度为40℃。

12.优选的,物料混合搅拌前将搅刀伸入配料桶底部以速度为50-55转/分搅拌10分钟,之后再以速度为100-110转/分搅拌10分钟,细化处理第一遍轧制辊筒间压力为3mpa,第二遍轧制辊筒间压力为4mpa。

13.优选的,辅助剂具体由消泡剂、分散剂和光引发剂按照1:1:2组成。

14.本发明的技术效果和优点:

15.本发明工艺成熟,在制作连接料时通过醇酸树脂增加松香改性酚醛树脂固化成膜后的光泽和韧性,并且增大了整体油墨的附着能力,让整体在没被紫外线灯照射前依然保持原状,并且在混合时加入消泡剂和分散剂来增大产品的质量,而吸收一定波长的能量,产生自由基、阳离子等,从而引发单体聚合交联固化,让整体在受到紫外线照射时迅速固化,并且在搅拌和细化过程中,都采用多步重复加工工艺,让混合和细化更加的充分,从而大大增加了产品的质量,并且借助微胶囊化的胆甾醇壬酸酯液晶,让整体油墨在发生温度变化时可以出现一定的颜色变化,从而让整体油墨拥有一定的防伪能力。

具体实施方式

16.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

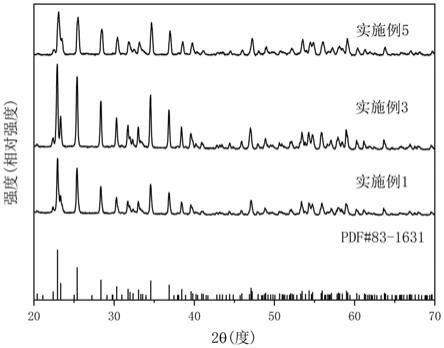

17.实施例1

18.一种高浓度uv防伪胶印油墨生产方法,包括下列重量份的原料:包括下列重量份的原料:包括下列重量份的原料:染料10份、连接料60份、辅助剂10份和防伪剂20份。

19.优选的,包括如下步骤:

20.s1、连接料混合:将松香改性酚醛树脂和醇酸树脂熔融后按照1:0.5混合;

21.s2、防伪剂制作:加热反应釜,将胆甾醇壬酸酯溶解在石油醚中先预热处理5分钟后再次热处理2分钟生成液晶,对液晶进行微胶囊化处理;

22.s3、物料混合:预加热混料机,先加入连接料60份后加入染料10份、辅助剂10份和防伪剂20份充分进行搅拌,搅拌后将混合物加入高速分散机中进行预分散;

23.s4、细化处理:将混合物放入研磨机,调整辊筒温度,进行第一步预研磨,提高辊筒温度,增大辊筒之间压力进行二次研磨,研磨充分后重新搅拌即可装瓶。

24.优选的,连接料混合加热温度为180-250℃,防伪剂制作预热温度为60℃,再次热处理温度为80℃,物料混合加热温度为30-40℃,细化处理预研磨温度为30℃,研磨温度为40℃。

25.优选的,物料混合搅拌前将搅刀伸入配料桶底部以速度为50-55转/分搅拌10分钟,之后再以速度为100-110转/分搅拌10分钟,细化处理第一遍轧制辊筒间压力为3mpa,第二遍轧制辊筒间压力为4mpa。

26.优选的,辅助剂具体由消泡剂、分散剂和光引发剂按照1:1:2组成。

27.实施例2

28.一种高浓度uv防伪胶印油墨生产方法,包括下列重量份的原料:包括下列重量份的原料:包括下列重量份的原料:染料15份、连接料90份、辅助剂15份和防伪剂30份。

29.优选的,包括如下步骤:

30.s1、连接料混合:将松香改性酚醛树脂和醇酸树脂熔融后按照1:0.5混合;

31.s2、防伪剂制作:加热反应釜,将胆甾醇壬酸酯溶解在石油醚中先预热处理5分钟

后再次热处理2分钟生成液晶,对液晶进行微胶囊化处理;

32.s3、物料混合:预加热混料机,先加入连接料90份后加入染料15份、辅助剂15份和防伪剂30份充分进行搅拌,搅拌后将混合物加入高速分散机中进行预分散;

33.s4、细化处理:将混合物放入研磨机,调整辊筒温度,进行第一步预研磨,提高辊筒温度,增大辊筒之间压力进行二次研磨,研磨充分后重新搅拌即可装瓶。

34.优选的,连接料混合加热温度为180-250℃,防伪剂制作预热温度为60℃,再次热处理温度为80℃,物料混合加热温度为30-40℃,细化处理预研磨温度为30℃,研磨温度为40℃。

35.优选的,物料混合搅拌前将搅刀伸入配料桶底部以速度为50-55转/分搅拌10分钟,之后再以速度为100-110转/分搅拌10分钟,细化处理第一遍轧制辊筒间压力为3mpa,第二遍轧制辊筒间压力为4mpa。

36.优选的,辅助剂具体由消泡剂、分散剂和光引发剂按照1:1:2组成。

37.实施例3

38.一种高浓度uv防伪胶印油墨生产方法,包括下列重量份的原料:包括下列重量份的原料:包括下列重量份的原料:染料13份、连接料75份、辅助剂13份和防伪剂25份。

39.优选的,包括如下步骤:

40.s1、连接料混合:将松香改性酚醛树脂和醇酸树脂熔融后按照1:0.5混合;

41.s2、防伪剂制作:加热反应釜,将胆甾醇壬酸酯溶解在石油醚中先预热处理5分钟后再次热处理2分钟生成液晶,对液晶进行微胶囊化处理;

42.s3、物料混合:预加热混料机,先加入连接料75份后加入染料13份、辅助剂13份和防伪剂25份充分进行搅拌,搅拌后将混合物加入高速分散机中进行预分散;

43.s4、细化处理:将混合物放入研磨机,调整辊筒温度,进行第一步预研磨,提高辊筒温度,增大辊筒之间压力进行二次研磨,研磨充分后重新搅拌即可装瓶。

44.优选的,连接料混合加热温度为180-250℃,防伪剂制作预热温度为60℃,再次热处理温度为80℃,物料混合加热温度为30-40℃,细化处理预研磨温度为30℃,研磨温度为40℃。

45.优选的,物料混合搅拌前将搅刀伸入配料桶底部以速度为50-55转/分搅拌10分钟,之后再以速度为100-110转/分搅拌10分钟,细化处理第一遍轧制辊筒间压力为3mpa,第二遍轧制辊筒间压力为4mpa。

46.优选的,辅助剂具体由消泡剂、分散剂和光引发剂按照1:1:2组成。

47.综上所述:本发明提供的一种高浓度uv防伪胶印油墨生产方法,与其它处理工艺相比,具备以下优点:工艺成熟,在制作连接料时通过醇酸树脂增加松香改性酚醛树脂固化成膜后的光泽和韧性,并且增大了整体油墨的附着能力,让整体在没被紫外线灯照射前依然保持原状,并且在混合时加入消泡剂和分散剂来增大产品的质量,而吸收一定波长的能量,产生自由基、阳离子等,从而引发单体聚合交联固化,让整体在受到紫外线照射时迅速固化,并且在搅拌和细化过程中,都采用多步重复加工工艺,让混合和细化更加的充分,从而大大增加了产品的质量,并且借助微胶囊化的胆甾醇壬酸酯液晶,让整体油墨在发生温度变化时可以出现一定的颜色变化,从而让整体油墨拥有一定的防伪能力。

48.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

技术领域

1.本发明涉及uv防伪胶印油墨生产方法,更具体地说,尤其涉及一种高浓度uv防伪胶印油墨生产方法。

背景技术:

2.uv(紫外光固化)油墨是指在紫外线照射下,利用不同波长和能量的紫外光使油墨连接料中的单体聚合成聚合物,使油墨成膜和干燥的油墨。uv油墨也属于油墨,作为油墨,它们必须具备艳丽的颜色(特殊情况除外),良好的印刷适性,适宜的固化干燥速率。同时有良好的附着力,并具备耐磨、耐蚀、耐候等特性。

3.现有的uv胶印油墨单纯的只有印刷功能,对于一些特殊设备以及特定环境的使用其整体欠缺防伪的功能,这样就限制了整体油墨使用的范围,为此,我们提出一种高浓度uv防伪胶印油墨生产方法。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种高浓度uv防伪胶印油墨生产方法,整体工艺较为成熟,并且在制作连接料时通过醇酸树脂增加松香改性酚醛树脂固化成膜后的光泽和韧性,并且增大了整体油墨的附着能力,让整体在没被紫外线灯照射前依然保持原状,并且借助微胶囊化的胆甾醇壬酸酯液晶,让整体油墨在发生温度变化时可以出现一定的颜色变化,从而让整体油墨拥有一定的防伪能力。

5.为实现上述目的,本发明提供如下技术方案:一种高浓度uv防伪胶印油墨生产方法,包括下列重量份的原料:染料10-15份、连接料60-90份、辅助剂10-15份和防伪剂20-30份。

6.优选的,包括如下步骤:

7.s1、连接料混合:将松香改性酚醛树脂和醇酸树脂熔融后按照1:0.5混合;

8.s2、防伪剂制作:加热反应釜,将胆甾醇壬酸酯溶解在石油醚中先预热处理5分钟后再次热处理2分钟生成液晶,对液晶进行微胶囊化处理;

9.s3、物料混合:预加热混料机,先加入连接料后加入染料、辅助剂和防伪剂充分进行搅拌,搅拌后将混合物加入高速分散机中进行预分散;

10.s4、细化处理:将混合物放入研磨机,调整辊筒温度,进行第一步预研磨,提高辊筒温度,增大辊筒之间压力进行二次研磨,研磨充分后重新搅拌即可装瓶。

11.优选的,连接料混合加热温度为180-250℃,防伪剂制作预热温度为60℃,再次热处理温度为80℃,物料混合加热温度为30-40℃,细化处理预研磨温度为30℃,研磨温度为40℃。

12.优选的,物料混合搅拌前将搅刀伸入配料桶底部以速度为50-55转/分搅拌10分钟,之后再以速度为100-110转/分搅拌10分钟,细化处理第一遍轧制辊筒间压力为3mpa,第二遍轧制辊筒间压力为4mpa。

13.优选的,辅助剂具体由消泡剂、分散剂和光引发剂按照1:1:2组成。

14.本发明的技术效果和优点:

15.本发明工艺成熟,在制作连接料时通过醇酸树脂增加松香改性酚醛树脂固化成膜后的光泽和韧性,并且增大了整体油墨的附着能力,让整体在没被紫外线灯照射前依然保持原状,并且在混合时加入消泡剂和分散剂来增大产品的质量,而吸收一定波长的能量,产生自由基、阳离子等,从而引发单体聚合交联固化,让整体在受到紫外线照射时迅速固化,并且在搅拌和细化过程中,都采用多步重复加工工艺,让混合和细化更加的充分,从而大大增加了产品的质量,并且借助微胶囊化的胆甾醇壬酸酯液晶,让整体油墨在发生温度变化时可以出现一定的颜色变化,从而让整体油墨拥有一定的防伪能力。

具体实施方式

16.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.实施例1

18.一种高浓度uv防伪胶印油墨生产方法,包括下列重量份的原料:包括下列重量份的原料:包括下列重量份的原料:染料10份、连接料60份、辅助剂10份和防伪剂20份。

19.优选的,包括如下步骤:

20.s1、连接料混合:将松香改性酚醛树脂和醇酸树脂熔融后按照1:0.5混合;

21.s2、防伪剂制作:加热反应釜,将胆甾醇壬酸酯溶解在石油醚中先预热处理5分钟后再次热处理2分钟生成液晶,对液晶进行微胶囊化处理;

22.s3、物料混合:预加热混料机,先加入连接料60份后加入染料10份、辅助剂10份和防伪剂20份充分进行搅拌,搅拌后将混合物加入高速分散机中进行预分散;

23.s4、细化处理:将混合物放入研磨机,调整辊筒温度,进行第一步预研磨,提高辊筒温度,增大辊筒之间压力进行二次研磨,研磨充分后重新搅拌即可装瓶。

24.优选的,连接料混合加热温度为180-250℃,防伪剂制作预热温度为60℃,再次热处理温度为80℃,物料混合加热温度为30-40℃,细化处理预研磨温度为30℃,研磨温度为40℃。

25.优选的,物料混合搅拌前将搅刀伸入配料桶底部以速度为50-55转/分搅拌10分钟,之后再以速度为100-110转/分搅拌10分钟,细化处理第一遍轧制辊筒间压力为3mpa,第二遍轧制辊筒间压力为4mpa。

26.优选的,辅助剂具体由消泡剂、分散剂和光引发剂按照1:1:2组成。

27.实施例2

28.一种高浓度uv防伪胶印油墨生产方法,包括下列重量份的原料:包括下列重量份的原料:包括下列重量份的原料:染料15份、连接料90份、辅助剂15份和防伪剂30份。

29.优选的,包括如下步骤:

30.s1、连接料混合:将松香改性酚醛树脂和醇酸树脂熔融后按照1:0.5混合;

31.s2、防伪剂制作:加热反应釜,将胆甾醇壬酸酯溶解在石油醚中先预热处理5分钟

后再次热处理2分钟生成液晶,对液晶进行微胶囊化处理;

32.s3、物料混合:预加热混料机,先加入连接料90份后加入染料15份、辅助剂15份和防伪剂30份充分进行搅拌,搅拌后将混合物加入高速分散机中进行预分散;

33.s4、细化处理:将混合物放入研磨机,调整辊筒温度,进行第一步预研磨,提高辊筒温度,增大辊筒之间压力进行二次研磨,研磨充分后重新搅拌即可装瓶。

34.优选的,连接料混合加热温度为180-250℃,防伪剂制作预热温度为60℃,再次热处理温度为80℃,物料混合加热温度为30-40℃,细化处理预研磨温度为30℃,研磨温度为40℃。

35.优选的,物料混合搅拌前将搅刀伸入配料桶底部以速度为50-55转/分搅拌10分钟,之后再以速度为100-110转/分搅拌10分钟,细化处理第一遍轧制辊筒间压力为3mpa,第二遍轧制辊筒间压力为4mpa。

36.优选的,辅助剂具体由消泡剂、分散剂和光引发剂按照1:1:2组成。

37.实施例3

38.一种高浓度uv防伪胶印油墨生产方法,包括下列重量份的原料:包括下列重量份的原料:包括下列重量份的原料:染料13份、连接料75份、辅助剂13份和防伪剂25份。

39.优选的,包括如下步骤:

40.s1、连接料混合:将松香改性酚醛树脂和醇酸树脂熔融后按照1:0.5混合;

41.s2、防伪剂制作:加热反应釜,将胆甾醇壬酸酯溶解在石油醚中先预热处理5分钟后再次热处理2分钟生成液晶,对液晶进行微胶囊化处理;

42.s3、物料混合:预加热混料机,先加入连接料75份后加入染料13份、辅助剂13份和防伪剂25份充分进行搅拌,搅拌后将混合物加入高速分散机中进行预分散;

43.s4、细化处理:将混合物放入研磨机,调整辊筒温度,进行第一步预研磨,提高辊筒温度,增大辊筒之间压力进行二次研磨,研磨充分后重新搅拌即可装瓶。

44.优选的,连接料混合加热温度为180-250℃,防伪剂制作预热温度为60℃,再次热处理温度为80℃,物料混合加热温度为30-40℃,细化处理预研磨温度为30℃,研磨温度为40℃。

45.优选的,物料混合搅拌前将搅刀伸入配料桶底部以速度为50-55转/分搅拌10分钟,之后再以速度为100-110转/分搅拌10分钟,细化处理第一遍轧制辊筒间压力为3mpa,第二遍轧制辊筒间压力为4mpa。

46.优选的,辅助剂具体由消泡剂、分散剂和光引发剂按照1:1:2组成。

47.综上所述:本发明提供的一种高浓度uv防伪胶印油墨生产方法,与其它处理工艺相比,具备以下优点:工艺成熟,在制作连接料时通过醇酸树脂增加松香改性酚醛树脂固化成膜后的光泽和韧性,并且增大了整体油墨的附着能力,让整体在没被紫外线灯照射前依然保持原状,并且在混合时加入消泡剂和分散剂来增大产品的质量,而吸收一定波长的能量,产生自由基、阳离子等,从而引发单体聚合交联固化,让整体在受到紫外线照射时迅速固化,并且在搅拌和细化过程中,都采用多步重复加工工艺,让混合和细化更加的充分,从而大大增加了产品的质量,并且借助微胶囊化的胆甾醇壬酸酯液晶,让整体油墨在发生温度变化时可以出现一定的颜色变化,从而让整体油墨拥有一定的防伪能力。

48.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。