1.本发明涉及一种采用离心熔体静电纺丝工艺制备金属微纳米纤维的方法,属于静电纺丝领域。

背景技术:

2.静电纺丝制备的微纳米金属纤维毡具备多孔结构,其内部大量相互连通的孔隙,可使声波在材料内部扩散消耗,而且其高比表面积有利于中低频段声波与纤维表面的碰撞消耗。因此,静电纺丝制备的微纳米金属纤维在吸收中低频声波方面具有显著优势。另外,金属纤维还具有机械强度好、耐高温、抗冲击等多种优点,应用范围更广。纤维直径为微纳米级的金属纤维,能在多种极限环境中进行吸声降噪。开发质轻、耐用性好的金属纤维基吸声材料是未来发展的必然趋势。

3.目前金属纤维的制备主要包括拉拔法、切削法、研磨法和镀覆金属烧结法等。其中,拉拔法制备的纤维虽然表面光滑、尺寸精确,但生产效率低,模具费用高,价格昂贵且纤维直径较大。切削法虽然方法简单,生产周期短,成本低,但很难得到截面均匀而光滑的纤维,主要用来生产短的金属纤维。研磨法能制备所要求直径的金属短纤维,但纤维直径受各种因素影响严重,如磨料粒度越粗,制备的金属纤维直径也越粗。而镀覆金属烧结法制备金属纤维则存在投资大,工艺成本高等问题。这些制备金属纤维的方法都各有其不足之处。

4.张树玲等采用熔体抽拉法制备了直径20~50μm的钛基金属纤维。这类纤维直径均匀、表面光洁,最大长度达到20cm,具有非晶态结构、热稳定性好、而且力学性能优良,但其缺点是制备工艺比较复杂,成本相对较高。许佩敏等采用电镀法在316l不锈钢丝表面沉积镀铁层,经过穿管、拉拔、退火、电解等工序,制备出12μm不锈钢纤维。但纤维表面质量较差,存在明显的析出物及沟槽,纤维断裂强度与延伸率较小,此时需要对电镀丝进行退火处理,以及改用带水冷装置的线材连续退火炉进行退火等措施加以改善。

5.目前用于制备金属纤维的各种方法都存在生产效率低、成本高以及生产出的纤维直径大和长度不足等问题,为了解决以上问题,提出本发明。静电纺丝工艺不仅能够高效制备微纳米金属纤维,还能够生产长纤维,相比于采用机械力或气体压力纺丝法和切削法生产的短纤维,长纤维之间具有更复杂的缠结结构,复杂缠结使纤维之间的空隙结构更加多样化,可实现针对不同波长的声波的有效吸收;静电纺丝工艺与镀覆金属烧结法相比,无需复杂的物理化学处理,工艺更加简单,成本相对更低。同时,静电纺丝法生产的纤维具有纤维直径小(熔体静电纺丝纤维直径一般为几百纳米到几微米)的优点,更细的纤维能够有效的吸收不易消除的较长波长的低频声波,因此研究适用于纺微纳米金属纤维的静电纺丝工艺来制备吸音材料具有很大的应用前景。

技术实现要素:

6.为了生产出纤维直径小、应用范围广等更多优点的长金属纤维,降低生产成本,本发明提出了一种离心熔体静电纺丝制备金属微纳米纤维的方法。

7.该方法采用新型的离心熔体静电纺丝装置来制备金属微纳米纤维,该装置包括纺丝系统、电磁加热系统、收集系统、传动系统、机架和高压电源,其中纺丝系统由定制坩埚、保温套筒、端盖和多孔喷头组成,其中定制坩埚以石墨为主要材料制造,不但具有良好的电磁感应能力,而且其内壁平滑,在内部被熔化的金属液体不易渗漏和粘附在坩埚内壁,使金属液体有良好的流动性和浇铸性,同时石墨坩埚的耐腐蚀性极好,对于完成纺丝后可能存在的金属残留,可用硝酸或盐酸清洗和细砂轻磨处理,非常便利又不会损伤坩埚;保温套筒用以防止定制坩埚壁散热过快,从而减小坩埚各部位的温差,避免影响多孔喷头的纺丝过程;端盖上开设一个观察口用来查看定制坩埚内部金属块的融化情况,在端盖中间部位开设一个小孔能够使得k型热电偶通过并伸入到金属熔体之中,同时端盖的存在能够减少热量的散失,从而减小定制坩埚上部与底部的温差;定制坩埚底部设置一个凸台并开孔,通过螺纹接头与转轴相连,螺纹上升的方向与转轴的旋转方向相同,保证定制坩埚在旋转的过程中与转轴的连接越来越牢固,不会被甩掉;在定制坩埚3/5高度处的侧面开一个用于熔体流动的孔,在保证能够较大范围调整转速的情况下增加原料的容量,并通过螺纹连接的方式与多孔喷头相连以实现喷丝;多孔喷头由上模块、下模块、定位圈和固定端盖四部分组成,上模块的顶端加工成螺纹的形式与定制坩埚相连,上、下模块组合形成流道,主流道直径由细到粗,分流位置设置为圆弧状的凸起,从而降低金属熔体对各部分的冲击压力。多孔喷头使用定位圈定位各部件位置,然后采用12个紧定螺钉通过固定端盖与其他三部分相连,以起到固定整体的作用。喷头各部分材质均为不锈钢,有不易积料和粘附杂质的优点,而且方便随时拆卸更换。电磁加热系统由电磁感应线圈、k型热电偶和综合控制台组成。其中电磁感应线圈通过螺纹与支架相连,支架通过螺钉固定在机架上,k型热电偶直接伸入到定制坩埚内的金属熔体中,对其进行实时温度监测,并反馈到综合控制台,通过仪表显示、记录,从而便于根据实时温度操控电磁感应线圈的加热与否,实现对定制坩埚内金属熔体的加热及温度控制。k型热电偶外部装有金属保护管,方便检修和更换的同时,能够起到固定作用以及避免高温金属熔体粘接,保证热电偶不受高温金属熔体的破坏。收集系统由收集板和氧化铝隔板组成,收集板与氧化铝隔板之间,氧化铝隔板与机架之间分别通过螺钉相连固定,氧化铝隔板不具备导电能力,熔点又高,在能够很好的支撑固定收集板的同时,又不会被金属熔体溅出破坏。传动系统由高速电机和转轴组成,高速电机固定在地面上,垂直于机架放置,转速0~3000r/min,由综合控制台控制启动和调整工作频率,通过驱动转轴的旋转,从而带动定制坩埚旋转以提供纺丝离心力。转轴通过螺纹接头与定制坩埚相连,通过轴承固定在机架上。机架支撑整个装置并接地保护,高压电源正极与收集板相连,负极接地,从而在定制坩埚与收集板之间形成高压静电场,实现静电纺丝。整个离心熔体静电纺丝装置水平放置,转轴分别与定制坩埚和机架相接,三者拥有良好的导电性能,并通过机架接地保护。多孔喷头与收集板存在一定距离,控制电压在一定范围内,保证两者之间不会发生击穿短路,影响纺丝过程。

8.本发明采用以下步骤来制备超细金属纤维:

9.步骤一:将一定质量的纯金属块放入到定制坩埚中,盖上端盖,安装固定好k型热电偶;

10.步骤二:启动综合控制台电源,打开电磁感应加热开关,通过电磁感应线圈对定制坩埚进行加热;

11.步骤三:通过观察口进行观察,直到金属块被加热到彻底融化之后再保温一定时间;

12.步骤四:启动高压电源和高速电机,高压电源提供高压静电力,高速电机设置一定转速,通过转轴的作用带动定制坩埚旋转以提供纺丝离心力;

13.步骤五:定制坩埚中的金属熔体在离心力和高压静电力的双重作用下通过多孔喷头以纤维的形式均匀落到收集板上,得到纤维直径小、应用范围广等多优点的长金属纤维。

14.进一步,所述步骤一中的金属块质量为10-50g。

15.进一步,所述步骤三中的保温时间为10-30min。

16.进一步,所述步骤四中的转速区间为1000r/min-2000r/min。

17.本发明的有益效果为:

18.(1)定制坩埚以石墨为主要材料制造,不但具有良好的电磁感应能力、导电能力和耐腐蚀性能,而且其内壁平滑,不易粘附金属熔体。

19.(2)采用电磁感应线圈加热的方式,属于非接触式加热,具有加热温度高、加热效率高、加热速度快、温度容易控制等优点。

20.(3)采用接触式测温的方法,通过k型热电偶直接接触金属熔体,能够反映出金属熔体的真实温度,同时外部装有金属保护管,方便检修和更换的同时,增长热电偶的使用寿命,具有测量精度高、测量范围广、构造简单、使用方便以及价格低廉等优点。

21.(4)在综合控制台上同时设置有控制电磁感应线圈加热的开关、控制高速电机启动和调整转速的开关和与k型热电偶配套使用的显示仪表、记录仪表和电子调节器,熔体温度能够实时传递到显示仪表上,从而更方便实现对电磁感应线圈的加热中断,保证了熔体温度始终处于一定的范围内,有利于纺丝过程的稳定进行。

22.(5)采用自制多孔喷头,由上模块、下模块、定位圈、固定端盖四部分组成,上、下模块组合形成流道,主流道直径由细到粗,分流位置设置为圆弧状的凸起,能够有效降低金属熔体对各部分的冲击压力。喷头各部分采用紧定螺钉相连,拆卸更换便利,而且材质均为不锈钢,不易积料和粘附杂质,同时具有较高熔点和良好导电性能,在离心力和高压静电力的双重作用下能够纺出更细更长的金属纤维,有效提高了纺丝的效率。

23.(6)纺丝装置能够自由改变纺丝方式,不仅能够实现离心熔体静电纺丝,而且在不启用温控装置时,能够进行室温下的溶液离心静电纺丝,在高压电源不打开时,还能够进行无静电作用的离心纺丝。

24.(7)本发明方法制备金属微纳米纤维,不仅生产效率高、成本低,而且制备出的金属纤维更细更长,长纤维之间具有更复杂的缠结结构,复杂缠结使纤维之间的空隙结构更加多样化有利于有效吸收不同波长的声波,更细的纤维能够有效的吸收不易消除的低频声波,对于制备吸声降噪性能优良的吸音材料有重要意义。

附图说明:

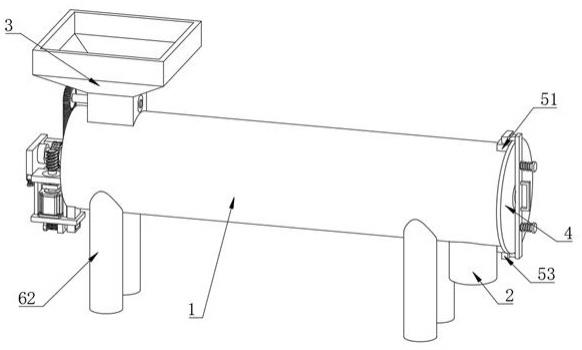

25.图1是离心熔体静电纺丝制备微纳米金属纤维的装置示意图。图2是多孔喷头的结构示意图、图3是多孔喷头的俯视图。

26.图中:1-收集板,2-电磁感应线圈,3-定制坩埚,4-保温套筒,5-端盖,6-金属保护管,7-k型热电偶,8-观察口,9-多孔喷头,10-金属纤维,11-高压电源,12-转轴,13-高速电

机,14-支架,15-机架,16-氧化铝隔板,17-综合控制台,18-上模块,19-下模块,20-定位圈,21-固定端盖。

27.纺丝系统由定制坩埚3、保温套筒4、端盖5和多孔喷头9组成,多孔喷头9又由上模块18、下模块19、定位圈20和固定端盖21四部分组成,电磁加热系统由电磁感应线圈2、k型热电偶7和综合控制台17组成,收集系统由收集板1和氧化铝隔板16组成,传动系统由转轴12和高速电机13组成,机架15用于支撑整个装置,支架14用于支撑电磁感应线圈2。

具体实施方式

28.实施例1:

29.在如图1的装置中,加入30g金属块到定制坩埚3中,盖上端盖5,安装固定好k型热电偶7,然后接通综合控制台17的电源,通过电磁感应线圈2对定制坩埚3中的金属块进行加热,并通过k型热电偶7对其进行实时温度监控,信号反馈到综合控制台17,通过端盖5上的观察口进行观察,直到纯金属块全部融化成熔体以后,再保温10min,然后启动高压电源11和高速电机13,设置转速为1000r/min,通过转轴12带动定制坩埚3旋转,最后金属熔体在离心力和高压静电力的双重作用下,通过定制坩埚3上的多孔喷头9以纤维的形式均匀落到收集板1上,得到纤维直径小、应用范围广等多优点的长金属纤维10。

30.本发明未尽事宜为公知技术。

31.上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。