1.本发明涉及金属复合材料和金属复合材料的制造方法。

背景技术:

2.作为嵌入有金属材料的铝铸件制品的制造技术,例如,在专利文献1中公开有在铝铸件中铸造有铝制金属管的卡钳主体的制造方法。根据该制造方法,将金属管放置于模具中,向模具的模腔中浇注熔融铝合金,从而得到铸有金属管的卡钳主体。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2000-97262号公报

技术实现要素:

6.发明所要解决的问题

7.但是,仅在金属管等金属材料的周围流入熔融铝合金,只使金属材料与铝铸件部分一体化时,金属材料与铝铸件部分的结合力不充分,有可能得不到需要的强度。特别是制造高强度的结构构件时,需要金属材料与铝铸件高强度地接合,因此要求进一步提高金属材料与铝铸件的结合力。

8.因此,本发明其目的在于,提供一种金属材料与铝铸件以高结合强度被一体化的金属复合材料及其制造方法。

9.解决问题的手段

10.本发明由下述构成。

11.(1)一种金属复合材料,是具有金属材料、和层叠于所述金属材料上铝铸件的金属复合材料,其中,

12.在所述金属材料的表面,形成熔点高于所述铝铸件的所述金属材料的合金隆起部,所述铝铸件密接于所述合金隆起部而覆盖所述金属材料的表面。

13.(2)一种金属复合材料的制造方法,是金属材料和铝铸件层叠而成的金属复合材料的制造方法,其中,包括如下工序:

14.在所述金属材料的表面,配置熔点高于所述铝铸件的粉体的粉体配置工序;

15.在所述金属材料的表面使所述粉体与所述金属材料熔融而合金化,形成从所述金属材料的表面突出的合金隆起部的合金隆起部形成工序;

16.向形成有所述合金隆起部的所述金属材料的表面,流入熔融铝并使之凝固,使所述金属材料与所述铝铸件层叠的铸造工序。

17.发明的效果

18.根据本发明,能够使金属材料与铝铸件以高结合强度一体化。

附图说明

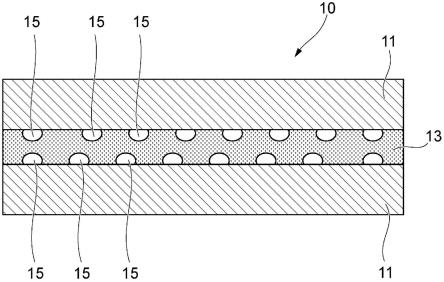

19.图1是示意性地表示金属复合材料的剖面结构的概略剖视图。

20.图2是示意性地表示形成于金属材料表面的合金隆起部的部分放大剖视图。

21.图3是示意性地表示通过激光熔覆在金属材料上形成合金隆起部的状况的工序说明图。

22.图4是形成有合金隆起部的金属材料的示意性的概略剖视图。

23.图5是表示通过激光熔覆形成有合金隆起部的状况的示意图。

24.图6a是铸造工序的工序说明图,是示意性地表示使一对金属材料相互对置的状况的概略剖视图。

25.图6b是铸造工序的工序说明图,是示意性地表示在一对金属材料之间流入熔融铝的状况的概略剖视图。

26.图7a是对于金属材料以单重扫描路径进行激光熔覆时的金属材料的概略立体图。

27.图7b是对于金属材料以多重扫描路径进行激光熔覆时的金属材料的概略立体图。

28.图8是表示实施例1的金属复合材料的俯视图。

29.图9是表示将实施例1的一对金属材料相对配置的状况的概略立体图。

30.图10是表示比较例2的金属复合材料的俯视图。

31.图11就图10所示的xi-xi线的部分剖视图。

32.图12是表示对于金属复合材料的剪切试验结果的图解。

33.图13是示意性地表示实施例1的金属复合材料的铝合金延展材与铝铸件的接合界面的截面的说明图。

具体实施方式

34.以下,对于本发明的金属复合材料的实施方式,参照附图详细说明。

35.<金属复合材料>

36.图1是示意性地表示金属复合材料的剖面结构的概略剖视图。

37.金属复合材料10层叠有金属材料11和铝铸件13。在本结构例中具有的结构是,在形成为板状的一对金属材料11之间设有铝铸件13的层,一对金属材料11和铝铸件13被一体地接合。在金属材料11的铝铸件13侧的表面,形成有向外侧(铝铸件13侧)突出的合金隆起部15。合金隆起部15,以含金属的粉体和金属材料11的表层部分熔融而合金化的状态形成。合金化的隆起部,根据粉体的量或种类,有完全固溶于金属材料11的情况,如果不能固溶,也有化合物等析出的情况。铝铸件13与合金隆起部15的外侧面密接而覆盖金属材料11的表面。

38.金属材料11,例如,能够应用铝延展材。铝延展材可以是2000系、3000系、4000系、5000系、6000系、7000系的铝合金,或1000系的纯铝的延展材。另外,金属材料11不限于板材,也可以是挤压型材(管材、或空心、实心、异形截面的型材)、锻造材(板材、带肋材)。此外,对于金属材料11的表面,也可以作为预处理而实施喷丸处理、蚀刻处理、刷光处理等的各种表面处理。这种情况下,金属材料11的表面的有机物被除去,金属材料11与铝铸件13的接合品质提高。另外,作为金属材料11,除了铝材以外,也能够使用镁等其他轻金属,根据条件,也能够使用高强度钢板等铁系原材。

39.作为铝铸件13的材料,例如,可列举ac4c、ac4ch、ac2b(jis h 5202)、或adc12(jis h 5302)等。

40.图2是示意性地表示形成于金属材料11表面的合金隆起部15的部分放大剖视图。

41.合金隆起部15,通过在金属材料11的表面,使熔点高于铝铸件13的粉体与金属材料11熔融进行合金化而形成。作为粉体,例如,可列举钛金属粉体、钛铝合金等的钛化合物粉体、与金属材料11相同的铝金属粉体、以及将其适宜混合的粉体等。例如,能够使用与金属材料11相同的铝金属粉体、碳化硼粉体和钛金属粉体进行了混合的粉体。粉体的粒径优选为1~100μm。

42.粉体与金属材料11的润湿性越低,接触角越大越优选。作为粉体的加热方法,从运转成本、降低对金属材料11的损伤的观点出发,优选由激光照射进行加热。除此以外,也可以使用以电孤作为热源的等离子粉末堆焊的技术等。

43.粉体是钛或钛化合物时,合金隆起部15,在与金属材料11之间经由钛系金属间化合物而牢固地被接合于金属材料11。另外,合金隆起部15因为与铝延展材的润湿性低,所以合金隆起部15与金属材料11的接触角α为钝角。

44.因此,合金隆起部15与金属材料11接合的底端侧,形成悬突的截面形状的咬合部15a。在该咬合部15a,合金隆起部15的表面与金属材料11的表面的咬入角β(β=180-α)为锐角,如图1所示,熔融铝进入而由铝铸件13填埋。因此,金属材料11和铝铸件13发挥出锚定效果,处于由更大的结合强度接合的状态。

45.特别是在合金隆起部15彼此邻接的位置,铝铸件13进入合金隆起部15间,邻接的合金隆起部15锁定铝铸件13,金属材料11与铝铸件13被牢固地接合。

46.另外,合金隆起部15由多孔质体形成,在表面形成多个凹部。熔融铝进入到这些表面的凹部,铝铸件13与合金隆起部15的接合更加牢固。

47.如此,根据本结构的金属复合材料10,因为是层叠于金属材料11的铝铸件13,覆盖形成于金属材料11表面的合金隆起部15而密接而成的结构,所以金属复合材料10的金属材料11和铝铸件13的结合强度提高。

48.作为金属材料11使用铝材时,以使金属材料11的熔点高于铝铸件13的熔点的方式选定材料,在将熔融铝流入形成有合金隆起部15的金属材料11时,金属材料11不会因来自熔融铝的热输入而熔融,合金隆起部15不会从金属材料11脱离。

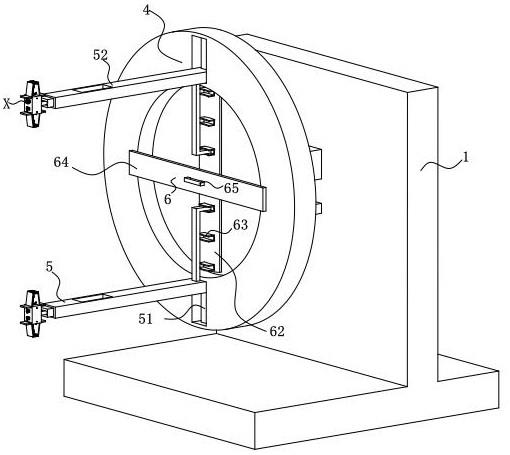

49.<金属复合材料的制造方法>

50.接着,对于上述结构的金属复合材料10的制造方法进行说明。

51.在此,说明通过激光熔覆在金属材料11上形成合金隆起部15的工序,但合金隆起部15的形成方法不限于此。

52.图3是示意性地表示通过激光熔覆在金属材料11上形成合金隆起部15的状况的工序说明图。

53.在激光熔覆中,首先,在金属材料11的表面,配置用于形成合金隆起部15的粉体(粉体配置工序)。其后,通过激光照射,使配置在金属材料11表面的粉体与金属材料11一起熔融,形成合金隆起部15(合金隆起部形成工序)。可连续供给粉体的激光熔覆装置,一边移动位置,一边同时实施上述的粉体配置工序和合金隆起部形成工序。

54.激光熔覆装置,具备可以由未图示的机器人改变位置和姿势的激光加工头20。激

光加工头20具备:中心部具有照射口21的喷嘴23;输出激光lb的未图示的激光输出部;将粉体供给到喷嘴23的未图示的粉体供给部。激光加工头20其配置方式为,使喷嘴23与想要形成金属材料11的表面的合金隆起部15的位置相对。

55.激光输出部输出的激光lb从喷嘴23的照射口21被会聚照射到金属材料11。在喷嘴23的照射口21的外周,形成有将粉体供给到激光lb的照射位置的粉体供给通道25。粉体p从未图示的粉体供给部被送入粉体供给通道25。送入到粉体供给通道25的粉体p,从开口于喷嘴23下端的粉体供给口27被供给到作为激光lb的照射位置的光束点bs。另外,虽未图示,但在喷嘴23上设有气体供给通道,通过气体供给通道向激光lb的光束点bs喷送氮等辅助气体。

56.使用上述结构的激光熔覆装置形成合金隆起部15时,以形成合金隆起部15的面作为上表面来配置金属材料11,从金属材料11的上方使喷嘴23接近。而后,一边从喷嘴23的粉体供给口27供给粉体p,一边从喷嘴23照射激光lb,同时以预先设定好的扫描速度使喷嘴23移动。这时,对于激光lb的光束点bs,喷送辅助气体。

57.作为激光lb,例如,可以使用波长970nm的半导体激光,使光束点bs的光束直径为1~1.2mm,但为了追求合金隆起部的特别微细化,希望为0.5mm以下,优选为0.3mm以下,更优选为0.2mm以下。另外,从加工时间和生产率的观点出发,优选使光束点bs的光束直径处于0.1mm以上。

58.激光lb的扫描速度,根据形成的合金隆起部15的形状和数量,例如,优选在30~100mm/s的范围适宜设定。另外,作为激光lb的输出功率,例如,优选为100~400w左右。还有,作为激光lb,只要可以加热粉体p而使金属粉体熔融,则不限于半导体激光,也可以是纤维激光、nd:yag激光、二氧化碳气体激光等。

59.图4是形成有合金隆起部15的金属材料11的示意性的概略剖视图。图5是表示通过激光熔覆形成合金隆起部15的状况的示意图。

60.如上述,若对金属材料11的表面进行激光熔覆,则在金属材料11的表面,粉体与金属材料11由于激光lb而熔融进行合金化,含有金属间化合物和空腔的多孔质体的块在金属材料11的表面隆起而形成。图2所示的合金隆起部15的接触角α为钝角。

61.这时,如图5所示,合金隆起部15的大部分,形成于朝向一个方向(箭头a方向)被扫描的激光lb的扫描路径r的两肋侧。向金属材料11的表面的激光熔覆,优选在扫描路径r彼此相互留有间隔多次重复。扫描路径r形成多列,由此合金隆起部15的配置密度提高,在各个扫描路径r形成的合金隆起部15相互邻接配置。由此,锚定效果提高。还有,前述的图2是与图5的ii-ii线的截面对应的、邻接配置的合金隆起部15的概略剖视图。

62.将如上述这样在表面形成有合金隆起部15的一对金属材料11,经由铝铸件13接合。

63.图6a是铸造工序的工序说明图,是示意性地表示使一对金属材料11相互对置的状况的概略剖视图。图6b是铸造工序的工序说明图,是示意性地表示在一对金属材料11之间流入熔融铝的状况的概略剖视图。

64.如图6a所示,使形成有合金隆起部15的面彼此留有规定的间隙而相对,以此方式配置一对金属材料11。由此,在金属材料11彼此之间形成熔融铝流通的流道f。

65.接着,如图6b所示,在流道f中流入熔融铝m。因为合金隆起部15含有熔点高于铝铸

件13的粉体p而形成,所以,即使熔融铝m通过合金隆起部15,合金隆起部15也不会因熔融铝m的热而熔融。因此,在浇注熔融铝m期间,合金隆起部15被维持在附着于金属材料11表面的状态。而且,熔融铝m会无间隙地进入到金属材料11的表面所形成的合金隆起部15之间。

66.其后,流入流道f的熔融铝m被冷却凝固,金属材料11的表面,被铝铸件13以与合金隆起部15密接的状态覆盖。由此,可得到一对金属材料11与铝铸件13层叠而成的金属复合材料10(参照图1)。

67.根据该金属复合材料的制造方法,能够得到设于金属材料11的合金隆起部15与铝铸件13在密接的状态下,由铝铸件13覆盖金属材料11表面的金属复合材料10。据此金属复合材料10,金属材料11和铝铸件13的结合强度提高,与没有设置合金隆起部15的情况比较,抗拉强度、剪切强度、弯曲强度增加。

68.在金属材料11上形成合金隆起部15,能够通过干法工艺实施,因此与使用专用设备的湿法工艺比较,不会伴随烦琐的工序,能够短时间内简单地在任意位置形成。因为能够以如此高施工性形成合金隆起部15,所以可以在特别需要与铝铸件13的接合强度的部位等,只配置必要的合金隆起部15,从而能够提高金属复合材料10的设计自由度。因此,本制造方法可适当应用于各种铸件制品的制造,能够高品质且低成本地制造金属复合材料10。

69.另外,通过激光熔覆使粉体在金属材料11的表面熔融,使金属材料11和粉体合金化,由此能够高效率地形成大量的合金隆起部15。换言之,使激光加工头20与金属材料11相对移动,一边向金属材料11的表面供给粉体p,一边照射激光lb,从而能够在金属材料11的表面使粉体p连续合金化。由此,能够跨越金属材料11的广大范围,在短时间内形成合金隆起部15。

70.而且,如图5所示,在金属材料11的表面错开照射位置而多次照射激光lb,可形成许多合金隆起部15,并提高金属材料11与铝铸件13的结合强度。

71.特别是使照射到金属材料11表面的激光lb的光束直径处于0.5mm以下的细径,越细则形成于金属材料11的合金隆起部15与金属材料11的接触角α(参照图2)越容易变大。由此,合金隆起部15外侧对铝铸件13的咬入角β变小,可进一步提高与铝铸件13的结合强度。

72.还有,在上述的制造方法中,通过激光熔覆装置使粉体p配置在金属材料11表面的工序(粉体配置工序)和使粉体p熔融而与金属材料11一起形成合金隆起部15的工序(合金隆起部形成工序)同时实施,但这些工序也可以分别实施。具体来说,也可以将粉体p散布于金属材料11的表面,或与适宜的溶剂混合进行涂布而加以配置,之后,对配置有粉体p的金属材料11的表面照射激光lb,使粉体p熔融,在金属材料11的表面形成合金隆起部15。

73.另外,上述的金属复合材料10,是在一对金属材料11彼此的间隙层叠铝铸件13的结构,但不限于此,也可以是在一片金属材料11上层叠铝铸件13的金属复合材料。此外,金属材料11也不限于前述这样是板材,也可以是管材。例如,也可以在圆筒状的汽缸套(金属材料11)的外周面形成合金隆起部15,在此汽缸套的外周流入熔融铝,使汽缸套与铝铸件13形成为一体。这样的金属复合材料,例如,能够适当地应用于发动机缸体。

74.图7a是对于金属材料11以单重扫描路径进行激光熔覆时的金属材料11的概略立体图。图7b是对于金属材料11以多重扫描路径进行激光熔覆时的金属材料11的概略立体图。

75.对金属材料11实施的激光熔覆,可以像图7a所示这样,沿着金属材料11的外缘,沿

单重矩形的扫描路径r进行,也可以像图7b所示这样,沿着从金属材料11的中心朝向外缘同心状地配置的多个矩形的扫描路径r进行。另外,扫描路径r也可以是圆形。这种情况下,以简单的控制就可以高速扫描。

76.通过沿着金属材料11的外缘形成扫描路径r,能够沿着长扫描路径r连续实施激光熔覆,因此能够短时间高效率地形成大量的合金隆起部15。另外,通过沿着多个扫描路径r实施激光熔覆,能够遍及金属材料11的广大面积而分散配置合金隆起部15。另外,图7a、图7b所示的扫描路径r,分别如图5所示,也可以由以微小距离分开的多列的扫描路径r构成。例如,沿着金属材料11的外缘的沿双重或三重的扫描路径r而实施激光熔覆,能够抑制加工时间的增加而高密度地形成合金隆起部15。上述微小距离,例如为1mm以下,优选为0.8mm以下,更优选为0.5mm以下。

77.实施例

78.在2张平板状的金属材料之间流入熔融铝,使流入的熔融铝凝固,制作由铝铸件使金属材料彼此接合的金属复合材料。将制作的金属复合材料的金属材料彼此,向金属材料的面方向拉伸,测量接合处的剪切载荷。

79.<金属复合材料>

80.(实施例1)

81.(1)金属材料

82.长度l:110mm,宽度w:30mm,厚度:2mm的2张铝合金延展材料(6000系)

83.(2)铝铸件

84.铝合金(adc12)

85.(3)粉体

86.钛化合物

87.(4)金属复合材料的制作

88.如图8所示,对于形成为长方形的2张金属材料,在各自的一侧端部的表面实施激光熔覆。激光熔覆中,沿着一边约25mm的矩形扫描路径r,同时进行粉体的供给和激光照射并进行扫描。扫描路径r是分开微小距离的双重路径,沿扫描路径r扫描2周而实施激光熔覆。由此,在金属材料的一侧端部的表面,分别形成使粉体熔融而合金化的合金隆起部。

89.而后,如图9所示,使2张金属材料的形成有合金隆起部的表面彼此,留有1mm的间隙而相对,从一侧端部的端面使之重叠30mm而进行配置。向此金属材料之间的间隙满注铝铸件的熔融铝而形成铝铸件,制作金属复合材料。

90.(比较例1)

91.(1)金属材料

92.长度l:110mm,宽度w:30mm,厚度2mm的2张铝合金延展材(6000系)

93.(2)铝铸件

94.铝合金(adc12)

95.(3)金属复合材料的制作

96.省略实施例1的激光熔覆,除此以外,均与实施例1同样制作金属复合材料。

97.(比较例2)

98.(1)金属材料

99.长度l:110mm、宽度w:30mm、厚度2mm的2张铝合金延展材(6000系)

100.(2)铝铸件

101.铝合金(adc12)

102.(3)金属复合材料的制作

103.如图10所示,在形成为长方形的2张铝合金延展材的一侧端部,分别形成直径5mm的贯通孔h。

104.而后,使2张铝合金延展材的一侧端部彼此留有1mm的间隙而相对,与实施例1同样,从一侧端部的端面使之重叠30mm而进行配置。如图11所示,在此铝合金延展材彼此的间隙和贯通孔h中浇注熔融铝而形成铝铸件,制作金属复合材料。

105.<试验方法>

106.对于制作的实施例1和比较例1、2的金属复合材料,沿面方向(图8,图10的箭头x方向)拉伸一对铝合金延展材,测量铝合金延展材彼此在接合处剥离时的剪切载荷。

107.<试验结果>

108.上述试验的结果显示在图12中。

109.实施例1的金属复合材料,剪切载荷为6400n。相对于此,比较例1的金属复合材料,因为铝合金延展材在拉伸初期就发生了剥离,所以剪切载荷为极小的值。比较例2的金属复合材料,剪切载荷为1800n。

110.根据以上,在金属材料上形成合金隆起部流入熔融铝而形成有铝铸件的实施例1的金属复合材料,与没有形成合金隆起部的比较例1比较,剪切载荷显著提高。另外,与在金属材料上形成贯通孔而形成有铝铸件的锚栓的比较例2的金属复合材料比较,可确认到剪切载荷的大幅增加。还有,实施例1的结果,是相同条件下制作的2个金属复合材料的平均值,比较例1、2的结果,是相同条件下制作的5个金属复合材料的平均值。

111.图13是示意性地表示实施例1的金属复合材料的铝合金延展材料与铝铸件的接合界面的截面的说明图。

112.合金隆起部15形成于铝合金延展材料(金属材料11)的表面。合金隆起部15的底端侧的截面形状,从铝合金延展材料的表面朝向铝铸件侧(图13的上方)悬突,接触角α为钝角。另外,合金隆起部15为形成有许多微细孔部17的多孔质体。

113.在铝合金延展材料的表面,形成有合金隆起部15带来的微细凹凸,在此凹凸中流入熔融铝,从而成为合金隆起部15与铝铸件啮合的状态。如此,能够实现以高结合强度接合铝合金延展材料与铝铸件的状态。

114.本发明不受上述的实施方式限定,使实施方式的各构成相互组合,或基于说明书的记述,以及众所周知的技术,本领域技术人员加以变更、应用的,也是本发明的预定内容,包括在要求保护的范围内。

115.如以上,本说明书中公开有以下事项。

116.(1)一种金属复合材料,是具有金属材料、和层叠于所述金属材料上的铝铸件的金属复合材料,其中,

117.在所述金属材料的表面,形成熔点高于所述铝铸件的所述金属材料的合金隆起部,所述铝铸件与所述合金隆起部密接而覆盖所述金属材料的表面。

118.根据该金属复合材料,因为是层叠于金属材料的铝铸件,与于金属材料表面所形

成的合金隆起部密接而覆盖的结构,所以可提高金属材料和铝铸件的结合强度。

119.(2)根据(1)所述的金属复合材料,其中,所述金属材料的熔点比所述铝铸件的熔点高。

120.根据该金属复合材料,金属材料不会因熔融铝而熔融。因此,容易维持合金隆起部形成在金属材料上的状态。

121.(3)根据(1)或(2)所述的金属复合材料,其中,所述金属材料是铝材。

122.根据该金属复合材料,能够由合金隆起部提高结合强度而接合铝材彼此,能够实现高强度而轻量的金属复合材料。

123.(4)根据(1)~(3)中任一项所述的金属复合材料,其中,所述合金隆起部,在所述金属材料的表面,相互留有间隙而分散配置。

124.根据此金属复合材料,分散的合金隆起部分别由铝铸件覆盖,能够提高金属材料与铝铸件的结合强度。

125.(5)根据(1)~(4)中任一项所述的金属复合材料,其中,所述合金隆起部与所述金属材料的接触角是钝角。

126.根据此金属复合材料,合金隆起部与金属材料的接触角是钝角,铝铸件在金属材料的表面为锐角而与合金隆起部咬合,能够提高合金隆起部与铝铸件的接合强度。

127.(6)根据(1)~(5)中任一项所述的金属复合材料,其中,所述合金隆起部,是在表面形成有多个凹部的多孔质体。

128.根据该金属复合材料,熔融铝进入合金隆起部的表面的凹部,从而能够进一步提高合金隆起部与铝铸件的结合强度。

129.(7)一种金属复合材料的制造方法,使金属材料和铝铸件层叠而成的金属复合材料的制造方法,其中,包括如下工序:

130.在所述金属材料的表面,配置熔点高于所述铝铸件的粉体的粉体配置工序;

131.在所述金属材料的表面使所述粉体和所述金属材料熔融而合金化,形成从所述金属材料的表面突出的合金隆起部的合金隆起部形成工序;

132.在形成有所述合金隆起部的所述金属材料的表面,流入熔融铝并使之凝固,使所述金属材料与所述铝铸件层叠的铸造工序。

133.根据这一金属复合材料的制造方法,层叠于金属材料的铝铸件,在金属材料的表面,形成粉体和金属材料熔融而合金化的合金隆起部。铝铸件覆盖在该合金隆起部,可提高金属材料与铝铸件的结合强度。

134.(8)根据(7)所述的金属复合材料的制造方法,其中,在所述粉体配置工序和所述合金隆起部形成工序中,通过将所述粉体供给到所述金属材料的表面,并且对供给到所述金属材料的表面的所述粉体照射激光的激光熔覆来形成所述合金隆起部。

135.据此金属复合材料的制造方法,能够通过激光熔覆高效率地连续形成合金隆起部。

136.(9)根据(8)所述的金属复合材料的制造方法,其中,在被供给所述粉体的所述金属材料的表面形成所述合金隆起部时,对于沿着与所述铝铸件的接合面的外缘的至少2列扫描线,照射所述激光。

137.据此金属复合材料的制造方法,对于沿着接合面的外缘的至少2列照射激光,能够

沿着接合面的外缘,提高配置密度而连续地形成许多的合金隆起部。由此,能够提高金属材料与铝铸件的结合强度。

138.(10)根据(8)或(9)所述的金属复合材料的制造方法,其中,使所述激光的所述金属材料的表面的射束直径为0.5mm以下。

139.据此金属复合材料的制造方法,合金隆起部的金属材料的表面的接触角容易变大,合金隆起部的外侧的对铝铸件的咬入角变小,可进一步提高金属材料与铝铸件的结合强度。

140.还有,本技术基于2019年12月26日申请的日本专利申请(特愿2019-236720),其内容在本技术之中作为参照援引。

141.符号说明

142.10金属复合材料

143.11金属材料

144.13铝铸件

145.15合金隆起部

146.lb激光

147.m熔融铝

148.p粉体

149.α接触角。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。