一种稀土元素提高热轧u75v钢轨低温韧性制造方法

技术领域

1.本发明涉及冶金材料领域,尤其涉及一种稀土元素提高热轧u75v钢轨低温韧性制造方法。

背景技术:

2.目前,国内针对高海拔、低温地区的货运线路,主要采用耐磨性优良的u75v钢轨,针对不同路段使用热轧态和淬火态钢轨。国内u75v钢轨化学成分基本相同,力学性能基本处于同一水平,均满足《tb/t 2344.1-2020钢轨第1部分43kgm~75kgm钢轨》标准的要求,但该标准未对钢轨的低温性能作出具体规定。

3.钢轨长时间在低温环境下服役可能会出现脆断问题,直接影响铁路运输的安全。结合特殊路段服役要求,在满足标准要求的前提下,针对热轧u75v钢轨进行成分优化、生产工艺优化,需在标准范围内进一步提升钢轨低温韧性,同时具有优良的强度、硬度、抗擦伤性能、耐磨性和良好的焊接性能,提高低温路段钢轨服役安全,降低线路钢轨养维护成本。

4.在钢轨钢中加入适量的稀土,可以起到细化晶粒、净化钢质、组织转变均匀的作用,晶粒越细小,晶界越多,阻碍位错运动的效果就越明显,致使韧性提高,适量的稀土还可以减少夹杂物和改善夹杂物形态与尺寸大小,进一步提高韧性。针对热轧u75v钢轨加入不同含量稀土ce元素进行的发明,保证钢轨各项力学性能的同时,提高钢轨低温韧性。

5.公告号为cn111041350a中国专利公开了一种低温冲击性能高的轧态钢轨及其生产方法,其原化学成分:c:0.60~0.75,si:0.45~0.80,mn:0.85~1.20,cr:0.15~1.0,v:0.02~0.10,p:≤0.025;s:≤0.025,re合金加入量为0.002~0.01%;轧态钢轨具有很好的抗拉强度、踏面硬度、低温韧性和冲击功,但其c、mn、cr含量均已超出《tb/t 2344.1-2020钢轨第1部分43kgm~75kgm钢轨》标准中针对u75v钢轨的成分要求,属于新钢种。

6.公告号为cn105238917a中国专利公开了一种提高钢轨低温断裂韧性的方法以及所得钢轨及其应用,提高钢轨断裂韧性的方法是将轧制后所得钢轨的轨头踏面中心、轨头两侧和轨底中心部位进行加速冷却处理,所述加速冷却的开冷温度为650-900℃,冷却速度为1-5℃/s,终冷温度为400-550℃,实现在-20℃下的断裂韧性能够达到35mpa

·m1/2

以上,上述发明是通过对钢轨加速冷却处理,属于热处理态钢轨,钢轨经过在线热处理后吨钢成本增加150-200元。

技术实现要素:

7.为了解决上述技术问题,本发明的目的是提供一种稀土元素提高热轧u75v钢轨低温韧性制造方法。

8.为解决上述技术问题,本发明采用如下技术方案:

9.本发明一种稀土元素提高热轧u75v钢轨低温韧性制造方法,包括:

10.冶炼工序:

11.1)电炉冶炼,使用废钢、纯铁、铁合金、稀土合金作为原料进行冶炼;

12.2)冶炼一段:废钢、纯铁加入冶炼炉,对真空炉进行抽真空处理,真空度28-32pa,达到真空度要求后,加入惰性保护气体。通电感应加热熔化炉料;

13.3)冶炼二段:感应加热15-20min炉料熔化,首先将品位为70-80%的硅铁、90-98%的金属锰、50-60%的铬铁、75-85%的钒铁加入真空冶炼炉,加热2-5min,加入品位为10-20%铈铁,持续进行电磁搅拌合金均质化冶炼;熔炼过程中,使用底吹装置对熔液进行搅拌,或者倾炉装置的前、后倾转操作,使坩埚前倾或者后倾,使熔液达到搅拌目的;

14.4)冶炼三段:合金全部加入后1-2min后,钢水温度达到:1550-1570℃,静置2-5min后出炉浇注;浇注成的钢锭需要在锭模中缓冷至室温出模;

15.轧制工艺:

16.1)钢锭的加热温度为1200-1250℃,加热时间>180min,加热速度≤400℃/h,均热温度为1100~1260℃,均热时间>40min;

17.2)轧制采用可逆式热轧实验机组,轧机线速度≤2m/s,最大压下量≤40%,最大轧制力≤10000kn;如果轧制温度不满足要求,需要对轧制的中间坯料进行再次加热,加热到温后再进行轧制;

18.3)轧制过程中去掉钢坯上氧化皮,轧制道次≥5,钢坯轧制压缩比≥9:1;初始成型温度为1060-1130℃,终成型温度890-940℃轧后空冷至室温。

19.进一步的,所述u75v钢轨的化学成分的重量百分比包括:c:0.71~0.80%,si:0.50~0.80%,mn:0.75~1.05%,cr:0~0.15%,v:0.04~0.12%,ce:0.002~0.020%,p≤0.025%,s≤0.025%,al:≤0.004%,其余为fe及不可避免的杂质。

20.进一步的,所述u75v钢轨的化学成分的重量百分比包括:c:0.76%,si:0.635%,mn:0.908%,cr:0.035%,v:0.041%,p:0.018%,s:0.001%,其余为fe及不可避免的杂质。

21.进一步的,所述u75v钢轨的化学成分的重量百分比包括:c:0.758%,si:0.630%,mn:0.972%,cr:0.041%,v:0.041%,ce:0.0020%,p:0.017%,s:0.001%,其余为fe及不可避免的杂质。

22.进一步的,所述u75v钢轨的化学成分的重量百分比包括:c:0.758%,si:0.639%,mn:1.01%,cr:0.037%,v:0.043%,ce:0.0051%,p:0.014%,s:0.001%,其余为fe及不可避免的杂质。

23.进一步的,钢轨抗拉强度≥1045mpa,踏面硬度≥309hbw,-60℃冲击功≥8.1j,-60℃断裂韧性kic最小平均值≥30mpa

·m1/2

;显微组织为珠光体组织和少量的铁素体。

24.与现有技术相比,本发明的有益技术效果:

25.本发明重点在满足标准成分和性能要求的前提下,针对热轧u75v钢轨进行成分和工艺优化,进一步提升钢轨低温韧性,使钢轨同时具有优良的强度、硬度和良好的焊接性能。针对热轧u75v钢轨加入稀土ce元素,可以起到细化晶粒、净化钢质、组织转变均匀的作用,保证钢轨各项力学性能的同时,进一步提高钢轨低温韧性。从而提高低温路段钢轨服役安全,降低线路钢轨养维护成本。

26.本发明钢轨以c、mn、si、cr、v、ce为主要合金元素,结合控制轧制和控制冷却制造,得到抗拉强度≥1045mpa,踏面硬度≥309hbw,-60℃冲击功≥8.1j,-60℃断裂韧性k

ic

最小平均值≥30mpa

·m1/2

的热轧u75v钢轨。

附图说明

27.下面结合附图说明对本发明作进一步说明。

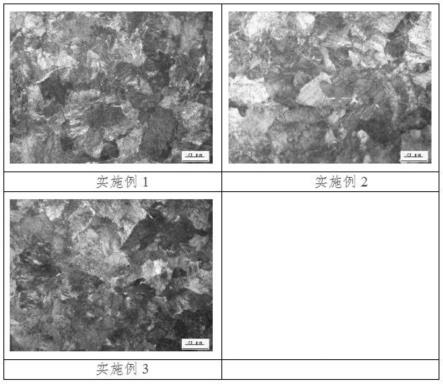

28.图1为各实施例显微组织对比/x500。

具体实施方式

29.一种稀土元素提高热轧u75v钢轨低温韧性制造方法,各实施例的具体成分见表1。

30.表1实施例过程中不同成分对比(质量分数)/%

[0031][0032][0033]

由表1可知,实施例1-实施例3均为标准成分范围内u75v钢轨冶炼成分,其中c、si、mn、cr、v、p、s元素含量基本相同,实验钢冶炼工艺、合金品位、合金加入制度等均相同。实施例1未加入稀土ce元素,实施例2中含有20ppm稀土ce元素,实施例3中含有51ppm稀土ce元素。

[0034]

表2实施例过程中常规力学性能对比

[0035][0036]

由表2可知,实施例1-实施例3抗拉强度≥980mpa,断后伸长率≥10%,踏面硬度均在280-320hbw之间,满足《tb/t 2344.1-2020钢轨第1部分43kgm~75kgm钢轨》标准中针对u75v钢轨的性能要求。相对于实施例1,实施例2断后伸长率可达13.5%,实施例3断后伸长率可达14.75%,实施例3抗拉强度≥1045mpa,踏面硬度≥309hbw,实施例3相对于实施例1强度、硬度增加的同时,韧性也相应的得到提升。

[0037]

表3实施例过程中不同温度下冲击功对比/j

[0038][0039]

由表3可知,实施例1钢轨20℃冲击平均值11.4j,-60℃冲击平均值5.0j;实施例2钢轨20℃冲击平均值13.6j,-60℃冲击平均值6.2j;实施例3钢轨20℃冲击平均值15.1j,-60℃冲击平均值8.1j。钢轨20℃冲击平均值相对于实施例1,实施例2提高19.2%,实施例3

提高32.5%;钢轨-60℃冲击平均值相对于实施例1,实施例2提高24.0%,实施例3提高62.0%。

[0040]

表4实施例1不同温度下断裂韧性k

ic

最小平均值/mpa

·m1/2

[0041][0042]

表5实施例2不同温度下断裂韧性k

ic

最小平均值/mpa

·m1/2

[0043][0044]

表6实施例3不同温度下断裂韧性k

ic

最小平均值/mpa

·m1/2

[0045][0046]

由表4-表6可知,实施例1钢轨-20℃k

ic

最小平均值为32.9mpa

·m1/2

,-60℃k

ic

最小平均值为26.3mpa

·m1/2

;实施例2钢轨-20℃k

ic

最小平均值为35.8mpa

·m1/2

,-60℃k

ic

最小平均值为28.7mpa

·m1/2

;实施例3钢轨-20℃k

ic

最小平均值为37.6mpa

·m1/2

,-60℃k

ic

最小平均值为30.3mpa

·m1/2

。钢轨-20℃k

ic

最小平均值相对于实施例1,实施例2提高8.8%,实施例3提高14.3%,实施例1-实施例3,-20℃断裂韧性k

ic

均满足《tb/t 2344.1-2020钢轨第1部分43kgm~75kgm钢轨》标准中针对u75v钢轨的性能要求。钢轨-60℃k

ic

最小平均值相对于实施例1,实施例2提高9.1%,实施例3提高15.2%,且只有实施例3的-60℃断裂韧性k

ic

最小平均值≥30mpa

·m1/2

。

[0047]

本发明的实施例3热轧u75v钢轨制造方法,得到钢轨抗拉强度≥1045mpa,踏面硬度≥309hbw,-60℃冲击功≥8.1j,-60℃断裂韧性k

ic

最小平均值≥30mpa

·m1/2

,钢轨常温和低温韧性均优于实施例1。

[0048]

由图1可知,实施例1-实施例3生产的热轧u75v钢轨组织均为典型的珠光体组织。实施例3相对于实时1原始奥氏体晶粒度提高0.5-1级左右,该工艺使组织晶粒细化、组织片间距更加细小。从而使钢轨强度、硬度增加的同时,低温冲击韧性和断裂韧性明显增加。

[0049]

使用过程:

[0050]

①

本发明钢轨以c、mn、si、cr、v、ce为主要合金元素,钢轨化学成分的重量百分比为c:0.71~0.80%,si:0.50~0.80%,mn:0.75~1.05%,cr:0~0.15%,v:0.04~0.12%,ce:0.002~0.020%,p≤0.025%,s≤0.025%,al:≤0.004%,其余为fe。

[0051]

②

使用废钢、纯铁、铁合金、稀土合金等作为原料进行电炉冶炼。

[0052]

③

废钢、纯铁加入冶炼炉,对冶炼炉进行抽真空处理,真空度约30pa左右,达到真空度要求后,加入惰性保护气体。

[0053]

④

通电感应加热熔化炉料,感应加热15-20min炉料熔化,首先将品位为70-80%的硅铁、90-98%的金属锰、50-60%的铬铁、75-85%的钒铁加入真空冶炼炉,加热2-5min左右,加入品位为10-20%铈铁,持续进行电磁搅拌合金均质化冶炼。熔炼过程中,可使用底吹装置对熔液进行搅拌,还可用倾炉装置的前、后倾转操作,使坩埚前倾或者后倾,也可使熔液达到搅拌目的。

[0054]

⑤

合金全部加入后1-2min后,钢水温度达到:1550-1570℃,静置2-5min后出炉浇注,浇注成的钢锭需要在锭模中缓冷至室温出模。

[0055]

⑥

将浇注的钢锭进行加热轧制,加热温度为1200-1250℃,加热时间>180min,加热速度≤400℃/h,均热温度为1100~1260℃,均热时间>40min。

[0056]

⑦

轧制采用可逆式热轧实验机组,轧机线速度≤2m/s,最大压下量≤40%,最大轧制力≤10000kn。如果轧制温度不满足要求,需要对轧制的中间坯料进行再次加热,加热到温后再进行轧制。

[0057]

⑧

轧制过程中应使用有效的手段,去掉钢坯上氧化皮,轧制道次≥5,钢坯轧制压缩比≥9:1。初始成型温度为1060-1130℃,终成型温度890-940℃轧后空冷至室温。

[0058]

基于以上冶炼、轧制最终得到的热轧u75v钢轨,满足标准成分和性能要求的前提下,抗拉强度≥1045mpa,踏面硬度≥309hbw,-60℃冲击功≥8.1j,-60℃断裂韧性k

ic

最小平均值≥30mpa

·m1/2

,显微组织为珠光体组织和少量的铁素体。可以得到较高的低温冲击韧性和断裂韧性的u75v钢轨,满足低温地区、货运线路钢轨使用的需求,进一步提高低温路段钢轨服役安全,降低线路钢轨养维护成本。

[0059]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。