1.本发明涉及高频钢管制造领域,尤其是涉及一种用于高频焊管内毛刺打断装置及诊断方法。

背景技术:

2.高频钢管是一种感应焊,它无需焊缝填充料,无焊接飞溅,焊接热影响区窄,焊接成型美观,焊接机械性能良好等优点,因此在钢管的生产中受到广泛的应用。高频直缝焊管去除内毛刺既是高频焊管生产中的高难技术,也是焊管生产技术中的重要环节。现有技术的内毛刺装置只是一个调型时一次性安装好的普通液压缸与机械刮刀装置,刀具不能灵活调节,在生产中对内毛刺处理只能整根刮除,引起频繁损坏刀具或毛刺堵塞,处理费时费力,不能根据实际状况,判断分析设备正常还是故障,当设备损坏时,需要停产处理内毛刺,造成钢管生产作业率下降。为此我们提出一种用于高频焊管内毛刺打断装置及诊断方法用于解决上述问题。

3.中国专利文献cn215546020u记载了一种高频直缝焊管内毛刺刮除装置,包括机座、电机座和旋转轴,所述机座内设置有蓄电池,所述机座上下两侧设置有把手,所述机座与所述把手相邻一侧设置有操作面板,所述操作面板下方设置有充电口,所述机座一侧设置有电动推杆,所述电动推杆一端设置有所述电机座,所述电机座内设置有电机。本实用新型通过设置电动推杆、电机、气缸一、敲打锤、气缸二、磨砂轮、气缸三和刮板,灵活性好,可以灵活调整装置的长度,满足不同长度的焊管清理需求。但是该装置不能根据实际状况,判断分析设备正常还是故障,当设备损坏时,需要停产处理内毛刺,造成钢管生产作业率下降,使用存在缺陷,需要改进。

技术实现要素:

4.本发明提供了一种用于高频焊管内毛刺打断装置及诊断方法,解决打断装置刀具不能灵活调节,在生产中对内毛刺处理只能整根刮除,引起频繁损坏刀具或毛刺堵塞,处理费时费力的现象,不能根据实际状况,判断分析设备正常还是故障,当设备损坏时,需要停产处理内毛刺,造成钢管生产作业率下降的问题。

5.为解决上述技术问题,本发明所采用的技术方案是:一种用于高频焊管内毛刺打断装置及诊断方法,包括支架,支架上设有滑动的移动架,移动架上设有能够转动的切割机构,切割机构上设有导刺孔和导向轮,切割机构一端设有油缸,油缸一端设有刀具,支架上设有移动的焊件;焊件在焊接成焊管的过程中形成毛刺,切割机构用于切割毛刺。

6.优选的方案中,支架上安装有电机,电机的输出端设有丝杆,移动架上设有螺纹座,丝杆与螺纹座螺纹连接,支架上设有多个滑槽,移动架底部两端抵靠在滑槽上。

7.优选的方案中,切割机构一端设有连接板,连接板上设有铰接孔,移动架上设有转轴,转轴抵靠在铰接孔上。

8.优选的方案中,移动架上设有油泵,油泵的一端安装在移动架上,油泵的另一端与连接板连接。

9.优选的方案中,支架上设有多个辊轮,焊件抵靠在辊轮上,焊件包括焊板,支架上设有焊接装置,焊接装置上设有两个电极;焊板在焊接过程中变成焊管,焊管上出现焊缝,两个电极分别位于焊缝两侧,毛刺挂在焊缝一端的焊管内部。

10.优选的方案中,切割机构包括切割杆,切割杆上设有安装槽和导刺孔,安装槽两端设有安装孔,导向轮的两端抵靠在安装槽的安装孔上与切割机构转动连接;导刺孔贯穿切割机构,导刺孔的中轴线为弧形,导刺孔的一端与切割机构的轴线倾斜。

11.优选的方案中,导刺孔和导向轮之间设有导向槽,导向槽为弧形结构,导向槽与导刺孔连通;支架一侧设有操作台,操作台上设有蜂鸣器、切换旋钮、升降按钮和打断按钮,升降按钮与油泵连接。

12.优选的方案中,切割机构上设有空槽,油缸包括缸体,缸体内部设有滑动的活塞杆,活塞杆与缸体之间形成空腔,活塞杆上设有活塞,活塞抵靠在缸体内壁上,活塞杆一端设有刀具,刀具抵靠在空槽上,缸体两端分别设有进油口和出油口;移动架上设有压力变送器,进油口和出油口均与空腔连通,进油口和出油口均与压力变送器连接。

13.优选的方案中,支架一侧设有pc、plc、可视化显示器和数据采集模块,pc上设有控制软件;压力变送器与数据采集模块连接,数据采集模块与pc连接;pc、plc、油泵、电磁阀和油缸依次连接,plc分别与电磁阀和数据采集模块连接;pc与可视化显示器连接。

14.一种用于高频焊管内毛刺打断装置的诊断方法,其方法是:s1 、预焊准备:驱动焊接装置,以使部分焊板焊接成焊管,以使焊管上形成毛刺;s2 、切割机构粗调位置准备:驱动电机,以使移动架上的切割杆在水平方向上移动,以使切割杆伸入焊管内部,使导刺孔位于毛刺下方,s3 、切割机构位置调整:按动升降按钮,油泵工作,以使切割机构一端下降,以使切割机构另一端上升,再次多次驱动电机,调整切割机构水平位置,以使毛刺穿过导刺孔;s4、打断数据设置:打断按钮设置在手动位置,可视化显示器上调整设置毛刺打断时间和阻力阈值范围;s5、驱动油泵和焊接装置,对高频焊管进行自动打断和诊断:启动油泵和焊接装置,把信号传给plc,plc控制电磁阀,电磁阀控制油缸伸缩,油缸在设置的打断时间上伸缩,以使刀具在设置的打断时间上进行毛刺的打断;pc通过压力变送器和数据采集模块,采集plc发出的电磁阀工作信号后,实时获取油缸动作周期内进油口和出油口的液压压力数据,可视化显示器用于显示压力曲线,pc上的控制软件根据获取的压力曲线的特征判断打断正常还是故障;当可视化显示器显示的压力曲线值超过设置的阈值范围,蜂鸣器自动报警,当可

视化显示器显示的压力阈值范围在设置的阈值范围,整体装置正常工作,油缸在设置的打断时间上伸缩打断。

15.本发明的有益效果为:电机和丝杆,以使移动架水平移动,以使切割机构能够伸入到焊件中,以调节导刺孔相对于毛刺的水平位置,驱动油泵,以使切割机构的一端下沉,切割机构围绕转轴转动,切割机构上的导刺孔运动轨迹为弧形的上移,以调节导刺孔相对毛刺的垂直高度。

16.多次驱动电机和油泵,对移动架水平位置进行微调,以使导刺孔水平位置微调,以使毛刺伸入到导刺孔中,以使毛刺部分在导向槽中,以使毛刺抵靠在导向轮上。当一次调整好切割机构的水平位置时,后期不用调节切割机构的水平位置,只需定期驱动油缸,就能实现定期切割毛刺,结构优化,减少切割的工作时间,提高有效生产作业率。导刺孔的中轴线为弧形,导刺孔的一端与切割机构的轴线倾斜,以使弧形结构的毛刺能够伸入导刺孔中,避免切割机构在转动时,毛刺的一端抵靠在导刺孔其它部位而发生毛刺卷曲或者毛刺堵塞。导向槽为弧形结构,导向槽和导向轮能够降低毛刺与切割机构的摩擦,同时做到导向作用,以使切割机构一端上移,毛刺位于导刺孔中,避免毛刺卷曲而造成堵塞,处理费时费力,造成钢管生产作业率下降的现象。

17.定期的驱动油缸,油缸的活塞杆伸缩,刀具在空槽中滑动,以使刀具定期的切割毛刺。油缸上的进油口和出油口均与压力变送器连接,通过可视化显示器显示压力的实时变化,当压力变送器超过设定的阈值范围,阈值范围为刀具没有遇到毛刺或毛刺切割不动,刀具一直顶到毛刺上的压力范围。超过阈值范围蜂鸣器报警,以使可视化监控毛刺状态,能根据实际压力状况,判断分析设备正常还是故障。自动调整刀具压力、刮除量,预警毛刺堵塞的发生可能性,提醒岗位人员及时检查调整,防止酿成大故障。具有较大的推广价值。

附图说明

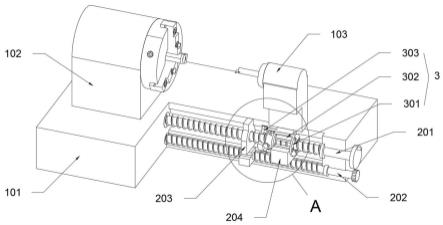

18.下面结合附图和实施例对本发明作进一步说明;图1是本发明整体结构的正视图;图2是本发明焊件的俯视图;图3是本发明切割机构的俯视图;图4是本发明切割机构的轴侧视图;图5是本发明切割机构局部结构的剖视图;图6是本发明的示意图;图中:支架1;滑槽101;移动架2;螺纹座201;焊接装置3;电极301;操作台4;蜂鸣器401;切换旋钮402;升降按钮403;打断按钮404;丝杆5;焊件6;焊管601;焊板602;焊缝603;切割机构7;切割杆701;连接板702;铰接孔7021;导向槽703;导刺孔704;安装槽705;油缸706;活塞杆7061;进油口7062;出油口7063;活塞7064;空腔7065;缸体7066;刀具707;空槽708;导向轮8;压力变送器9;电机10;辊轮11;毛刺12;转轴13;油泵14;电磁阀15;数据采集模块16;pc17;控制软件1701;可视化显示器18;plc19。

具体实施方式

19.实施例1:

如图1-6中,一种用于高频焊管内毛刺打断装置及诊断方法,包括支架1,支架1上设有滑动的移动架2,移动架2上设有能够转动的切割机构7,切割机构7上设有导刺孔704和导向轮8,切割机构7一端设有油缸706,油缸706一端设有刀具707,支架1上设有移动的焊件6;焊件6在焊接成焊管601的过程中形成毛刺12,切割机构7用于切割毛刺12。由此结构,驱动电机10,以使移动架2水平移动,以使切割机构7能够伸入到焊件6中,以调节导刺孔704相对于毛刺12的水平位置,驱动油泵14,以使切割机构7的一端下沉,切割机构7围绕转轴13转动,切割机构7上的导刺孔704运动轨迹为弧形的上移,以调节导刺孔704相对毛刺12的垂直高度。

20.多次驱动电机10和油泵14,对移动架2水平位置进行微调,以使导刺孔704水平位置微调,以使毛刺12伸入到导刺孔704中,以使毛刺12部分在导向槽703中,以使毛刺12抵靠在导向轮8上。当一次调整好切割机构7的水平位置时,后期不用调节切割机构7的水平位置,只需定期驱动油缸706,就能实现定期切割毛刺12,结构优化,减少切割的工作时间,提高有效生产作业率。导刺孔704的中轴线为弧形,导刺孔704导刺孔704的一端与切割机构7的轴线倾斜,以使弧形结构的毛刺12能够伸入导刺孔704中,避免切割机构7在转动时,毛刺12的一端抵靠在导刺孔704其它部位而发生毛刺12卷曲或者毛刺堵塞。导向槽703为弧形结构,导向槽703和导向轮8能够降低毛刺12与切割机构7的摩擦,同时做到导向作用,以使切割机构7一端上移,毛刺12位于导刺孔704中,避免毛刺12卷曲而造成堵塞,处理费时费力,造成钢管生产作业率下降的现象。

21.定期的驱动油缸706,油缸706的活塞杆7061伸缩,刀具707在空槽708中滑动,以使刀具707定期的切割毛刺12。油缸706上的进油口7062和出油口7063均与压力变送器9连接,通过可视化显示器18显示压力的实时变化,当压力变送器9超过设定的阈值范围,阈值范围为刀具707没有遇到毛刺12到毛刺12切割不动,刀具707一直顶到毛刺12上的压力范围。超过阈值范围蜂鸣器401报警,以使可视化监控毛刺状态,能根据实际压力状况,判断分析设备正常还是故障。自动调整刀具压力、刮除量,预警毛刺堵塞的发生可能性,提醒岗位人员及时检查调整,防止酿成大故障。

22.优选的方案中,支架1上安装有电机10,电机10的输出端设有丝杆5,移动架2上设有螺纹座201,丝杆5与螺纹座201螺纹连接,支架1上设有多个滑槽101,移动架2底部两端抵靠在滑槽101上。由此结构,驱动电机10,以使丝杆5转动,以使移动架2水平移动,以使移动架2上的切割机构7水平移动,以使切割机构7能够伸入到焊件6中,以调节导刺孔704相对于毛刺12的水平位置。

23.优选的方案中,切割机构7一端设有连接板702,连接板702上设有铰接孔7021,移动架2上设有转轴13,转轴13抵靠在铰接孔7021上。由此结构,驱动油泵14,以使切割机构7一端下沉,相对转轴13转动,切割机构7的另一端上移,以使切割机构7上的导刺孔704运动轨迹为弧形的上移,以调节导刺孔704相对毛刺12的垂直高度。

24.优选的方案中,移动架2上设有油泵14,油泵14的一端安装在移动架2上,油泵14的另一端与连接板702连接。由此结构,油泵14安装在移动架2顶板的底部,以使驱动油泵14,切割机构7的一端下沉。

25.优选的方案中,支架1上设有多个辊轮11,焊件6抵靠在辊轮11上,焊件6包括焊板

602,支架1上设有焊接装置3,焊接装置3上设有两个电极301;焊板602在焊接过程中变成焊管601,焊管601上出现焊缝603,两个电极301分别位于焊缝603两侧,毛刺12挂在焊缝603一端的焊管601内部。由此结构,焊接装置3在工作时,两个电极301分别焊接于焊缝603顶部和底部,驱动多个辊轮11转动,焊件6在多个辊轮11上移动,焊板602焊接成焊管601,焊管601上有焊缝603,焊缝603上出现焊缝603。

26.优选的方案中,切割机构包括切割杆701,切割杆701上设有安装槽705和导刺孔704,安装槽705两端设有安装孔,导向轮8的两端抵靠在安装槽705的安装孔上与切割机构7转动连接;导刺孔704贯穿切割机构7,导刺孔704的中轴线为弧形,导刺孔704的一端与切割机构7的轴线倾斜。由此结构,导向轮8与切割机构7转动连接,以使毛刺12在形成过程中,毛刺12能够抵靠在导向轮8上滑动,以使毛刺12与导向轮8为转动 摩擦,避免毛刺12在运动过程中与导刺孔704发生较大的摩擦,造成切割机构7损坏的现象,同时毛刺12在形成过程中发生轻微偏移时,导向轮8能够顶住毛刺12,以使毛刺12在导刺孔704内运动。导刺孔704的中轴线为弧形,导刺孔704导刺孔704的一端与切割机构7的轴线倾斜,以使弧形结构的毛刺12能够伸入导刺孔704中,避免切割机构7在转动时,毛刺12的一端抵靠在导刺孔704其它部位而发生毛刺12卷曲或者毛刺堵塞。

27.优选的方案中,导刺孔704和导向轮8之间设有导向槽703,导向槽703为弧形结构,导向槽703与导刺孔704连通;支架1一侧设有操作台4,操作台4上设有蜂鸣器401、切换旋钮402、升降按钮403和打断按钮404,升降按钮403与油泵14连接。由此结构,导向槽703为弧形结构,导向槽703与导刺孔704连通,以使毛刺12抵靠在导向轮8滑动时,毛刺12能够在导向槽703中滑动,避免毛刺12与切割机构7发生滑动摩擦,避免切割机构7损坏。同时为毛刺12在生产过程中发生微弱的偏移预留一定空间,避免毛刺12偏移时在导刺孔704中发生卷曲,造成堵塞的现象。

28.优选的方案中,切割机构7上设有空槽708,油缸706包括缸体7067,缸体7067内部设有滑动的活塞杆7061,活塞杆7061与缸体7067之间形成空腔7065,活塞杆7061上设有活塞7064,活塞7064抵靠在缸体7067内壁上,活塞杆7061一端设有刀具707,刀具707抵靠在空槽708上,缸体7066两端分别设有进油口7062和出油口7063;移动架2上设有压力变送器9,进油口7062和出油口7063均与空腔7065连通,进油口7062和出油口7063均与压力变送器9连接。由此结构,驱动油缸706,油缸706的活塞杆7061伸缩,刀具707在空槽708中滑动,以使刀具707定期的切割毛刺12。油缸706上的进油口7062和出油口7063均与压力变送器9连接,通过可视化显示器18显示压力的实时变化。

29.优选的方案中,支架1一侧设有pc17、plc19、可视化显示器18和数据采集模块16,pc17上设有控制软件1701;压力变送器9与数据采集模块16连接,数据采集模块16与pc17连接;pc17、plc19、油泵14、电磁阀15和油缸706依次连接,plc19分别与电磁阀15和数据采集模块16连接;pc17与可视化显示器18连接。由此结构,油缸706上的进油口7062和出油口7063均与压力变送器9连接,通过可视化显示器18显示压力的实时变化,当压力变送器9超过设定的阈值范围,阈值范围为刀具707没有遇到毛刺12到毛刺12切割不动,刀具707一直顶到毛

刺12上的压力范围。超过阈值范围蜂鸣器401报警,以使可视化监控毛刺状态,能根据实际压力状况,判断分析设备正常还是故障。自动调整刀具压力、刮除量,预警毛刺堵塞的发生可能性,提醒岗位人员及时检查调整,防止酿成大故障。

30.实施例2:一种用于高频焊管内毛刺打断装置的诊断方法,包括以下步骤:预焊准备:驱动焊接装置3,以使部分焊板602焊接成焊管601,以使焊管601上形成毛刺12;切割机构粗调位置准备:驱动电机10,以使移动架2上的切割杆701在水平方向上移动,以使切割杆701伸入焊管601内部,使导刺孔704位于毛刺12下方,切割机构位置调整:按动升降按钮403,油泵14工作,以使切割机构7一端下降,以使切割机构7另一端上升,再次多次驱动电机10,调整切割机构7水平位置,以使毛刺12穿过导刺孔704;打断数据设置:打断按钮404设置在手动位置,可视化显示器18上调整设置毛刺打断时间和阻力阈值范围;驱动油泵14和焊接装置3,对高频焊管进行自动打断和诊断:启动油泵14和焊接装置3,把信号传给plc19,plc19控制电磁阀15,电磁阀15控制油缸706伸缩,油缸706在设置的打断时间上伸缩,以使刀具707在设置的打断时间上进行毛刺12的打断;pc17通过压力变送器9和数据采集模块16,采集plc19发出的电磁阀15工作信号后,实时获取油缸706动作周期内进油口7062和出油口7063的液压压力数据,可视化显示器18用于显示压力曲线,pc17上的控制软件1701根据获取的压力曲线的特征判断打断正常还是故障;当可视化显示器18显示的压力曲线值超过设置的阈值范围,蜂鸣器401自动报警,当可视化显示器18显示的压力阈值范围在设置的阈值范围,整体装置正常工作,油缸706在设置的打断时间上伸缩打断。

31.实施例3:结合实施例1和实施例2进一步说明,如图1~6,在调型换道时先做好人工监测,在操作台上把切换旋钮402设置到手动位置,启动油泵14,按动升降按钮403,把信号传给plc19,使plc19发出指令控制电磁阀15,油缸706推动刀具707到指定位置,按动打断按钮404,通过plc19发出指令给电磁阀15能听到油缸706带动刀具707动作声音;再把切换旋钮402设置到自动位置,在功能可视化显示器18显示的控制软件1701界面上设置毛刺打断时间如2s,按动打断按钮404,通过plc19发出指令给电磁阀15,油泵14带动刀具707连续每2s动作一次的声音,判断调整完毕。当正式生产时,在操作台上把切换旋钮402设置到自动位置,在功能可视化显示器18显示的控制软件1701界面上设置毛刺打断时间如2s,在内毛刺打断装置工作时,plc19向电磁阀15发送动作指令,执行油缸706动作打断毛刺,电脑主机pc17 通过压力变送器9和数据采集模块16,采集 plc19发出的电磁阀工作信号后,实时获取油缸706动作周期内液压缸入口和出口处的液压压力数据,电脑主机pc17内的安装的控制软件1701根据获取的压力曲线的特征,判断毛刺打断正常还是故障,正常情况下通过功能可视化显示器18显示压力值,可与预设压力比较,自动判断调整当刀具刮除毛刺深浅量,如果对过大超出或过小的超低压力及毛刺堵刀,阻力增大,报警器启动报警,提醒岗位员工调整、查找故障原因上述的实施例仅为本发明的优选技术方案,而不应视为对于本发明的限制,本发明的保护范围应以权利要求记载的技术方案,包括权利要求记载的技术方案中技术特征的

等同替换方案为保护范围。即在此范围内的等同替换改进,也在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。