1.本技术涉及聚晶金刚石刀具技术领域,尤其涉及一种具有钝圆刃口的聚晶金刚石刀具的加工方法及聚晶金刚石刀具。

背景技术:

2.在对金属产品,例如al7075铝合金材质进行加工时,如果需要对产品的大平面进行加工,且又对大件产品表面平面度及光洁度的要求很高时,传统的聚晶金刚石(pcd)刀具往往很难达到理想的铣削效果。而为了能够达到客户的要求,让大件的产品有很好的表面平面度及光洁度,需要使用钝圆刃口刀具对工件进铣削加工,刀具对工件进行加工的部分,将其设计为钝圆,利用刀具加工部分的钝圆设计挤压铣削产品,使产品得到良好的表面平面度及光洁度。传统工艺一般为磁粉来钝化pcd刀片的刃口,这种pcd刀片钝化工艺形成的刃口锯齿一般在0.003mm左右,刃口钝圆刃口圆弧半径(业内常称为r角或r)为0.0017mm左右。可见,磁粉钝化能实现的钝化的r比较小,且加工效率低,利用如此钝化的pcd刀片的铣削加工效果也难以符合品质要求。

技术实现要素:

3.有鉴于此,有必要提供一种聚晶金刚石刀具的加工方法及聚晶金刚石刀具,旨在能够加工出满足要求的钝圆刃口的刀具,提升加工产品的表面平面度及光洁度。

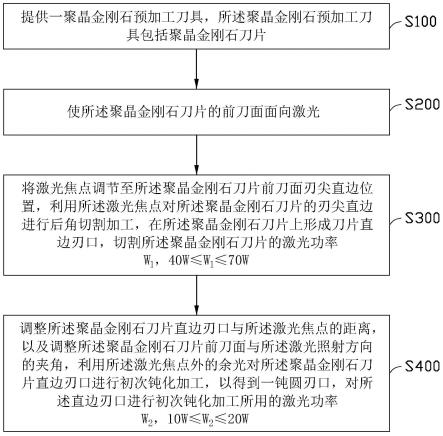

4.本技术的实施例提供一种聚晶金刚石刀具的加工方法,包括如下步骤:提供一聚晶金刚石预加工刀具,所述聚晶金刚石预加工刀具包括聚晶金刚石刀片;使所述聚晶金刚石刀片的前刀面面向激光;将激光焦点调节至所述聚晶金刚石刀片前刀面刃尖直边位置,利用所述激光焦点对所述聚晶金刚石刀片的刃尖直边进行后角切割加工,在所述聚晶金刚石刀片上形成刀片直边刃口,切割所述聚晶金刚石刀片的激光功率w1,40w≤w1≤70w;调整所述聚晶金刚石刀片直边刃口与所述激光焦点的距离,以及调整所述聚晶金刚石刀片前刀面与所述激光照射方向的夹角,利用所述激光焦点外的余光对所述聚晶金刚石刀片直边刃口进行初次钝化加工,以得到一钝圆刃口,对所述直边刃口进行初次钝化加工所用的激光功率w2,10w≤w2≤20w。

5.在该实施例中,采用激光对聚晶金刚石刀片进行切割,其中,可通过激光功率w1聚晶金刚石刀片进行切割,再调整聚晶金刚石刀片与激光之间的夹角,利用激光的余光对聚晶金刚石刀片的刃口再次进行加工,该激光功率w2的强度小于激光功率w1的强度,以实现对刀具的钝圆,能够更好的对工件的大平面进行加工。

6.在至少一个实施例中,所述聚晶金刚石预加工刀具的制造方法包括如下步骤:提供一聚晶金刚石胚料,对所述聚晶金刚石胚料进行切割,得到若干聚晶金刚石刀片;打磨所述聚晶金刚石刀片上需要进行焊接的表面,并去除所述表面上的毛刺;提供一刀柄,用有机溶剂对所述刀柄及去除毛刺后的所述聚晶金刚石刀片进行清洗;在所述刀柄的刀槽处涂覆焊剂,将所述聚晶金刚石刀片设于所述刀槽处,将所述聚晶金刚石刀片和所述刀柄放在焊

接机中进行焊接。

7.在至少一个实施例中,在“利用所述激光焦点外的余光对所述聚晶金刚石刀片直边刃口进行初次钝化加工”步骤中,通过激光聚焦凸透镜形成所述激光焦点,所述激光焦点凸透镜与所述聚晶金刚石刀片的距离小于所述激光聚焦凸透镜的焦距。

8.在该实施例中,通过调整激光聚焦凸透镜与聚晶金刚石刀片之间的距离,从而利用光斑的余光对刀片不同的位置进行加工,例如,以刀片最边缘的位置为分界线,将刀片倾斜设置后,光斑的余光能够对最边缘下方的刀片部分进行加工,以形成部分钝圆设计。

9.在至少一个实施例中,还包括调整所述聚晶金刚石刀片与所述激光焦点的距离,使所述激光聚焦凸透镜与所述聚晶金刚石刀片钝圆刃口的距离大于所述激光聚集凸透镜的焦距,并利用所述激光焦点外的余光对所述聚晶金刚石刀片钝圆刃口进行再次钝化,对所述钝圆刃口进行再次钝化加工所用的激光功率小于初次钝化加工所用的激光功率。

10.在该实施例中,通过调整激光聚焦凸透镜与刀片之间的距离,从而利用光斑的余光对刀片不同的位置进行加工,同时将其功率小于初次钝化的功率,能够加工刀片上靠近激光聚焦凸透镜的部分,例如,以刀片最边缘的位置为分界线,将刀片倾斜设置后,光斑的余光能够对最边缘上方的刀片部分进行加工,以形成另一部分钝圆设计。

11.在至少一个实施例中,再次激光钝化加工中所述聚晶金刚石刀片前刀面与激光照射方向的夹角与初次激光钝化加工中所述聚晶金刚石刀片前刀面与所述激光照射方向的夹角相同。

12.在至少一个实施例中,激光在对所述聚晶金刚石刀片进行加工时,入射角度θ的范围为4

°

≤θ≤6

°

。

13.在该实施例中,将光斑的余光与刀片的加工部之间的夹角设置在4

°

至6

°

,以充分利用光斑的能量,同时余光的能量也并非很强,改善在加工过程中出现损坏刀具的情况。

14.在至少一个实施例中,在步骤“在所述刀柄的刀槽处涂覆焊剂,将所述聚晶金刚石刀片设于所述刀槽处,将所述聚晶金刚石刀片和所述刀柄放在焊接机中进行焊接”中,包括:

15.控制焊接温度从室温升至第一预设温度,经过第一预设时间后,将所述第一预设温度升至第二预设温度,经过第二预设时间后,将所述第二预设温度降至第三预设温度,经过第三预设时间结束焊接,所述第一预设时间为3至5分钟,所述第二预设时间为4至6分钟,第三预设时间为3至5分钟。

16.在至少一个实施例中,所述激光的聚焦点光斑的直径为d,0.018mm≤d≤0.022mm。

17.在至少一个实施例中,沿第一方向,所述聚焦点光斑切割所述聚晶金刚石刀片的距离为h1,0.015mm≤h1≤0.03mm,沿第二方向,所述聚焦点光斑切割所述聚晶金刚石刀片的距离为h2,0.03mm≤h2≤0.07mm,且所述第一方向为所述聚晶金刚石刀片的厚度方向,所述第二方向为所述聚晶金刚石刀片的宽度方向。

18.本技术的另一实施例提供一种聚晶金刚石刀具,所述聚晶金刚石刀具采用如上述的聚晶金刚石刀具的加工方法制成,所述聚晶金刚石刀具包括刀柄和设于所述刀柄上的聚晶金刚石刀片,所述聚晶金刚石刀片的直边刃口处的曲率半径r沿切削方向上为平滑逐渐变动,且该曲率半径r的范围为0.003mm≤r≤0.01mm,所述直边刃口形成有锯齿,所述锯齿的长度为l,0.015mm≤l≤0.002mm。

19.本技术提供的聚晶金刚石刀具的加工方法及聚晶金刚石刀具,通过利用激光对聚晶金刚石刀片进行切割,切割后再次利用激光对聚晶金刚石刀片进行钝圆,以加工出具有钝圆刃口的刀片,从而能够更好的对工件的大平面进行加工。

附图说明

20.图1为本技术一实施例中聚晶金刚石刀具的加工方法的流程图。

21.图2为图1所示实施例中聚晶金刚石预加工刀具的加工方法的流程图。

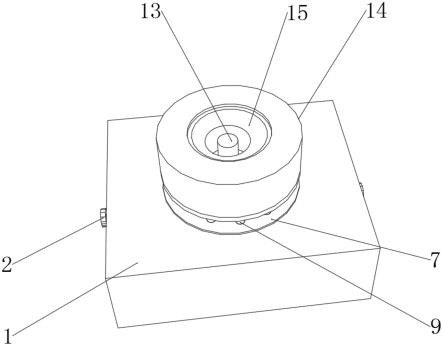

22.图3为通过聚晶金刚石刀具的加工方法制成的聚晶金刚石刀具的立体示意图。

23.图4为图3所示的聚晶金刚石刀具的分解示意图。

24.图5为聚晶金刚石刀具的加工方法中通过激光加工聚晶金刚石刀片的示意图。

25.图6为刀具的加工方法中,利用激光切割聚晶金刚石刀片的示意图。

26.图7为在图6的基础上,聚晶金刚石刀具的加工方法中利用光斑的余光加工聚晶金刚石刀片的示意图。

27.图8为在图7的基础上,聚晶金刚石刀具的加工方法中利用光斑的余光加聚晶金刚石工刀片的另一示意图。

28.图9为本技术另一实施中聚晶金刚石刀具与刀盘的立体示意图。

29.主要元件符号说明

30.聚晶金刚石刀具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

31.刀柄

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

32.刀槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

33.聚晶金刚石刀片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

34.直边刃口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21

35.激光机床

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

36.激光器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31

37.反射镜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32

38.聚焦凸透镜

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33

39.数控装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

34

40.工作机

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35

41.光斑

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀa42.第一预设长度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀm43.第二预设长度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀn44.法线

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀo45.距离

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

h1、h246.入射角度

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

θ

47.刀盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

400

具体实施方式

48.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。

49.需要说明的是,当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“顶”、“底”、“上”、“下”、“左”、“右”、“前”、“后”、以及类似的表述只是为了说明的目的。

50.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

51.本技术的实施例提供一种聚晶金刚石刀具的加工方法,包括如下步骤:提供一聚晶金刚石预加工刀具,所述聚晶金刚石预加工刀具包括聚晶金刚石刀片;使所述聚晶金刚石刀片的前刀面面向激光;将激光焦点调节至所述聚晶金刚石刀片前刀面刃尖直边位置,利用所述激光焦点对所述聚晶金刚石刀片的刃尖直边进行后角切割加工,在所述聚晶金刚石刀片上形成刀片直边刃口,切割所述聚晶金刚石刀片的激光功率w1,40w≤w1≤70w;调整所述聚晶金刚石刀片直边刃口与所述激光焦点的距离,以及调整所述聚晶金刚石刀片前刀面与所述激光照射方向的夹角,利用所述激光焦点外的余光对所述聚晶金刚石刀片直边刃口进行初次钝化加工,以得到一钝圆刃口,对所述直边刃口进行初次钝化加工所用的激光功率w2,10w≤w2≤20w。

52.在该实施例中,采用激光对聚晶金刚石刀片进行切割,其中,可通过激光功率w1聚晶金刚石刀片进行切割,再调整聚晶金刚石刀片与激光之间的夹角,利用激光的余光对聚晶金刚石刀片的刃口再次进行加工,该激光功率w2的强度小于激光功率w1的强度,以实现对刀具的钝圆,能够更好的对工件的大平面进行加工。

53.下面将结合附图对一些实施例做出说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

54.请参阅图1,提供一种聚晶金刚石刀具的加工方法,包括如下步骤:

55.s100:提供一聚晶金刚石预加工刀具,所述聚晶金刚石预加工刀具包括聚晶金刚石刀片;

56.s200:使所述聚晶金刚石刀片的前刀面面向激光;

57.s300:将激光焦点调节至所述聚晶金刚石刀片前刀面刃尖直边位置,利用所述激光焦点对所述聚晶金刚石刀片的刃尖直边进行后角切割加工,在所述聚晶金刚石刀片上形成刀片直边刃口,切割所述聚晶金刚石刀片的激光功率w1,40w≤w1≤70w;

58.s400:调整所述聚晶金刚石刀片直边刃口与所述激光焦点的距离,以及调整所述聚晶金刚石刀片前刀面与所述激光照射方向的夹角,利用所述激光焦点外的余光对所述聚晶金刚石刀片直边刃口进行初次钝化加工,以得到一钝圆刃口,对所述直边刃口进行初次钝化加工所用的激光功率w2,10w≤w2≤20w。

59.步骤s100:提供一聚晶金刚石预加工刀具,所述聚晶金刚石预加工刀具包括聚晶金刚石刀片。

60.请参阅图2,在该步骤中,提供一个聚晶金刚石预加工刀具,所述聚晶金刚石预加工刀具包括聚晶金刚石刀片。所述聚晶金刚石预加工刀具的制作方法包括如下步骤:

61.p100:提供一聚晶金刚石胚料,对所述聚晶金刚石胚料进行切割,得到若干聚晶金刚石刀片;

62.p200:打磨所述聚晶金刚石刀片上需要进行焊接的表面,并去除所述表面上的毛刺;

63.p300:提供一刀柄,用有机溶剂对所述刀柄及去除毛刺后的所述聚晶金刚石刀片进行清洗;

64.p400:在所述刀柄的刀槽处涂覆焊剂,将所述聚晶金刚石刀片设于所述刀槽处,将所述聚晶金刚石刀片和所述刀柄放在焊接机中进行焊接。

65.步骤p100:提供一聚晶金刚石胚料,对所述聚晶金刚石胚料进行切割,得到若干聚晶金刚石刀片。

66.在该步骤中,提供一个聚晶金刚石胚料,并对该聚晶金刚石胚料进行切割,将聚晶金刚石胚料按照要求切成若干块,从而得到若干块聚晶金刚石刀片。具体的,提供一块直径为58mm的金刚石圆形复合片,通过下料机将金刚石圆形复合片切割成若干块,切割后的每块复合片的厚度为1mm。

67.可以理解的是,在其他实施例中,聚晶金刚石胚料还可为其他材质的材料,并且可为不同的形状与尺寸。例如,还可为方形或其他形状的结构的材料。

68.步骤p200:打磨所述聚晶金刚石刀片上需要进行焊接的表面,并去除所述表面上的毛刺。

69.在该步骤中,通过一打磨件对切割后的聚晶金刚石刀片进行打磨及去除毛刺,进一步地,对切割后的聚晶金刚石刀片上的焊接面进行打磨并去除毛刺。例如,聚晶金刚石刀片采用金刚石圆形复合片切割形成后,手持金刚石圆形复合片,用电镀金刚石气动磨头对金刚石圆形复合片的钨钢焊接面进行打磨并去除毛刺。

70.可以理解的是,在其他实施例中,对聚晶金刚石刀片进行打磨及去毛刺的打磨件可替换为其他具有等同功效或作用的结构,可根据打磨材料的不同进行相应的替换。

71.步骤p300:提供一刀柄,用有机溶剂对所述刀柄及去除毛刺后的所述聚晶金刚石刀片进行清洗。

72.请参阅图3,在该步骤中,提供一个刀柄10,采用有机溶剂对刀柄10和聚晶金刚石刀片20进行清洗。进一步地,该刀柄10与聚晶金刚石刀片20采用同样的材质,该有机溶剂为酒精,用酒精将刀柄10和聚晶金刚石刀片20洗净,洗净后将刀柄10和聚晶金刚石刀片20晾干。采用酒精对刀柄10和聚晶金刚石刀片20进行清洗,能够避免材料中的钴元素流失。

73.可以理解的是,在其他实施例中,有机溶剂还可替换为其他具有等同功效或者作用的溶剂,例如,还可采用类似屏幕清洗剂来对刀柄10和聚晶金刚石刀片20进行清洗。

74.步骤p400:在所述刀柄的刀槽处涂覆焊剂,将所述聚晶金刚石刀片设于所述刀槽处,将所述聚晶金刚石刀片和所述刀柄放在焊接机中进行焊接。

75.请参阅图4,在该步骤中,所提供的刀柄10上设有一刀槽11,该刀槽11用于容纳聚晶金刚石刀片20,在刀槽11处涂覆焊剂,将聚晶金刚石刀片20进行打磨及去毛刺的表面与涂覆有焊剂的刀槽11相对应,并将聚晶金刚石刀片20设于刀槽11处。将刀柄10和聚晶金刚石刀片20放置在焊接机中,已将二者进行焊接。进一步地,刀槽11处涂覆的为低温焊剂,采用低温焊剂在将刀柄10和聚晶金刚石刀片20放入焊接机前能够随时调整二者之间的位置,避免出现聚晶金刚石刀片20在刀槽11处偏移了位置而无法调整的情况。

76.在一实施例中,该步骤中还包括:控制焊接温度从室温升至第一预设温度,经过第

一预设时间后,将所述第一预设温度升至第二预设温度,经过第二预设时间后,将所述第二预设温度降至第三预设温度,经过第三预设时间结束焊接,所述第一预设时间为3至5分钟,所述第二预设时间为4至6分钟,第三预设时间为3至5分钟。

77.具体的,将刀柄10和聚晶金刚石刀具100放置到真空焊接机中,控制真空焊接机的温度从室温升到500℃,其中,升温所需的时间为4分钟,温度升至500℃后,对刀柄10和聚晶金刚石刀片20进行保温一段时间,第一次保温的时间为第一预设时间,该第一预设时间为4分钟。完成第一次保温后,再将真空焊接机的温度从500℃升到750℃,其中,升温所需的时间为5分钟,温度升至750℃后,对刀柄10和聚晶金刚石刀片20再次进行保温一段时间,第二次保温的时间为第二预设时间,该第二预设时间为5分钟。完成第二次保温后,将真空焊接件的温度从750℃降到400℃,其中,降温所需的时间为8分钟,温度降至400℃后,保温及降低至室温的时间为第三预设时间,该第三预设时间为4分钟,焊接过程用时30分钟。

78.可以理解的是,在其他实施例中,对刀柄10和聚晶金刚石刀具100进行焊接时的温度和保温时间可根据需要进行设置。

79.步骤s200:使所述聚晶金刚石刀片的前刀面面向激光。

80.在该步骤中,将聚晶金刚石刀片的前刀面面向激光,以通过激光对其进行加工。

81.步骤s300:将激光焦点调节至所述聚晶金刚石刀片前刀面刃尖直边位置,利用所述激光焦点对所述聚晶金刚石刀片的刃尖直边进行后角切割加工,在所述聚晶金刚石刀片上形成刀片直边刃口,切割所述聚晶金刚石刀片的激光功率w1,40w≤w1≤70w。

82.请参阅图5,在该步骤中,采用激光机床300对进行焊接后的聚晶金刚石刀片20进行粗加工。具体的,激光机床300包括激光器31、反射镜32、聚焦凸透镜33、数控装置34和工作机35,将带有聚晶金刚石刀片20的刀柄10放置在工作机35上,数控装置34与工作机35连接,并能够控制工作机35调整角度,电源(图未示)和光源(图未示)与激光器31连接,光源照射在激光器31上后,通过激光器31发射出原始激光束照射在反射镜32上,原始激光束通过反射镜32反射后,再透过聚焦凸透镜33发射出聚焦激光束,该聚焦激光束聚集形成聚焦点光斑a,聚焦点光斑a也即激光焦点,利用聚焦点光斑a对聚晶金刚石刀片20进行切割加工。

83.在对聚晶金刚石刀片20进行切割前,聚晶金刚石刀片20放置在工作机35上,聚焦凸透镜33与聚晶金刚石刀片20之间的距离为第一预设长度m,该第一预设长度m也即聚焦凸透镜33的焦距。将聚焦凸透镜33与聚晶金刚石刀片20的位置设置好后,即将激光焦点调节至聚晶金刚石刀片20前刀面刃尖直边位置,利用激光焦点对聚晶金刚石刀片20的刃尖直边进行后角切割加工,切割完成后,聚晶金刚石刀片20上形成刀片直边刃口。在切割聚晶金刚石刀片20时,激光功率w1的范围为50w≤w1≤70w。激光焦点在对聚晶金刚石刀片20进行切割后,在聚晶金刚石刀片20上形成了直边刃口21,该直边刃口21用于对产品的大平面进行加工。

84.请参阅图6,在一实施例中,对聚晶金刚石刀片20的刃尖直边进行后角切割加工,在数控装置34中设定好对聚晶金刚石刀片20的切割位置,例如,在数控装置34中设定对聚晶金刚石刀片20的刃尖直边的后角12

°

进行切割,在数控装置34中设定好角度后,同时激光在切割聚晶金刚石刀片20时有一个锥度角,与聚晶金刚石刀片20的刃尖直边的后角12

°

相对应,激光的锥度角为16

°

。在对聚晶金刚石刀片20进行切割时,激光功率w1为60w,以使得激光的能量能够顺利的对聚晶金刚石刀片20的刃尖直边进行后角切割。在对聚晶金刚石刀

片20切割时,同时转动聚晶金刚石刀片20。

85.可以理解的是,在其他实施例中,如果刃尖直边的设置不同,则激光的锥度叫也相应随之变化。

86.可以理解的是,在其他实施例中,对聚晶金刚石刀片20进行切割时,激光功率w1还可为40w、45w、50w、55w、65w、70w等。

87.步骤s400:调整所述聚晶金刚石刀片直边刃口与所述激光焦点的距离,以及调整所述聚晶金刚石刀片前刀面与所述激光照射方向的夹角,利用所述激光焦点外的余光对所述聚晶金刚石刀片直边刃口进行初次钝化加工,以得到一钝圆刃口,对所述直边刃口进行初次钝化加工所用的激光功率w2,10w≤w2≤20w。

88.在该步骤中,激光在对聚晶金刚石刀片20进行切割加工后,切割加工后所形成的直边刃口21较为尖锐,而为了避免尖锐的直边刃口21划损产品,需要对直边刃口21进一步处理。为了能够加工产品的大平面,使得大平面的平面度及光洁度达到一定的要求,调整聚晶金刚石刀片20直边刃口21与激光焦点的距离,以及调整聚晶金刚石刀片20前刀面与激光照射方向的夹角,即通过调整聚晶金刚石刀片20,使聚焦凸透镜33与聚晶金刚石刀片20之间的距离为第二预设长度n,且同时调整二者之间的夹角。当聚焦凸透镜33与聚晶金刚石刀片20之间的距离改变后,聚焦点光斑a并非集中在聚晶金刚石刀具100的直边刃口21处,而是聚焦点光斑a的余光照射在直边刃口21位置处,进一步利用余光的能量对直边刃口21进行初次钝化处理,以实现对聚晶金刚石刀片20可得到一钝圆刃口,从而能加工大件的产品。

89.在对聚晶金刚石刀片20进行初次钝化时,将激光功率w2的范围设置为10w≤w2≤20w之间,能够利用激光的弱光能量对聚晶金刚石刀片20进行加工,可将聚晶金刚石刀片20被切割后形成的直边刃口21进一步钝化,从而将原本尖锐的直边刃口21加工成为钝圆刃口,使直边刃口21能够对大件产品的表面进行加工,提高加工效率,也改善直边刃口21会划损产品的情况。

90.在一实施例中,在“利用所述激光焦点外的余光对所述聚晶金刚石刀片直边刃口进行初次钝化加工”步骤中:激光焦点凸透镜与聚晶金刚石刀片的距离小于激光聚焦凸透镜的焦距。

91.使所述第二预设长度n大于所述第一预设长度m,对所述直边刃口21进行初次钝化的激光功率w2为15w。

92.请参阅图7,调整聚晶金刚石刀片20,激光聚焦凸透镜33的位置不改变,使得激光聚焦凸透镜33与聚晶金刚石刀片20之间的第二预设长度n小于第一预设长度m,即通过激光对聚晶金刚石刀片20进行切割后,调整聚晶金刚石刀片20,使激光聚焦凸透镜33与聚晶金刚石刀片20之间的距离减小。激光通过聚焦点光斑a对聚晶金刚石刀片20进行切割,再利用聚焦点光斑a散射出来的余光对直边刃口21进行钝化。而当调整聚晶金刚石刀片20后,聚焦点光斑a下移,聚焦点光斑a散射出来的光射在直边刃口21中间偏下的位置,以对部分直边刃口21进行初次钝化加工。初次钝化加工的过程中,同时转动聚晶金刚石刀片20,以使得聚晶金刚石刀片20倒出一个沿圆周方向的钝圆刃口。

93.聚晶金刚石刀片20的直边刃口21偏下部分面积较大,所以将激光功率w2设置为15w,设置为15w时,光斑a的余光照射的距离更远,以能够形成稍大面积的钝圆刃口。

94.可以理解的是,在其他实施例中,针对不同的聚晶金刚石刀具100进行加工,激光

功率w2设置还可设置为16w、17w、18w、19w、20w等。

95.在另一实施例中,还包括步骤:调整所述聚晶金刚石刀片与所述激光焦点的距离,使所述激光聚焦凸透镜与所述聚晶金刚石刀片钝圆刃口的距离大于所述激光聚集凸透镜的焦距,并利用所述激光焦点外的余光对所述聚晶金刚石刀片钝圆刃口进行再次钝化,对所述钝圆刃口进行再次钝化加工所用的激光功率小于初次钝化加工所用的激光功率。

96.请参阅图8,调整聚晶金刚石刀片20,激光聚焦凸透镜33的位置不改变,使得激光聚焦凸透镜33与聚晶金刚石刀片20之间的第二预设长度n大于第一预设长度m,即通过激光对聚晶金刚石刀片20进行切割后,调整聚晶金刚石刀片20,使激光聚焦凸透镜33与聚晶金刚石刀片20之间的距离增加。激光通过聚焦点光斑a对聚晶金刚石刀片20进行切割,再利用光斑a散射出来的余光对直边刃口21进行初次钝化,继续调整聚晶金刚石刀片20后,再次通过光斑a散射出来的余光对直边刃口21进行再次钝化。而调整聚晶金刚石刀片20后,聚焦点光斑a上移,光斑a散射出来的光射在直边刃口21中间偏上的位置,以对另一部分直边刃口21进行钝化加工。钝化加工的过程中,同时转动聚晶金刚石刀片20,以使得聚晶金刚石刀片20倒出一个沿圆周方向的钝圆刃口。

97.聚晶金刚石刀片20的直边刃口21偏上部分的面积较小,所以将激光功率w2设置为12w,设置为12w时,光斑a的余光照射的距离较小,为改善余光损坏聚晶金刚石刀片20的情况,从而将激光功率w2设置的小一些。

98.可以理解的是,在其他实施例中,针对不同的聚晶金刚石刀具100,例如,根据聚晶金刚石刀具100的厚度不同,激光功率w2设置还可设置为10w、11w、12w、13w、14w等。

99.利用光斑a的散射出来的余光对直边刃口21的上下部分进行钝化加工,最后使得直边刃口21形成一个完整的钝圆刃口,以对大件的表面进行加工。

100.可选择的,在对直边刃口21偏上的位置或者偏下的位置采用光斑a的余量进行加工时,其加工的顺序可以调整。例如,可以先对直边刃口21偏上的部分加工后,再对直边刃口21偏下的部分进行加工。

101.在一实施例中,利用激光对聚晶金刚石刀片20进行切割加工时,激光的入射角度θ的范围为4

°

≤θ≤6

°

。该入射角度为激光所发出的光线与法线o之间的夹角,如图6中所示。

102.具体的,在对聚晶金刚石刀片20进行切割时,激光的入射角度θ为6

°

。

103.采用步骤s400的方式利用激光对聚晶金刚石刀片20进行钝化加工时,再次激光钝化加工中所述聚晶金刚石刀片前刀面与激光照射方向的夹角与初次激光钝化加工中所述聚晶金刚石刀片前刀面与所述激光照射方向的夹角相同。光斑a所散射出来的余光的入射角度θ的范围为4

°

。

104.利用激光对聚晶金刚石刀片20进行加工时,激光的脉冲宽度为0.8微秒,激光频率为2000赫兹进一步地,激光的聚焦点光斑a的直径为d,0.018mm≤d≤0.022mm。

105.具体的,利用激光对聚晶金刚石刀片20进行切割时,激光的聚焦点光斑a的直径d为0.02mm。

106.可以理解的是,在其他实施例中,入射角度、脉冲宽度和激光频率可根据具体需要进行设置。对聚晶金刚石刀片20切割时的光斑a直径也可依据不同的聚晶金刚石刀片20进行设置。

107.对直边刃口21进行钝化后,直边刃口21的半径r的范围为0.003mm≤r≤0.01mm。在

上述实施例中,直边刃口21进行钝化后的半径r为0.006mm,将半径r设置为0.006mm,以便于加工大件产品的表面。

108.可以理解的是,在其他实施例中,半径r还可为0.003mm、0.004、mm、0.006mm、0.007mm、0.008mm、0.009mm。

109.在对直边刃口21进行钝化后,直边刃口21的表面上形成有锯齿,所述锯齿远离所述直边刃口21表面的端部与所述直边刃口21之间的距离为l,0.015mm≤l≤0.002mm。在直边刃口21的表面形成锯齿后,以对大件产品进行加工。

110.利用激光对聚晶金刚石刀片20进行切割时,需要切割掉多余的部分,以形成直边刃口21。具体的,沿第一方向,所述聚焦点光斑a切割所述聚晶金刚石刀片20的距离为h1,0.015mm≤h1≤0.03mm,沿第二方向,所述聚焦点光斑a切割所述聚晶金刚石刀片20的距离为h2,0.03mm≤h2≤0.07mm,距离h1和距离h2如图7中所示,且所述第一方向为所述聚晶金刚石刀片20的厚度方向,第二方向为聚晶金刚石刀片20的宽度方向,第一方向和第二方向可以垂直设置,也可存在角度。

111.在步骤s300中,对聚晶金刚石刀片进行切割时,单次对聚晶金刚石刀片切割的深度为0.03mm,对聚晶金刚石刀片切割的宽度为0.07mm。在步骤s400中,第一次调整聚晶金刚石刀片,使得激光聚焦凸透镜与聚晶金刚石刀片之间的第二预设长度小于第一预设长度时,单次对聚晶金刚石刀片切割的深度为0.025mm,对聚晶金刚石刀片切割的宽度为0.03mm。第二次调整聚晶金刚石刀片,使得激光聚焦凸透镜与聚晶金刚石刀片之间的第二预设长度大于第一预设长度时,单次对刀片切割的深度为0.015mm,对刀片切割的宽度为0.03mm。

112.在一具体实施例中,在通过多次对聚晶金刚石刀片进行切割并钝化处理后,其测试数据如下表1:

[0113][0114]

从上表中可以了解到,当将激光功率w2设置为12w时,能够得到半径r为0.006mm的直边刃口21,且面粗度也较小,可避免在加工聚晶金刚石刀片20时去除刃尖部为,此激光功率较佳。

[0115]

请再参阅图3和图4,本技术的实施例还提供一种聚晶金刚石刀具100,该聚晶金刚石刀具100采用上述实施的刀工的加工方法制成。该聚晶金刚石刀具100包括刀柄10和设于刀柄10上的聚晶金刚石刀片20,聚晶金刚石刀片20包括直边刃口21,直边刃口21的处的曲率半径r的范围为0.003mm≤r≤0.01mm。

[0116]

聚晶金刚石刀片20通过激光进行加工后所形成的直边刃口21为聚晶金刚石刀片

20的边缘部分。通过聚晶金刚石刀片20的直边刃口21钝化加工后对大件产品的表面进行加工。

[0117]

请参阅图9,利用激光对多个聚晶金刚石刀片20进行加工后,将设有加工后的聚晶金刚石刀片20的聚晶金刚石刀具100设置在刀盘400上,再将刀盘400安装于机台中,以对工件进行加工。

[0118]

综上所述,本技术实施例中提供聚晶金刚石刀具100的加工方法及聚晶金刚石刀具100,利用激光对聚晶金刚石刀片20进行切割后,再调整激光聚集凸透镜与聚晶金刚石刀片20之间的距离,再利用光斑a的余光对聚晶金刚石刀片20进行钝化加工,形成能够加工大件产品表面的钝圆刃口。采用激光加工后的聚晶金刚石刀片20对产品进行加工,加工后的大件产品表面的精度复合要求,且加工表面达到高光高亮,加工大件产品的过程中切削排屑顺畅,聚晶金刚石刀具100的使用寿命也得到提升。

[0119]

另外,本技术领域的普通技术人员应当认识到,以上的实施例仅是用来说明本技术,而并非用作为对本技术的限定,只要在本技术的实质精神范围之内,对以上实施例所作的适当改变和变化都落在本技术公开的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。