1.本发明涉及钣金加工领域,尤其涉及一种钣金加工用螺母压铆机。

背景技术:

2.螺母是生活中常见的零件,应用十分广泛,在加工钣金件的过程中,通常使用压铆技术将螺母压铆到钣金件上,在外界压力下,压铆件使基体材料发生塑性变形,而挤入铆装螺钉、螺母结构中特设的预制槽内,从而实现两个零件的可靠连接的方式。

3.在进行螺母压铆的过程中,需要工人将螺母穿到压铆件上的孔内,然后将压铆件放置到压铆机上,压铆机向螺母施加压力,使螺母挤入压铆件上,但是由于压铆件的不同,比如倒u的压铆件,正方形的压铆件等,螺母压铆的位置不一致,有时需要将螺母压铆在压铆件的外侧,有时则需要将螺母压铆在压铆件的内侧,现有的螺母压铆机一般只能对一种类型的压铆件进行压铆,难以满足螺母在压铆件上不同位置的压铆需求;且没有对螺母进行限位的功能,导致压铆时容易出现偏位。

技术实现要素:

4.为了克服现有技术难以满足螺母在压铆件上不同位置的压铆需求,且现有装置没有对螺母进行限位的功能,导致压铆时容易出现偏位的缺点,本发明的目的是提供一种能够满足螺母在压铆件上不同位置的压铆需求、便于精准地对螺母进行压铆的钣金加工用螺母压铆机。

5.本发明的技术实施方案是:一种钣金加工用螺母压铆机,包括有底座、滑座、开合座、固定架、下螺母压铆组件、调节切换组件、移动张合组件和上螺母压铆组件,底座顶部固接有滑座,滑座上开有滑槽,滑座一侧转动式连接有两个开合座,两个开合座呈对称设置,同时两个开合座一端相互接触,滑座顶部固接有固定架,固定架上设有下螺母压铆组件且与滑座连接,下螺母压铆组件上设有调节切换组件,固定架上设有移动张合组件,底座与滑座之间设有上螺母压铆组件。

6.作为更进一步的优选方案,下螺母压铆组件包括有液压缸、压铆块、固定l型齿条、旋转杆、小齿轮、大齿轮、推动齿条、滑动推座和固定螺母筒,固定架上部固接有液压缸,液压缸伸缩轴一端固接有压铆块,压铆块位于两个开合座正上方,液压缸伸缩轴上固接有固定l型齿条,固定架上转动式连接有旋转杆,旋转杆一端固接有小齿轮,固定l型齿条与小齿轮啮合,旋转杆上固接有大齿轮,滑座上滑动式连接有推动齿条,大齿轮与推动齿条啮合,滑座远离开合座的一侧滑动式连接有滑动推座,推动齿条与滑动推座固接,滑座远离液压缸的一侧固接有固定螺母筒。

7.作为更进一步的优选方案,调节切换组件包括有固定座、滑动斜架、活动拨杆和扭力弹簧一,压铆块顶部固接有固定座,固定座上滑动式连接有滑动斜架,滑动斜架上转动式连接有活动拨杆,活动拨杆与滑动斜架之间连接有扭力弹簧一。

8.作为更进一步的优选方案,移动张合组件包括有滑动条、移动槽杆、压缩弹簧和固

定圆管,固定架下部滑动式连接有滑动条,滑动条一端固接有移动槽杆,移动槽杆与固定架之间连接有压缩弹簧,移动槽杆上固接有固定圆管。

9.作为更进一步的优选方案,上螺母压铆组件包括有固定导杆、垫板和限位块,底座与滑座之间固接有固定导杆,固定导杆上滑动式连接有垫板,垫板与底座滑动式连接,且垫板位于滑座下方,垫板顶部固接有限位块,限位块位于两个开合座正下方。

10.作为更进一步的优选方案,还包括有螺母对中组件,螺母对中组件设于滑座和压铆块上且与垫板连接,螺母对中组件包括有固定栓、开槽摆杆、扭力弹簧二、固定挡板和复位弹簧,滑座上固接有固定栓,固定栓上转动式连接有开槽摆杆,同时开槽摆杆一端与垫板滑动式连接,开槽摆杆与滑座之间连接有扭力弹簧二,压铆块上部固接有固定挡板,固定挡板底部与开槽摆杆另一端接触,垫板与底座之间连接有复位弹簧。

11.作为更进一步的优选方案,还包括有定位组件,定位组件设于压铆块上,定位组件包括有活动挤压杆、固定环片和挤压弹簧,压铆块上滑动式连接有若干活动挤压杆,若干活动挤压杆一端共同固接有固定环片,固定环片与压铆块之间连接有若干挤压弹簧,且活动挤压杆穿过挤压弹簧。

12.与现有技术相比,本发明具有以下优点:

13.1、当需要将螺母压铆到压铆件外侧时,工人启动液压缸带动压铆块向下移动,滑动推座推动位于固定螺母筒最下方的螺母移动到两个开合座之间,压铆块将螺母压铆到压铆件的外侧;当需要将螺母压铆到压铆件内侧时,工人启动液压缸带动压铆块向下移动,滑动推座推动位于固定螺母筒最下方的螺母移动到两个开合座之间,然后带动两个开合座之间的螺母落到垫板上,在压铆块的压力作用下,将螺母压铆到压铆件的内侧,从而能够满足螺母在压铆件上不同位置的压铆需求。

14.2、通过螺母对中组件和定位组件的配合,开槽摆杆带动垫板和限位块向上运动,使得垫板和限位块向上移动接近压铆块,让两个开合座之间的螺母更加准确地掉落到限位块上,并且在压铆的过程中,固定环片会先与螺母接触,固定环片压住螺母,避免螺母发生偏移。

附图说明

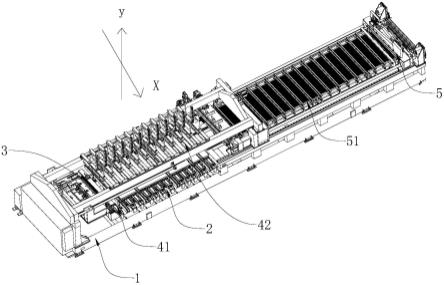

15.图1为本发明的第一种立体结构示意图。

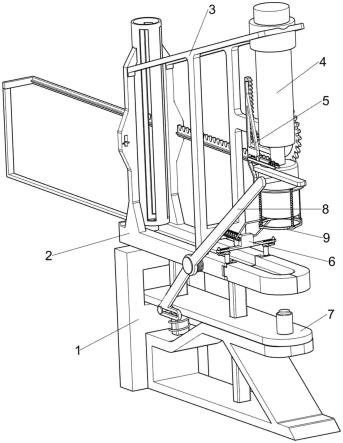

16.图2为本发明的第二种立体结构示意图。

17.图3为本发明下螺母压铆组件的部分立体结构示意图。

18.图4为本发明a的放大立体结构示意图。

19.图5为本发明的部分立体结构示意图。

20.图6为本发明b的放大立体结构示意图。

21.图7为本发明c的放大立体结构示意图。

22.图8为本发明上螺母压铆组件和螺母对中组件的立体结构示意图。

23.图9为本发明定位组件的立体结构示意图。

24.图10为本发明固定座的立体结构示意图。

25.其中:1-底座,2-滑座,21-开合座,3-固定架,4-下螺母压铆组件,41-液压缸,42-压铆块,43-固定l型齿条,44-旋转杆,45-小齿轮,46-大齿轮,47-推动齿条,48-滑动推座,

49-固定螺母筒,5-调节切换组件,51-固定座,52-滑动斜架,53-活动拨杆,54-扭力弹簧一,6-移动张合组件,61-滑动条,62-移动槽杆,63-压缩弹簧,64-固定圆管,7-上螺母压铆组件,71-固定导杆,73-垫板,74-限位块,8-螺母对中组件,81-固定栓,82-开槽摆杆,83-扭力弹簧二,84-固定挡板,85-复位弹簧,9-定位组件,91-活动挤压杆,92-固定环片,93-挤压弹簧。

具体实施方式

26.为了使本发明的目的技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.实施例1

28.一种钣金加工用螺母压铆机,如图1-10所示,包括有底座1、滑座2、开合座21、固定架3、下螺母压铆组件4、调节切换组件5、移动张合组件6和上螺母压铆组件7,底座1顶部通过螺栓固定连接有滑座2,滑座2上开有滑槽,滑座2一侧转动式连接有两个开合座21,两个开合座21呈对称设置,同时两个开合座21一端相互接触,滑座2顶部焊接有固定架3,固定架3上设有下螺母压铆组件4且与滑座2连接,下螺母压铆组件4用于将螺母压铆到压铆件上,下螺母压铆组件4上设有调节切换组件5,固定架3上设有移动张合组件6,底座1与滑座2之间设有上螺母压铆组件7,上螺母压铆组件7用于放置压铆件。

29.下螺母压铆组件4包括有液压缸41、压铆块42、固定l型齿条43、旋转杆44、小齿轮45、大齿轮46、推动齿条47、滑动推座48和固定螺母筒49,固定架3上部固接有液压缸41,液压缸41伸缩轴一端固接有压铆块42,压铆块42用于对螺母进行压铆,压铆块42位于两个开合座21正上方,液压缸41伸缩轴上焊接有固定l型齿条43,固定架3上转动式连接有旋转杆44,旋转杆44一端固接有小齿轮45,固定l型齿条43与小齿轮45啮合,旋转杆44上固接有大齿轮46,滑座2上滑动式连接有推动齿条47,大齿轮46与推动齿条47啮合,推动齿条47位于大齿轮46下方,滑座2远离开合座21的一侧滑动式连接有滑动推座48,滑动推座48用于推动位于固定螺母筒49最下方的螺母移动,推动齿条47与滑动推座48固接,滑座2远离液压缸41的一侧固接有固定螺母筒49,固定螺母筒49用于装螺母。

30.调节切换组件5包括有固定座51、滑动斜架52、活动拨杆53和扭力弹簧一54,压铆块42顶部焊接有固定座51,固定座51上滑动式连接有滑动斜架52,滑动斜架52上转动式连接有活动拨杆53,活动拨杆53与滑动斜架52之间连接有扭力弹簧一54,扭力弹簧一54用于带动活动拨杆53复位。

31.移动张合组件6包括有滑动条61、移动槽杆62、压缩弹簧63和固定圆管64,固定架3下部滑动式连接有滑动条61,滑动条61一端焊接有移动槽杆62,移动槽杆62与固定架3之间连接有压缩弹簧63,压缩弹簧63用于带动移动槽杆62复位,移动槽杆62上焊接有固定圆管64。

32.上螺母压铆组件7包括有固定导杆71、垫板73和限位块74,底座1与滑座2之间固接有固定导杆71,固定导杆71上滑动式连接有垫板73,垫板73与底座1滑动式连接,且垫板73位于滑座2下方,垫板73顶部固定焊接有限位块74,限位块74位于两个开合座21正下方,限位块74对压铆件进行限位作用。

33.工人将螺母放置到固定螺母筒49内,位于固定螺母筒49最下方的螺母会与滑座2上的滑槽接触,当需要将螺母压铆到压铆件外侧时,工人启动液压缸41,液压缸41伸长带动压铆块42和固定l型齿条43向下运动,固定l型齿条43带动小齿轮45和旋转杆44逆转,旋转杆44带动大齿轮46逆转,大齿轮46带动推动齿条47和滑动推座48向靠近压铆块42的方向移动,滑动推座48推动位于固定螺母筒49最下方的螺母移动到两个开合座21之间,同时固定螺母筒49内的下一个螺母会落到滑动推座48上,工人控制液压缸41停止伸长,压铆块42停止向下运动,工人将压铆件放置到两个开合座21之间的螺母上,并使压铆件上的孔穿在螺母上,接着工人控制液压缸41继续伸长,液压缸41会带动压铆块42继续向下运动与螺母接触,在压铆块42的压力作用下,螺母上的压花齿压入压铆件的孔内,将螺母压铆到压铆件的外侧。

34.对螺母和压铆件压接完毕后,然后工人控制液压缸41收缩,液压缸41会带动压铆块42和固定l型齿条43向上复位,固定l型齿条43带动小齿轮45和旋转杆44顺转,旋转杆44带动大齿轮46顺转,大齿轮46带动推动齿条47和滑动推座48复位,下一个螺母落到滑座2上,然后工人将压接好的螺母和压铆件取出即可。

35.当需要将螺母压铆到压铆件内侧时,工人先将压铆件放置到垫板73上,并且使压铆件上的孔穿在限位块74上,限位块74对压铆件进行限位作用,工人拉动滑动斜架52朝靠近固定螺母筒49的方向运动,固定座51挤压活动拨杆53向下摆动,工人继续拉动滑动斜架52朝靠近固定螺母筒49的方向运动,使得滑动斜架52移动到固定圆管64正上方,固定座51挤不再挤压活动拨杆53,扭力弹簧一54复位并带动活动拨杆53复位,使得固定座51卡住活动拨杆53;再然后工人控制液压缸41伸长,液压缸41带动压铆块42和固定座51向下运动,固定座51带动滑动斜架52向下运动,然后滑动斜架52继续向下运动并推动固定圆管64和移动槽杆62朝靠近固定螺母筒49的方向运动,移动槽杆62带动两个开合座21向外侧摆动,位于两个开合座21之间的螺母向下掉落,使得螺母穿在限位块74上,再然后压铆块42继续向下运动会向下压螺母,在压铆块42的压力作用下,将螺母压铆到压铆件的内侧。通过上述操作,能够满足螺母在压铆件上不同位置的压铆需求。

36.接着工人控制液压缸41收缩,液压缸41带动固定座51和滑动斜架52向上复位,使得滑动斜架52与固定圆管64分离,压缩弹簧63随之会复位并带动移动槽杆62和固定圆管64朝远离固定螺母筒49的方向复位,移动槽杆62带动开合座21复位;随后工人一只手按压活动拨杆53向下摆动,使得固定座51不再卡住活动拨杆53,工人另一只手拉动滑动斜架52朝远离固定螺母筒49的方向复位,再松开活动拨杆53。

37.实施例2

38.在实施例1的基础之上,如图8所示,还包括有螺母对中组件8,螺母对中组件8设于滑座2和压铆块42上且与垫板73连接,螺母对中组件8用于使两个开合座21之间的螺母更加准确地掉落到限位块74上,螺母对中组件8包括有固定栓81、开槽摆杆82、扭力弹簧二83、固定挡板84和复位弹簧85,滑座2上固定焊接有固定栓81,固定栓81上转动式连接有开槽摆杆82,同时开槽摆杆82一端与垫板73滑动式连接,开槽摆杆82与滑座2之间连接有扭力弹簧二83,扭力弹簧二83用于带动开槽摆杆82复位,压铆块42上部固接有固定挡板84,固定挡板84底部与开槽摆杆82另一端接触,垫板73与底座1之间连接有复位弹簧85,复位弹簧85用于带动垫板73复位。

39.当压铆块42向下运动时,压铆块42带动固定挡板84向下运动,固定挡板84推动开槽摆杆82摆动,开槽摆杆82一端带动垫板73和限位块74向上运动,使得垫板73和限位块74向上移动接近压铆块42,让两个开合座21之间的螺母更加准确地掉落到限位块74上;当压铆块42向上复位时,压铆块42带动固定挡板84向上复位,固定挡板84不再压住开槽摆杆82一端,扭力弹簧二83会复位并带动开槽摆杆82复位,开槽摆杆82带动垫板73和限位块74向下复位。

40.实施例3

41.在实施例2的基础之上,如图9所示,还包括有定位组件9,定位组件9设于压铆块42上,定位组件9用于避免螺母发生偏移,使得螺母更准确地压到压铆件的孔内,定位组件9包括有活动挤压杆91、固定环片92和挤压弹簧93,压铆块42上滑动式连接有若干活动挤压杆91,若干活动挤压杆91一端共同固接有固定环片92,固定环片92用于压住螺母,固定环片92与压铆块42之间连接有若干挤压弹簧93,且活动挤压杆91穿过挤压弹簧93,挤压弹簧93用于带动固定环片92复位。

42.在压铆的过程中,固定环片92会先与螺母接触,固定环片92压住螺母,避免螺母发生偏移,随后压铆块42才接触到螺母,使得螺母更准确地压到压铆件的孔内,提高了螺母和压铆件的加工质量。

43.以上结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。