1.本实用新型属于大型工程机械油缸缸筒锻造热挤压成型技术领域,尤其涉及一种工程机械油缸缸筒毛坯热挤压成型装置。

背景技术:

2.现有的工程机械油缸缸筒制造中常用的方法有铸造、机械加工、焊接等。

3.经研究发现,现有技术中还存在一些问题和不足:

4.一、铸造方法:铸造,通过铸造成型,再机械加工的方法;1、铸造时会产生气孔、裂缝等缺陷,废品率高,造成浪费和售后返修率高;2、铸件强度低,工程机械油缸缸筒长期承受高压,降低了使用寿命;3、铸造对环境污染大,如非必要,不提倡铸造。

5.二、机械加工方法:大直径管料直接进行机械加工的方法;1、因管料直径大,规格型号多,需要特殊订制,特殊定制费用高,成本增加;2、采用机加工工艺生产该油缸,因油缸中间部分细,材料损耗非常严重;3、该生产工艺流程为粗车

→

热处理

→

精车, 因加工余量大,加工时间长,造成人工成本高,生产周期长,影响变化多端的市场形势。

6.三、焊接方法:中缸两端用大直径管料,中间用小直径管料焊接后再加工成型的方法;1、和铸造工艺一样,焊接口会产生气孔、裂缝等缺陷,废品率高,造成浪费和售后返修率高,同时的焊工的操作水平要求高;2、焊接位置强度低,工程机械油缸缸筒长期承受高压,降低了使用寿命;3、焊接时会产生vocs气体排放,对环境污染大,如非必要,也不提倡;4、焊接用电管料也需要特殊订制,特殊定制费用高,成本增加。

7.基于现有技术中存在的不足,本实用新型公开了一种工程机械油缸缸筒毛坯热挤压成型装置,通过使用一套热挤压成型装置来实现工程机械油缸缸筒局部镦粗,然后再机械加工,从而达到缸筒强度高,材料利用率高,生产周期短,成本低且效率高的效果。

技术实现要素:

8.针对现有技术不足,本实用新型的目的在于提供一种工程机械油缸缸筒毛坯热挤压成型装置。

9.本实用新型提供如下技术方案:

10.一种工程机械油缸缸筒毛坯热挤压成型装置,包括压机活塞杆,还包括成型模组,所述压机活塞杆与所述成型模组同轴设置,所述压机活塞杆上同轴设置有用于热挤压机械工程油缸毛坯变形端部的冲头,所述成型模组包括定模具、动模具,所述定模具、动模具截面均呈半圆形,所述定模具、动模具共同围成一圆柱型腔室,且所述定模具、动模具靠近所述冲头的一端设置有用于使所述机械工程油缸毛坯变形端部镦粗的成型腔。

11.优选的,所述成型模组还包括定模座、动模座, 所述定模座靠近所述动模座的一侧设置有容纳所述定模具的第一腔室,所述动模座靠近所述定模座的一侧设置有容纳所述动模具的第二腔室。

12.优选的,所述定模具包括第一定模具、第二定模具,所述第一定模具分别位于所述

第一腔室的两端,两个所述第一定模具之间设置有多个第二定模具。

13.优选的,所述动模具包括第一动模具、第二动模具,所述第一动模具分别位于所述第二腔室的两端,两个所述第一动模具之间设置有多个第二动模具。

14.优选的,所述第一定模具的内圈设置有第一成型槽,所述第一动模具的内圈设置有第二成型槽,所述第一成型槽、第二成型槽之间形成所述成型腔。

15.优选的,所述冲头通过冲头座与所述压机活塞杆连接。

16.优选的,所述冲头的截面呈凸型,且所述冲头位于所述机械工程油缸毛坯变形端部处的外直径与所述机械工程油缸毛坯的内直径相同,所述冲头靠近所述冲头座的一端的外直径与所述成型腔的内直径相同。

17.优选的,所述成型腔的内直径与所述机械工程油缸毛坯的变形端镦粗后的外直径相同。

18.优选的,所述圆柱型腔室的内直径与所述机械工程油缸毛坯的外直径相同。

19.优选的,所述冲头远离所述冲头座的一端呈圆角过渡。方便冲头进入机械工程油缸毛坯内圈。

20.优选的,所述成型模组远离所述冲头的一端设置有推出组件,所述推出组件包括顶杆,所述顶杆与所述成型模组同轴设置,且所述顶杆的外直径不大于所述圆柱型腔室的内直径,所述顶杆的外直径大于所述机械工程油缸毛坯的内直径,所述顶杆远离所述成型模组的一端通过顶杆垫连接有顶缸活塞杆,所述顶缸活塞杆与所述成型模组同轴设置。

21.优选的,所述圆柱型腔室远离所述顶头的一端设置有模具垫。

22.与现有技术相比,本实用新型具有以下有益效果:

23.本实用新型一种工程机械油缸缸筒毛坯热挤压成型装置,通过同轴设置的成型模组和压机活塞杆,并在压机活塞杆上同轴设置用于热挤压机械工程油缸毛坯变形端部的冲头,从而来实现工程机械油缸缸筒的局部镦粗,从而达到缸筒强度高,生产周期短且效率高的效果。

附图说明

24.为了更清楚地说明本实用新型实施方式的技术方案,下面将实施方式中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

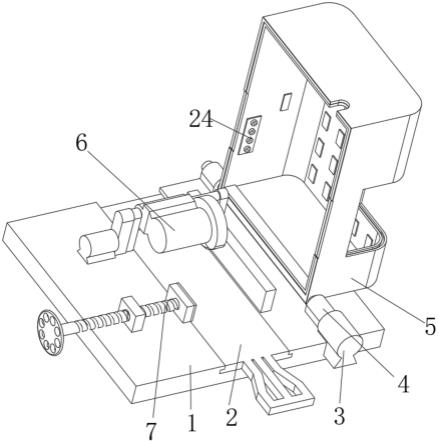

25.图1为本实用新型的结构示意图。

26.图2为本实用新型的成型模组结构剖视示意图。

27.图3为本实用新型的实施例2的结构示意图。

28.图4为本实用新型的实施例3的结构示意图。

29.图中:1、压机活塞杆;2、冲头座;3、冲头;42、定模座;44、动模座;5、机械工程油缸毛坯;6、第一定模具;7、第二定模具;8、第一动模具;9、第二动模具;10、顶杆;11、顶杆垫;12、顶缸活塞杆;13、模具垫。

具体实施方式

30.为使本实用新型实施方式的目的、技术方案和优点更加清楚,下面将结合本实用新型实施方式中的附图,对本实用新型实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本实用新型一部分实施方式,而不是全部的实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

31.因此,以下对在附图中提供的本实用新型的实施方式的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施方式。基于本实用新型中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本实用新型保护的范围。

32.实施例1

33.请参阅图1-2所示,一种工程机械油缸缸筒毛坯热挤压成型装置,包括压机活塞杆1,还包括成型模组,所述压机活塞杆1与所述成型模组同轴设置,所述压机活塞杆1上同轴设置有用于热挤压机械工程油缸毛坯5变形端部的冲头3,所述成型模组包括定模具、动模具,所述定模具、动模具截面均呈半圆形,所述定模具、动模具共同围成一圆柱型腔室,且所述定模具、动模具靠近所述冲头3的一端设置有用于使所述机械工程油缸毛坯5变形端部镦粗的成型腔。

34.通过同轴设置的成型模组和压机活塞杆,并在压机活塞杆上同轴设置用于热挤压机械工程油缸毛坯变形端部的冲头,从而来实现工程机械油缸缸筒的局部镦粗,从而达到缸筒强度高,生产周期短且效率高的效果。

35.所述成型模组还包括定模座42、动模座44, 所述定模座42靠近所述动模座44的一侧设置有容纳所述定模具的第一腔室,所述动模座44靠近所述定模座42的一侧设置有容纳所述动模具的第二腔室。

36.所述定模具包括第一定模具6、第二定模具7,所述第一定模具6分别位于所述第一腔室的两端,两个所述第一定模具6之间设置有多个第二定模具7。

37.所述动模具包括第一动模具8、第二动模具9,所述第一动模具8分别位于所述第二腔室的两端,两个所述第一动模具8之间设置有多个第二动模具9。为了降低定模具、动模具的损耗成本,定模具、动模具做成多节分体的形式。

38.所述第一定模具6的内圈设置有第一成型槽,所述第一动模具8的内圈设置有第二成型槽,所述第一成型槽、第二成型槽之间形成所述成型腔。

39.所述冲头3通过冲头座2与所述压机活塞杆1连接。

40.所述冲头3的截面呈凸型,且所述冲头3位于所述机械工程油缸毛坯5变形端部处的外直径与所述机械工程油缸毛坯5的内直径相同,所述冲头3靠近所述冲头座2的一端的外直径与所述成型腔的内直径相同。冲头用来保证管料内孔尺寸,同时通过压机活塞杆的行程来保证管料镦粗部分长度。

41.所述成型腔的内直径与所述机械工程油缸毛坯5的变形端镦粗后的外直径相同。

42.所述圆柱型腔室的内直径与所述机械工程油缸毛坯5的外直径相同。圆柱型腔室内壁与述机械工程油缸毛坯5之间具有一定的摩擦力,通过动模具对管料压紧保压来防止管料水平镦粗时水平移动。

43.所述冲头3远离所述冲头座2的一端呈圆角过渡。方便冲头进入机械工程油缸毛坯5内圈。

44.工作原理:本实用新型为一种工程机械油缸缸筒毛坯热挤压成型装置,步骤一、设计:根据客户中缸成品尺寸加工余量补量设计热挤压件尺寸,然后设计模具,计算下料尺寸,购买管料;步骤二、下料:用带锯机床把管料锯成自己需要的尺寸;步骤三、加热:用中频加热炉对管料一边变形部位进行加热,加热过程中要确保加热长度足够,加热终锻温度和时段温度控制在800c

°‑

1200c

°

之间,这样才能保证产品变形充分,充满模具型腔,尺寸才能满足要求,加热中频炉体为现有技术,保证加热长度,加热均匀,加热充分,非加热区域与加热区域形成自然温度差,在挤压过程中不会变形,导致产品尺寸不合格;步骤四、挤压:将成型需要的模具安装在液压机工作台,管料加热后,用吊车把加热好的管料放进成型模组,开动液压机,管料加热部分在成型腔里被挤压,变形,充满成型腔,定型,挤压液压机也为现有技术,确定设备闭合高度,工作台尺寸,设备压力吨位等,加载方式为上下垂直加载和水平单向加载的方式;

45.步骤五、重复步骤三和步骤四,加热成型中缸另外一边;步骤六、检验入库:通过检验产品位置外观、尺寸来保证产品质量,检验合格后入库,交付。

46.实施例2

47.请参阅图3所示,在实施例1的基础上,所述成型模组远离所述冲头3的一端设置有推出组件,所述推出组件包括顶杆10,所述顶杆10与所述成型模组同轴设置,且所述顶杆10的外直径不大于所述圆柱型腔室的内直径,所述顶杆10的外直径大于所述机械工程油缸毛坯5的内直径,所述顶杆远离所述成型模组的一端通过顶杆垫11连接有顶缸活塞杆12,所述顶缸活塞杆12与所述成型模组同轴设置。

48.首先,热挤压前,根据锻件缸筒的长度来调整顶杆10距冲头的距离,顶杆垫用保护顶缸活塞杆,并联接顶杆和顶缸活塞杆,整个部分主要作用是锻件变形端成型后顶出工程机械油缸缸筒毛坯。也能够进一步提高热挤压时的稳定性。

49.实施例3

50.请参阅图4所示,在实施例2的基础上,所述圆柱型腔室远离所述顶头3的一端设置有模具垫13。

51.在对工程机械油缸缸筒毛坯另一端进行热挤压时,拆卸掉推出组件,并安装上模具垫13,并根据锻件缸筒的长度来调整模具垫13距冲头的距离,能够进一步提高另一端热挤压时的稳定性。

52.以上所述,仅为本实用新型的优选实施方式而已,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其发明构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。