1.本实用新型涉及一种铣刀,尤其涉及一种带螺旋冷却孔的铣刀,属于切削刀具技术领域。

背景技术:

2.铣刀是一种机械加工常用的刀具,主要用来加工凹槽、台阶、小的平面和各种互相垂直的平面,特别是加工钢和铸铁的箱体零件上的深槽,也可以用来加工深孔和锪孔。铣刀的主切削刃是切削部圆周面上的侧刃,位于端面上的切削刃是副切削刃,利用主切削刃和副切削刃的切削功能,实现对被加工件表面的加工。

3.在对被加工件表面的加工过程中,铣刀的切削刃与被加工件表面之间摩擦产生热量,容易使被加工件表面硬化,从而增加切削难度。现有技术中为了解决该技术问题,通常采用冷却液进行冷却,而根据铣刀结构的不同,冷却液的使用方式也各有不同:如使用实心圆柱棒状的铣刀时,采用外加冷却液的方式进行切削加工;如使用仅带中心通孔的铣刀,在进行切削加工时,冷却液在铣刀的中心轴线上进出,仅能对铣刀靠近中心轴线的部位进行冷却,从而造成刀具和被加工件表面在加工过程中存在冷却不充分以及冷却不均匀的情况,从而导致切削区域温度升高,被加工件表面硬化,增加切削难度,同时也会导致刀具温度升高,从而增加刀具刃口的磨损;如使用多条螺旋状的通孔作为冷却液通孔,若对该螺旋状通孔的结构以及主切削刃和副切削刃的结构设计不合理,也会造成刀具强度及锋利度降低、刀口磨损严重甚至崩坏的情况。此外,现有技术中使用的刀具在切削加工时,由于排屑不畅,会造成碎屑的多次切削,也会增加切削难度和刀具的刃口的磨损。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了一种带螺旋冷却孔的铣刀,该铣刀切削过程中冷却均匀、充分,且排屑顺畅,能够保证切削刃锋利、坚固、切削加工稳定,延长了铣刀的使用寿命。

5.本实用新型的技术方案是:

6.一种带螺旋冷却孔的铣刀,包括一体成型的棒体,该棒体的一端形成刀柄部,该棒体的另一端形成切削部;所述切削部的外圆周面上均匀间隔设置有若干呈螺旋形排布的螺旋切削刃,两相邻螺旋切削刃之间形成有螺旋排屑槽;

7.所述切削部的端面上形成有与螺旋切削刃数量相同且对应的端面刃,所述螺旋切削刃的尾端沿螺旋方向经由rq弧段与对应的端面刃相连;

8.所述铣刀内部沿轴向开设有与所述螺旋切削刃的数量及导程相同的贯通螺旋孔;所述刀柄部的端面上形成有内凹的分液槽;每个所述贯通螺旋孔的一端均开口于该分液槽内,且该贯通螺旋孔的另一端开口于切削部端面上端面刃的端面刃后角处。

9.其进一步的技术方案是:

10.每个所述螺旋排屑槽均包括一由多段圆弧平滑连接组成的第一螺旋曲面和紧邻

螺旋切削刃的第二螺旋曲面,其中第一螺旋曲面的截面呈抛物线形,其中第二螺旋曲面的截面呈直线形。

11.其进一步的技术方案是:

12.每个所述螺旋切削刃均由两紧邻且侧面相交的螺旋形曲面组成,且两螺旋形曲面相交处形成该螺旋切削刃的刃口。

13.其进一步的技术方案是:

14.所述螺旋切削刃的刀尖角γ为68

°‑

85

°

,且螺旋切削刃前角x为2

°‑8°

,且螺旋切削刃后角n为3

°‑

15

°

。

15.其进一步的技术方案是:

16.所述端面刃的端面刃前角自铣刀的中心轴线处开始沿径向由负变正并渐次变大,且端面刃后角α为2

°‑

12

°

,且端面刃副后角β为8

°‑

30

°

。

17.其进一步的技术方案是:

18.所述端面刃的刃长各不相同,且端面刃依刃长的不同存在0.03mm-0.08mm的刃高。

19.其进一步的技术方案是:

20.若干条所述端面刃中有一条端面刃的刃长经过该铣刀的中心轴线。

21.其进一步的技术方案是:

22.所述贯通螺旋孔的导程lp为π

×

d/tg p,其中d为棒体的直径,p为螺旋切削刃的刃倾角。

23.其进一步的技术方案是:

24.所述棒体的刀柄部和切削部之间形成有砂轮越程槽,该砂轮越程槽的直径小于刀柄部和切削部的直径;所述刀柄部的外周面上开设有至少一个定位槽。

25.其进一步的技术方案是:

26.所述切削部上形成有至少两个螺旋切削刃、至少两个端面刃、至少两个螺旋排屑槽和至少两个贯通螺旋孔。

27.本实用新型的有益技术效果是:

28.1、本实用新型铣刀内部设置的贯通螺旋孔,一端开口分布于分液槽内,另一端开口分布于端面刃后角处,冷却液能够充分均匀的流经该贯通螺旋孔,且流出的冷却液能够沿排屑槽冲走切屑,从而能够均匀且快速的冷却被加工表面和刀具,并减少切屑的多次加工。

29.2、本实用新型中贯通螺旋孔为和螺旋切削刃的导程相同且数量相同的贯通螺旋孔,该贯通螺旋孔与相应的螺旋切削刃一一匹配,能够更好的对被加工表面尤其是对刀具的螺旋切削刃进行冷却,从而降低切削区域的温度,避免被加工件的表面硬化,从而能够降低切削难度。

30.3、本实用新型中螺旋排屑槽的槽面为螺旋曲面,其形状能够更加顺畅的排屑。

附图说明

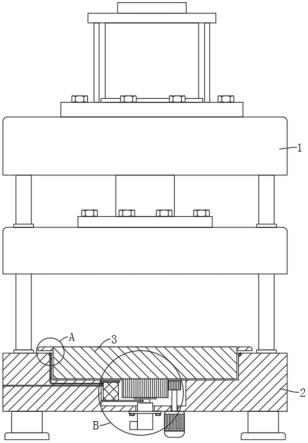

31.图1是本实用新型一实施例的立体图(三刃);

32.图2是本实用新型另一实施例的立体图(四刃);

33.图3是本实用新型一实施例的结构示意图之一(三刃);

34.图4是本实用新型一实施例的结构示意图之二(三刃);

35.图5是图3中a-a的剖面结构示意图;

36.图6是图4中b-b的剖面结构示意图;

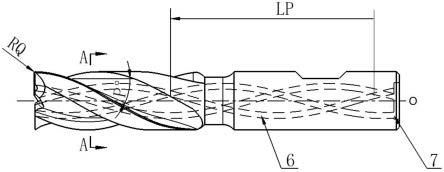

37.图7和图8是图4中切削部端面的结构示意图;

38.其中:

39.1、刀柄部;

40.2、切削部;

41.3、定位槽;

42.4、螺旋切削刃;4a、螺旋形曲面;4b、螺旋形曲面;

43.5、砂轮越程槽;

44.6、贯通螺旋孔;

45.7、分液槽;

46.8、螺旋排屑槽;8a、第一螺旋曲面;8b、第二螺旋曲面;

47.12、端面刃;

48.且,其中:

49.铣刀的中心轴线o、螺旋切削刃的刃倾角p、螺旋切削刃的刀尖角γ、螺旋切削刃前角x、螺旋切削刃后角n、螺旋切削刃后角的宽度t3、端面刃后角α、端面刃副后角β、端面刃后角的宽度t1、端面刃的刃长e1、e2、e3和en;刃高w1、w2。

具体实施方式

50.为了能够更清楚了解本实用新型的技术手段,并可依照说明书的内容予以实施,下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述,以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

51.本具体实施例详细记载了一种带螺旋冷却孔的铣刀。该铣刀的主体为由硬质合金材料制备而成的一体成型的棒体,该棒体可以是多种形状,本具体实施例中为以o为中心轴线的大体呈圆柱状的棒体。

52.棒体的一端形成刀柄部1,该刀柄部主要用于与机床的主轴连接。本具体实施例中刀柄部1呈圆柱状结构,其中刀柄部1的端面外圆周边缘处形成有倒角,该倒角的设置便于刀柄部安装时进行导向。在刀柄部1的外周面上还可以开设有至少一个定位槽3,该定位槽3一般设置于大直径的铣刀上,其能够使大直径铣刀增加扭矩,从而降低刀具在使用时的震动。此外,刀柄部的端面上形成有一沿轴向内凹的分液槽7。

53.棒体的另一端形成切削部2,该切削部主要用于对工件进行铣削加工,其主要能够沿该棒体的轴向进行进给动作和绕棒体的中心轴线进行旋转动作。切削部2的外圆周面上均匀间隔设置有若干呈螺旋形排布的螺旋切削刃4,两相邻螺旋切削刃4之间形成有螺旋排屑槽8。

54.其中,每个螺旋切削刃4均由两紧邻且侧面相交的螺旋形曲面4a和4b组成,且两螺旋形曲面相交处形成该螺旋切削刃4的刃口。每个螺旋切削刃4的刃倾角记作p,该螺旋切削刃4的刀尖角γ为68

°‑

85

°

,刀尖角在该范围内能够兼顾螺旋切削刃的强度和锋利程度;螺旋切削刃前角x为2

°‑8°

,其结合前述的刀尖角的设置能够进一步保证螺旋切削刃的锋利程

度;螺旋切削刃后角n为3

°‑

15

°

,且螺旋切削刃后角的宽度记作t3。

55.其中,每个螺旋排屑槽8均包括一由多段圆弧平滑连接组成的第一螺旋曲面8a和紧邻螺旋切削刃4的第二螺旋曲面8b,其中第一螺旋曲面8a的截面呈抛物线形,第二螺旋曲面8b的截面呈直线形。更具体的,螺旋排屑槽8是由包括re在内的多段圆弧平滑连接组成的曲面,以其合理平衡螺旋排屑槽8的大小与螺旋切削刃4的强度。

56.切削部2的端面上形成有与螺旋切削刃4数量相同且对应设置的端面刃12,螺旋切削刃4的尾端沿螺旋方向经由rq弧段与对应的端面刃12相连,其中螺旋切削刃4和对应的端面刃12之间以圆弧段相连,能够增加刀尖的强度,从而减小刀尖崩刃的情况出现,能够延长铣刀的使用寿命。

57.其中,端面刃12的端面刃前角与螺旋切削刃4的刃倾角p相关联,该端面刃前角自铣刀的中心轴线处开始沿径向由负变正并渐次变大;端面刃后角α为2

°‑

12

°

,且端面刃副后角β为8

°‑

30

°

,其中端面刃后角α的宽度记作t1。

58.其中,端面刃的刃长各不相同,且端面刃依刃长的不同存在0.03mm-0.08mm的刃高。本具体实施例中,端面刃的刃长分别记作e1、e2、e3

……

en,端面刃12依各刃长的不同在轴向方向上有一定的高度差,将该高度差记作刃高,如记作刃高w1、w2,参见说明书附图4中所示。在设计端面刃时,合理选择配置刃长与刃高,使端面刃12在进行切削加工时,各切削刃切削部位合理分配,从而使各切削刃受力均匀。此外,若干条端面刃12中有一条端面刃的刃长经过该铣刀的中心轴线,本具体实施例中为刃长e1过刀具中心轴线,这样能够实现端面刃的钻削加工。

59.圆柱状棒体的刀柄部1和切削部2之间形成有砂轮越程槽5,该砂轮越程槽5的直径小于刀柄部1和切削部2的直径。

60.铣刀内部沿轴向开设有与螺旋切削刃4的数量相等,且与螺旋切削刃4的导程相同的贯通螺旋孔6,每个贯通螺旋孔6的一端均开口于分液槽7内,且该贯通螺旋孔6的另一端开口于切削部2端面上端面刃12的端面刃后角α处。其中,贯通螺旋孔的导程lp为π

×

d/tg p,其中d为棒体的直径,p为螺旋切削刃的刃倾角。使用时,具有一定压强和流量的冷却液先进入分液槽7,并铺满该分液槽,然后从位于分液槽7内的贯通螺旋孔6的开口端充分、均匀的流入各个贯通螺旋孔,流经贯通螺旋孔内部后,从位于端面刃后角处的贯通螺旋孔的开口端处流出,带走热量并冷却被加工表面和刀具,并能够从刀具端部开始冲走切屑,减少切屑的多次加工。

61.此外,为了提高刀具刃口的强度和切削加工的稳定性,可以对刀具的刃口进行钝化,如说明书附图6中所示的rn和rm;且为了提高刀具整体的表面硬度并降低摩擦系数,可以在刀具的切削部位进行涂层。

62.本具体实施例中切削部2上形成有至少两个螺旋切削刃4、至少两个端面刃12、至少两个螺旋排屑槽8和至少两个贯通螺旋孔6。其中说明书附图1和附图3-8均为三个螺旋切削刃的情况,说明书附图2为四个螺旋切削刃的情况。

63.以上所述仅是本实用新型的优选实施方式,并不用于限制本实用新型,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变型,这些改进和变型也应视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。