1.本实用新型涉及注塑设备技术领域,特别是涉及一种高耐热玻纤材料中框注塑结构件。

背景技术:

2.玻璃纤维是一种性能优异的无机非金属材料,种类繁多,优点是绝缘性好、耐热性强、抗腐蚀性好、机械强度高,但缺点是性脆,耐磨性较差,注塑成型件在成型完成后,上下模具分离,需要将成型的结构件移除以继续进行下一次注塑;

3.如中国专利公开了:一种高光精密热流道注塑成型结构件,公开号:cn213382682u,下端的定位板转动带动下模具翻转使成型结构件自动脱落掉入圆圈,然后从滑坡滑出,完成自动脱模的流程,不消耗额外能源,相比常见的手动脱模提高了成型结构件的出件效率,上端的定位板贴合下端定位板使下模具保持横平可以进行下一次正常注塑过程,自动复位,可以重复完成自动脱模和复位,不需要操作人员干预,减小了操作人员的工作负担;

4.以高耐热玻纤材料作为原料的中框在注塑成型后,需要解开注塑外壳的连接,再分离两个注塑模具,才能完成脱模,需要两步分开进行,因此提出一种高耐热玻纤材料中框注塑结构件,达到脱模和分离同时进行的效果。

技术实现要素:

5.为了克服现有技术的不足,本实用新型提供一种高耐热玻纤材料中框注塑结构件。

6.为解决上述技术问题,本实用新型提供如下技术方案:一种高耐热玻纤材料中框注塑结构件,包括两个注塑外壳,两个所述注塑外壳合并时组成完整的注塑模具,两个所述注塑外壳的顶部均固定连接有连接块,两个所述连接块的上端铰接,两个所述注塑外壳的前表面均固定连接有限位条,位于右端的所述注塑外壳的右表面设置有限制机构,所述限制机构包括两个套块,位于后端的所述套块的上下面均固定连接有竖片,两个所述竖片的中间部分均开设有圆槽,两个所述限位条之间设置有转动机构。

7.作为本实用新型的一种优选技术方案,所述转动机构包括移动架和卡杆,所述移动架上表面固定连接有竖架一,所述竖架一朝向注塑外壳的面转动连接有转杆,所述转杆的后端固定连接有转架。

8.作为本实用新型的一种优选技术方案,所述竖架一的后表面固定连接有连接架,所述竖架一的下端开设有弧形槽,所述弧形槽内活动套接有弧形杆。

9.作为本实用新型的一种优选技术方案,所述弧形杆的杆面活动套接有弹簧一,所述弧形杆的两端分别固定连接有挡块和竖架二,所述竖架二朝向注塑外壳的面固定连接有插杆。

10.作为本实用新型的一种优选技术方案,所述弹簧一的两端分别与挡块和竖架二固

定连接,所述卡杆的两端分别固定连接有短杆和长杆,所述长杆的上下面均固定连接有固定片。

11.作为本实用新型的一种优选技术方案,两个所述固定片的后表面均固定连接有圆杆,两个所述圆杆的杆面均活动套接有弹簧二,两个所述弹簧二的前端分别与两个固定片固定连接,两个所述弹簧二的后端分别与两个竖片固定连接。

12.与现有技术相比,本实用新型能达到的有益效果是:

13.其一,通过移动移动架,使得转架卡入两个限位条之间,使得插杆推动长杆在套块内移动,使得短杆不再限制两个注塑外壳的分离,此时通过驱动电机带动转杆转动,使得转架将两个限位条撑开,从而使得两个注塑外壳分离,达到脱模和分离同时进行的效果;

14.其二,注塑外壳分离的过程中,弧形杆在弧形槽内滑动,使得两个注塑外壳的分离不影响卡杆的位置,避免注塑外壳的分离受到阻碍。

附图说明

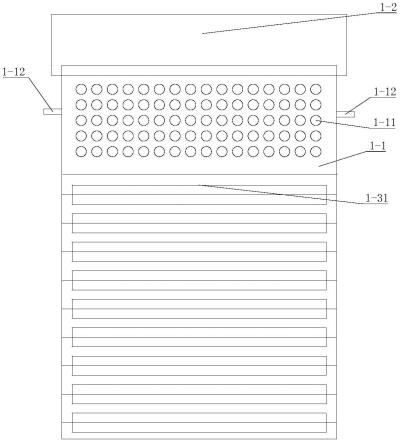

15.图1为本实用新型的整体结构示意图;

16.图2为本实用新型中注塑外壳的结构示意图;

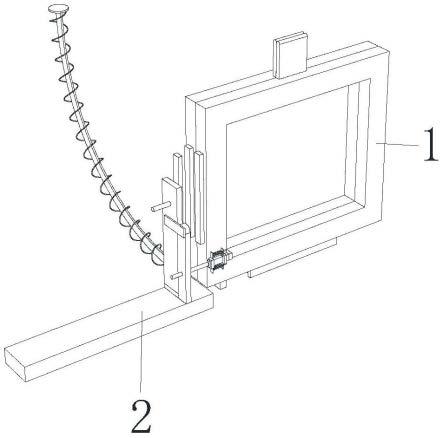

17.图3为本实用新型中移动架的结构示意图;

18.图4为本实用新型中卡杆的结构示意图;

19.图5为本实用新型中套块的结构示意图。

20.其中:1、注塑外壳;2、移动架;3、套块;4、限位条;5、圆槽;6、竖片;7、连接块;8、竖架二;9、插杆;10、弧形槽;11、卡杆;12、转杆;13、转架;14、连接架;15、挡块;16、竖架一;17、弹簧一;18、弧形杆;19、圆杆;20、弹簧二;21、固定片;22、长杆;23、短杆。

具体实施方式

21.为了使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施例,进一步阐述本实用新型,但下述实施例仅仅为本实用新型的优选实施例,并非全部。基于实施方式中的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得其它实施例,都属于本实用新型的保护范围。下述实施例中的实验方法,如无特殊说明,均为常规方法,下述实施例中所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

22.如图1-图5所示,一种高耐热玻纤材料中框注塑结构件,包括两个注塑外壳1,两个注塑外壳1合并时组成完整的注塑模具,两个注塑外壳1的顶部均固定连接有连接块7,两个连接块7的上端铰接,两个注塑外壳1的前表面均固定连接有限位条4,位于右端的注塑外壳1的右表面设置有限制机构,限制机构包括两个套块3,两个限位条4之间设置有转动机构,位于后端的套块3的上下面均固定连接有竖片6,两个竖片6的中间部分均开设有圆槽5,转动机构包括移动架2和卡杆11,移动架2上表面固定连接有竖架一16,竖架一16朝向注塑外壳1的面转动连接有转杆12,转杆12的后端固定连接有转架13,竖架一16的后表面固定连接有连接架14,竖架一16的下端开设有弧形槽10,弧形槽10内活动套接有弧形杆18,弧形杆18的杆面活动套接有弹簧一17,弧形杆18的两端分别固定连接有挡块15和竖架二8,竖架二8朝向注塑外壳1的面固定连接有插杆9,弹簧一17的两端分别与挡块15和竖架二8固定连接,

卡杆11的两端分别固定连接有短杆23和长杆22,长杆22的上下面均固定连接有固定片21;

23.两个固定片21的后表面均固定连接有圆杆19,通过移动移动架2,使得转架13卡入两个限位条4之间,使得插杆9推动长杆22在套块3内移动,使得短杆23不再限制两个注塑外壳1的分离,此时通过驱动电机带动转杆12转动,使得转架13将两个限位条4撑开,从而使得两个注塑外壳1分离,达到脱模和分离同时进行的效果,注塑外壳1分离的过程中,弧形杆18在弧形槽10内滑动,使得两个注塑外壳1的分离不影响卡杆11的位置,避免注塑外壳1的分离受到阻碍,两个圆杆19的杆面均活动套接有弹簧二20,两个弹簧二20的前端分别与两个固定片21固定连接,两个弹簧二20的后端分别与两个竖片6固定连接。

24.在使用时,通过移动移动架2,使得转架13卡入两个限位条4之间,使得插杆9推动长杆22在套块3内移动,使得短杆23不再限制两个注塑外壳1的分离,此时通过驱动电机带动转杆12转动,使得转架13将两个限位条4撑开,从而使得两个注塑外壳1分离,达到脱模和分离同时进行的效果,注塑外壳1分离的过程中,弧形杆18在弧形槽10内滑动,使得两个注塑外壳1的分离不影响卡杆11的位置,避免注塑外壳1的分离受到阻碍。

25.上面结合附图对本实用新型的实施方式作了详细说明,但是本实用新型并不限于此,在所属技术领域的技术人员所具备的知识范围内,在不脱离本实用新型宗旨的前提下还可以作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。