1.本发明涉及材料糙化处理技术领域,具体为铝合金材料糙化处理装置及其工艺。

背景技术:

2.高速运动的弹丸流速连续冲击被强化工件表面时,会迫使靶材表面和表层在循环性变形过程中发生以下变化:

3.1、显微组织结构发生改性;

4.2、非均匀的塑变外表层引入残余压应力,内表层产生残余拉应力;

5.3、外表面粗糙度发生变化;

6.可提高材料/零件疲劳断裂抗力,防止疲劳失效,塑性变形与脆断,提高疲劳寿命。

7.现有的糙化处理装置在使用的过程中,弹丸会存在一定的损耗,而不同尺寸的弹丸在加工时所产生的作用力也不同,当钢丸的体积较小时,此时的钢丸在冲击材料的表面时已无法使工件的表面达到所需的粗糙度,难以使得材料的待加工面产生合格的循环形变,此时对材料的加工难以提高材料的疲劳寿命。

8.因此,设计减少对材料所造成的损伤和提高相应的加工质量的铝合金材料糙化处理装置及其工艺是很有必要的。

技术实现要素:

9.本发明的目的在于提供铝合金材料糙化处理装置及其工艺,以解决上述背景技术中提出的问题。

10.为了解决上述技术问题,本发明提供如下技术方案:铝合金材料糙化处理装置及其工艺,包括支撑架以及数据管理模块,其特征在于:所述支撑架的顶部固定安装有加工仓,所述支撑架的外侧设置有储存罐,所述储存罐的内部储存有若干钢丸,所述储存罐的内部开设有输出泵,所述加工仓的顶部固定安装有增压泵,所述增压泵的顶部开设有固定箱,所述增压泵的进料端与固定箱的底部贯穿,所述固定箱的顶部外侧管道连接有传输管,所述输出泵的输出端与传输管的末端管道连接,所述加工仓的内部左右两侧分别固定安装有驱动气缸,两组所述驱动气缸的输出端分别传动连接有固定板,所述加工仓的内侧固定安装有喷头,所述增压泵的输出端与喷头的顶部管道连接。

11.根据上述技术方案,所述加工仓的外部左侧轴承连接有活动门,所述加工仓的底部设置有收集槽,所述收集槽的底部固定安装有过滤器,所述过滤器的底部固定安装有收集仓,所述过滤器的过滤孔径设置为钢丸的最小标准直径,所述收集槽的左侧管道连接有回料管,所述回料管的内部开设有导料泵,所述回料管的末端与储存罐的内部管道连接,所述喷头的右侧固定安装有测距探头,所述固定箱的内部开设有若干组激光扫描器。

12.根据上述技术方案,所述数据管理模块包括有数据检测模块以及数据处理模块,所述数据检测模块用于对设备运行过程中的数据信息进行检测,并将检测到的数据信息传入数据处理模块,所述数据处理模块用于对接收到的数据信息进行分析处理,并通过处理

结果对设备进行控制。

13.根据上述技术方案,所述数据检测模块包括有密度检测单元、粗糙度检测单元以及距离检测单元,所述密度检测单元位于若干组激光扫描器的内部,用于对固定箱内部所放置钢丸的排列密度进行检测,具体地,若干组激光扫描器在固定箱的内部向水平方向输出光线,其中被遮挡光线的越多时,所检测区域部分的钢丸排列密度较为密集,反之被遮挡的光线越少时,所检测区域部分的钢丸排列密度较为稀疏,通过对若干组激光扫描器所检测到的数据信息进行分析,即可判断出固定箱内部所放置钢丸的排列密度,所述粗糙度检测单元位于两组固定板的外侧,用于对两组固定板所固定材料的表面光洁度进行检测,所述距离检测单元位于测距探头的内部,用于对材料与喷头的距离进行检测。

14.根据上述技术方案,所述数据处理模块包括有筛选模块,所述筛选模块电连接有计算模块,所述计算模块电连接有审计模块,所述审计模块电连接有控制模块,所述筛选模块用于对接收到的数据信息进行分筛,使其相互对应,并将分筛结果传入计算模块,所述计算模块用于对接收到的数据信息进行计算,并将计算结果传入审计模块,所述审计模块用于对接收到的数据信息进行对比判断,并将审计结果传入控制模块,所述控制模块与输出泵、增压泵、驱动气缸以及导料泵电连接,用于通过接收到的数据信息对输出泵、增压泵、驱动气缸以及导料泵进行控制,对材料进行糙化处理。

15.根据上述技术方案,所述铝合金材料在加工过程中糙化处理的步骤为:

16.步骤a、操作人员打开活动门,将待加工的材料放置于两组固定板的内侧,通过控制模块驱动两组驱动气缸进行工作,将两组固定板向内推动,对待加工的材料进行固定,保持待加工面朝上放置,同时将活动门关闭;

17.步骤b、控制模块驱动输出泵,将储存罐内部所存放的钢丸通过传输管输送入固定箱的内部;

18.步骤c、数据检测模块在此过程中对固定箱内部所放置钢丸的排列密度、材料的表面光洁度以及材料与喷头的距离进行检测,并将检测到的数据信息传入筛选模块;

19.步骤d、筛选模块对接收到的数据信息进行分筛,使其相互对应,并将分筛结果传入计算模块;

20.步骤e、计算模块对接收到的数据信息进行计算,并将计算结果传入审计模块;

21.步骤f、审计模块对接收到的数据信息进行对比判断,并将审计结果传入控制模块;

22.步骤g、控制模块根据接收到的数据信息对增压泵进行控制,对其输出功率进行调整,将固定箱内部的钢丸通过喷头喷出,对材料的待加工面进行糙化;

23.步骤h、完成糙化后的加工仓内部钢丸通过收集槽落至过滤器的顶部,体积小于过滤器孔径的钢丸落入收集仓的内部,操作人员后续对其进行集中收集,体积大于过滤器孔径的钢丸堆积于过滤器的顶部,控制模块驱动导料泵进行工作,将收集槽顶部所堆积的钢丸通过回料管输送入储存罐的内部;

24.步骤i、操作人员打开活动门,通过控制模块驱动两组驱动气缸进行工作,将两组固定板向外推动,将加工完成后的材料取出;

25.步骤j、循环步骤a至步骤i,对若干组材料进行糙化处理。

26.根据上述技术方案,所述步骤d中,筛选模块将增压泵的初始输出功率记载为f0,

将固定箱内部所放置钢丸当前的排列密度记载为βn,将固定箱内部放置满标准尺寸钢丸时的排列密度记载为β0,将若干组材料的不同表面光洁度分别记载为y1、y2、

……

、yn,并通过计算模块计算出相应的平均值将若干组材料与喷头的不同距离分别记载为l1、l2、

……

、ln,并通过计算模块计算出相应的平均值

27.根据上述技术方案,所述步骤e中,增压泵所需调整输出功率的计算公式为:

[0028][0029]

其中,f

变

为增压泵所需调整的输出功率,通过增压泵的初始输出功率、固定箱内部钢丸的排列密度、材料的表面光洁度以及材料与喷头的距离,可以计算出增压泵所需调整的输出功率。

[0030]

根据上述技术方案,具体的审计过程为:

[0031]

当f

变

>f0时,判断需要回到步骤c,对检测到的数据信息进行分析判断,对钢丸或是工件进行调整,避免增压泵采用过大的输出功率进行工作,减少对设备所造成的损伤。

[0032]

与现有技术相比,本发明所达到的有益效果是:本发明在使用的过程中,通过对增压泵的输出功率进行调整,可以在钢丸的平均体积较小时增大增压泵的输出功率,以保证此时的钢丸在冲击材料的表面时可以使工件的表面达到所需的粗糙度,使得材料的待加工面产生合格的循环形变,提高材料的疲劳寿命。

附图说明

[0033]

附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

[0034]

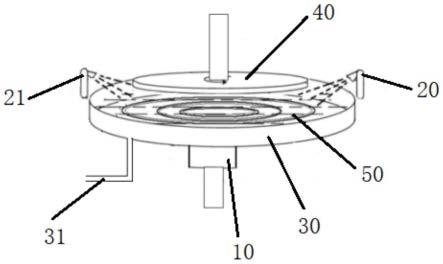

图1是本发明的整体结构示意图;

[0035]

图2是本发明的加工仓具体位置示意图;

[0036]

图3是本发明的固定箱内部结构示意图;

[0037]

图4是本发明的加工仓内部结构示意图;

[0038]

图5是本发明的模块连接结构示意图;

[0039]

图中:1、支撑架;2、加工仓;3、储存罐;4、输出泵;5、增压泵;6、固定箱;7、传输管;8、驱动气缸;9、固定板;10、喷头;11、收集槽;12、过滤器;13、收集仓;14、回料管;15、活动门;16、测距探头;17、激光扫描器。

具体实施方式

[0040]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0041]

请参阅图1-5,本发明提供技术方案:铝合金材料糙化处理装置及其工艺,包括支撑架1以及数据管理模块,其特征在于:支撑架1的顶部固定安装有加工仓2,支撑架1的外侧设置有储存罐3,储存罐3的内部储存有若干钢丸,储存罐3的内部开设有输出泵4,加工仓2

的顶部固定安装有增压泵5,增压泵5的顶部开设有固定箱6,增压泵5的进料端与固定箱6的底部贯穿,固定箱6的顶部外侧管道连接有传输管7,输出泵4的输出端与传输管7的末端管道连接,加工仓2的内部左右两侧分别固定安装有驱动气缸8,两组驱动气缸8的输出端分别传动连接有固定板9,加工仓2的内侧固定安装有喷头10,增压泵5的输出端与喷头10的顶部管道连接,该装置在使用的过程中,输出泵用于将储存罐内部所储存的钢丸通过传输管输送入固定箱的内部,增压泵用于将固定箱内部的钢丸通过喷头以一定的冲击力向下冲击,对待加工材料的待加工面进行糙化处理,驱动气缸用于控制固定板进行移动,对待加工材料进行固定;

[0042]

加工仓2的外部左侧轴承连接有活动门15,加工仓2的底部设置有收集槽11,收集槽11的底部固定安装有过滤器12,过滤器12的底部固定安装有收集仓13,过滤器12的过滤孔径设置为钢丸的最小标准直径,收集槽11的左侧管道连接有回料管14,回料管14的内部开设有导料泵18,回料管14的末端与储存罐3的内部管道连接,喷头10的右侧固定安装有测距探头16,固定箱6的内部开设有若干组激光扫描器17,该装置在使用时,收集槽用于对加工完成后的钢丸进行收集,过滤器用于对收集槽所收集的钢丸进行过滤,导料泵用于将收集槽无法过滤的钢丸通过回料管输送入储存罐的内部;

[0043]

数据管理模块包括有数据检测模块以及数据处理模块,数据检测模块用于对设备运行过程中的数据信息进行检测,并将检测到的数据信息传入数据处理模块,数据处理模块用于对接收到的数据信息进行分析处理,并通过处理结果对设备进行控制;

[0044]

数据检测模块包括有密度检测单元、粗糙度检测单元以及距离检测单元,密度检测单元位于若干组激光扫描器17的内部,用于对固定箱6内部所放置钢丸的排列密度进行检测,具体地,若干组激光扫描器17在固定箱6的内部向水平方向输出光线,其中被遮挡光线的越多时,所检测区域部分的钢丸排列密度较为密集,反之被遮挡的光线越少时,所检测区域部分的钢丸排列密度较为稀疏,通过对若干组激光扫描器17所检测到的数据信息进行分析,即可判断出固定箱6内部所放置钢丸的排列密度,粗糙度检测单元位于两组固定板9的外侧,用于对两组固定板9所固定材料的表面光洁度进行检测,距离检测单元位于测距探头16的内部,用于对材料与喷头10的距离进行检测;

[0045]

数据处理模块包括有筛选模块,筛选模块电连接有计算模块,计算模块电连接有审计模块,审计模块电连接有控制模块,筛选模块用于对接收到的数据信息进行分筛,使其相互对应,并将分筛结果传入计算模块,计算模块用于对接收到的数据信息进行计算,并将计算结果传入审计模块,审计模块用于对接收到的数据信息进行对比判断,并将审计结果传入控制模块,控制模块与输出泵4、增压泵5、驱动气缸8以及导料泵18电连接,用于通过接收到的数据信息对输出泵4、增压泵5、驱动气缸8以及导料泵18进行控制,对材料进行糙化处理;

[0046]

铝合金材料在加工过程中糙化处理的步骤为:

[0047]

步骤a、操作人员打开活动门15,将待加工的材料放置于两组固定板9的内侧,通过控制模块驱动两组驱动气缸8进行工作,将两组固定板9向内推动,对待加工的材料进行固定,保持待加工面朝上放置,同时将活动门15关闭;

[0048]

步骤b、控制模块驱动输出泵4,将储存罐3内部所存放的钢丸通过传输管7输送入固定箱6的内部;

[0049]

步骤c、数据检测模块在此过程中对固定箱6内部所放置钢丸的排列密度、材料的表面光洁度以及材料与喷头的距离进行检测,并将检测到的数据信息传入筛选模块;

[0050]

步骤d、筛选模块对接收到的数据信息进行分筛,使其相互对应,并将分筛结果传入计算模块;

[0051]

步骤e、计算模块对接收到的数据信息进行计算,并将计算结果传入审计模块;

[0052]

步骤f、审计模块对接收到的数据信息进行对比判断,并将审计结果传入控制模块;

[0053]

步骤g、控制模块根据接收到的数据信息对增压泵5进行控制,对其输出功率进行调整,将固定箱6内部的钢丸通过喷头10喷出,对材料的待加工面进行糙化;

[0054]

步骤h、完成糙化后的加工仓2内部钢丸通过收集槽11落至过滤器12的顶部,体积小于过滤器12孔径的钢丸落入收集仓13的内部,操作人员后续对其进行集中收集,体积大于过滤器12孔径的钢丸堆积于过滤器12的顶部,控制模块驱动导料泵18进行工作,将收集槽11顶部所堆积的钢丸通过回料管14输送入储存罐3的内部;

[0055]

步骤i、操作人员打开活动门15,通过控制模块驱动两组驱动气缸8进行工作,将两组固定板9向外推动,将加工完成后的材料取出;

[0056]

步骤j、循环步骤a至步骤i,对若干组材料进行糙化处理;

[0057]

步骤d中,筛选模块将增压泵5的初始输出功率记载为f0,将固定箱6内部所放置钢丸当前的排列密度记载为βn,将固定箱6内部放置满标准尺寸钢丸时的排列密度记载为β0,将若干组材料的不同表面光洁度分别记载为y1、y2、

……

、yn,并通过计算模块计算出相应的平均值将若干组材料与喷头10的不同距离分别记载为l1、l2、

……

、ln,并通过计算模块计算出相应的平均值用于对材料表面进行糙化的钢丸在使用的过程中会存在一定的损耗,使得钢丸的体积不断地变小,当钢丸的体积小于其最小标准体积时,此时的钢丸在冲击材料的表面时已无法使工件的表面达到所需的粗糙度,难以使得材料的待加工面产生合格的循环形变,此时的加工难以提高材料的疲劳寿命,而当钢丸的体积大于其最小标准体积时,体积越小的钢丸在冲击材料的待加工面时,材料表层所产生的拉应力越小,此时需要提高输出泵的输出功率,使得体积较小的钢丸在冲击材料的待加工面时可以维持相应的冲击力,保证材料的加工质量,当检测到固定箱内部钢丸的排列密度越大时,此时存在较小体积的钢丸较多,增压泵所需提高的输出功率也越大,当材料的表面光洁度较低时,无需将钢丸用较大的冲击力对其进行糙化,依旧将钢丸以较大的冲击力对材料进行加工时会导致材料待加工面的粗糙度过大,进而降低所加工材料的质量,而材料表面的光洁度较高时,将钢丸用较小的冲击力对其进行加工时,会导致材料未达到所需的加工效果,此时需要增大钢丸的冲击力对材料的待加工面进行加工,以保证相应的加工质量,由于不同待加工工件的高度不同,操作人员对待加工工件进行固定的高度不同,会导致待加工面与喷头的距离也不同,而待加工面与喷头的距离越近时,喷出的钢丸对待加工面的冲击力越大,此时需要降低增压泵的输出功率,从而降低钢丸的冲击力,以避免钢丸所产生的冲击力过大而对待加工面造成一定的损伤,而待加工面与喷头的距离较远时,喷出的钢丸对待加工面的冲击力较小,此时需要增大增压泵的输出功率,提高刚玩的冲击力,进而保证对材料的加工效果;

[0058]

步骤e中,增压泵5所需调整输出功率的计算公式为:

[0059][0060]

其中,f

变

为增压泵5所需调整的输出功率,通过增压泵5的初始输出功率、固定箱6内部钢丸的排列密度、材料的表面光洁度以及材料与喷头10的距离,可以计算出增压泵5所需调整的输出功率,通过对增压泵的输出功率进行调整,可以在钢丸的平均体积较小时增大增压泵的输出功率,以保证此时的钢丸在冲击材料的表面时可以使工件的表面达到所需的粗糙度,使得材料的待加工面产生合格的循环形变,提高材料的疲劳寿命;

[0061]

步骤f中,具体的审计过程为:

[0062]

当f

变

>2f0时,判断需要回到步骤c,对检测到的数据信息进行分析判断,对钢丸或是工件进行调整,避免增压泵5采用过大的输出功率进行工作,减少对设备所造成的损伤。

[0063]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0064]

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。