1.本发明涉及烟气脱硝技术领域,具体涉及一种提高蜂窝脱硝催化剂低温活性的起活方法。

背景技术:

2.燃煤电厂烟气脱硝中普遍使用的是传统商业v2o5/wo

3-tio2催化剂,活性温度窗口在300-420℃之间,使用液氨或者尿素作为还原剂,可将烟气中no

x

还原为n2,起到脱除烟气中氮氧化物(脱硝)的作用。但是,由于新能源在电网中的比例逐渐扩大,目前国内大部分燃煤机组处于低负荷运行状态,导致脱硝烟气温度低于300℃。而且在非电力领域,例如钢铁、建材、有色金属、石油、化工、焦化等工业窑炉排放的烟气温度也普遍低于300℃。

3.烟气温度的降低虽然不会对脱硫、除尘装置的脱除效率产生影响,但是脱硝装置的核心脱硝催化剂在烟气温度较低时脱硝活性比较差,不仅会造成脱硝效率不达标,还易生成黏附性强的硫酸氢铵腐蚀、堵塞催化剂及下游设备。

4.除此之外,脱硝催化剂的脱硝活性还与烟气组成有关。当烟气中so2浓度超过3000mg/nm3时,脱硝催化剂在使用过程中容易发生硫中毒,不仅脱硝活性差,而且使用寿命短。

5.为了解决脱硝催化剂低温活性差的问题,可以采用烟气再加热的脱硝工艺,但是,这种方法会导致能源消耗增大,不适合工业化推广。也可以通过增加脱硝催化剂中活性组分钒的含量提高脱硝催化剂的低温活性,但是,这种方法会导致so2/so3氧化率超过国家标准,容易生成硫酸氢铵,影响催化剂活性和机组运行。

6.cn109433011a公开了一种基于催化剂硫酸氢铵中毒恢复特性拓宽scr脱硝低负荷投运潜力的方法,属于催化剂中毒后原位再生领域。该方法是在催化剂硫酸氢铵中毒失活后,通过提高机组负荷使得烟气升温进而使得硫酸氢氨气化从催化剂微孔内释放出来,以实现催化剂活性的恢复。但是,我国电厂需要参与深度调峰,达到稳燃负荷并网运行后,需要根据电网要求控制锅炉负荷,电厂难以自行改变锅炉负荷,因此机组负荷调节的灵活性低,实现难度较大。且该专利方法基于催化剂已经中毒后进行原位再生,而不是提高新鲜催化剂的基础活性。

7.因此,为了使得低温烟气也能达到脱硝标准,亟待提供一种提高烟气脱硝催化剂低温活性的方法。

技术实现要素:

8.本发明的目的是为了克服现有技术中存在的脱硝催化剂低温活性差的问题,提供一种提高蜂窝脱硝催化剂低温活性的起活方法,该方法可以显著改善烟气脱硝催化剂在低温运行时的活性,提高催化剂的脱硝效率和使用寿命。

9.为了实现上述目的,本发明提供了一种提高蜂窝脱硝催化剂低温活性的起活方法,所述方法包括:在催化剂存在下,将烟气进行脱硝反应的过程中,当所述烟气的温度达

到最低连续喷氨温度mot后,向所述烟气中进行喷氨,然后将所述催化剂先在t1温度下运行6-20h,之后再在t2温度下继续运行进行所述脱硝反应;其中,t1小于等于390℃,且比mot至少高30℃。

10.通过上述技术方案,本发明所具有的有益技术效果如下:

11.1)本发明提供的提高蜂窝脱硝催化剂低温活性的起活方法,使得蜂窝脱硝催化剂在250℃,低硫的烟气(so2浓度低于3000mg/nm3)中运行50h后,蜂窝脱硝催化剂的脱硝效率可保持在88%以上,衰减速率小于2.1%,脱硝催化剂不仅活性高,而且稳定性好,使用寿命长;

12.2)采用本发明所提供的起活方法对催化剂进行起活运行后,在相同条件下,与不进行高温起活的蜂窝脱硝催化剂相比,催化剂在250℃,高硫(so2浓度高于3000mg/nm3)烟气中运行1h后的脱硝效率至少提高了9%,运行50h后的衰减速率减小了至少9%;

13.2)采用本发明所提供的起活方法对催化剂进行起活运行后,脱硝催化剂的低温活性衰减速率变慢,在250℃,高水高硫的烟气中运行50h后,衰减速率低于20%,延长了催化剂的使用寿命。

具体实施方式

14.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

15.本发明提供了一种提高蜂窝脱硝催化剂低温活性的起活方法,所述方法包括:在催化剂存在下,将烟气进行脱硝反应的过程中,当所述烟气的温度达到最低连续喷氨温度mot后,向所述烟气中进行喷氨,然后将所述催化剂先在t1温度下运行6-20h,之后再在t2温度下继续运行进行所述脱硝反应;其中,t1小于等于390℃,且比mot至少高30℃。

16.其中,发明人经过研究创造性地发现,喷氨后将催化剂先在高温t1下运行一段时间进行高温起活,然后再在低温下运行,能有显著提高蜂窝脱硝催化剂在低温运行时的脱硝效率,延长催化剂的使用寿命。

17.在一个优选的实施方式中,将所述催化剂先在t1温度下运行8-16h,之后再在t2温度下继续运行进行所述脱硝反应;其中,t1小于等于380℃,且比mot至少高45℃。

18.其中,当将高温t1下运行的条件进一步限定在上述范围内时,低温下脱硝催化剂的脱硝效率最高,使用寿命最长。

19.在一个优选的实施方式中,所述mot为300℃-320℃,优选地,所述mot为305℃-315℃。

20.在一个优选的实施方式中,所述t2为230℃-280℃,优选为250℃-280℃,

21.在一个优选的实施方式中,所述烟气中,no

x

浓度为200-700mg/nm3,so2浓度为200-6000mg/nm3,nh3/no摩尔比值为0.92-1:1,o2含量为2-6%,h2o含量为2-10%。

22.其中,本发明中的烟气组成由美国万机仪器有限公司(mks instruments,inc.)生产的multigas 6030型多功能气体分析仪进行测试。如无特别说明,本发明中o2含量和h2o含量均指的是体积含量。

23.在进一步优选的实施方式中,所述烟气中,no

x

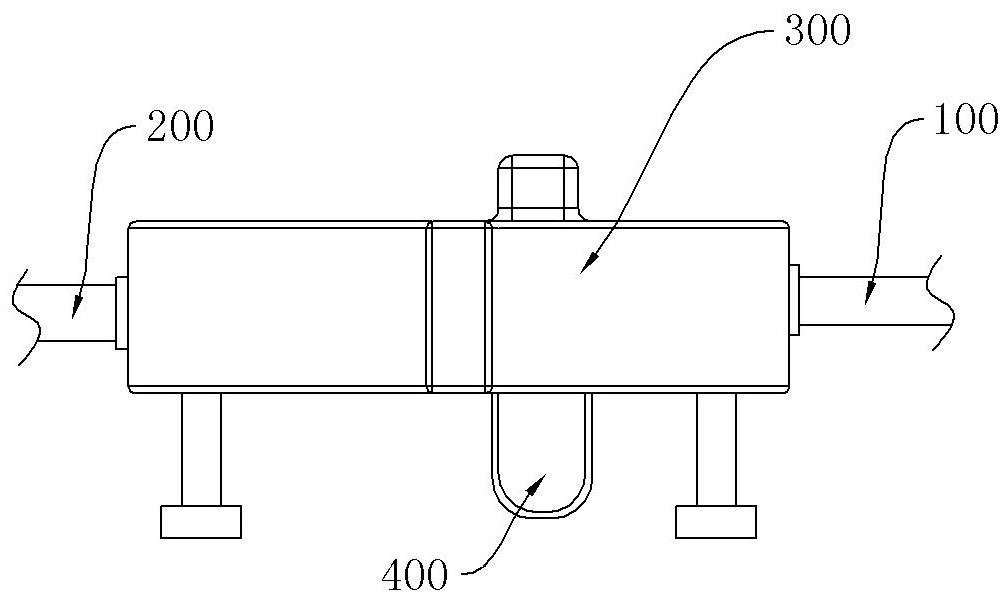

浓度为200-500mg/nm3,so2浓度为200-3000mg/nm3,nh3/no摩尔比值为0.97-1:1,o2含量为3-4.5%,h2o含量为2-8%。

24.在一个优选的实施方式中,所述烟气中,灰尘浓度≤20g/nm3,优选≤12g/nm3。

25.本发明中,灰尘浓度依据崂应3012h自动烟尘(气)测试仪进行测试。

26.在一个优选的实施方式中,所述烟气经过脱硝催化剂时的空速为2000-10000h-1

,优选为3000-5000h-1

。

27.在一个优选的实施方式中,本发明对脱硝催化剂不做特殊限定,本领域常用的脱硝催化剂均可应用到本发明中。优选地,所述蜂窝脱硝催化剂活性组分为v2o5,活性助剂为moo3、wo3中的至少一种,载体为tio2。

28.在一个优选的实施方式中,以脱硝催化剂总质量100%计算,所述脱硝催化剂中含有0.4-1.6wt%v2o5,0-7wt%wo3,0-5wt%moo3,91-98wt%tio2。

29.在一个优选的实施方式中,所述方法包括:在催化剂存在下,将烟气进行脱硝反应的过程中,当所述烟气的温度达到最低连续喷氨温度mot后,向所述烟气中进行喷氨,然后将所述催化剂先在t1温度下运行6-20h,之后并入电网,再在t2温度下继续运行进行所述脱硝反应。

30.在本发明中,将脱硝催化剂高温起活后,再根据电网要求调整t2温度,可使得脱硝催化剂在t2温度下保持较高的脱硝活性和较长的使用寿命。

31.以下将通过实施例对本发明进行详细描述。

32.实施例1

33.将蜂窝脱硝催化剂(v2o5含量为1.4%,moo3含量为3%,wo3含量为2%,切割为25mm

×

25mm

×

200mm)装入微型反应器中,之后通入模拟烟气,ghsv=3000h-1

;最低连续喷氨温度mot=308℃,待烟气温度达到308℃后进行喷氨,之后继续升温至t1,t1=360℃,在360℃下运行15h进行起活,然后降温至t2,t2=250℃,再在250℃下继续运行50h进行脱硝反应;在250℃下运行的过程中,测试250℃下运行1h后和运行50h后的瞬时脱硝效率,运行1h后的瞬时脱硝效率记作η0,运行50h后的瞬时脱硝效率记作η,计算250℃下催化剂的低温活性衰减速率α,定义α=(η

0-η)/η0*100%。测试结果如表1所示。

34.其中,模拟烟气组成如下:no=200mg/nm3,so2=1500mg/nm3,nh3/no摩尔比为1,o2=3%,h2o=8%,n2作为平衡气;灰尘浓度为12g/nm3。

35.实施例2

36.将蜂窝脱硝催化剂(v2o5含量为1.5%,moo3含量为5%,wo3含量为2%,规格为25mm

×

25mm

×

200mm)装入微型反应器中,之后通入模拟烟气,ghsv=4000h-1

;最低连续喷氨温度mot=310℃,待烟气温度达到310℃后进行喷氨,之后继续升温至t1,t1=370℃,在370℃下运行8h进行起活,然后降温至t2,t2=250℃,再在250℃下继续运行50h进行脱硝反应;在250℃下运行的过程中,测试250℃下运行1h后和运行50h后的瞬时脱硝效率,以及250℃下催化剂的低温活性衰减速率α,测试结果如表1所示。

37.其中,模拟烟气组成如下:no=400mg/nm3,so2=2000mg/nm3,nh3/no摩尔比为0.97,o2=3%,h2o=8%,n2作为平衡气,灰尘浓度为12g/nm3。

38.实施例3

39.将蜂窝脱硝催化剂(v2o5含量为1.4%,wo3含量为5%,规格为25mm

×

25mm

×

200mm)

装入微型反应器中,之后通入模拟烟气,ghsv=5000h-1

;最低连续喷氨温度mot=305℃,待烟气温度达到305℃后进行喷氨,之后继续升温至t1,t1=350℃,在350℃下运行15h进行起活,然后降温至t2,t2=250℃,再在250℃下继续运行50h进行脱硝反应;在250℃下运行的过程中,测试250℃下运行1h后和运行50h后的瞬时脱硝效率,以及250℃下催化剂的低温活性衰减速率α,测试结果如表1所示。

40.其中,模拟烟气条件如下:no=300mg/nm3,so2=1500mg/nm3,nh3/no摩尔比为1,o2=3%,h2o=5%,n2作为平衡气,灰尘浓度为12g/nm3。

41.实施例4

42.与实施例1相似,区别在于:mot=315℃,待烟气温度达到315℃后进行喷氨,模拟烟气的ghsv=8000h-1

,组成如下:no=400mg/nm3,so2=6000mg/nm3,nh3/no摩尔比为1,o2=4%,h2o=10%,n2作为平衡气,灰尘浓度为20g/nm3。

43.对比例1

44.与实施例4相似,区别在于:不进行高温起活,喷氨后立即降温至t2,t2=250℃,再在250℃下继续运行50h进行脱硝反应;在250℃下运行的过程中,测试250℃下运行1h后和运行50h后的瞬时脱硝效率,以及250℃下催化剂的低温活性衰减速率α,测试结果如表1所示。

45.对比例2

46.与实施例4相似,区别在于:改变高温起活条件,t1=400℃,在400℃下运行21h进行起活。在250℃下运行的过程中,测试250℃下运行1h后和运行50h后的瞬时脱硝效率,以及250℃下催化剂的低温活性衰减速率α,测试结果如表1所示。

47.对比例3

48.与实施例4相似,区别在于:改变高温起活条件,t1=360℃,在360℃下运行5h进行起活。在250℃下运行的过程中,测试250℃下运行1h后和运行50h后的瞬时脱硝效率,以及250℃下催化剂的低温活性衰减速率α,测试结果如表1所示。

49.表1

[0050][0051]

由表1可以看出,本发明提供的提高蜂窝脱硝催化剂低温活性的起活方法,使得蜂窝脱硝催化剂在250℃下运行1h后,脱硝效率基本保持在90%以上,催化剂低温脱硝活性高;蜂窝脱硝催化剂在250℃下运行50h后,在低硫烟气中衰减速率低于2.1%,在高硫烟气中衰减速率低于20%,催化剂的低温抗水耐高硫性能好,催化剂使用寿命长。

[0052]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。