1.本技术涉及烯烃聚合反应及催化剂领域,具体涉及一种乙烯齐聚改性助剂及烯烃齐聚用均相催化体系。本发明中的催化体系尤其适用于烯烃齐聚反应,在齐聚中具有优异的聚合活性,并能够显著提升1-己烯和1-辛烯的总收率,同时固相产物的含量也得到显著降低,1-己烯和1-辛烯的选择性也得到提升。特别地,由于齐聚改性助剂的添加,助催化剂的用量也显著降低。

背景技术:

2.线性α-烯烃是指双键在分子末端的c4及以上的直链烯烃,是一类需求量巨大的重要石油化工原料。其中,c4~c

24

的线性α-烯烃在制备低密度聚乙烯、高密度聚乙烯、高档洗涤剂、高级醇﹑高级pao润滑油、表面活性剂和油品添加剂等许多领域有着广泛的应用。目前,乙烯齐聚法是生产线性α-烯烃,尤其是c4~c

24

的线性α-烯烃的最主要和最有发展前景的方法。

3.中国专利cn201610124178.6公开了一种cr系催化剂,其使用的助催化剂甲基铝氧烷与cr系催化剂的摩尔比高达20-1500:1。文献α-二亚胺合镍氯化物/mao催化乙烯齐聚[j].大庆石油学院学报,2003(04):36-38 119报道了一种mao助催化剂催化的镍系催化体系,其聚合活性可达6

×

105g/(mol ni h),α-烯烃选择性可达82.96%,mao加入量为催化剂的100-800倍。由此可见,乙烯齐聚催化体系存在着mao用量大、反应体系活性偏低和选择性偏低的问题。由于mao结构复杂、生产技术难度大,mmao的生产完全被国外公司所垄断,国际上只有albemarle和akzonobel等少数公司生产,因此其市场价格居高不下。mmao的工业用量大,生产成本高,已经成为制约我国乙烯齐聚发展的重要因素;此外,该催化体系在齐聚过程中出现较多低聚物、异构物、固相产物,在物料输送过程中,容易堵塞管路,造成不必要的停车与检修。另外,低聚物、异构物、固相产物的存在也给后续的产物分离增加了能耗和成本。因此,副产物也成为该催化剂齐聚反应工业化的主要障碍。

[0004]

综上所述,目前乙烯齐聚制备线性α-烯烃领域在催化剂方面存在着以下几点不足:(1)催化剂的活性偏低,导致产物中杂质和灰分含量较多,影响最终产物品质;(2)1-己烯和1-辛烯(即乙烯三聚和四聚)的收率和选择性偏低;(3)助催化剂用量多为昂贵的甲基铝氧烷或改性甲基铝氧烷,且用量极大,导致成本高昂且产物中的助催化剂灰分偏高,产品的经济性有所降低;(4)产物中固相产物偏多,会导致反应釜黏釜或管道堵塞现象。

[0005]

出于对以上问题的考虑,发明人进行了研究。通过向体系中引入一种齐聚改性助剂,优选更加合适高效的催化剂体系,减少助催化剂用量的同时,可以防止反应器粘壁及管路堵塞,降低停车及清釜的频率,提高产品质量,更有效、更经济地生产目标产物,解决产物线性α-烯烃(1-己烯和1-辛烯)选择性较低和低聚物、异构物和固相产物较多的问题。

技术实现要素:

[0006]

鉴于以上现有技术的不足,本发明的目的之一在于提供一种乙烯齐聚改性助剂。

所述乙烯齐聚改性助剂选自硅氧烷类有机化合物、硅氮烷类有机化合物、醚类化合物、氟硅烷类化合物中的一种或多种,乙烯齐聚改性助剂的主体结构为笼状、半笼状、星状结构中的一种或多种,乙烯齐聚改性助剂的分子链中有机基团选自c

1-c

20

的脂肪烃基、c

1-c

20

的烷氧基、c

1-c

20

的脂环基、c

1-c

20

的脂环烷氧基、c

1-c

20

的芳氧基或c

1-c

20

的芳香烃基中的一种或多种。

[0007]

齐聚改性助剂的引入可以起到稳定主催化剂活性中心的作用,并且引入齐聚改性助剂可以增加配体结构的空间位阻,进一步阻止杂质小分子和长链分子对活性中心的进攻,抑制失活反应。长链分子难以与活性中心发生配位插入,导致低聚物和高聚物的含量显著降低,从而减轻在后续工业应用阶段中易出现的反应器粘壁和管路堵塞等现象。

[0008]

本发明的另一目的在于提供一种能够显著降低昂贵的助催化剂用量的乙烯齐聚均相催化体系。齐聚改性助剂引入后,助催化剂的用量可以减少20-90%,具有突出的技术经济性。

[0009]

根据本发明的一个方面,本发明提供了一种乙烯齐聚均相催化体系,包括以下组分:主催化剂组分a;助催化剂组分b;溶剂组分c、齐聚改性助剂组分d;其中,齐聚改性助剂组分d选自硅氧烷类有机化合物、硅氮烷类有机化合物、醚类化合物、氟硅烷类化合物中的一种或多种,齐聚改性助剂组分d的主体结构为笼状、半笼状、星状结构中的一种或多种,齐聚改性助剂组分d的分子链中有机基团选自c

1-c

20

的脂肪烃基、c

1-c

20

的烷氧基、c

1-c

20

的脂环基、c

1-c

20

的脂环烷氧基、c

1-c

20

的芳氧基或c

1-c

20

的芳香烃基中的一种或多种。

[0010]

作为本发明的优选方案,所述均相催化体系的配置方法如下:齐聚改性助剂组分d溶解于溶剂组分c中并形成均相溶液,均相溶液保持持续搅拌状态至少30min,上述均相溶液中加入一定量的主催化剂组分a并溶解,主催化剂组分a与齐聚改性助剂组分d在一定比例下以配位络合或超分子组装或共价键形式存在,上述均相溶液组分需持续搅拌至少100min,上述配置操作均在惰性气体环境下操作,所得到的均相催化体系s留存给齐聚备用。

[0011]

作为本发明的优选方案,基于上述均相催化体系的乙烯齐聚步骤如下:齐聚反应釜在真空及至少100℃的环境下烘烤至少120min,期间至少用高纯氮气或氩气切换3次,待反应釜降至反应温度t,加入适量聚合溶剂e,再加入一定量的助催化剂组分b并搅拌至少5min去除反应釜内杂质,随后加入一定量的配置后的均相催化体系s,随即通入乙烯开始齐聚反应,聚合压力为p,反应时间t后,聚合产物出料并进行产物分析。

[0012]

作为本发明的优选方案,齐聚改性助剂组分d的加入可以显著提高主催化剂的催化活性至少10%,1-己烯和1-辛烯的总收率提高1-20%,1-己烯在c6组分中的选择性提高0.5-10%,1-辛烯在c8组分中的选择性提高0.5-10%。

[0013]

作为本发明的优选方案,齐聚改性助剂组分d可以为下述硅氧烷类有机化合物通式(ⅰ)、(ⅱ)、(ⅲ)中的一种或多种:

[0014][0015]

x,y,z为0-20的整数;

[0016]

m为c或si;

[0017]

r1,r2和r3是结构相同或结构不同的有机基团,可同时存在或不同时存在(即可以为h原子),选自c1-c20的脂肪烃基、c1-c20的烷氧基、c1-c20的脂环基、c1-c20的脂环烷氧基、c1-c20的芳氧基或c1-c20的芳香烃基,优选甲基、乙基、丙基、异丙基、1-丁基、2-丁基、1-异丁基、2-异丁基、丙烯基、1-丁烯基、2-丁烯基、1-甲基丙烯基、环丙基、1-甲基环丙基、2-甲基环丙基、1-乙基环丙基、2-乙基环丙基、1-丙基环丙基、2-丙基环丙基、环丁基、1-甲基环丁基、2-甲基环丁基、1-乙基环丁基、2-乙基环丁基、1-丙基环丁基、2-丙基环丁基、环戊基、1-甲基环戊基、2-甲基环戊基、1-乙基环戊基、2-乙基环戊基、1-丙基环戊基、2-丙基环戊基、环己基、1-甲基环己基、2-甲基环己基、1-乙基环己基、2-乙基环己基、1-丙基环己基、2-丙基环己基中的至少一种;r4,r5和r6是结构相同或结构不同的有机基团,可同时存在或不同时存在(即可以为h原子),选自c1-c20的脂肪烃基、c1-c20的烷氧基、c1-c20的脂环基、c1-c20的脂环烷氧基、c1-c20的芳氧基或c1-c20的芳香烃基,优选甲基、乙基、丙基、异丙基、1-丁基、2-丁基、1-异丁基、2-异丁基、丙烯基、1-丁烯基、2-丁烯基、1-甲基丙烯基、环丙基、1-甲基环丙基、2-甲基环丙基、1-乙基环丙基、2-乙基环丙基、1-丙基环丙基、2-丙基环丙基、环丁基、1-甲基环丁基、2-甲基环丁基、1-乙基环丁基、2-乙基环丁基、1-丙基环丁基、2-丙基环丁基、环戊基、1-甲基环戊基、2-甲基环戊基、1-乙基环戊基、2-乙基环戊基、1-丙基环戊基、2-丙基环戊基、环己基、1-甲基环己基、2-甲基环己基、1-乙基环己基、2-乙基环己基、1-丙基环己基、2-丙基环己基中的至少一种;r7,r8和r9是结构相同或结构不同的有机基团,可同时存在或不同时存在(即可以为h原子),选自c1-c20的脂肪烃基、c1-c20的烷氧基、c1-c20的脂环基、c1-c20的脂环烷氧基、c1-c20的芳氧基或c1-c20的芳香烃基,优选甲基、乙基、丙基、异丙基、1-丁基、2-丁基、1-异丁基、2-异丁基、丙烯基、1-丁烯基、2-丁烯基、1-甲基丙烯基、环丙基、1-甲基环丙基、2-甲基环丙基、1-乙基环丙基、2-乙基环丙基、1-丙基环丙基、2-丙基环丙基、环丁基、1-甲基环丁基、2-甲基环丁基、1-乙基环丁基、2-乙基环丁基、1-丙基环丁基、2-丙基环丁基、环戊基、1-甲基环戊基、2-甲基环戊基、1-乙基环戊基、2-乙基环戊基、1-丙基环戊基、2-丙基环戊基、环己基、1-甲基环己基、2-甲基环己基、1-乙基环己基、2-乙基环己基、1-丙基环己基、2-丙基环己基中的至少一种。

[0018][0019]

r1,r2,r3,r4,r5,r6,r7和r8是结构相同或结构不同的有机基团,可同时存在或不同时存在(即可以为h原子),选自c1-c20的脂肪烃基、c1-c20的烷氧基、c1-c20的脂环基、c1-c20的脂环烷氧基、c1-c20的芳氧基或c1-c20的芳香烃基,优选甲基、乙基、丙基、异丙基、1-丁基、2-丁基、1-异丁基、2-异丁基、丙烯基、1-丁烯基、2-丁烯基、1-甲基丙烯基、环丙基、1-甲基环丙基、2-甲基环丙基、1-乙基环丙基、2-乙基环丙基、1-丙基环丙基、2-丙基环丙基、环丁基、1-甲基环丁基、2-甲基环丁基、1-乙基环丁基、2-乙基环丁基、1-丙基环丁基、2-丙基环丁基、环戊基、1-甲基环戊基、2-甲基环戊基、1-乙基环戊基、2-乙基环戊基、1-丙基环戊基、2-丙基环戊基、环己基、1-甲基环己基、2-甲基环己基、1-乙基环己基、2-乙基环己基、1-丙基环己基、2-丙基环己基中的至少一种。

[0020][0021]

n为整数。

[0022]

齐聚改性助剂组分d也可以为下述硅氮烷类有机化合物的通式(ⅳ)、(

ⅴ

)、(ⅵ)中的一种:

[0023][0024]

n为0-30的整数。

[0025]

r1,r2和r3是结构相同或结构不同的有机基团,可同时存在或不同时存在(即可以为h原子),选自c1-c20的脂肪烃基、c1-c20的烷氧基、c1-c20的脂环基、c1-c20的脂环烷氧基、c1-c20的芳氧基或c1-c20的芳香烃基,优选甲基、乙基、丙基、异丙基、1-丁基、2-丁基、1-异丁基、2-异丁基、丙烯基、1-丁烯基、2-丁烯基、1-甲基丙烯基、环丙基、1-甲基环丙基、2-甲基环丙基、1-乙基环丙基、2-乙基环丙基、1-丙基环丙基、2-丙基环丙基、环丁基、1-甲基环丁基、2-甲基环丁基、1-乙基环丁基、2-乙基环丁基、1-丙基环丁基、2-丙基环丁基、环戊基、1-甲基环戊基、2-甲基环戊基、1-乙基环戊基、2-乙基环戊基、1-丙基环戊基、2-丙基环戊基、环己基、1-甲基环己基、2-甲基环己基、1-乙基环己基、2-乙基环己基、1-丙基环己基、2-丙基环己基中的至少一种。

[0026][0027]

m,n为0-20的整数。

[0028]

r1,r2和r3是结构相同或结构不同的有机基团,可同时存在或不同时存在(即可以为h原子),选自c1-c20的脂肪烃基、c1-c20的烷氧基、c1-c20的脂环基、c1-c20的脂环烷氧基、c1-c20的芳氧基或c1-c20的芳香烃基。r2是同时存在或不同时存在的有机基团,选自c1-c20的脂肪烃基、c1-c20的烷氧基、c1-c20的脂环基、c1-c20的脂环烷氧基、c1-c20的芳氧基或c1-c20的芳香烃基,优选甲基、乙基、丙基、异丙基、1-丁基、2-丁基、1-异丁基、2-异丁基、丙烯基、1-丁烯基、2-丁烯基、1-甲基丙烯基、环丙基、1-甲基环丙基、2-甲基环丙基、1-乙基环丙基、2-乙基环丙基、1-丙基环丙基、2-丙基环丙基、环丁基、1-甲基环丁基、2-甲基环丁基、1-乙基环丁基、2-乙基环丁基、1-丙基环丁基、2-丙基环丁基、环戊基、1-甲基环戊基、2-甲基环戊基、1-乙基环戊基、2-乙基环戊基、1-丙基环戊基、2-丙基环戊基、环己基、1-甲基环己基、2-甲基环己基、1-乙基环己基、2-乙基环己基、1-丙基环己基、2-丙基环己基中的至少一种。

[0029][0030]

x为f、cl或br。

[0031]

r1选自c1-c20的脂肪烃基、c1-c20的烷氧基、c1-c20的脂环基、c1-c20的脂环烷氧基、c1-c20的芳氧基或c1-c20的芳香烃基。r2,r3和r4是结构相同或结构不同的有机基团,可同时存在或不同时存在(即可以为h原子),选自c1-c20的脂肪烃基、c1-c20的烷氧基、c1-c20的脂环基、c1-c20的脂环烷氧基、c1-c20的芳氧基或c1-c20的芳香烃基;r5,r6和r7是结构相同或结构不同的有机基团,可同时存在或不同时存在(即可以为h原子),选自c1-c20的脂肪烃基、c1-c20的烷氧基、c1-c20的脂环基、c1-c20的脂环烷氧基、c1-c20的芳氧基或c1-c20的芳香烃基;r8,r9和r

10

是结构相同或结构不同的有机基团,可同时存在或不同时存在(即可以为h原子),选自c1-c20的脂肪烃基、c1-c20的烷氧基、c1-c20的脂环基、c1-c20的脂环烷氧基、c1-c20的芳氧基或c1-c20的芳香烃基,优选甲基、乙基、丙基、异丙基、1-丁基、2-丁基、1-异丁基、2-异丁基、丙烯基、1-丁烯基、2-丁烯基、1-甲基丙烯基、环丙基、1-甲基环丙基、2-甲基环丙基、1-乙基环丙基、2-乙基环丙基、1-丙基环丙基、2-丙基环丙基、环丁基、1-甲基环丁基、2-甲基环丁基、1-乙基环丁基、2-乙基环丁基、1-丙基环丁基、2-丙基环丁基、环戊基、1-甲基环戊基、2-甲基环戊基、1-乙基环戊基、2-乙基环戊基、1-丙基环戊基、2-丙基环戊基、环己基、1-甲基环己基、2-甲基环己基、1-乙基环己基、2-乙基环己基、1-丙基环己基、2-丙基环己基中的至少一种。

[0032]

在本发明的方法中,所述主催化剂组分a为fe(ⅱ)、fe(ⅲ)、co(ⅱ)、co(ⅵ)、ni(ⅱ)、pd(ⅱ)、cr(ⅵ)、ti(ⅳ)、ti(ⅲ)系催化剂中的一种或多种。

[0033]

如以下列结构配体与相应fe(ⅱ)、fe(ⅲ)、co(ⅱ)、co(ⅵ)、ni(ⅱ)、pd(ⅱ)、cr

(ⅵ)、ti(ⅳ)、ti(ⅲ)配位形成的主催化剂组分a:

[0034]

mcl

x

,

[0035]

m为fe(ⅱ)、fe(ⅲ)、co(ⅱ)、co(ⅵ)、ni(ⅱ)、pd(ⅱ)、cr(ⅵ)、ti(ⅳ)、ti(ⅲ)中的至少一种;

[0036]

r1、r2为h、c

1-c

20

的烃基,优选h、甲基、乙基、丙基、1-丁基、2-丁基、1-异丁基、2-异丁基中的至少一种;r3为选自c

1-c

20

的脂肪烃基、c

1-c

20

的烷氧基、c

1-c

20

的脂环基、c

1-c

20

的脂环烷氧基、c

1-c

20

的芳氧基或c

1-c

20

的芳香烃基,优选甲基、乙基、丙基、异丙基、1-丁基、2-丁基、1-异丁基、2-异丁基、丙烯基、1-丁烯基、2-丁烯基、1-甲基丙烯基、环丙基、1-甲基环丙基、2-甲基环丙基、1-乙基环丙基、2-乙基环丙基、1-丙基环丙基、2-丙基环丙基、环丁基、1-甲基环丁基、2-甲基环丁基、1-乙基环丁基、2-乙基环丁基、1-丙基环丁基、2-丙基环丁基、环戊基、1-甲基环戊基、2-甲基环戊基、1-乙基环戊基、2-乙基环戊基、1-丙基环戊基、2-丙基环戊基、环己基、1-甲基环己基、2-甲基环己基、1-乙基环己基、2-乙基环己基、1-丙基环己基、2-丙基环己基中的至少一种。

[0037]

主催化剂组分a也可以为fe(ⅱ)、fe(ⅲ)、co(ⅱ)、co(ⅵ)、ni(ⅱ)、pd(ⅱ)、cr(ⅵ)、ti(ⅳ)、ti(ⅵ)中心原子与具有下式的配体形成的主催化剂。

[0038][0039]

r选自c

1-c

20

的脂肪烃基、c

1-c

20

的烷氧基、c

1-c

20

的脂环基、c

1-c

20

的脂环烷氧基、c

1-c

20

的芳氧基或c

1-c

20

的芳香烃基,优选甲基、乙基、丙基、异丙基、1-丁基、2-丁基、1-异丁基、2-异丁基、丙烯基、1-丁烯基、2-丁烯基、1-甲基丙烯基、环丙基、1-甲基环丙基、2-甲基环丙基、1-乙基环丙基、2-乙基环丙基、1-丙基环丙基、2-丙基环丙基、环丁基、1-甲基环丁基、2-甲基环丁基、1-乙基环丁基、2-乙基环丁基、1-丙基环丁基、2-丙基环丁基、环戊基、1-甲基环戊基、2-甲基环戊基、1-乙基环戊基、2-乙基环戊基、1-丙基环戊基、2-丙基环戊基、环己基、1-甲基环己基、2-甲基环己基、1-乙基环己基、2-乙基环己基、1-丙基环己基、2-丙基环己基中的至少一种。

[0040]

在本发明的方法中,所述助催化剂组分b为烷基铝、烷基铝氧烷、改性烷基铝氧烷、有机硼化物中的一种或多种,其中的有机基团为饱和或不饱和的直链、支链或环状链中的一种或多种。

[0041]

烷基铝类的通式为alrnx

3-n

,式中r是c

1-c

20

的烃基,所述的烃基为饱和或不饱和的直链、支链或环状链,x是卤素,0≤n≤3;优选三甲基铝、一氯二甲基铝、二氯一甲基铝、三乙基铝、一氯二乙基铝、二氯一乙基铝、三丙基铝、一氯二丙基铝、二氯一丙基铝、三丁基铝、一

氯二丁基铝、二氯一丁基铝、三辛基铝、一氯二辛基铝、二氯一辛基铝的至少一种。烷基铝氧烷类的通式为al(or)n,式中r是c

1-c

20

的烃基,所述的烃基为饱和或不饱和的直链、支链或环状链,1≤n≤20。r优选甲基、乙基、丙基、异丙基、1-丁基、2-丁基、1-异丁基、2-异丁基、丙烯基、1-丁烯基、2-丁烯基、1-甲基丙烯基、环丙基、1-甲基环丙基、2-甲基环丙基、1-乙基环丙基、2-乙基环丙基、1-丙基环丙基、2-丙基环丙基、环丁基、1-甲基环丁基、2-甲基环丁基、1-乙基环丁基、2-乙基环丁基、1-丙基环丁基、2-丙基环丁基、环戊基、1-甲基环戊基、2-甲基环戊基、1-乙基环戊基、2-乙基环戊基、1-丙基环戊基、2-丙基环戊基、环己基、1-甲基环己基、2-甲基环己基、1-乙基环己基、2-乙基环己基、1-丙基环己基、2-丙基环己基中的至少一种。有机硼化物包括b(c6x5)3、brnx

3-n

等,式中x是卤素,r是c

1-c

20

的烃基,所述的烃基为饱和或不饱和的直链、支链或环状链;r优选甲基、乙基、丙基、异丙基、1-丁基、2-丁基、1-异丁基、2-异丁基、丙烯基、1-丁烯基、2-丁烯基、1-甲基丙烯基、环丙基、1-甲基环丙基、2-甲基环丙基、1-乙基环丙基、2-乙基环丙基、1-丙基环丙基、2-丙基环丙基、环丁基、1-甲基环丁基、2-甲基环丁基、1-乙基环丁基、2-乙基环丁基、1-丙基环丁基、2-丙基环丁基、环戊基、1-甲基环戊基、2-甲基环戊基、1-乙基环戊基、2-乙基环戊基、1-丙基环戊基、2-丙基环戊基、环己基、1-甲基环己基、2-甲基环己基、1-乙基环己基、2-乙基环己基、1-丙基环己基、2-丙基环己基中的至少一种。

[0042]

在本发明的方法中,所述溶剂组分c选自烷烃、环烷烃、苯类的一种或多种,其中烷烃溶剂为c

5-c

30

饱和烷烃、c

5-c

30

脂环烃、c

5-c

30

芳香烃、c

5-c

30

饱和杂环烃、石蜡油中的一种或多种。苯类溶剂选自苯、甲苯、乙苯、二甲苯、丙基苯、异丙基苯中的一种或多种。

[0043]

在本发明的方法中,所述均相催化体系s中齐聚改性助剂组分d在溶剂组分c中的浓度为0.05-100mmol/l,主催化剂组分a在溶剂组分c中的浓度为1-1000mmol/l,齐聚改性助剂组分d与主催化剂组分a的摩尔比为1:100-100:1。

[0044]

在本发明的方法中,所述聚合溶剂e选自烷烃、环烷烃、苯类的一种或多种,其中烷烃溶剂为c

5-c

30

饱和烷烃、c

5-c

30

脂环烃、c

5-c

30

芳香烃、c

5-c

30

饱和杂环烃、石蜡油中的一种或多种。溶剂组分c和聚合溶剂e可以为相同组分,也可以为不同组分。

[0045]

组分c烷烃溶剂和聚合溶剂e选自正戊烷、异戊烷、新戊烷、正己烷、2-戊烷、3-戊烷、正己烷、2-甲基戊烷、3-甲基戊烷、正庚烷、2-甲基己烷、3-甲基己烷、环戊烷、1-甲基环戊烷、1,2-二甲基环戊烷、1,3-二甲基环戊烷、1-乙基环戊烷、1,2-二乙基环戊烷、1,3-二乙基环戊烷、1-丙基环戊烷、1,2-二丙基环戊烷、1,3-二丙基环戊烷、环己烷、1-甲基环己烷、1,2-二甲基环己烷、1,3-二甲基环己烷、1-乙基环己烷、1,2-二乙基环己烷、1,3-二乙基环己烷、1-丙基环己烷、1,2-二丙基环己烷、1,3-二丙基环己烷、环庚烷、1-甲基环庚烷、1,2-二甲基环庚烷、1,3-二甲基环庚烷、1-乙基环庚烷、1,2-二乙基环庚烷、1,3-二乙基环庚烷、1-丙基环庚烷、1,2-二丙基环庚烷、1,3-二丙基环庚烷、苯、甲苯、1,2-甲基苯、1,3-二甲基苯、1,2-乙基苯、1,3-二乙基苯、乙苯、1,2-甲基乙苯、1,3-二甲基乙苯、1,2-乙基乙苯、1,3-二乙基乙苯、十氢萘、1-甲基萘、二甲基萘、1-乙基萘、2-乙基萘、1,2-二甲基萘、1,3-二甲基萘、1,2-二乙基萘、1,3-二乙基萘、c

10-c

20

直链烷烃中的至少一种。

[0046]

在本发明的方法中,所述主催化剂组分a与助催化剂组分b摩尔比为1:1-1:2000,优选1:2-1:200。

[0047]

在本发明的方法中,所述聚合反应温度选自0-250℃,优选30-150℃,聚合压力选

自0-20mpa,优选0.5-10mpa,齐聚改性助剂组分d加入催化剂体系后,催化剂的活性高达1

×

107g/(mol m h),1-己烯和1-辛烯的总选择性超过90%,固相产物的含量低于0.3%,1-己烯在c6产物里的选择性高达95%,1-辛烯在c8产物里的选择性高达99%。

[0048]

与现有技术相比,本技术的有益效果如下:

[0049]

一方面,本发明所采用的齐聚改性助剂组分d加入主催化剂组分a和溶剂组分c所形成的均相溶液,齐聚改性助剂组分d与主催化剂组分a在一定比例下以配位络合或超分子组装或共价键形式存在。齐聚改性助剂的引入可以起到稳定主催化剂活性中心的作用,并且引入齐聚改性助剂可以增加配体结构的空间位阻,进一步阻止杂质小分子和长链分子对活性中心的进攻,抑制失活反应。因此获得的增益效果为均相催化体系s具有显著提升的热稳定性和聚合活性,相比于未经齐聚改性助剂组分d修饰的催化体系,其聚合活性提升至少10%,耐温性能提升至少5℃。

[0050]

另一方面,齐聚改性助剂组分d的引入增大了活性中心周围的空间位阻,抑制了长链分子与活性中心的配位插入行为,导致乙烯聚合的低聚物和高聚物的含量显著降低,固相产物的含量低于0.3%。固相聚合产物含量的降低可以避免在后续工业应用阶段中易出现的反应器粘壁和管路堵塞等现象,减轻工业化应用难度。

[0051]

又一方面,在产物选择性方面,本技术所述的均相催化体系s在乙烯齐聚反应中,1-己烯和1-辛烯的总选择性超过90%,其中1-己烯在c6产物里的选择性高达95%,1-辛烯在c8产物里的选择性高达99%。由此可见,这种均相催化体系表现出具有明显优势的选择性特点。

[0052]

又一方面,传统的乙烯齐聚反应中大多使用的是价格昂贵的甲基铝氧烷或者改性甲基铝氧烷助催化剂,且助催化剂的加入量极高,[al]/[m]比在1000-2000倍左右,价格昂贵的铝氧烷助催化剂限制了乙烯齐聚催化剂的工业化应用。齐聚改性助剂组分d修饰的均相催化体系s可以显著降低助催化剂甲基铝氧烷或者改性甲基铝氧烷的加入量,[al]/[m]比可低至1-100范围,这种增益效果主要归因于齐聚改性助剂组分d可以显著降低主催化剂活化所需的活化能。

[0053]

最后,本技术所述的齐聚改性助剂组分及其均相催化体系在乙烯齐聚聚合中,可以通过聚合反应条件(如温度、压力、时间、助催化剂加入量等)的改变来实现催化反应性能和产物性能的优化。

附图说明

[0054]

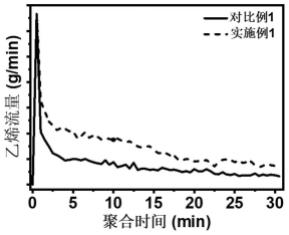

图1实施例1和对比例1的聚合活性曲线。

具体实施方式

[0055]

下面将结合实施例对本发明的实施方案进行详细描述。下列实施例仅用于说明本发明,而不应视为限定本发明的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。实施例中所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

[0056]

图1为本发明实施例1和对比例1中乙烯齐聚的聚合活性曲线;

[0057]

乙烯齐聚反应的催化活性通过反应产物中各组分进行定量分析,液相组分采用内

标法和气相色谱分析,固相产物采用称重法分析。

[0058]

实施例1:

[0059]

齐聚改性助剂组分d如下图左所示,其中m为si,x=y=z=5,r1、r2、r3、r4、r5、r6为异丙基,r7、r8、r9为正丁基;主催化剂组分a的配体结构如下图右所示,中心金属原子为co(ⅱ),r1、r2、r3为异丙基。

[0060][0061]

均相催化体系s配置:将上图所示的0.1mmol齐聚改性助剂组分d加入1l甲苯溶液中并形成均相溶液,均相溶液保持持续搅拌状态至少30min,上述均相溶液中再加入5mmol的主催化剂组分a并溶解,持续搅拌至少120min,上述配置操作均在惰性气体环境下操作,所得到的均相催化体系s留存给齐聚备用。

[0062]

1l齐聚反应釜在真空及150℃的环境下烘烤至少120min,期间至少用高纯氮气切换3次,待反应釜降至反应温度65℃,加入300ml聚合溶剂甲苯,再加入100μmol助催化剂组分甲基铝氧烷,并搅拌至少5min去除反应釜内杂质,随后加入3μmol的配置后的均相催化体系s(以主催化剂组分a的含量计算为3μmol),随即通入乙烯开始齐聚反应,聚合压力为1.5mpa,反应时间30min后,聚合产物出料并进行产物分析。产物分析结果见表1。

[0063]

实施例2:

[0064]

齐聚改性助剂组分d如下图左所示,其中m为si,x=y=z=12,r1、r2、r3、r4、r5、r6为异丙基,r7、r8、r9为异丁基;主催化剂组分a的配体结构如下图右所示,中心金属原子为cr(ⅵ),r为异丙基。

[0065][0066]

均相催化体系s配置:将上图所示的50mmol齐聚改性助剂组分d加入1l正己烷溶液中并形成均相溶液,均相溶液保持持续搅拌状态至少30min,上述均相溶液中再加入5mmol的主催化剂组分a并溶解,持续搅拌至少120min,上述配置操作均在惰性气体环境下操作,所得到的均相催化体系s留存给齐聚备用。

[0067]

1l齐聚反应釜在真空及150℃的环境下烘烤至少120min,期间至少用高纯氩气切换3次,待反应釜降至反应温度85℃,加入300ml聚合溶剂甲苯,再加入120μmol助催化剂组分甲基铝氧烷,并搅拌至少5min去除反应釜内杂质,随后加入10μmol的配置后的均相催化

体系s(以主催化剂组分a的含量计算为10μmol),随即通入乙烯开始齐聚反应,聚合压力为2.5mpa,反应时间80min后,聚合产物出料并进行产物分析。产物分析结果见表1。

[0068]

实施例3:

[0069]

齐聚改性助剂组分d如下图左所示,其中r1、r2、r3、r4为羟基,r5、r6、r7、r8为正丁基;主催化剂组分a的配体结构如下图右所示,中心金属原子为fe(ⅲ),r为异丁基。

[0070][0071]

均相催化体系s配置:将上图所示的80mmol齐聚改性助剂组分d加入1l甲苯溶液中并形成均相溶液,均相溶液保持持续搅拌状态至少30min,上述均相溶液中再加入500mmol的主催化剂组分a并溶解,持续搅拌至少120min,上述配置操作均在惰性气体环境下操作,所得到的均相催化体系s留存给齐聚备用。

[0072]

1l齐聚反应釜在真空及150℃的环境下烘烤至少120min,期间至少用高纯氮气切换3次,待反应釜降至反应温度75℃,加入350ml聚合溶剂正庚烷,再加入600μmol助催化剂组分改性甲基铝氧烷,并搅拌至少5min去除反应釜内杂质,随后加入5μmol的配置后的均相催化体系s(以主催化剂组分a的含量计算为5μmol),随即通入乙烯开始齐聚反应,聚合压力为6.0mpa,反应时间30min后,聚合产物出料并进行产物分析。产物分析结果见表1。

[0073]

实施例4:

[0074]

齐聚改性助剂组分d如下图左所示,其中n=15;主催化剂组分a的配体结构如下图右所示,中心金属原子为ni(ⅱ),r为正丁基。

[0075][0076]

均相催化体系s配置:将上图所示的2mmol齐聚改性助剂组分d加入1l正庚烷溶液中并形成均相溶液,均相溶液保持持续搅拌状态至少30min,上述均相溶液中再加入50mmol的主催化剂组分a并溶解,持续搅拌至少200min,上述配置操作均在惰性气体环境下操作,所得到的均相催化体系s留存给齐聚备用。

[0077]

1l齐聚反应釜在真空及160℃的环境下烘烤至少120min,期间至少用高纯氮气切换3次,待反应釜降至反应温度45℃,加入450ml聚合溶剂正庚烷,再加入200μmol助催化剂组分改性甲基铝氧烷,并搅拌至少5min去除反应釜内杂质,随后加入5μmol的配置后的均相催化体系s(以主催化剂组分a的含量计算为5μmol),随即通入乙烯开始齐聚反应,聚合压力为4.0mpa,反应时间50min后,聚合产物出料并进行产物分析。产物分析结果见表1。

[0078]

实施例5:

[0079]

齐聚改性助剂组分d如下图左所示,其中n=15,r1、r2、r3为乙基;主催化剂组分a的

配体结构如下图右所示,中心金属原子为ni(ⅱ),r为正己基。

[0080][0081]

均相催化体系s配置:将上图所示的20mmol齐聚改性助剂组分d加入1l甲苯溶液中并形成均相溶液,均相溶液保持持续搅拌状态至少30min,上述均相溶液中再加入100mmol的主催化剂组分a并溶解,持续搅拌至少200min,上述配置操作均在惰性气体环境下操作,所得到的均相催化体系s留存给齐聚备用。

[0082]

1l齐聚反应釜在真空及160℃的环境下烘烤至少120min,期间至少用高纯氮气切换3次,待反应釜降至反应温度95℃,加入450ml聚合溶剂二甲苯,再加入240μmol助催化剂组分改性甲基铝氧烷,并搅拌至少5min去除反应釜内杂质,随后加入6μmol的配置后的均相催化体系s(以主催化剂组分a的含量计算为6μmol),随即通入乙烯开始齐聚反应,聚合压力为3.0mpa,反应时间60min后,聚合产物出料并进行产物分析。产物分析结果见表1。

[0083]

实施例6:

[0084]

齐聚改性助剂组分d如下图左所示,其中m=n=9,r1、r2、r3为乙基;主催化剂组分a的配体结构如下图右所示,中心金属原子为co(ⅵ),r1、r2、r3为异丙基。

[0085][0086]

均相催化体系s配置:将上图所示的80mmol齐聚改性助剂组分d加入1l甲苯溶液中并形成均相溶液,均相溶液保持持续搅拌状态至少30min,上述均相溶液中再加入800mmol的主催化剂组分a并溶解,持续搅拌至少100min,上述配置操作均在惰性气体环境下操作,所得到的均相催化体系s留存给齐聚备用。

[0087]

1l齐聚反应釜在真空及160℃的环境下烘烤至少120min,期间至少用高纯氮气或氩气切换3次,待反应釜降至反应温度35℃,加入450ml聚合溶剂正己烷,再加入200μmol助催化剂组分改性甲基铝氧烷,并搅拌至少5min去除反应釜内杂质,随后加入2μmol的配置后的均相催化体系s(以主催化剂组分a的含量计算为2μmol),随即通入乙烯开始齐聚反应,聚合压力为6.0mpa,反应时间75min后,聚合产物出料并进行产物分析。产物分析结果见表1。

[0088]

对比例1:

[0089]

主催化剂组分a的配体结构如下图所示,中心金属原子为co(ⅱ),r1、r2、r3为异丙基。

[0090][0091]

均相催化体系配置:将5mmol的主催化剂组分a加入1l甲苯溶液中并形成均相溶液,均相溶液保持持续搅拌状态至少30min,配置操作均在惰性气体环境下操作,所得到的均相催化剂溶液留存给齐聚备用。

[0092]

1l齐聚反应釜在真空及150℃的环境下烘烤至少120min,期间至少用高纯氮气或氩气切换3次,待反应釜降至反应温度65℃,加入300ml聚合溶剂甲苯,再加入100μmol助催化剂组分甲基铝氧烷,并搅拌至少5min去除反应釜内杂质,随后加入3μmol的配置后的均相催化体系,随即通入乙烯开始齐聚反应,聚合压力为1.5mpa,反应时间30min后,聚合产物出料并进行产物分析。产物分析结果见表1。

[0093]

对比例2:

[0094]

主催化剂组分a的配体结构如下图所示,中心金属原子为fe(ⅲ),r为异丁基。

[0095][0096]

均相催化体系s配置:将500mmol的主催化剂组分a加入1l甲苯溶液中并形成均相溶液,持续搅拌状态至少30min,配置操作均在惰性气体环境下操作,所得到的均相催化剂溶液留存给齐聚备用。

[0097]

1l齐聚反应釜在真空及150℃的环境下烘烤至少120min,期间至少用高纯氮气或氩气切换3次,待反应釜降至反应温度75℃,加入350ml聚合溶剂正庚烷,再加入600μmol助催化剂组分改性甲基铝氧烷,并搅拌至少5min去除反应釜内杂质,随后加入5μmol的配置后的均相催化体系,随即通入乙烯开始齐聚反应,聚合压力为6.0mpa,反应时间30min后,聚合产物出料并进行产物分析。产物分析结果见表1。

[0098]

表1实施例与对比例产物分析结果汇总

[0099][0100]

由以上实施例1-6和对比例1-2所制备的乙烯齐聚产物分析表征结果可知,实施例1-6所采用的催化体系聚合活性均高于1

×

107g/(mol m h),远远高于对比例1-2所采用的催化体系聚合活性(图1为实施例1和对比例1的聚合活性对比)。在产物中,实施例1-6中,1-己烯和1-辛烯的总选择性收率超过90%,可高达91.2%,远高于对比例1-2中的84.6%和82.7%。此外,1-己烯在c6产物里的选择性高达95.6%,远高于对比例1-2中的92.4%和91.9%。1-辛烯在c8产物里的选择性高达99.3%,远高于对比例1-2中的95.1%和94.3%。实施例1-6中的固相产物占总产物比例均小于0.3wt%,而对比例1-2中的固相产物占总产物比例为0.63wt%和0.71wt%,实施例1-6中相对较低的固相产物比例有利于减轻反应釜黏釜和管道堵塞现象的发生,有利于工业放大的连续化操作。

[0101]

应当注意的是,以上所述的实施例仅用于解释本发明,并不构成对本发明的任何限制。通过参照典型实施例对本发明进行了描述,但应当理解为其中所用的词语为描述性和解释性词汇,而不是限定性词汇。可以按规定在本发明权利要求的范围内对本发明作出修改,以及在不背离本发明的范围和精神内对本发明进行修订。尽管其中描述的本发明涉及特定的方法、材料和实施例,但是并不意味着本发明限于其中公开的特定例,相反,本发明可扩展至其他所有具有相同功能的方法和应用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。